基于视觉的大尺寸板材冲孔质量检测系统设计

赵海文,郑锦云,张雅丽

(河北工业大学机械工程学院,天津 300401)

0 引言

1 检测系统整体方案介绍

1.1 电梯轿厢围壁参数规格

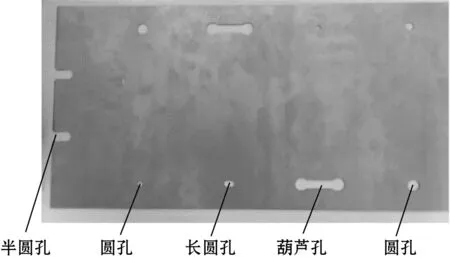

某电梯轿厢围壁的宽度范围为155~1 000 mm,长度范围为2 400~3 100 mm。围壁由壁板和加强筋组成,其外形如图1所示。

图1 电梯轿厢围壁外形

1.2 电梯轿厢围壁加工工艺简介

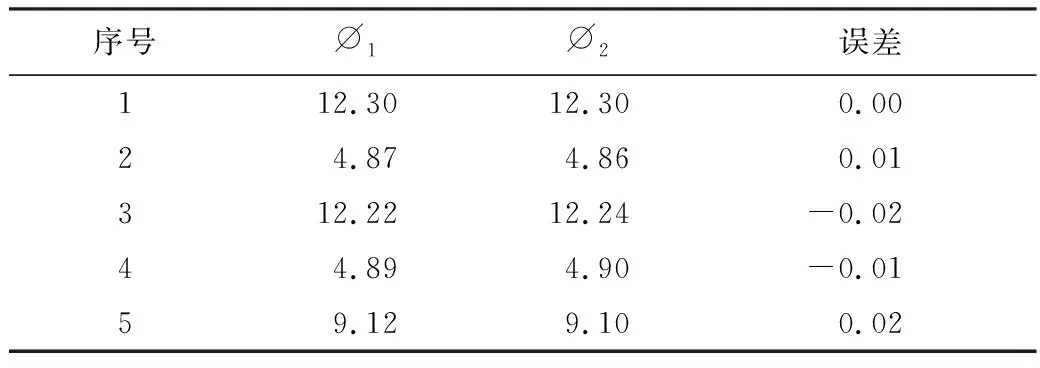

电梯轿厢围壁机器人柔性生产系统主要功能包括:板材自动上料、板材剪冲折、自动涂胶、中筋自动装配、围壁自动装箱等功能。生产线首先从立体库自动单片取出板材,然后将板材输送至剪切工序,将板材剪切为订单要求尺寸;之后板材进入到冲孔工序,冲床按照相应的加工程序对板材进行冲孔加工。后续的工序与本课题关系不大,故不做赘述。经过剪切、冲孔后的板材外形如图2所示。

图2 剪切、冲孔后板材外形

1.3 系统工作流程介绍

系统工作流程如图3所示。本系统首先根据板材图纸号从相应的板材图纸中提取孔的标准尺寸、位置信息;检测到板材到位之后,系统将根据冲孔位置信息控制相机运动到指定位置采集图像,之后对图像进行处理、检测;最后将被检测孔的标准尺寸信息和位置信息与图像检测的结果比较以判定板材冲孔质量是否合格。本文重点研究图像检测部分,关于板材冲孔质量(几何尺寸及位置数据等)的标准信息获取,不在本文介绍。

图3 系统工作流程

1.4 二维视觉检测平台方案

1.4.1 整体结构介绍

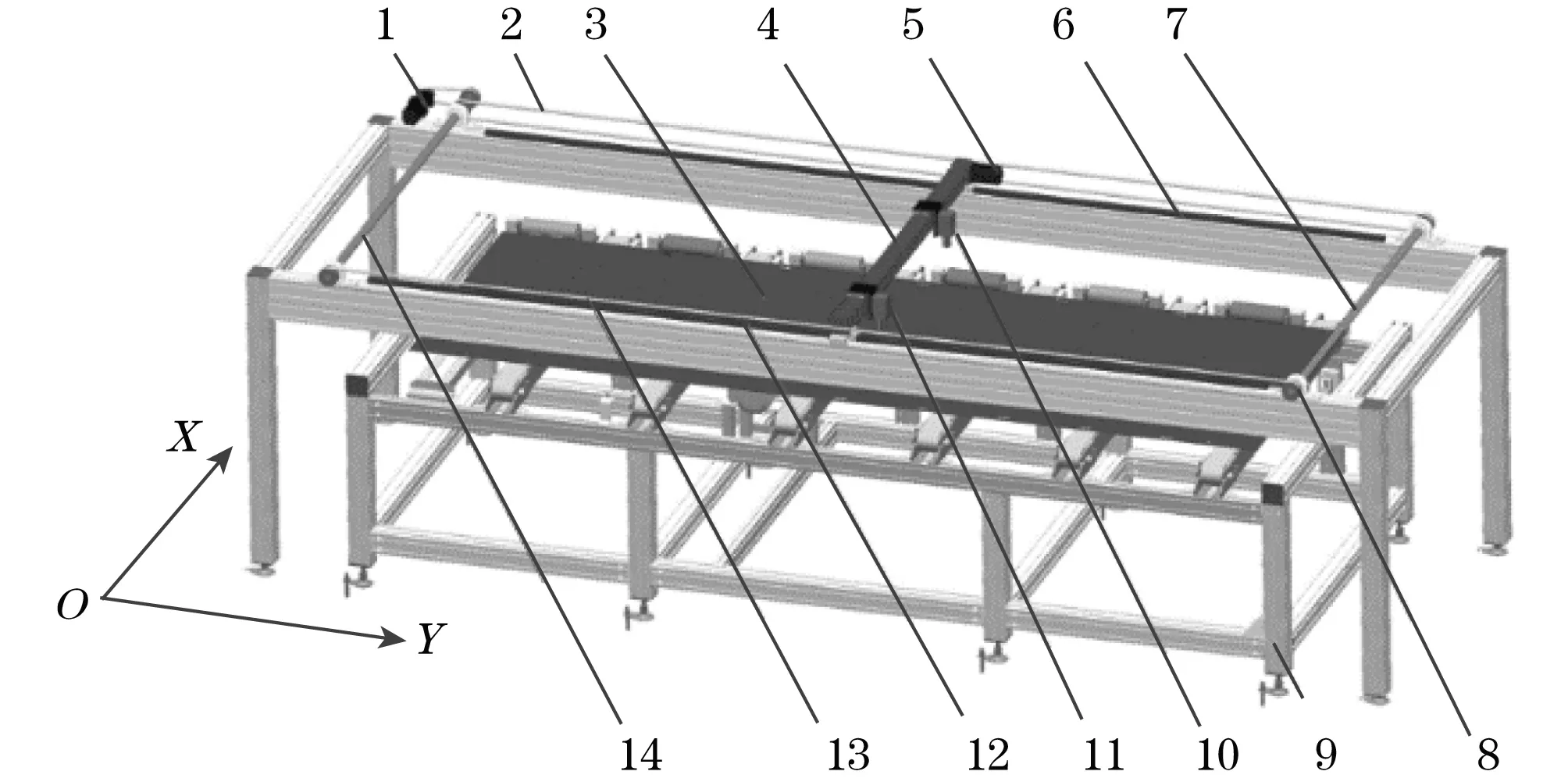

二维视觉检测平台主要用于控制相机的运动。本系统被检测目标属于大尺寸板材,且被检测目标的特征尺寸与板材整体尺寸相差很大。如果将相机的高度和位置固定,若将被检测特征完全拍摄进来,需要增大工业相机与板材平面之间的距离来扩大拍摄视野,这样会造成成像质量降低,并且待检测特征在相机视野范围内过小,不利于对目标尺寸进行检测。所以本课题采用板材固定、二维视觉检测平台控制工业相机运动到指定位置进行图像采集的方式。这样既无须增大工业相机与板材平面之间的距离,同时又实现了被检测特征全部被拍摄到的目的。二维视觉检测平台结构如图4所示。

1—伺服电机;2—同步带-1;3—待检测板材;4—线性模组;5—线性模组伺服电机;6—直线导轨-1;7—传动轴-1;8—同步带轮;9—输送机;10—工业相机-1;11—工业相机-2;12—直线导轨-2;13—同步带-2;14—传动轴-2图4 二维视觉检测平台整体结构

输送机用于输送被测板材,输送机上设有板材定位装置,板材到位后将按长边和短边对板材进行定位;工业相机安装于线性模组上,根据板材尺寸不同,系统通过线性模组驱动相机沿X方向运动至指定位置对被检测对象进行图像拍摄;线性模组安装于架体两侧导轨上,通过同步带由交流伺服电机驱动沿Y方向进行运动,进而完成全部被测对象的图像拍摄。

1.4.2 工业相机与光源

广西在承袭浙江等发达地区特色小镇建设标准的基础上,明确广西特色小镇是“相对独立于城市中心区,具有明确产业定位、文化内涵、旅游特征和一定社区功能的发展空间平台”,小镇主要以“建制镇(乡)、产业园区、现代农业核心示范区、特色旅游集聚区等”为载体,分国家级、自治区级和市级进行培育,强调要拓宽融资渠道,政府引导、企业主体,积聚全社会资源;同时细分产业类型,建设信息技术、节能环保等具有广西地方特色和产业优势的小镇,进而实现“一个主题文化品牌、一个文化场馆、一个小镇公园、一个具有独特文化肌理和建筑风貌的小镇核心区文化展示”的“四个一”广西特色小镇建设目标。

工业相机作为本检测系统的重要部件负责采集图像并发送给计算机进行处理。工业相机从芯片上分为CCD和CMOS 2种。如果需要高质量的图像,如进行尺寸测量,CCD的成像质量优于CMOS。CCD相机可分为面阵CCD相机和线阵CCD相机,面阵CCD相机的感光元素是二维面阵排列,其成像为二维图片,线阵CCD的感光元素只有1行,其拍照方式为扫描拍摄。本检测系统采用定点拍摄方式,故选用面阵CCD相机。

被检测目标最大长度为54.5 mm、宽度为15 mm,拍摄视野选取为60 mm×20 mm,要求检测精度为0.02 mm/pixel,则相机最小分辨率=(60/0.02)×(20/0.02)=3 000×1 000,为300万像素。考虑到相机边缘视野的畸变以及系统的稳定性要求,一般不会只用一个像素单位对应一个测量精度值,一般选择倍数为4或者更高,这样选用300×4=1 200万像素相机即可满足要求。

高分辨率的工业相机要配以高分辨率的镜头才能使工业相机的能力得以体现。根据检测精度要求,选择分辨率为4 872×3 248的相机,像素尺寸为7.4 μm×7.4 μm,传感器尺寸为36 mm×24 mm,它的水平像素密度是4 872/36=135 pixel/mm,垂直像素密度是3 248/24=135 pixel/mm,该相机水平像素密度和垂直像素密度相同,若不同,工业镜头分辨率应参考像素密度高的。对于本相机,选取的工业镜头分辨率为67.5 lp/mm。本系统工业镜头的工作距离为100 mm,视野范围为60 mm×20 mm,焦距为60 mm(100 mm×36 mm/60 mm)。

照明单元是机器视觉系统的重要组成部分,直接影响着图像的采集质量。合适的照明方案有利于目标物体与背景信息的分离,增加不同目标之间的对比度,降低图像处理算法的复杂度,从而提高系统的整体性能和可靠性。用高密度LED光源阵列面提供高强度照明,能突出物体的外形轮廓特征,适合作为机械零件尺寸的测量。

2 冲孔板材图像处理方法

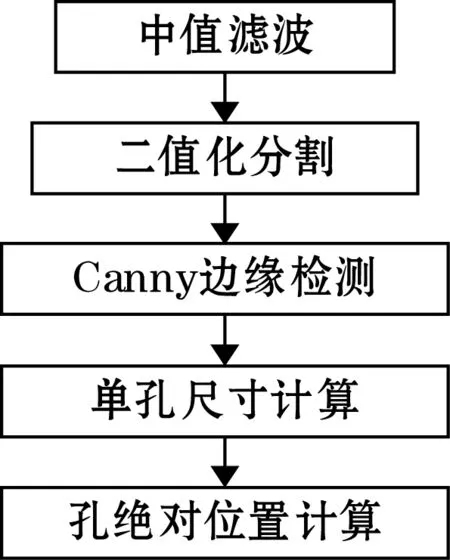

图像的处理与分析是基于机器视觉的检测系统的核心,因此检测算法的设计在整个板材冲孔质量检测系统中至关重要。通过图像标定、图像预处理、目标特征提取、特征参数检测、坐标换算等算法,系统可以准确判断出板材冲孔几何尺寸及位置信息是否合格。图像检测算法流程如图5所示。

图5 图像处理流程

2.1 标定实验

本系统采用NI Vision标定训练接口进行标定实验。根据实验要求,选用黑白相间的圆点棋盘栅格作为标定靶标,其中圆点栅格横向间距为10 mm,纵向间距也为10 mm。一共选用了5张不同角度的栅格图像,进行标定实验。如图6所示。

图6 未标定栅格图像

由图6可以看到,未经过标定的栅格图像存在很大的桶形畸变,如果不进行标定消除畸变,会对后续的图像处理及尺寸检测结果产生很大的影响。

经过标定之后的栅格图像如图7所示。

从图7可以看到,栅格图像的桶形畸变有了很大的改善,同时偏角度拍摄的图像在标定之后视图角度也不再偏移,这样有助于提高视觉检测的精度。

2.2 图像处理实验

根据前文介绍的图像处理算法流程对目标孔信息进行检测,其中部分图像处理结果如图8所示。

由图8可以看出,经过算法处理后,采集到的图像特征可以不失真被提取出来,便于后续尺寸检测。图9展示了单孔部分尺寸检测结果。

图9 单孔部分尺寸检测结果

2.3 孔位置坐标变换模型

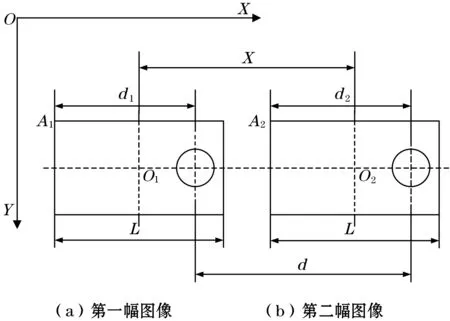

为了提高检测精度,本系统每次只检测一个孔的信息。若要检测出每个孔相对于板材坐标原点的位置信息,需设计一种“孔位置坐标变换模型,如图10所示。

图10 坐标变换模型图

图10中,矩形代表采集到的图像,圆代表被检测的孔。O1为第一幅图像的中心点,O2为第二幅图像的中心点,X为2幅图像的中心距,同时也代表相机采集2幅图像运动的距离。L为整幅图像代表的现实距离。图像的原点为左上角点A1和A2,A1和A2的水平向右方向为X轴正方向,A1、A2垂直向下方向为Y轴正方向。d1、d2分别为图像检测后得到的孔的圆心到图像原点的X向距离。d代表图像检测后两孔的圆心距。

根据图10有:

d=X-(d1-L/2)+(d2-L/2)=X-d1+d2

(1)

3 冲孔质量检测实验

为验证本系统检测方法的可行性及准确性,将利用前文介绍的检测方法对实际冲孔板材上孔的直径尺寸和位置尺寸进行视觉检测和人工测量,并对实验结果进行验证。

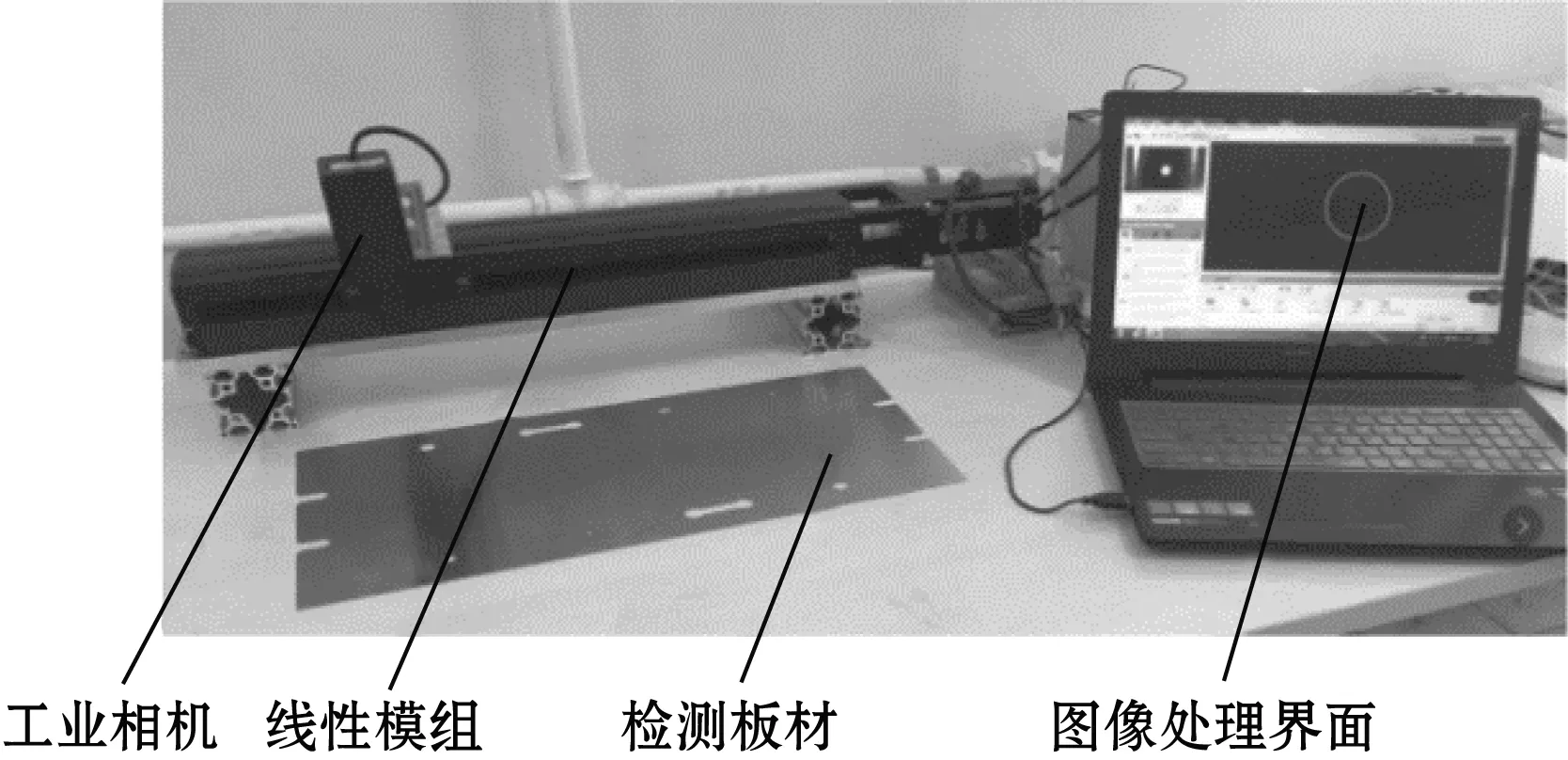

3.1 实验系统搭建

根据前文介绍的图像检测系统搭建了检测实验平台,如图11所示。

(a)实验平台整体结构

(b)实验平台图像采集部分图11 检测实验平台

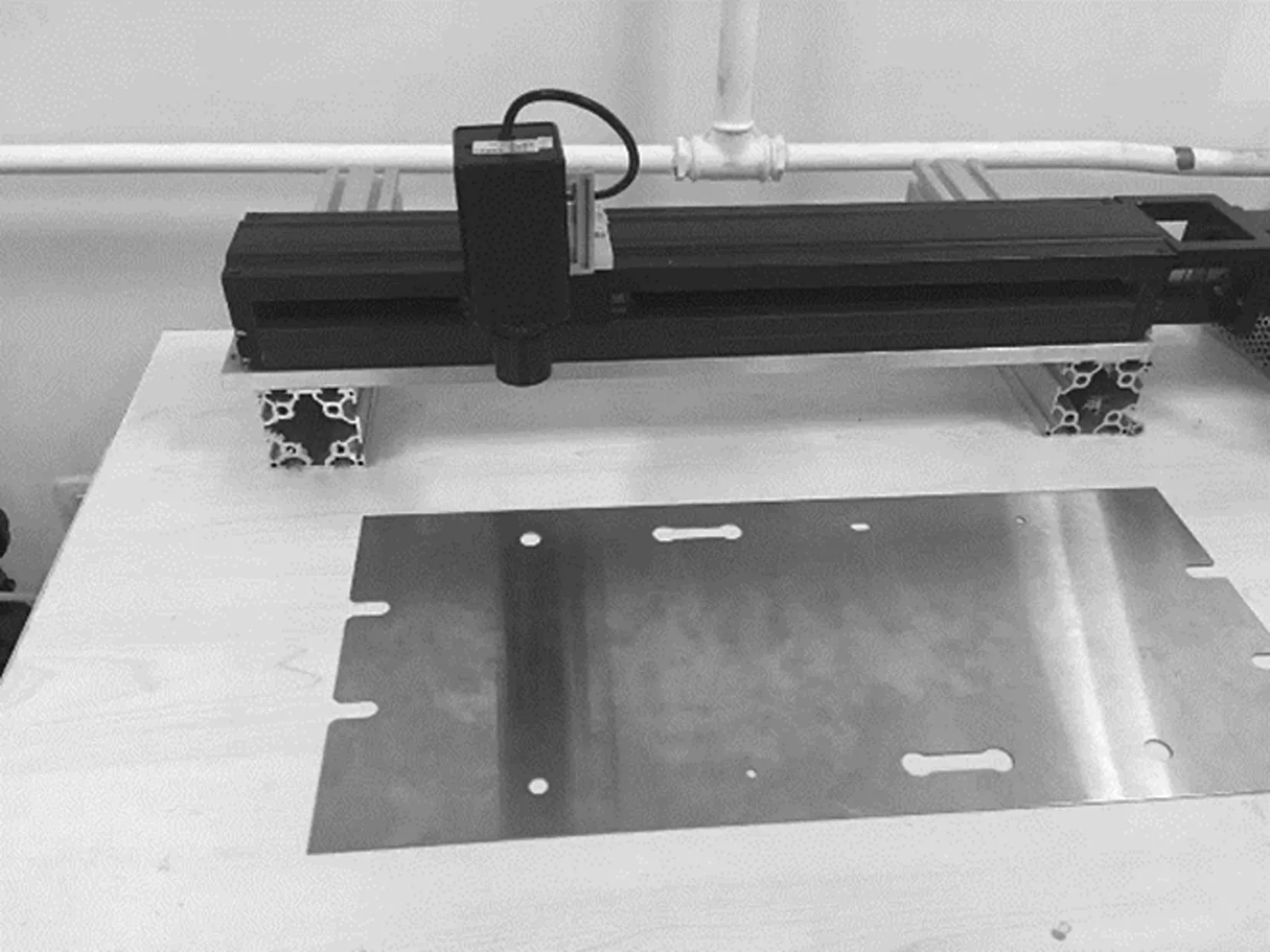

该实验平台主要由线性模组、工业相机和检测板材组成,工业相机装在线性模组上,通过线性模组驱动相机对板材进行图像采集。实验检测的实际板材如图12所示。

图12 板材实拍图

3.2 视觉检测数据与人工测量数据对比

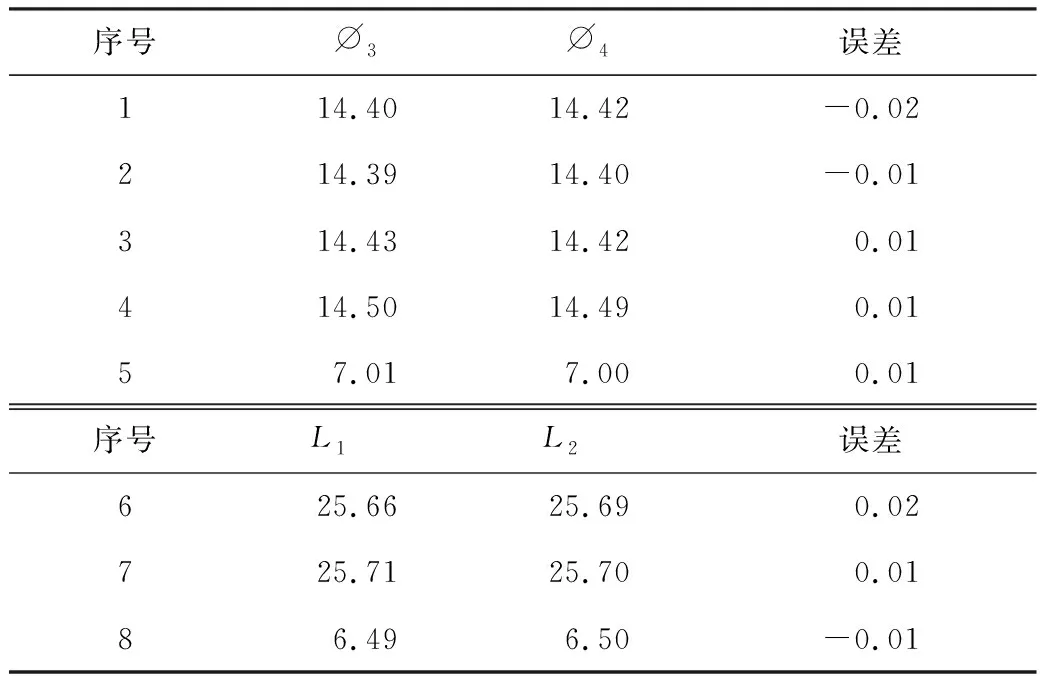

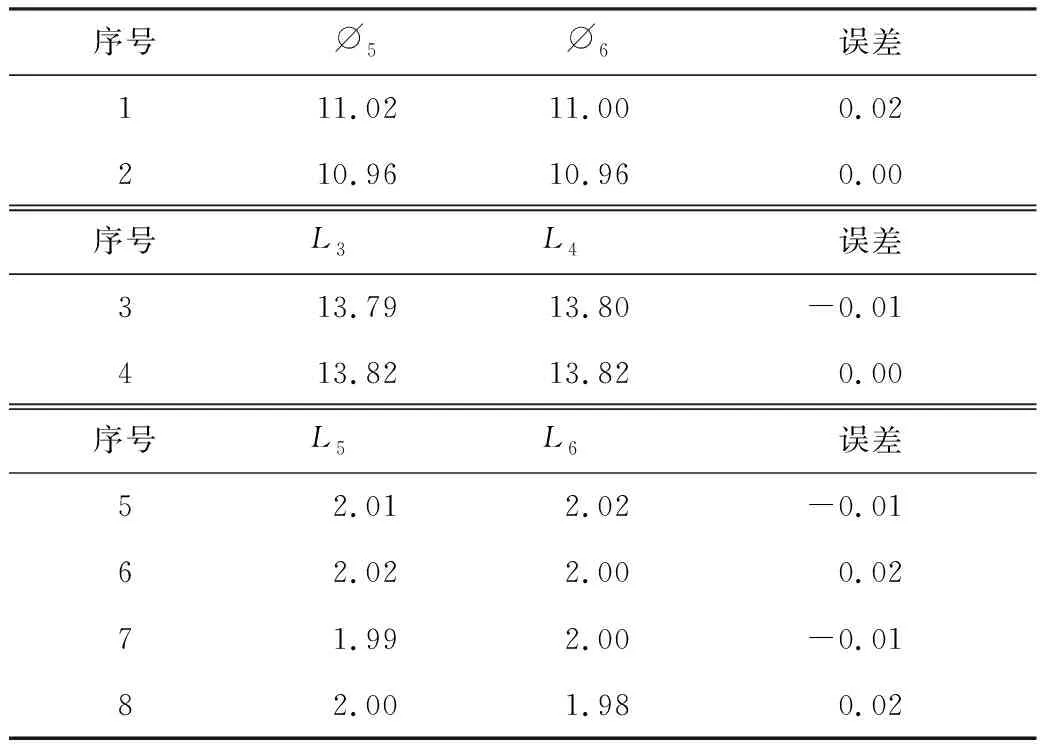

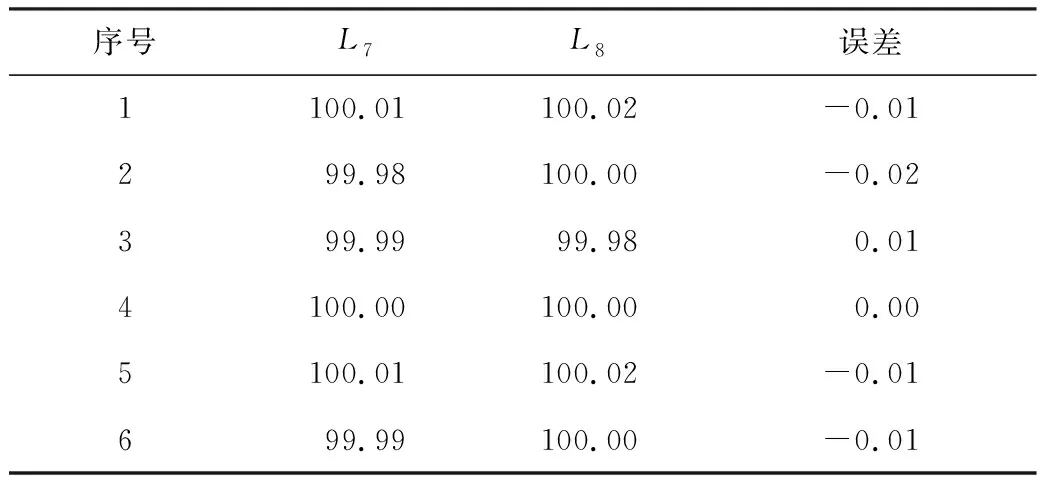

得到视觉检测数据之后,还需要人工测量1组数据,将2组数据进行比对,以验证视觉检测的结果准确性。结果如表1~表4所示。

表1 圆孔视觉检测与人工测量结果对比 mm

表2 葫芦孔及长圆孔视觉检测与人工测量结果对比 mm

表3 半圆孔视觉检测与人工测量结果对比 mm

表4 孔位置视觉检测与人工测量结果对比 mm

由表1~表4可以看到,视觉检测误差均在±0.02 mm内。对所有误差的绝对值求均值结果为0.012 mm。本系统被检测孔的尺寸公差为±0.2 mm,位置公差为±0.2 mm,从检测数据来看,本系统的检测方案满足检测要求。

4 结束语

本文针对自动化产线中板材冲孔质量需人工抽检这一情况,提出了一种基于视觉的大尺寸板材冲孔质量自动检测系统。在硬件部分,设计了一套二维视觉检测平台,通过控制工业相机的运动来实现对整个板材上被测孔的图像采集;在图像处理部分,设计了一套冲孔质量视觉检测算法,采用图像的标定、中值滤波、二值化分割和Canny边缘检测算子等图像处理算法,并且针对于大尺寸冲孔板材测量结果的孔位置确定,提出了一套坐标换算模型。最后通过检测实验,将检测结果与人工测量数据进行对比,验证了该系统方案可行性及检测结果的准确性。该系统应用于自动化生产线中,可显著提高产品合格率、降低工人劳动强度,提升生产的自动化水平。