基于RFID的列车轮对识别与振动监控系统设计

李 哲,高军伟,张柏娜

(青岛大学自动化学院,山东青岛 266071)

0 引言

铁路是综合交通运输体系的骨干和主要交通方式,列车轮对作为承载列车运行的重要走行部件,在列车行驶过程中,会接受撞击、循环应力、摩擦以及高低温等影响,很容易造成轮对踏面磨损、裂纹和剥离等伤损现象,对列车安全运行造成巨大隐患[1]。

长久以来,我国列车采用的是传统的计划预防检修制度,主要是定期检修和事后维修为主,在维修时加强对轮对的检查,对出现故障的轮对及时进行更换和镟修[2]。这种检修制度存在一些弊端,列车检修过频,修时过长,导致了车辆的利用率降低;过剩维修严重,造成维修成本的增加,不利于车辆可靠性的提高[3]。面对当前列车的高速发展速度,现有的检修制度难免遇到一些挑战,亟需一种准确的、高效的检测手段。

当今时代,互联网通信技术的进步,物联网技术的出现,为传统工业向智能化变革提供了技术条件[4]。射频识别技术(RFID)是智能化物联网的核心技术,将它应用到列车监控中来,从列车运行的关键部件轮对入手,进而推广到其他结构件,对实现列车监控向数字化、自动化、网络化、智能化的变革具有重大意义。

1 RFID技术简介

RFID技术利用无线射频方式在阅读器和电子标签之间进行非接触双向数据传输,以达到目标识别和数据交换的目的。系统主要由3部分组成,包括电子标签、读写器、天线以及后台应用系统[5]。

工作原理是将储存着轮对信息的电子标签安装到车轮的合适位置,天线安装在轨道旁边,当装有电子标签的列车行驶到天线的工作范围时,轮对上的电子标签获得能量被激活,将自身标识信息以载波信号的形式通过天线调节器发送出去。读写器接收到电子标签的载波信号后,对信号进行解调和解码,然后送到后台主系统进行相关处理[6]。主系统根据逻辑运算判断该卡的合法性,若数据合法,便可获得电子标签中的信息。

RFID技术不仅稳定可靠,读写迅速,成本低廉,同时读取间隔远,生命周期长,防水防磁,耐高温,可动态实时通信。凭借这些优点,RFID技术已经广泛地应用在医疗、物流、仓库等各个领域中,为物品的精准识别提供了解决方案。

2 系统概述

利用RFID技术可以实现轮对的识别、定位和通信,若能再与故障诊断技术结合起来,便可以形成全面的轮对设备监管网络。针对轮对的故障诊断,传统方法主要有噪声检测、图像检测、超声波检测、电信号检测、振动检测[7]。

本文选用基于加速度的振动检测技术,通过加速度传感器采集振动加速度信号。通过对振动信号的分析处理便可以提取出与轮对故障相关的特征信息[8]。

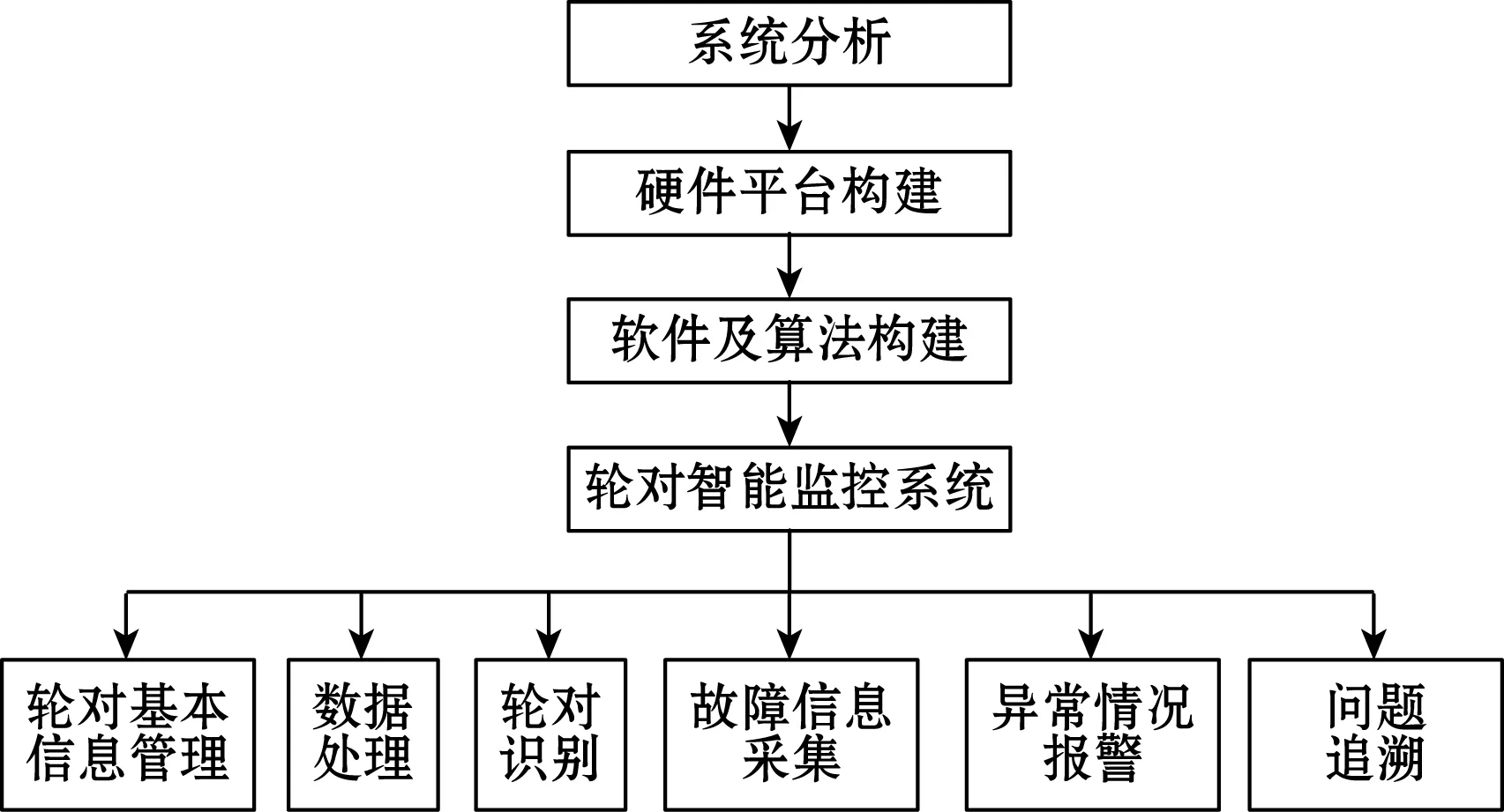

通过将电子标签和加速度传感器安装在列车轮对上,在RFID读写器获取的电子标签数据识别到轮对位置的同时采集振动信号,通过对振动信号处理和分析判断故障车轮,实现联网综合报警。系统设计方案如图1所示,首先根据系统的要求进行分析,选择对应系统标准的硬件,构建了下位机硬件平台和相应的上位机程序,逐步搭建了系统。

图1 系统设计方案

3 系统硬件设计

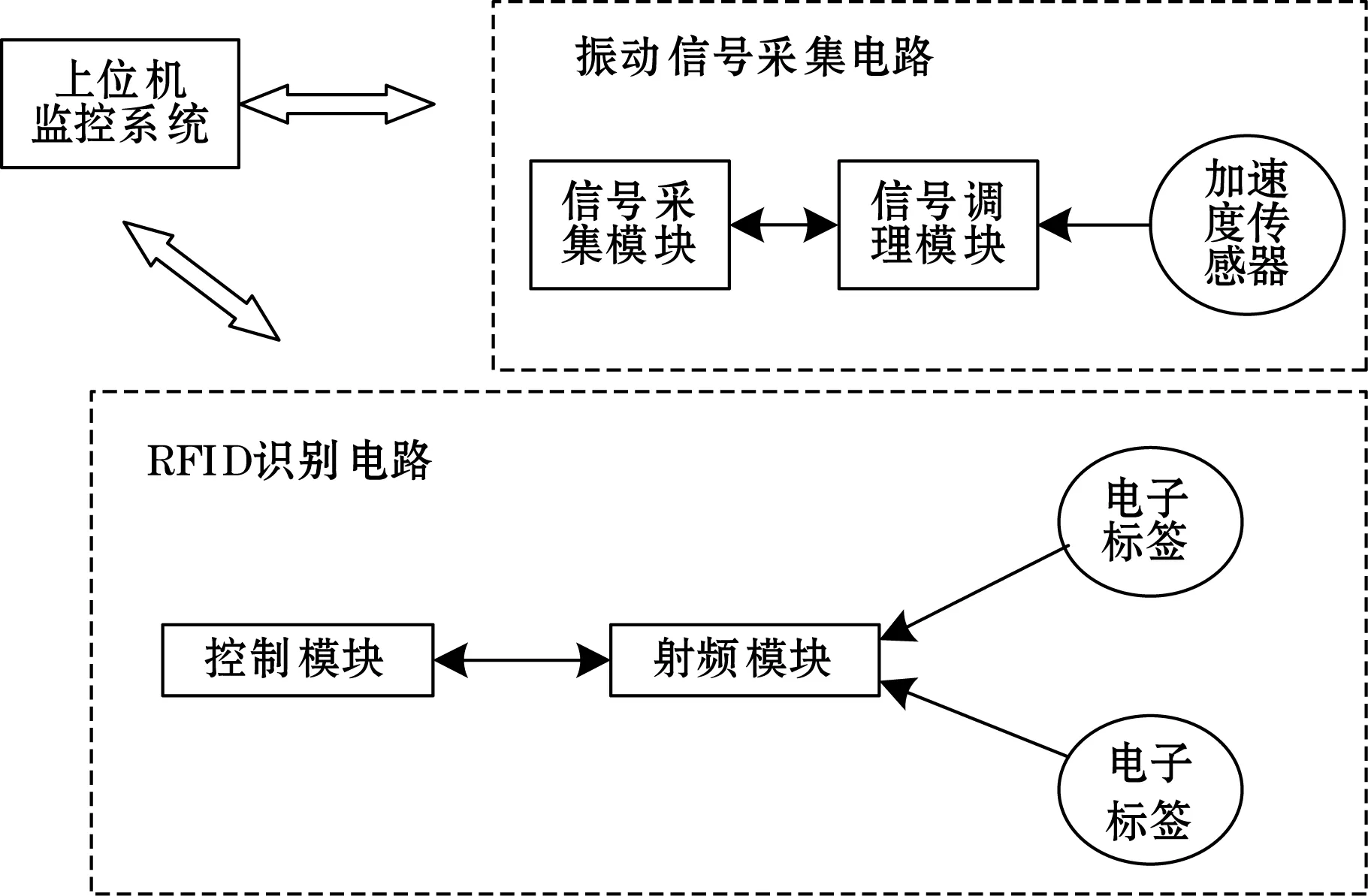

RFID轮对智能监控系统分为轮对识别和振动信号2部分,硬件采用模块化设计,主要包括控制模块、射频模块、电子标签;传感器模块、信号调理模块、信号采集模块以及上位机。图2为基于RFID的列车轮对智能监控系统的硬件结构框图。

图2 系统硬件结构框图

3.1 RFID识别设计

3.1.1 射频模块

射频模块是RFID中读写器的主要部分,以射频收发芯片Impinj R2000为核心,R2000支持ISO18000-6C协议,工作频率在840~960 MHz,采用0.18 μm Sige BiCMOS工艺,低功耗,集成度高,包括低噪声放大器,混频器,可变增益放大器,A/D、D/A转换器,实现射频信号的接收发送、调制解调、滤波、数模转换,并且内部还有一个功率放大器(PA),以此增加识别距离。

3.1.2 控制模块

控制模块主要是对射频芯片传输的信号解码,获得电子标签的消息,也将上位机写入到电子标签的信息解码后发给射频芯片,完成对电子标签数据的读写[9]。控制模块主要采用AT91SAM7S256嵌入式芯片,它是ARM7系列32位RISC处理器,集成了256 KB字节高速Flash、64 KB字节高速SRAM,通过4线方式与Indy R2000读写数据,数据按照一帧32位的串行传输,它与上位机的通信采用串口通信(RS232)的方式。

3.1.3 电子标签

电子标签是RFID中数据的载体,由射频前端、模拟前端、存储器以及数字基带组成[10]。标签的选型是否恰当对识别的准确度有很大的影响,不同类型的电子标签适应不同的环境。考虑到列车轮对为钢铁材料,为了信息的传递不受到金属的干扰,系统选取超高频无源抗金属标签,其寿命长、体积小,抗干扰能力强,支持ISO1800-6C协议,符合轮对识别中对速度和精度的要求。

3.2 振动采集设计

3.2.1 传感器

振动加速度传感器可以将机械的相对运动转换为电信号。系统采用CA-YD-186压电式振动传感器,CA-YD-186灵敏度高,抗干扰性能好,适合高频振动信号的测量。

3.2.2 信号调理模块

信号调理模块将采集到的原始电压信号,进行信号放大、隔离、滤波、多路转换等,从而提高采集数据的准确性和稳定性[11]。系统采用YE3822A信号调理器,通过对采集到的电压信号隔离和放大,达到信号采集模块的输入范围。

3.2.3 信号采集模块

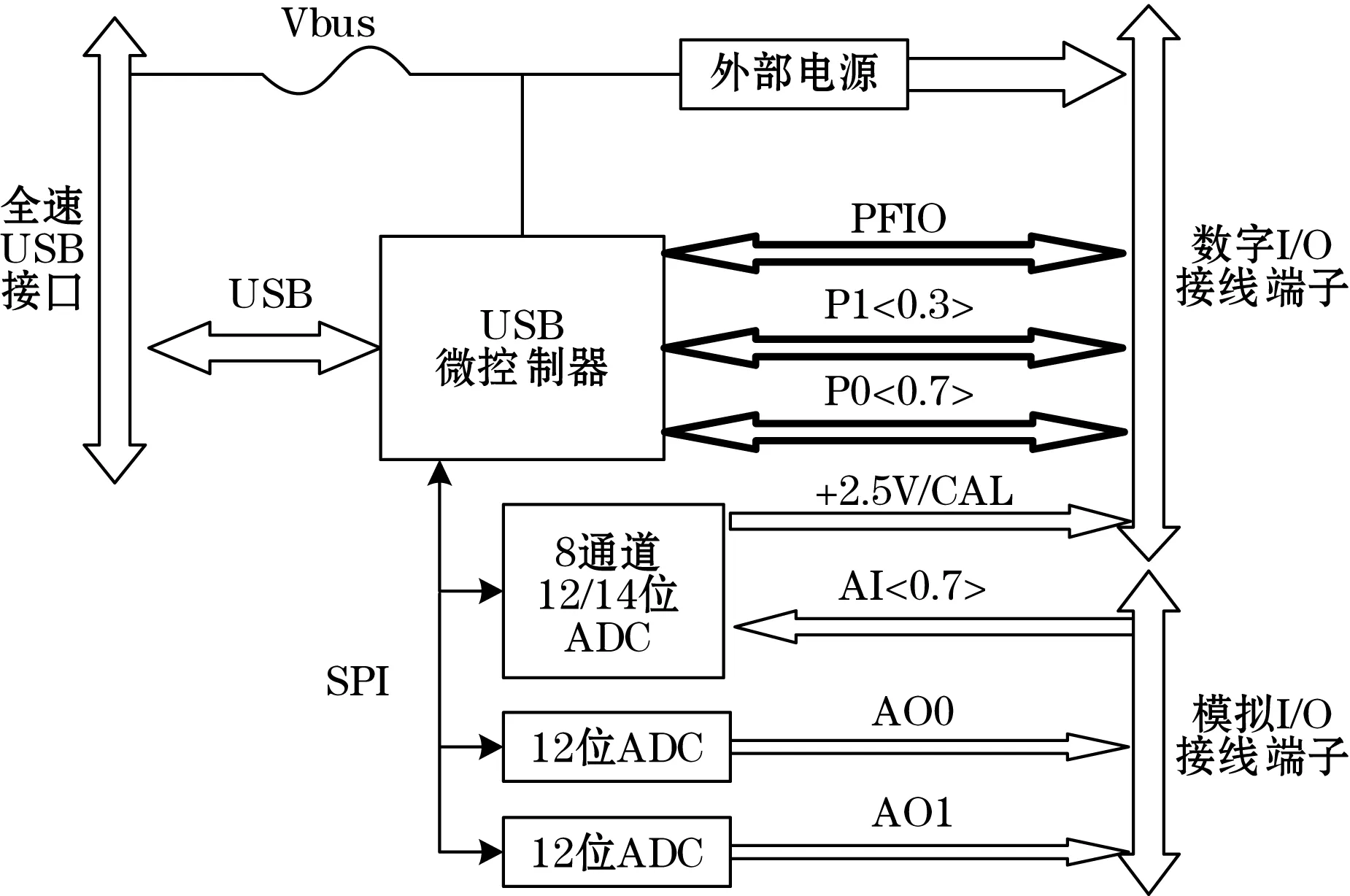

信号采集选用USB-6009数据采集卡,集成了多路选择器、逐次逼近型AD、USB微控制器和一个先入先出的FIFO,内部具体结构如图3所示。采集卡通过USB2.0接口将采集的振动数据上传到上位机,实现与上位机监控系统的通信。

图3 USB-6009内部结构图

4 系统软件设计

主要采用Visual Studio 2013的.NET平台设计,开发了上位机应用软件,设计轮对的编码规则,并设计了防冲突算法,解决了标签的冲突问题,通过调用Measurement Studio的库,建立了与NI数据采集卡的接口,实现了对振动信号的采集、传输并以波形图显示在监控页面。

4.1 防冲突算法设计

在列车运行到系统的工作范围时,会存在多个电子标签收到能量被激活,这些标签如果同时向控制模块发送轮对的信息,便会使得信号的传输发生冲突,导致控制器无法接收到正确的信号,这便产生了标签冲突问题。目前常用的防冲突算法有2种,分别是ALOHA算法和二进制搜索算法[12]。

ISO18000-6C协议采用的是时隙ALOHA算法,又称Q值防冲突算法。通过标签中存有数据中的时隙值的随机数来达到防碰撞目的[13]。若待识别的标签数为n,帧长为L,在[0,L]范围内产生随机数,第i个时隙中标签数为m,则第i个时隙中有r个标签的概率P为

(1)

当r=1时,第i个时隙仅有1个标签,表示该时隙为成功时隙,此时概率P为

(2)

一帧内有成功时隙的期望E为

(3)

系统的吞吐率s为

(4)

即

(5)

则当标签数目n和帧长L近似相等时,系统的识别率达到最大。

(6)

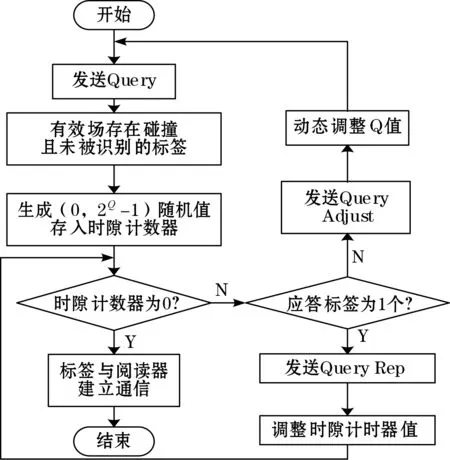

Q值防冲突算法令帧长L等于2Q,通过判断识别帧内空闲和碰撞时隙的数目,结合步长调整Q值,使得帧长达到最佳值,减少了碰撞概率,使系统在不同的标签数目范围内都能实现比较好的识别性能。Q值防冲突算法流程图如图4所示。

图4 防冲突算法流程

4.2 轮对的编码设计

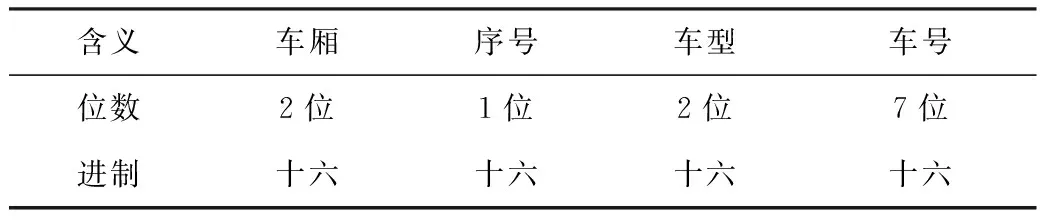

电子标签内部有4个存储区:TID区、EPC区、User区、密码区。本系统使用标签的EPC区写入轮对的唯一编制识别码,用来标识轮对信息。EPC存储容量有12个字节,可存24个十六进制数,轮对信息包括4个内容,具体编码信息见表1。

如当定义信息为“0230C******* ”时,指的是车型为敞车,车号为“******* ”的第2号车厢,第3个轮对。

表1 轮对信息自定义编码

其中C代表敞车,最后7位为车号,采用的是中国铁路对列车车种车号的编码规范,该编码方式具有唯一性。

4.3 与数据采集卡接口

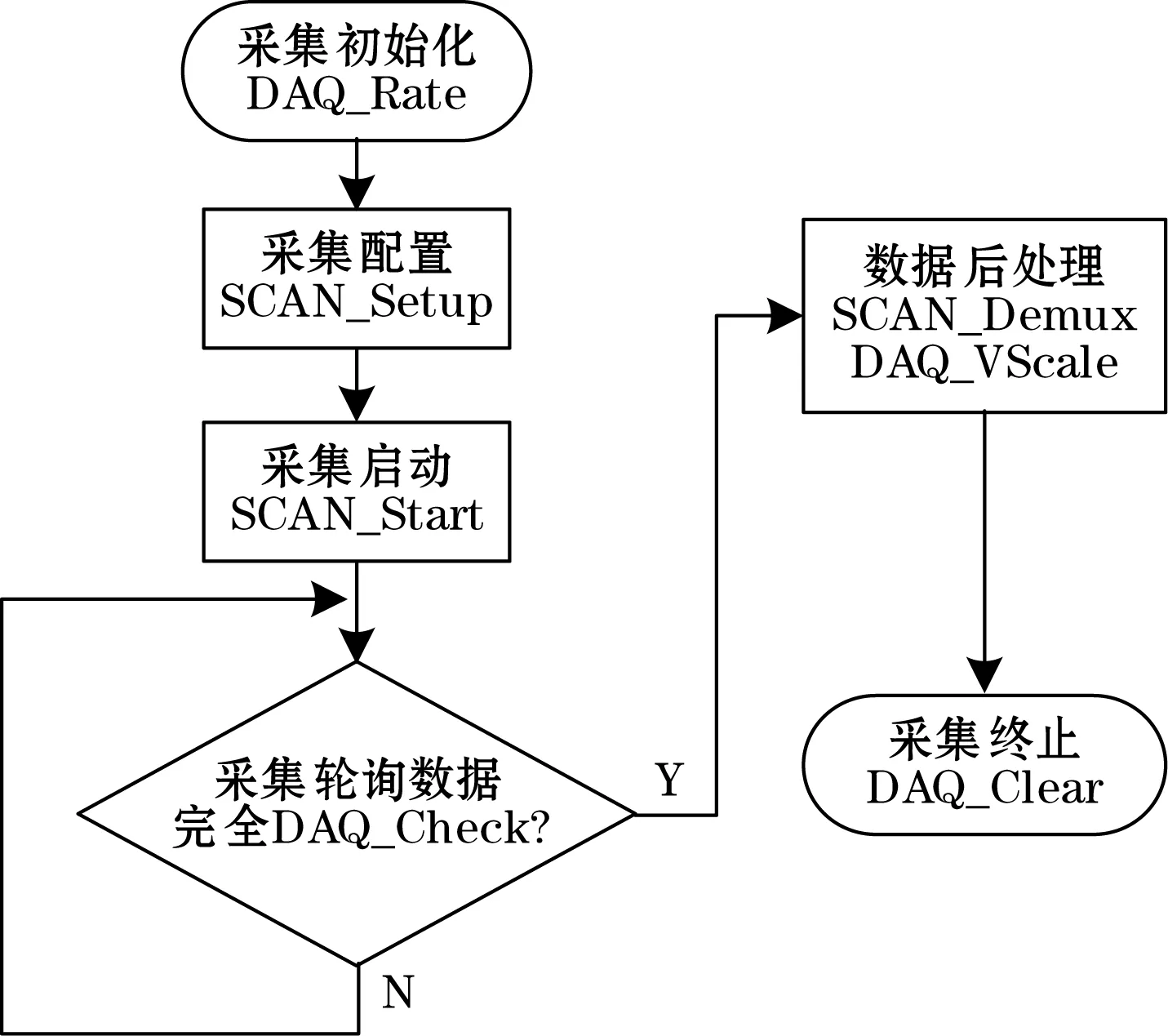

Visual Studio 2013.NET自身没有连接NI数据采集卡的工具,系统搭配Measurement Studio混合完成编程。NI Measurement Studio为VS 2013.NET环境提供了一个集成式套件,涵盖了各种常用的测量和自动化控件、工具和类库,简化了数据采集和仪器控制接口的连接,因此容易实现对仪器的读、写、查询等操作[14]。利用Measurement Studio中的MAX工具,当USB-6009硬件安装后,在“设备和接口”可以扫描出对应的硬件信息。然后,利用DAQ Assistant创建任务配置采集通道、采样点数、采样频率、采样范围等参数[15]。通过在C#项目中添加NationalInstruments.DAQmx和NationalInstruments.Common引用,便可以直接调用NI_DAQ库函数编程采集振动信号,振动信号采集程序流程如图5所示。

图5 信号采集流程图

5 系统界面及测试

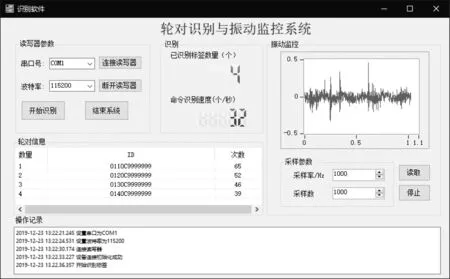

本系统在实验室搭建了列车轮对仿真平台,对列车轮对识别与振动监控系统进行仿真测试。假定实验列车为车号为9999999的敞型列车,监控程序运行界面如图6,通信串口设置为COM1,波特率设置为115 200,连接读写器初始化设备。振动信号的采样率设置为1 000 Hz,采样样本为1 000。系统启动开始识别按钮,当安装电子标签的轮对处于读写器天线的工作范围时均被系统识别,并在计算机上显示轮对的ID信息,识别到4个标签信息为0110C9999999、0120C9999999、0130C9999999、0140C9999999,分别对应列车车型为敞车的车号为9999999的第1个车厢的第1、2、3、4个车轮。采集的振动信号在波形图中实时显示,横坐标为采样时间(s),纵坐标为振动信号电压幅值(V)。

图6 监控程序界面

6 结束语

本文将RFID技术应用到列车轮对识别与振动监控上,利用电子标签存储轮对信息,并采用C#和Measurement Studio混合编程,开发了上位机软件,软件界面简洁,易操作,方便人机交互,实现了对轮对的识别和振动信号的采集,为轮对的识别和动态监测提供了一种高效的解决方案。