电机驱动系统电流传感器故障诊断与容错控制

李启明, 李学明, 黄 庆, 陈志文

(1.湖南特种设备检验检测研究院株洲分院, 株洲 412001; 2.中车株洲电力机车研究所, 株洲 412001; 3.中南大学自动化学院, 长沙 410083)

在电机驱动系统中,一般需要采集电流传感器信号并反馈到闭环控制系统,以提高控制系统性能[1]。然而,由于电流传感器其工作环境复杂、恶劣,已成为电机驱动系统的一个常见故障源。电流传感器故障将导致控制发散,使得电机驱动系统工作异常。因此,需要研究有效的电流传感器故障诊断和容错控制方法来提高系统的可用性。

许多学者对基于观测器的电流传感器故障诊断与容错控制算法进行了研究,文献[2-3]用实际电流与观测的电流比较的方法来诊断电流传感器故障。如果诊断出电流传感器发生故障,电流传感器信号被隔离,然后用电流观测器的观测信号取代实际信号进行控制。但该类方法在诊断出故障后,不能实时估计真实值,而是通过切换控制方法来保证系统的正常运行。文献[4]用3个转子磁链观测器和一个选择器,实现电流传感器的故障诊断,该方法需要大量的计算,实时性差。文献[5]使用3个Luenberger观测器实现电流传感器的故障诊断,每个Luenberger观测器只使用两个相电流信息和三相相电压信息,但该方法只能诊断出一个电流传感器故障的情况,容错控制也只适用于一个电流传感器发生故障的情况。

修正的Bayes分类算法[6-7]通过检测故障前后系统测量残差的统计特性(均值和方差)发生变化来实现故障的实时检测与诊断,计算量小,实时性高,用于在线诊断具有良好的适用性[8]。

基于修正的 Bayes分类决策算法及Luenberger状态观测器,提出一种新的电流传感器故障诊断与容错控制算法,实现了单电流传感器故障工况和两电流传感器同时故障工况下的传感器故障诊断与系统容错控制功能,并通过仿真验证了所提方法的有效性。

1 电流传感器故障诊断与容错控制原理

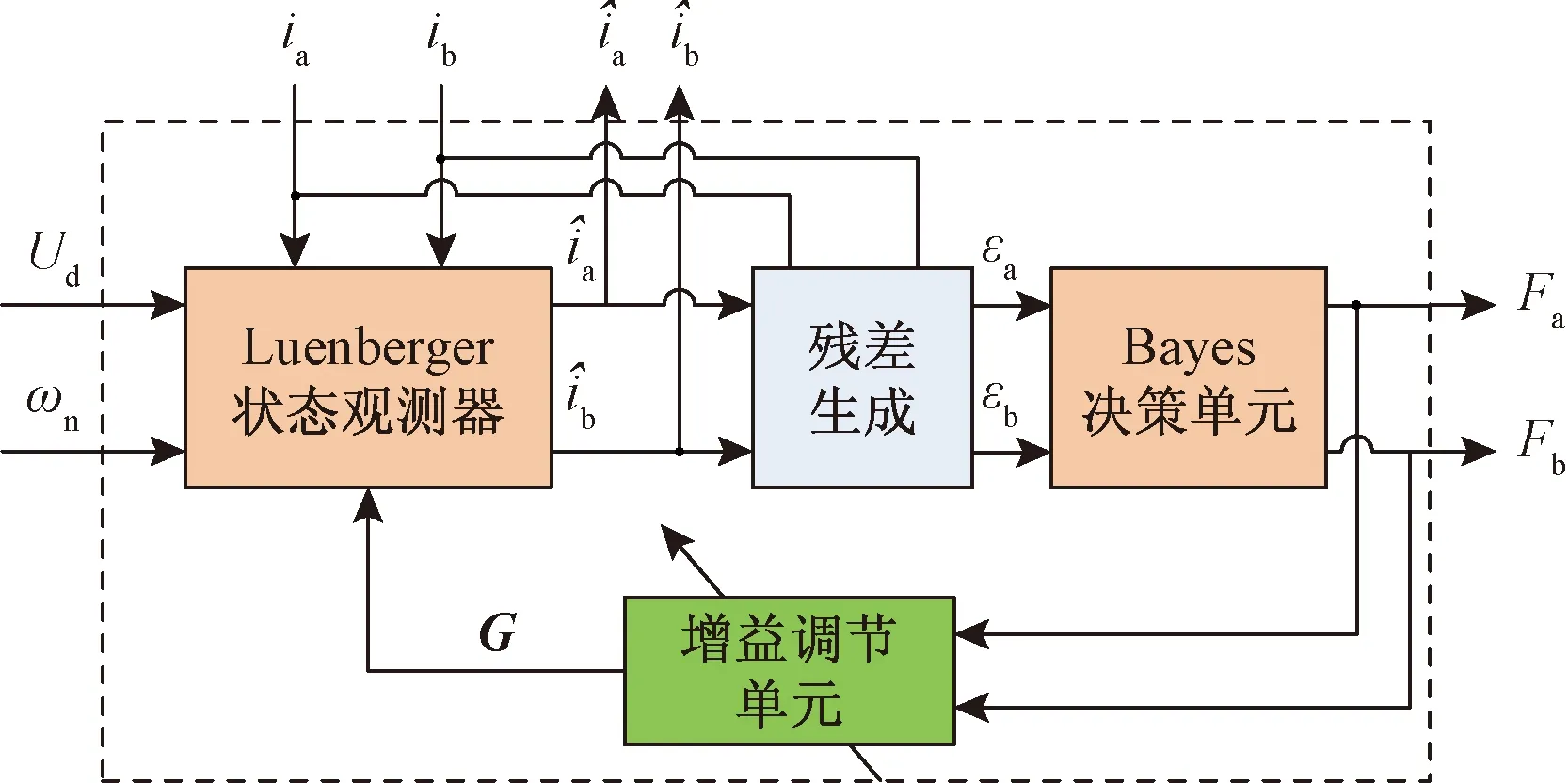

电流传感器故障诊断与容错控制算法基本原理框图如图1所示,该算法在电机驱动系统的控制器中实现。算法包括控制功能单元以及故障诊断与容错估计功能单元两部分。

Ud为中间电压采样值; ia为A相电机电流传感器采样值; ib为B相电机电流传感器采样值;ωn为电机速度采样值;为A相电机电流传感器估计值;为B相电机电流传感器估计值;Fa为A相电机电流传感器故障标志;Fb为B相电机电流传感器故障标志; Sa、Sb、Sc分别为逆变器A、B、C三相IGBT驱动信号

故障诊断与容错估计功能单元采集中间电压、电机电流和电机速度信号并完成电流传感器故障的实时检测功能。当检测到电流传感器出现故障时,故障诊断与容错估计单元诊断出故障传感器,并将故障标志与故障传感器估计值传至控制功能单元。控制功能单元在正常工况下采集电流传感器真实信号进行逆变器控制,当收到故障诊断与容错估计功能单元的传感器故障标志时,以估计值替代故障传感器采样值用于逆变器控制,从而实现容错控制功能。由图1可知,故障诊断与容错估计功能单元是带容错控制功能的电机驱动系统的核心,下节将对其原理进行详细阐述。

2 故障诊断与容错估计算法介绍

电流传感器故障诊断与容错估计功能单元基本框图如图2所示,该单元由Luenberger状态预测器、残差生成单元、Bayes决策单元等组成。Luenberger状态观测器通过采集中间电压、电机速度、两相电机电流采样信号并结合增益调节单元输出的增益矩阵综合计算,得到电机电流实时估计值;得出电流估计值后,残差生成单元根据两相电机电流测量值和估计值,生成两相电流残差信号,送至Bayes决策单元;Bayes决策单元基于两相电流残差,综合无故障时残差统计特性以及用户设定的故障阀值门槛,对当前系统状态进行实时检测与诊断;若Bayes决策单元诊断出故障,则反馈故障标志至调增益调节单元,增益调节单元调节故障传感器相关的反馈增益,从而保证Luenberger状态观测器的无偏差估计效果。下面对各部分原理进行详细阐述。

εa为A相电机电流值估计残差;εb为B相电机电流值估计残差;G为输出反馈增益矩阵

2.1 Luenberger状态观测器

三相异步电机在两相静止坐标系统上的状态空间方程模型可描述为

(1)

式(1)中:x=[isα,isβ,ψsα,ψsβ]T;y=[ia,ib]T;u=[usα,usβ]T;

A=

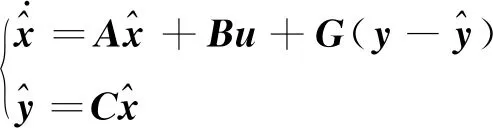

则其Luenberger状态观测器状态空间方程模型可描述为

(2)

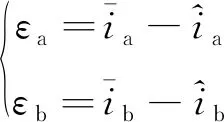

2.2 残差生成单元

(3)

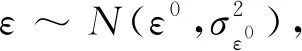

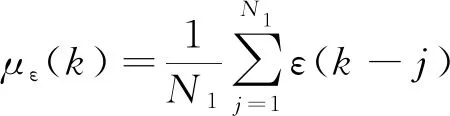

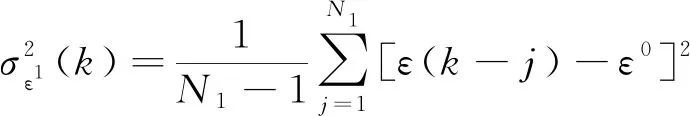

2.3 Bayes决策单元

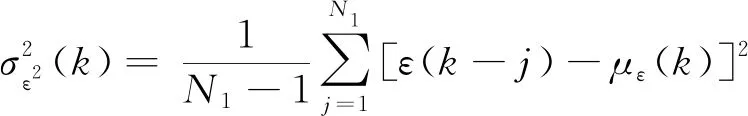

(4)

(5)

(6)

(7)

定义阈值βε,此值应根据不同的对象分别选取。则根据式(7)生成故障状态标志F为

(8)

式(8)中:F=true表示检测到传感器发生故障;F=false表示传感器无故障。

2.4 增益调节单元

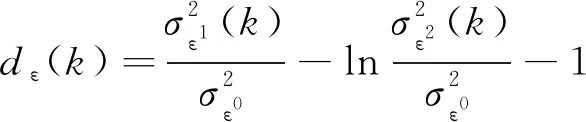

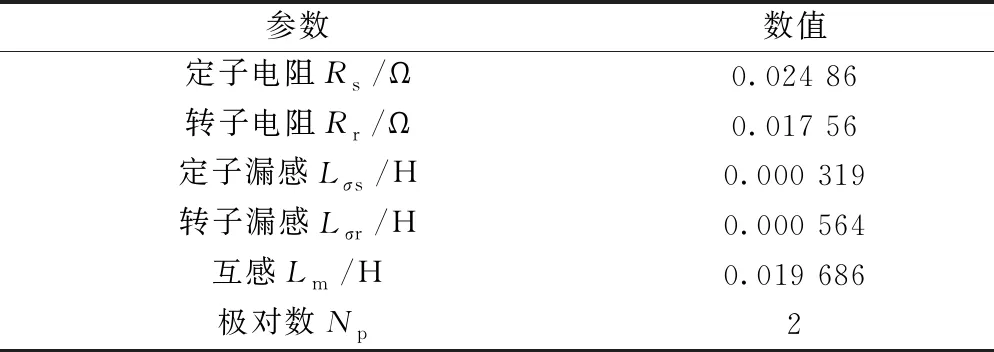

为了保证Luenberger观测器估计效果不受电流传感器故障的影响,根据传感器故障状态来调节增益矩阵相关系数。正常工况下利用两个传感器的测量偏差来修正估计值,当某个电流传感器发生故障时,将相应的增益系数重置为0,以消除该传感器故障对估计效果的影响,其增益调节方案可描述为

(9)

由式(9)可以看出,当仅有一个电流传感器发生故障时,观测器利用另一个电流传感器测量偏差来修正系统估计值,当两个电流传感器同时发生故障时,系统实际上可等效为一个开环状态估计器。

3 仿真验证

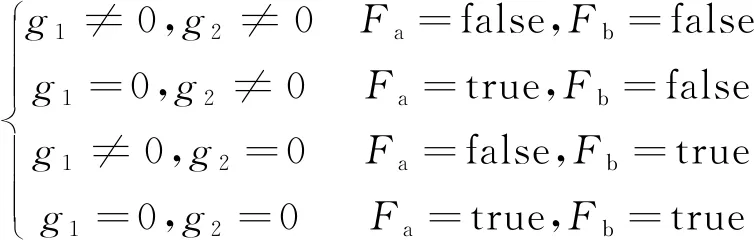

使用MATLAB Simulink R2015B仿真软件,以某型三相鼠笼式异步电机驱动系统为试验对象,对所提出的实时故障诊断算法进行试验验证。电机转矩控制采用间接定子量控制方式[9]实现转矩实时跟踪,恒速控制环采用PI控制方式。三相异步电机主要参数如表1所示。

综上所述,本试验采用EDTA间接滴定法进行海藻盐水溶液中硫酸根离子的定量检测,具有分析灵敏快速、适合批量测试的特点,适用于对准确度要求更高的样品的实验检测,是较为适宜用于盐水中硫酸根含量的检测方法。该方法的实验验证,也为EDTA间接滴定法测定硫酸根在食盐检测中的应用提供了理论依据。

表1 三相异步电机主要参数

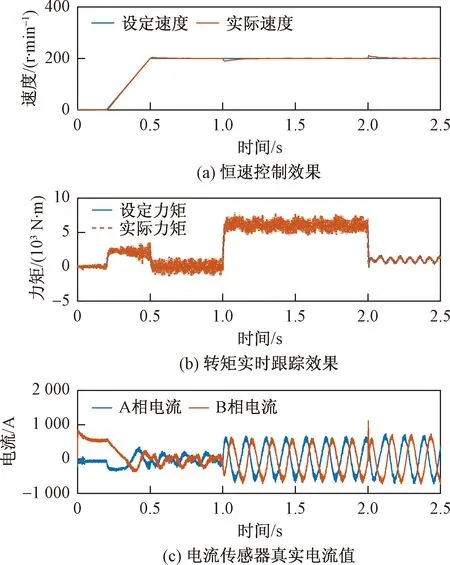

由t=0.2 s开始,参考速度从0以一定斜率上升至200 r/min,t=1 s时突加4 000 N·m的负载,分别在正常工况、一个或两个电机传感器发生偏差或增益型故障[10]工况下的正常控制算法与所提带容错控制功能的控制算法进行仿真对比。

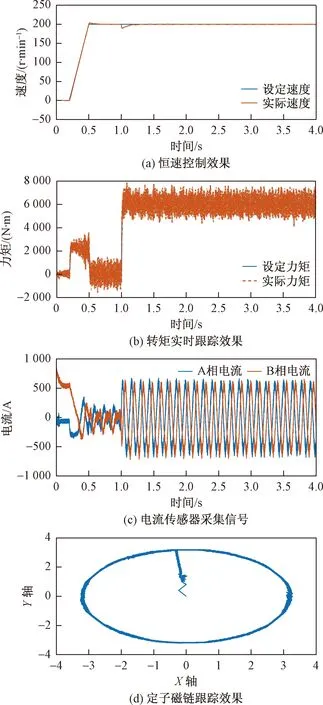

3.1 正常工况

正常工况下牵引电机控制效果如图3所示,由图3(a)、图3(b)可以看出,空载启动时速度跟踪效果良好,突加负载时,实际速度在突降后能迅速回升至给定值。而由图3(c)、图3(d)可看出,由于采用了间接定子量控制方法,定子磁链矢量以圆形轨迹运动,定子电流正弦性好,转矩阶跃响应快。下面将分不同故障工况来对故障诊断算法进行验证。

图3 正常工况控制仿真结果

3.2 偏差故障工况

在实际工程应用中,大多数传感器偏差故障的表现为彻底失效,即测量值由正常值突变至某一恒定值。因此,下面针对该类偏差故障,对传统控制方法与带容错功能的控制算法进行对比仿真分析。

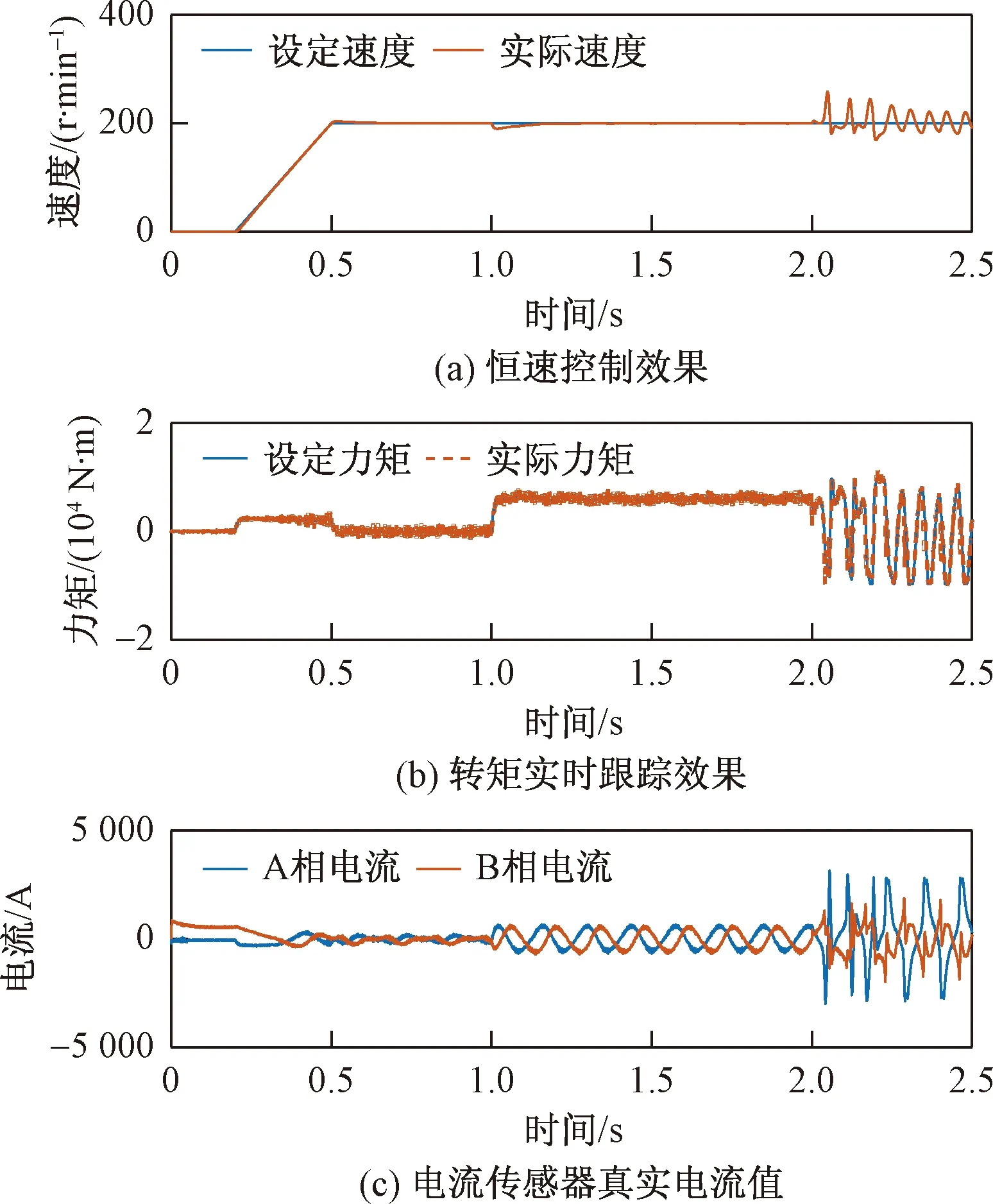

3.2.1 单个传感器偏差故障

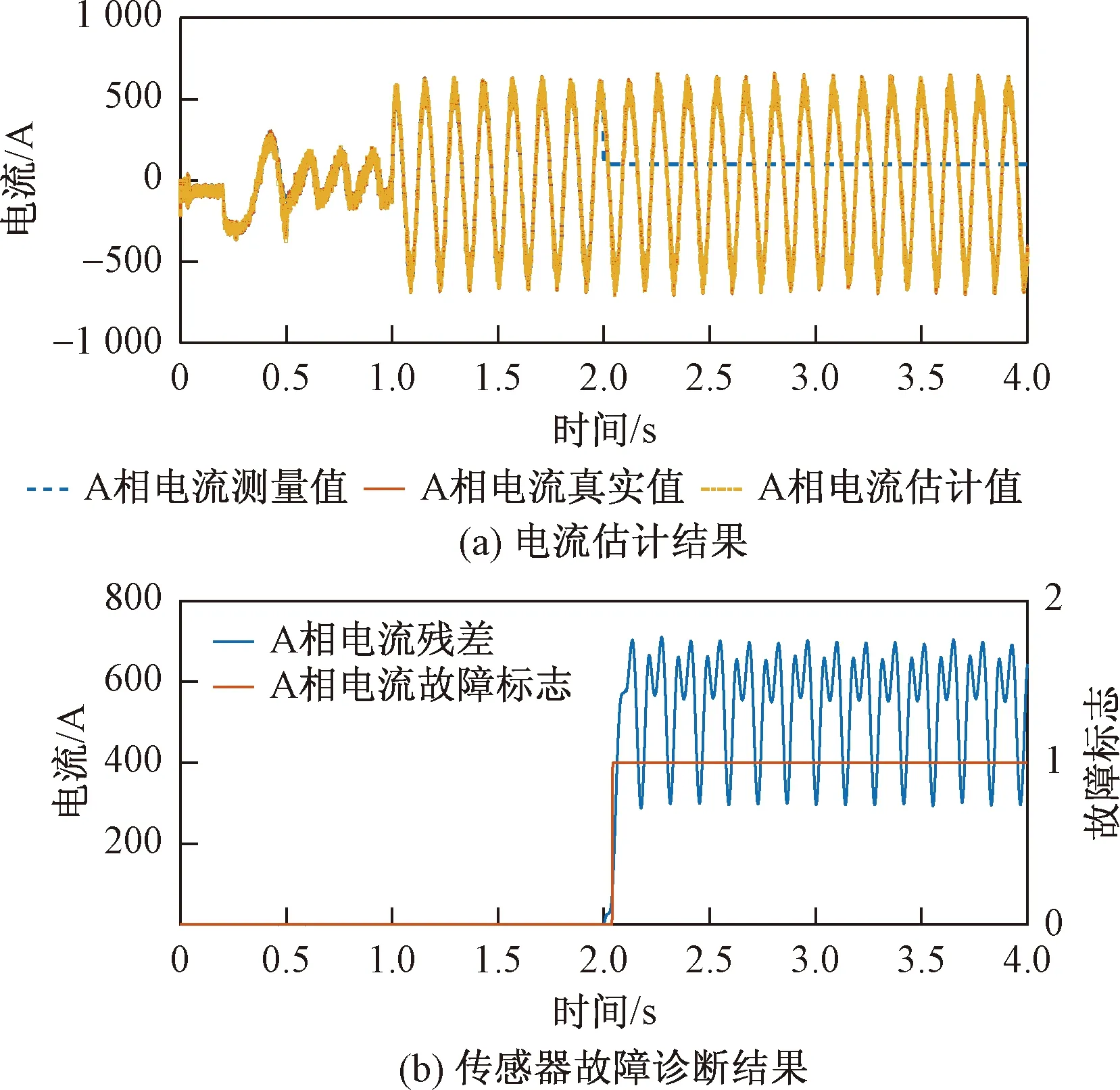

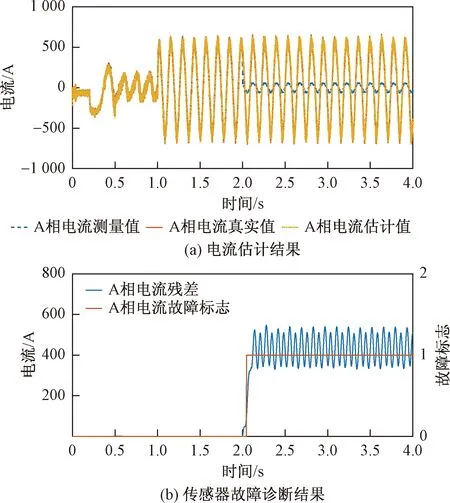

假设t=2 s后,A相电机电流传感器发生偏差故障,幅值突变至100 A,无容错功能的控制效果与采用本文传感器故障诊断与容错控制功能的效果如图4~图7所示。

由图4可以看出,当A相电机电流传感器发生偏差故障时,传统控制算法由于A相测量值采样失真,导致模型失配,控制迅速发散,A相真实电流值远超过2 000 A;而从图5可以看出,带容错控制功能的算法在A相电流传感器故障后,仍能保证系统正常运行。由图6可见,A相电流传感器故障后,A相电流残将迅速增大,当达到决策单元设定的残差阀值100时,诊断出传感器故障;从图7也可以看出,由于A相电流传感器诊断出故障后,将故障标志反馈至可调增益矩阵,状态观测器将不再使用A相电流测量值,避免了A相测量失真对观测效果的影响,因此B相电流残差基本无变化,无误判情况。

图4 单个传感器偏差故障控制效果(无容错功能)

图5 单个传感器偏差故障控制效果(带容错功能)

图6 单个传感器偏差故障时A相电流估计与故障诊断效果

图7 单个传感器偏差故障时B相电流估计与故障诊断效果

3.2.2 两个传感器偏差故障

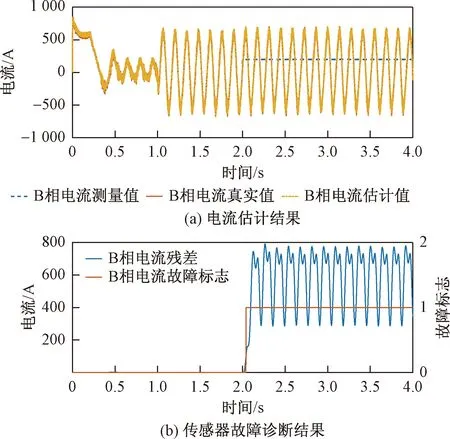

假设2 s后,A相、B相电流传感器同时发生偏差故障,幅值分别变成100、200 A,无容错功能的控制效果与采用本文传感器故障诊断与容错控制功能的效果如图8~图11所示。

图8 两个传感器偏差故障控制效果(无容错功能)

图9 两个传感器偏差故障控制效果(带容错功能)

图10 两个传感器偏差故障时A相电流估计与故障诊断效果

图11 两个传感器偏差故障时B相电流估计与故障诊断效果

由图8可以看出,当A、B两相电机电流传感器同时发生偏差故障时,传统控制算法由于两个电流均采样失真,控制迅速发散,而图9所示带容错控制功能的算法在A、B相电流传感器故障后,虽然在A、B相电流传感器故障诊断完成前,A、B相电流也出现了短时发散,但A、B相电流同时故障后,残差会迅速增大,因此,决策单元会快速诊断出故障传感器,并将故障标志送至可调增益矩阵,使状态观测器及时切换至开环观测模式,保证系统的稳定运行。

从图10、图11也可以看出,两个传感器同时故障后,决策单元及时诊断出故障,并在故障诊断完成后,估计值也迅速地收敛至真实值,具有良好的估计效果。

3.3 增益故障工况

增益故障也是现场出现较多的一类故障,该类故障表现为测量值为真实值的一定比例,通常测量值小于真实值,下面针对该类偏差故障,对传统控制方法与带容错功能的控制算法进行对比仿真分析。

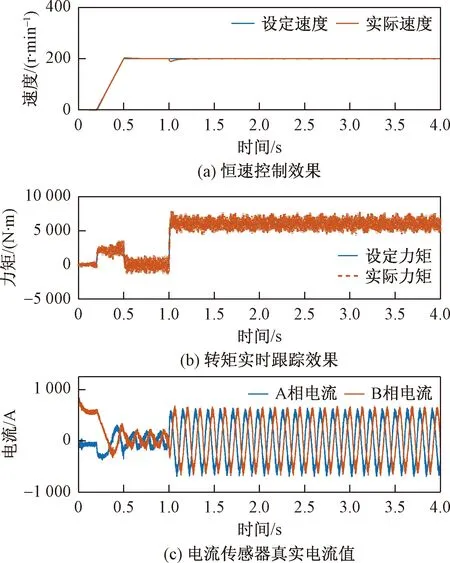

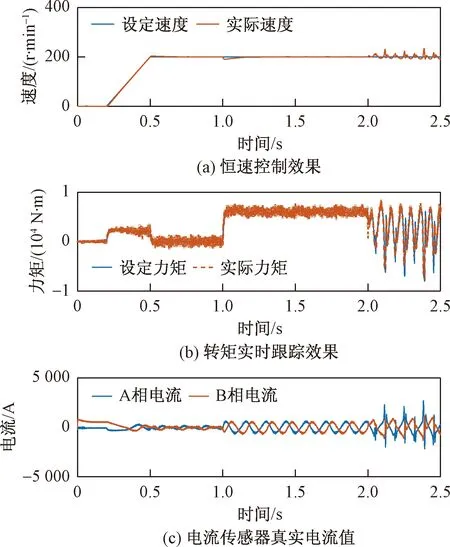

3.3.1 单个传感器恒增益故障

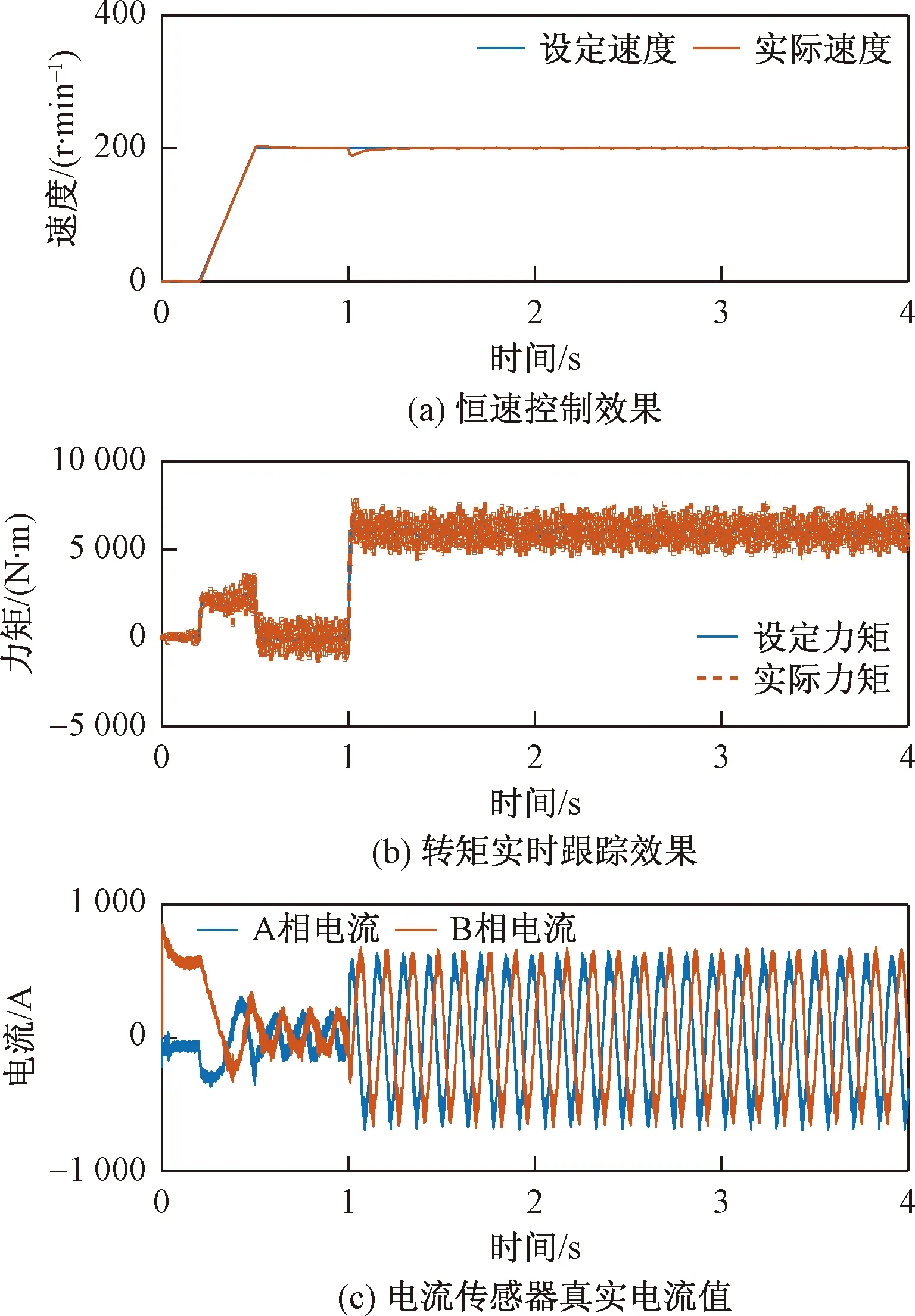

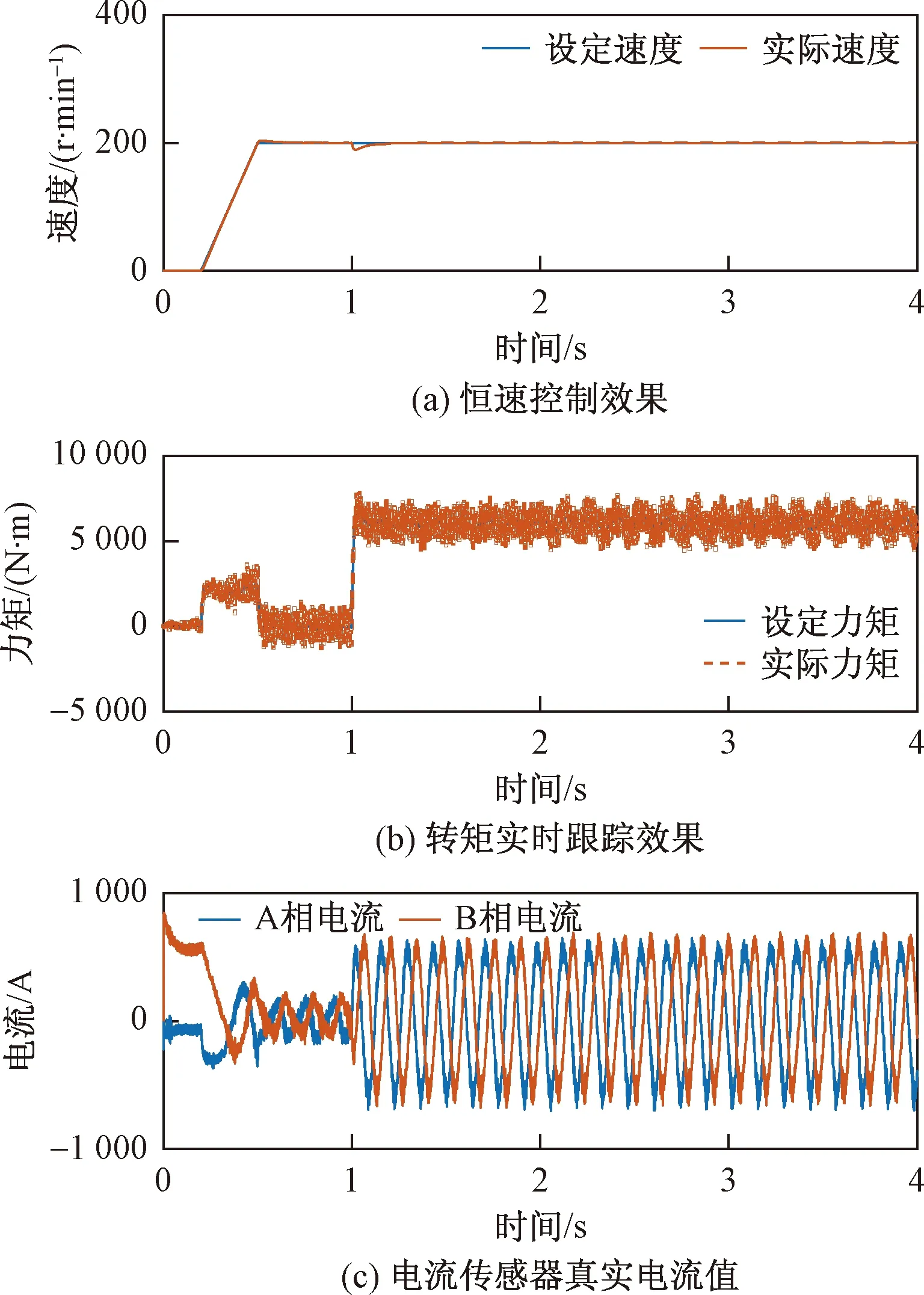

假设2 s后,A相电流传感器发生增益故障,幅值分别变成真实值的0.1倍,无容错功能的控制效果与采用本文传感器故障诊断与容错控制功能的效果如图12~图15所示。

图12 单个传感器增益故障控制效果(无容错功能)

图13 单个传感器增益故障控制效果(带容错功能)

图14 单个传感器增益故障时A相电流估计与故障诊断效果

图15 单个传感器增益故障时B相电流估计与故障诊断效果

由图12可以看出,当A相电机电流传感器发生增益故障时,传统控制算法由于A相测量值采样失真,导致模型失配,控制迅速发散;而从图13可以看出,带容错控制功能的算法在A相电流传感器故障后,仍能保证系统正常运行。由图14可见,A相电流传感器故障后,A相电流残将迅速增大,当达到决策单元设定的残差阈值100时,诊断出传感器故障;从图15也可以看出,由于A相电流传感器诊断出故障后,将故障标志反馈至可调增益矩阵,状态观测器将不再使用A相电流测量值,避免了A相测量失真对观测效果的影响,因此B相电流残差基本无变化,无误判情况。

3.3.2 两个传感器增益故障

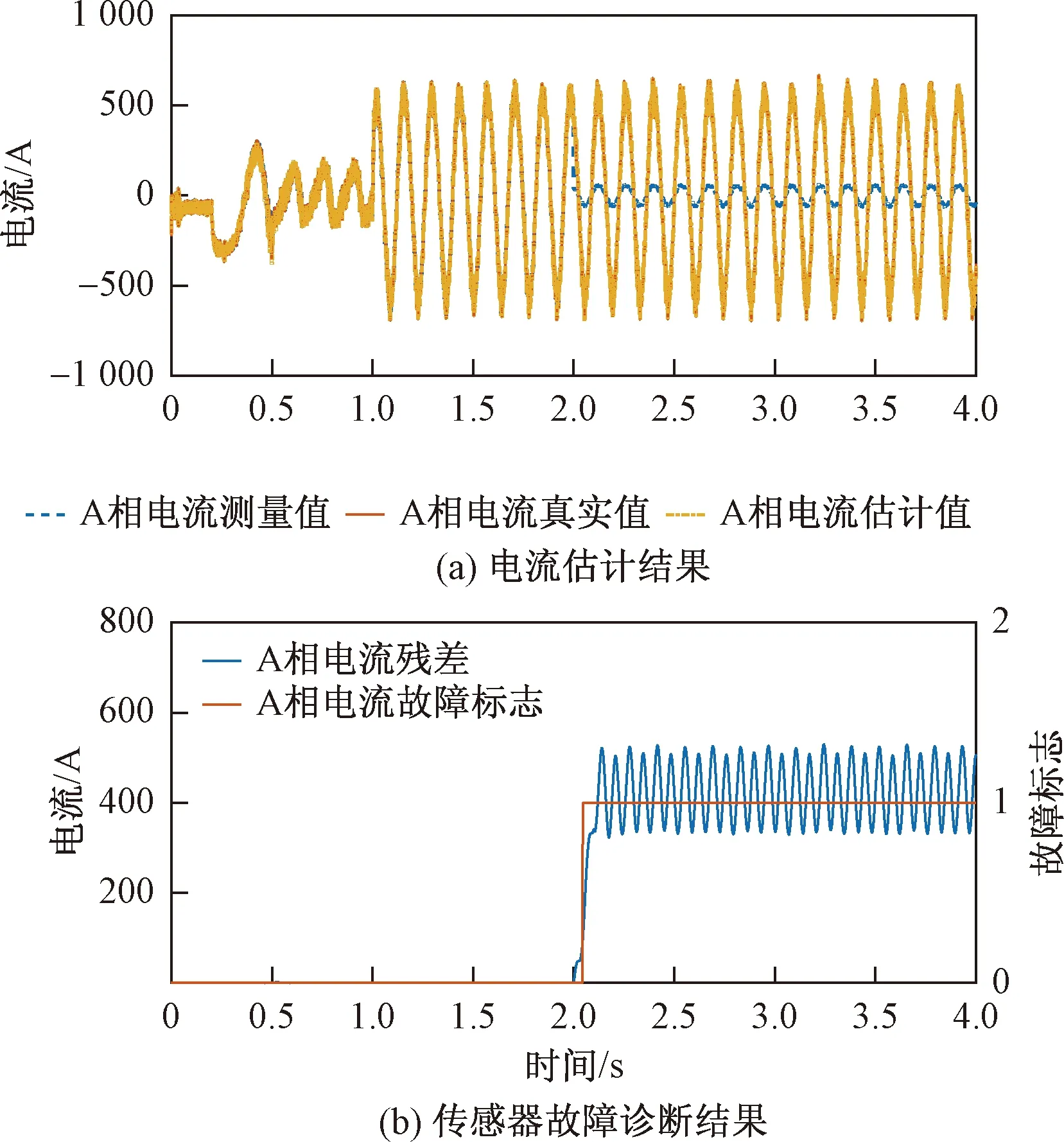

假设2 s后,A相、B相电流传感器同时发生增益故障,幅值分别变成真实值的0.1倍和0.2倍,采用无容错功能的控制效果与本文传感器故障诊断与容错控制功能的效果如图16~图19所示。

图16 两个传感器增益故障控制效果(无容错功能)

图17 两个传感器增益故障控制效果(带容错功能)

图18 两个传感器增益故障时A相电流估计与故障诊断效果

图19 两个传感器增益故障时B相电流估计与故障诊断效果

由图16可以看出,当A、B两相电机电流传感器同时发生增益故障时,传统控制算法由于两个电流均采样失真,实际力矩将迅速失真,而图17所示带容错控制功能的算法在A、B相电流传感器故障后,虽然在A、B相电流传感器故障诊断完成前,A、B相电流也出现了短时发散,但A、B相电流同时故障后,残差会迅速增大,因此,决策单元会快速诊断出故障传感器,并将故障标志送至可调增益矩阵,使状态观测器及时切换至开环观测模式,保证系统的稳定运行。而从图18、图19也可以看出,两个传感器同时故障后,决策单元及时诊断出故障,并在故障诊断完成后,估计值也迅速地收敛至真实值,具有良好的估计效果。

4 结论

为了及时准确地诊断出电机驱动系统中的电流传感器故障,并在传感器故障后不影响系统的正常运用,提出了一种简单有效的电流传感器故障诊断与容错控制算法,得出如下结论。

(1)提出了一种可调增益矩阵的Luenberger状态观测器,可消除电流传感器故障对观测器估计效果的影响。

(2)基于电流观测残差和修正Bayes分类算法,实现了故障传感器的快速检测与精确定位。

(3)针对电流传感器常见的偏差型故障和增益型故障,对本文算法的有效性进行了仿真验证。仿真结果表明,该算法复杂低,实时性好,具有良好的工程应用价值。