TBM掘进模态综合实验平台升级改造研究

杨延栋, 孙振川, *, 李凤远, 张 兵, 许华国

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

随着我国交通、水利、能源等领域基础设施建设的蓬勃发展,越来越多的山岭隧道采用全断面岩石隧道掘进机(full face hard rock tunnel boring machine,简称TBM)修建[1],目前我国已实现了TBM国产化,对于刀盘布置与刀具破岩开展了大量的理论研究和工程实践,但现有实验装置依然无法满足科学研究与工程应用的需要。

国内外针对TBM掘进实验装置开展了大量的研究工作。在国外,美国科罗拉多矿业大学研制了全尺寸单滚刀线性切割试验机(linear cutting machine)和全尺寸单滚刀旋转切割试验机(rotary cutting machine);韩国施工技术研究所、土耳其伊斯坦布尔理工大学等机构也研制了全尺寸单滚刀线性切割试验机。旋转切割试验机比线性切割试验机多了回转装置,少了推进岩样水平运动油缸,更符合滚刀真实运动情况。针对多滚刀同时破岩,美国科罗拉多矿业大学研制了缩尺和全尺寸的掘进机试验机,仅能获取多把滚刀的整体受力,无法获取单把滚刀载荷,单把滚刀的载荷仅能通过求平均值进行估算。由于刀盘上滚刀载荷分布的不均匀性,预估载荷值往往与滚刀的实际载荷值存在较大差异,导致滚刀及刀座频繁过载失效。在国内,盾构及掘进技术国家重点实验室研制了全尺寸三滚刀回转式岩机作用综合实验平台[2],在此基础上开发了四滚刀回转式岩机作用综合实验平台[3-4]; 北京工业大学研制了具有线性和旋转破岩功能的全尺寸滚刀试验平台,可开展单滚刀、双滚刀、双刃滚刀以及刀具组合破岩试验[5]; 中南大学研制了缩尺三刀旋转式实验台、全尺寸单刀线性实验台[6-7]。上述实验或试验平台主要针对单把滚刀或几把滚刀,采用了全尺寸或者缩尺的方式,可用于滚刀与围岩相互作用研究,但无法研究多把滚刀破岩过程中滚刀载荷分布的不均匀性和载荷分布规律,且滚刀数量有限,无法反映多把滚刀协同破岩特性。

TBM掘进现场的复杂工况导致单把滚刀载荷监测很难实施,对于单把滚刀载荷监测目前取得了一些研究成果。文献[8]在掘进机滚刀刀轴上粘贴应变片,监测到了时长20 min的垂直力数据。文献[9]在正楔齿滚刀、边楔齿滚刀刀轴上安装应变片,得出裂纹深度与受力间成正比关系。文献[10-11]在固定滚刀的螺栓中装入应变片,监测螺栓预紧力在滚刀受力时的变化情况计算得到滚刀破岩力。文献[12]在C型块中嵌入应变计,采用试验标定的方法监测滚刀受力,通过滚刀回转破岩试验发现滚刀垂直载荷与推进油缸载荷大小稍微有差异,但变化趋势一致。文献[13]通过在支撑垫块侧表面粘贴应变片测量滚刀破岩力。上述研究大部分以滚刀刀轴作为对象,在其上粘贴应变片,其优点是能较容易地由监测结果得到滚刀受力,但直接在其上粘贴应变片容易破坏;在固定滚刀的螺栓中放入应变片的缺点是应变片引出线难以布置,滚刀更换过程中拆卸螺栓不利于导线的保护。

针对多滚刀协同破岩的问题,研制了直径2.5 m的TBM掘进模态综合实验平台,刀盘上可同时安装11把全尺寸滚刀[14-16]。该实验平台虽然能够实现多滚刀同时破岩,但仅能获取多把滚刀的整体载荷,无法获取单把滚刀载荷,因此,有必要开发单把滚刀载荷监测系统,提升TBM掘进模态综合实验平台实验功能,为盾构TBM刀盘刀具优化设计提供理论依据和实验支撑。

1 改造前TBM掘进模态综合实验平台

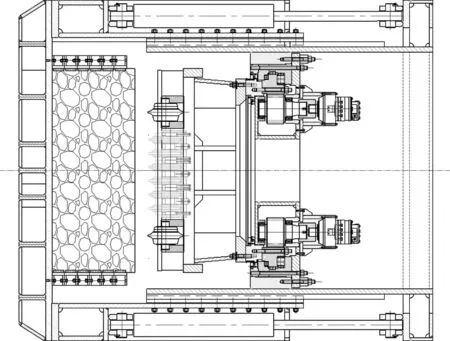

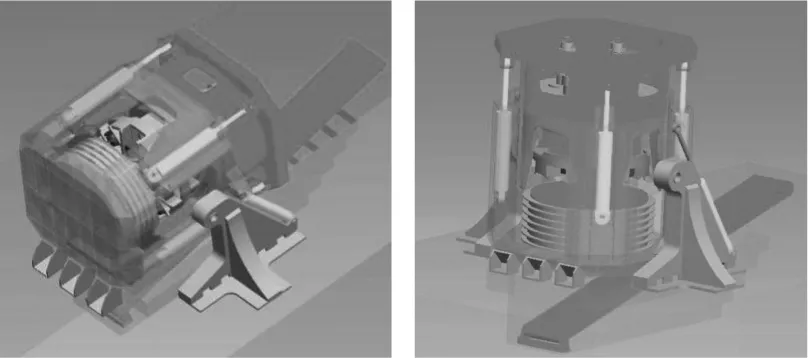

TBM掘进模态综合实验平台改造前结构如图1(a)、(b)所示;实验平台可以在竖直和水平2种状态下掘进破岩,如图1(c)所示;刀盘上可布置11把滚刀(其中,中心双联滚刀3把,单刃滚刀8把),共14个刀刃,3把中心滚刀6个刀刃的刀刃间距为84 mm,8把单刃滚刀的刀座可沿刀梁滑动,通过螺钉紧固在刀梁上,可以实现刀间距调整,刀盘结构如图2所示。

(a) TBM掘进模态综合实验平台平面图

(b) TBM掘进模态综合实验平台实物图

(c) TBM掘进模态综合实验平台2种工作模式

图2 TBM掘进模态综合实验平台刀盘平面图

TBM掘进模态综合实验平台可以模拟11把滚刀(14个刀刃)联合破岩工况,但无法实现每把滚刀载荷和转速的实时监测;虽然刀间距可以调整,但滚刀仅能在同一个平面上布置;推进系统和驱动系统通过旋转电位计调整,破岩时推进速度、刀盘转速难以精确控制;另外,该平台经过多年的使用,主驱动密封漏油严重,且破岩过程中扬尘大。上述问题中单把滚刀载荷和转速监测是本次平台升级改造的重点。

2 单把滚刀载荷测试方法

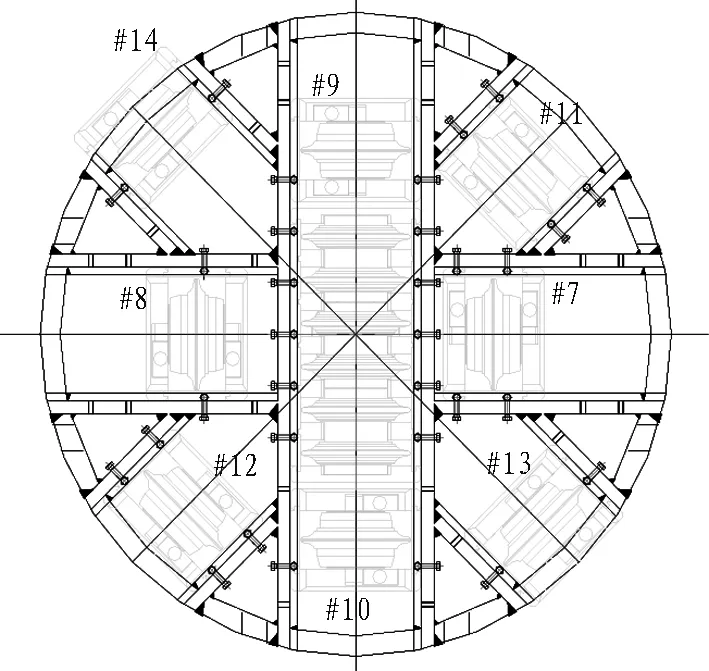

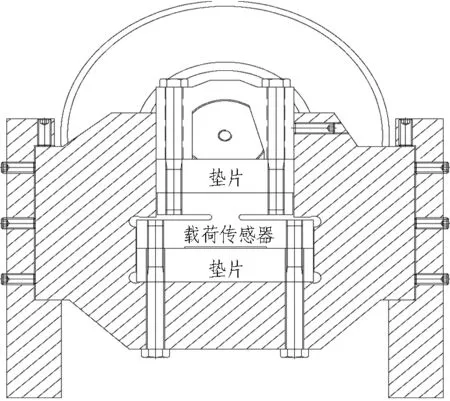

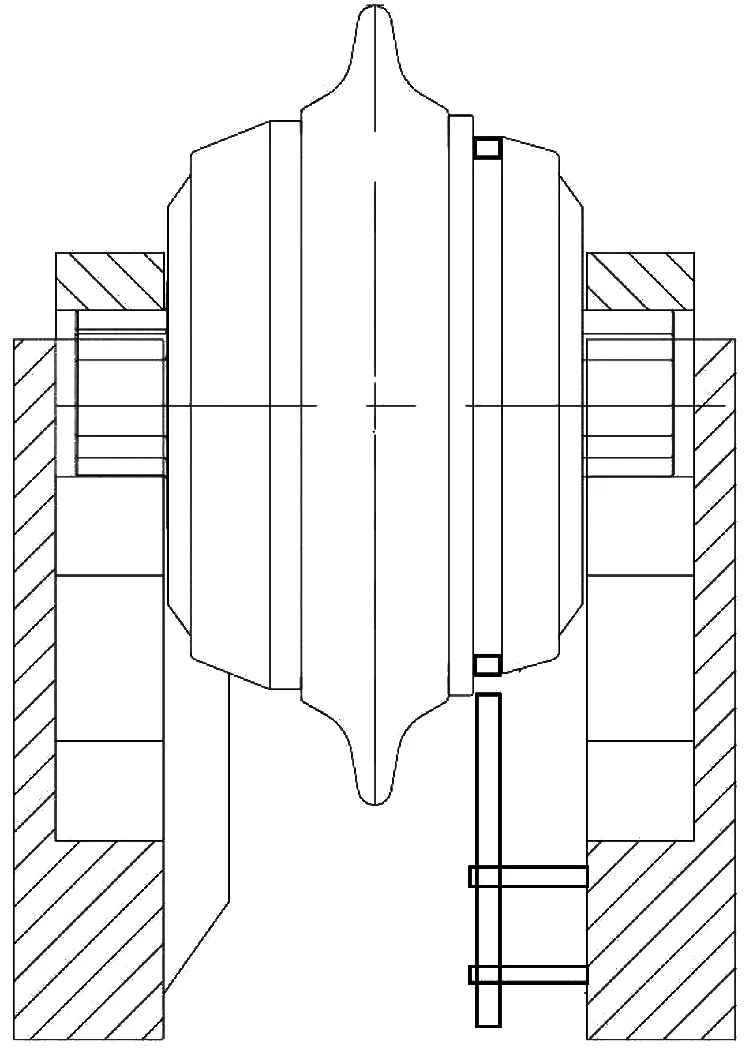

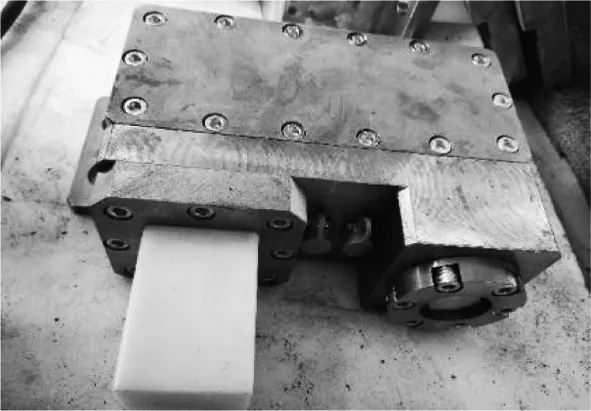

TBM掘进模态综合实验平台滚刀安装方式如图3所示。单刃滚刀采用了前装楔块压紧的安装方式,中心双联滚刀采用了后装楔块拉紧的安装方式。

(a) 单刃滚刀安装方式

(b) 中心双联滚刀安装方式

滚刀破岩过程中岩石对滚刀作用力主要包括垂直力、滚动力和侧向力。垂直力是反映滚刀破岩的关键载荷,由于滚刀安装空间的限制,TBM掘进模态综合实验平台滚刀载荷测试仅考虑滚刀垂直力。测力传感器按转换方法一般分为光电式、液压式、电磁力式、电容式、磁极变形式、振动式、陀螺仪式和电阻应变式8大类,其中电阻应变式应用最广。

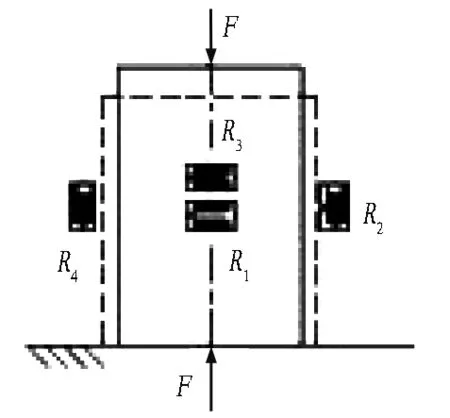

电阻应变式传感器是利用电阻应变片变形时其电阻也随之改变的原理工作,主要由弹性元件、电阻应变片、测量电路和传输电缆组成。采用电阻应变式传感器测力的实现方式有2种: 1)采用滚刀安装结构已有的零部件作为弹性元件,内嵌电阻应变计; 2)直接采用封装好的传感器。前一种方式节约空间,但精度很难保证;后一种准确度高,但需预留足够的安装空间。电阻应变计式传感器测试电路采用惠更斯电桥电路,如图4(a)所示,传感器封装时电阻的布置方法如图4(b)所示。当F>0时,R1、R3被拉伸,阻值增大;R2、R4被压缩,阻值减小,则输出电压增大。通过获取输出电压信号可获取载荷F的大小。

(a) 惠更斯电桥测量电路

(b) 应变电阻在弹性元件上的布置方式

对于单刃滚刀,刀座与刀轴之间安装空间足够,可通过改变刀座结构来安装封装好的电阻应变式测力传感器,但还需具备安装43.18 cm(17英寸)刀体(可安装43.18 cm(17英寸)和45.72 cm(18英寸)刀圈)和48.26 cm(19英寸)刀体(可安装48.26 cm(19英寸)和50.80 cm(20英寸)刀圈)不同尺寸滚刀的功能;对于中心双联滚刀,刀座与刀轴之间没有足够空间,若在刀座与刀轴之间安装传感器,则需采用自制内嵌式应变计的方式实现。

根据上述思路,设计的单刃滚刀垂直力测试方案如图5(a)所示,单刃滚刀刀箱尺寸按照48.26 cm(19英寸)刀体设计(可安装48.26 cm(19英寸)和50.80 cm(20英寸)刀圈); 通过在43.18 cm(17英寸)滚刀刀轴轴端安装直角垫片,补偿刀轴长度及安装高度,防止刀具轴向窜动,可实现43.18 cm(17英寸)单刃滚刀(可安装43.18 cm(17英寸)和45.72 cm(18英寸)刀圈)在48.26 cm(19英寸)刀箱上的匹配安装,如图5(b)所示。

(a) 19英寸刀体与刀座安装结构

(b) 17英寸刀体与刀座安装结构

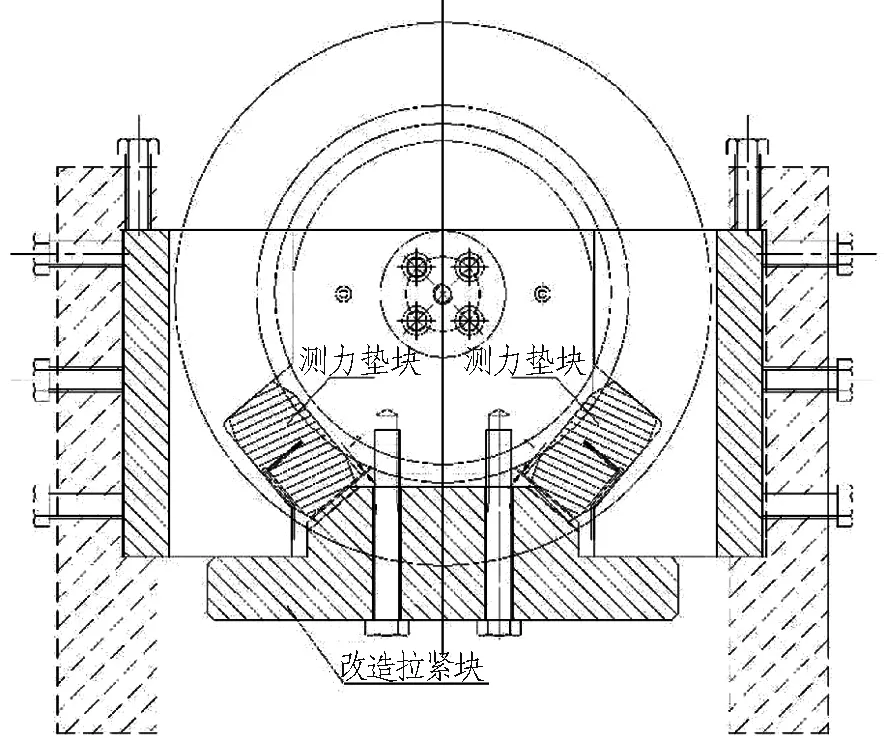

中心双联滚刀空间受限,滚刀载荷测试方法有2种方案: 一种是采用内置应变片方式,另一种是与单刃滚刀测试方法相同原理--采用封装好的传感器。前一种方法如图6(a)所示,在垫块内置应变片、标定垫块变形,通过力分解得到滚刀破岩过程中所受垂直力;后一种方法如图6(b)所示,刀轴与刀座之间空间有限,在刀座与刀梁之间安装封装好的传感器。考虑到载荷测试的可靠性,实际实施时采用了第2种方式。

(a) 垫块内置应变计方案

(b) 刀座与刀盘间布置封装好的传感器方案

3 滚刀转速测试方法

单把滚刀转速测量采用霍尔开关原理,霍尔开关属于有源磁电转换器件,它是在霍尔效应原理的基础上,利用集成封装和组装工艺制作而成,可方便地把磁输入信号转换成实际应用中的电信号;霍尔效应是当一块通有电流的金属或半导体薄片垂直地放在磁场中时,薄片的两端就会产生电位差的现象。利用上述原理,在滚刀刀毂上钻孔安装磁钢。为了提高转速测试的准确性,在刀毂上180°对称安装2个磁钢;在刀座上安装霍尔电压发生器,霍尔元件与滚刀刀毂非接触感应,滚刀转动1周能检测到2个脉冲信号,根据脉冲信号的周期计算滚刀实际转速。滚刀转速测试方案如图7所示。

图7 滚刀转速测试方案

4 滚刀载荷和转速监测系统开发

滚刀载荷是反映滚刀工作状态的重要指标,另外,滚刀的转速也能反映滚刀是否正常工作,因此,开发滚刀载荷监测系统时,也考虑了滚刀转速监测功能。

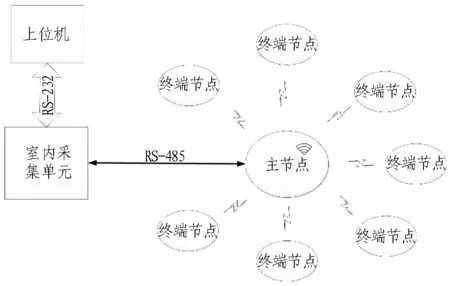

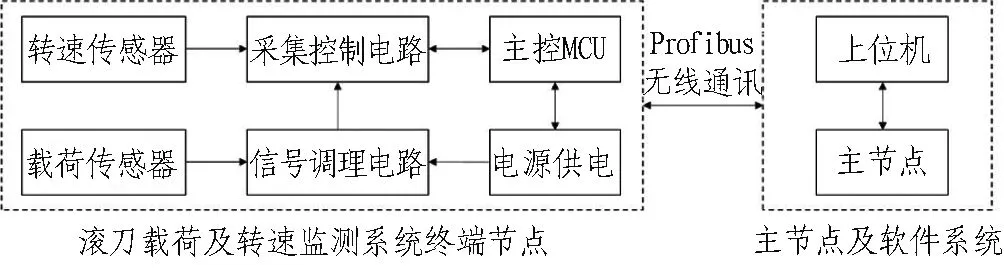

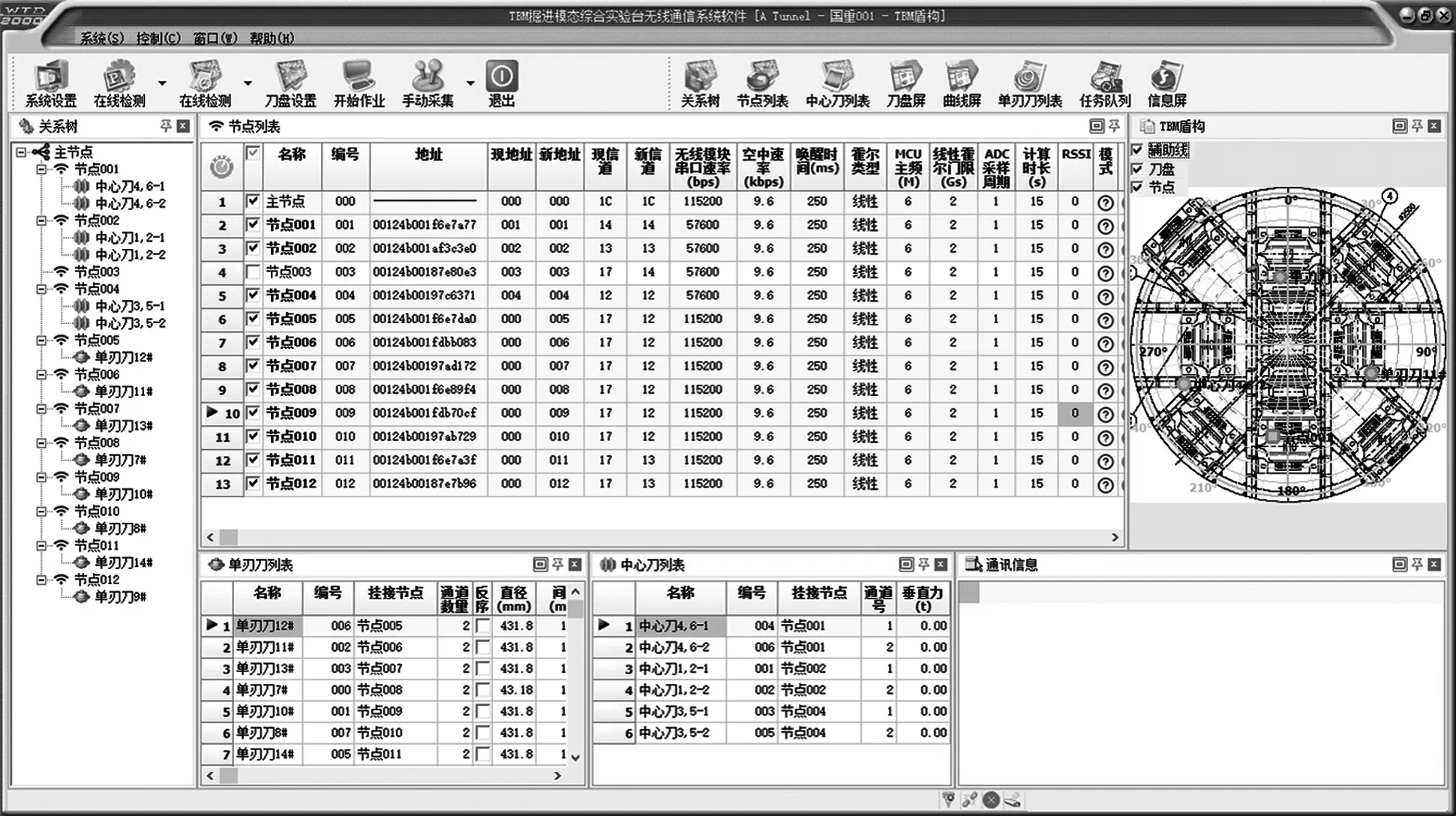

对于TBM掘进模态综合实验平台滚刀载荷和转速数据监测系统,8把单刃滚刀设计了每把滚刀2路载荷测量和1路转速测量;3把中心刀设计了6路载荷测量。设计了终端节点对传感器测量信号进行采集和打包处理并集中发送;研发了多节点对单一主节点的无线数据收发机制,开发了滚刀载荷和转速数据监控软件。滚刀载荷和转速监测通过无线Profibus通讯实现,刀盘背面安装滚刀载荷和转速数据终端节点,滚刀传感器的信号通过有线方式传输给终端节点的数据采集模块,再由终端节点的数据收发模块通过无线方式将滚刀传感器数据传送给主节点,主节点收取的数据在滚刀载荷和转速监测软件上显示和存储。滚刀载荷和转速监测系统主要由终端节点、主节点、室内采集单元和上位机软件系统组成,如图8所示。

(a) 滚刀载荷和转速监测系统组成

(b) 滚刀载荷和转速监测系统方案框图

滚刀载荷传感器测试电路采用惠斯登电桥,输入信号为24 V电压,输出信号也为电压信号,变送器将滚刀载荷传感器输出的电压信号转换为电流信号,并通过钳位电路将输出的电流信号调整到4~20 mA,4 mA对应的滚刀载荷为0,20 mA对应的滚刀载荷传感器的最大量程值为单刃滚刀500 kN,中心双联滚刀800 kN。转速传感器供电电压3 V,信号输出开关量为0 V或3 V。

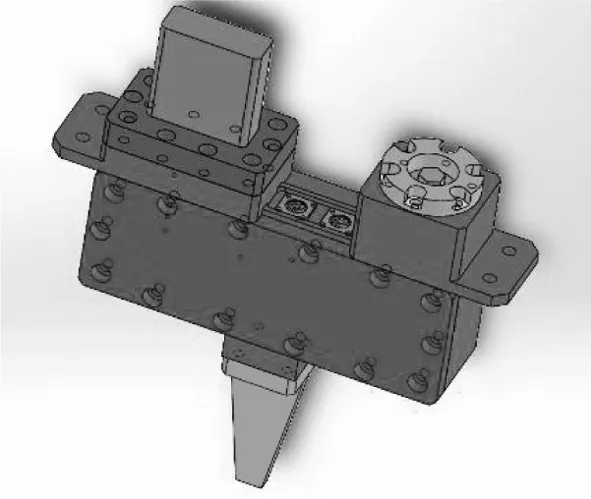

滚刀数据传输终端节点的功能包括数据采集、处理和传输,开发的滚刀数据传输终端节点有2种: 一种包括滚刀载荷和转速数据传输2种功能,如图9(a)所示; 另一种是仅滚刀载荷数据传输功能,如图9(b)所示。终端节点用在不同尺寸滚刀监测时,通过加装垫块调整安装支架位置来满足不同尺寸滚刀的测量需求。在终端节点顶面留有连接载荷传感器的接口,方便滚刀载荷传感器和终端节点连接,同时更换滚刀时方便节点拆装; 另外,在顶面留有用于电池充电的充电口,便于在终端节点需要充电时直接充电而无需拆装电池。主节点无需安装在旋转的刀盘上,直接通过USB接口连接上位机,主节点通过无线方式接收终端节点的数据,如图9(c)所示。

(a) 具备载荷和转速监测功能的数据采集终端

(b) 仅监测滚刀载荷的数据采集终端

(c) 滚刀载荷和转速监测系统主节点实物

开发的滚刀载荷和转速监测系统软件主界面如图10所示,主要包括系统设置、在线检测、刀盘设置、自动采集和手动采集等功能。系统设置主要进行主节点、终端节点、通讯方式、采样频率以及刀毂上安装的用于转速测试的磁钢数量等参数设置;在线检测主要对主节点是否已正常工作进行检测;手动采集和自动采集用于滚刀载荷和转速的数据采集。

图10 滚刀载荷和转速监测系统软件界面

5 刀盘新制及监测系统安装

原刀盘仅能安装43.18 cm(17英寸)滚刀,无法满足安装大尺寸滚刀的需求; 滚刀刀轴与刀座之间需要安装载荷传感器,也需要加工新的刀座。新制刀盘主要由米字梁、圈梁、牛腿和安装法兰焊接而成。米字梁安装刀座位置精加工,法兰需要与刀盘驱动连接,接触面精加工,并且加工安装螺栓孔。为了防止刀盘米字梁焊接过程中变形而导致刀箱无法安装,刀盘米字梁下料后采用了特殊工装连接,采用工字钢替代后期要安装的刀箱,并通过螺栓与米字梁连接,既起到防止米字梁变形的目的,又可以保护已经加工好的螺栓孔,如图11(a)所示。刀盘圈梁采用2个半圆拼接成环方式,环形圈梁与米字梁套装,通过焊接形成新制刀盘盘体,再通过牛腿将盘体与安装法兰连接,完成新制刀盘制造,如图11(b)所示。

(a) 特殊工装固定米字梁

(b) 牛腿连接盘体与法兰

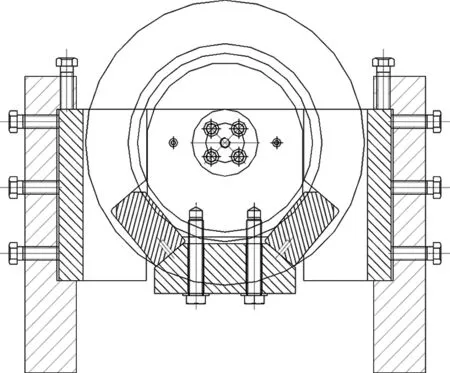

刀座在刀盘上的安装采用了立体布置的思路,即在刀盘径向刀间距可调,刀盘轴向刀高差可调。

滚刀刀座可在刀盘米字梁滑槽内沿刀盘径向移动,实现滚刀间距调整,刀座调整到位后通过螺钉与刀盘固定,可实现开展不同刀间距滚刀破岩实验;滚刀在刀座上安装时通过增加或减少垫块,可实现滚刀分层布置,如图12所示。

图12 滚刀分层布置示意图

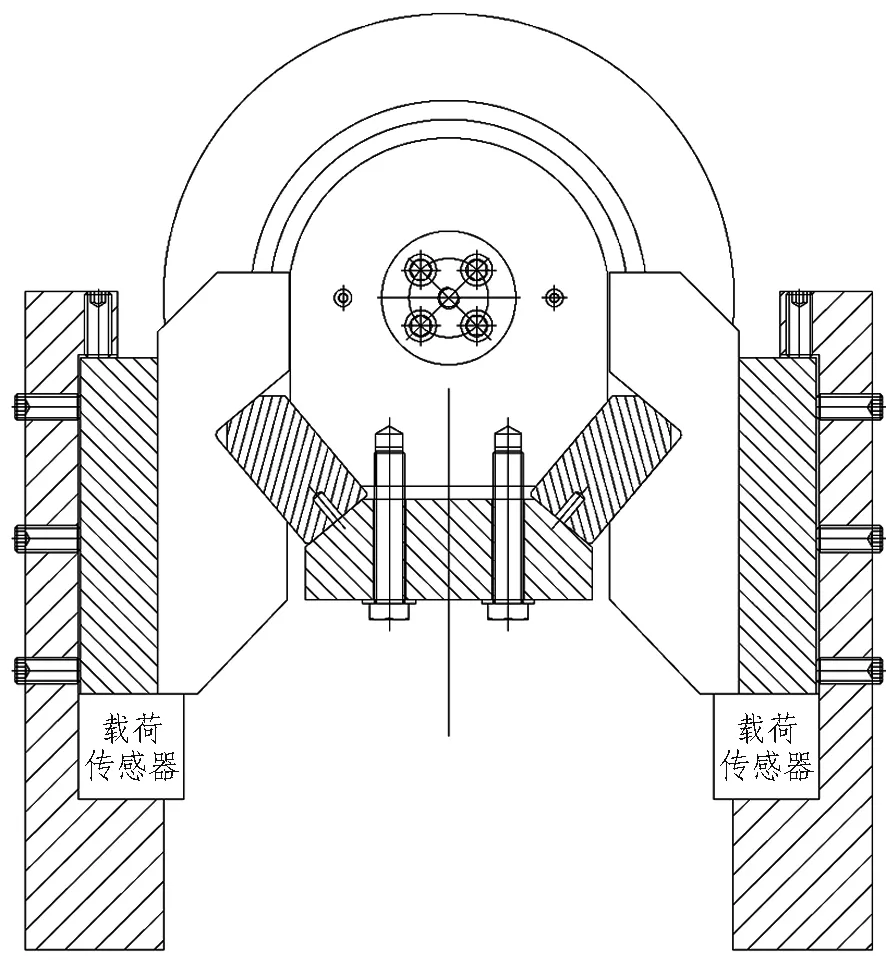

单刃滚刀载荷传感器安装在刀轴与刀座之间,每把滚刀安装2个量程500 kN的电阻应变式测力传感器,如图13(a)所示;中心双联滚刀载荷传感器安装在刀座与米字梁之间,3把双联滚刀安装在一个整体可移动刀座上,刀座与刀梁之间安装6个量程800 kN的电阻应变式测力传感器,如图13(b)所示;中心双联滚刀仅测载荷,单刃滚刀既测载荷又测转速,转速传感器与终端节点集成。终端节点通过螺栓固定在刀座背面,转速传感器伸出探头监测刀毂上的磁钢实现转速测试;载荷传感器通过变送器与终端节点有线连接。

(a) 单刃滚刀传感器及终端节点安装照片

(b) 中心双联滚刀传感器及终端节点安装照片

TBM掘进模态综合实验平台滚刀载荷和转速监测系统通过主节点与终端节点无线通讯实现数据交互,并将滚刀载荷和转速实时数据显示在监测系统软件界面上。TBM掘进模态综合实验平台控制系统进行了闭环控制优化,控制系统可以在闭环控制和开环控制2种模式下工作。闭环控制模式下,推进速度和刀盘转速的大小通过上位机触摸屏直接输入控制参数;开环控制模式下,推进速度和刀盘转速通过控制面板上的电位计调节,如图14所示。另外,主驱动密封系统增加油脂注入孔,加装了油脂泵,实现了密封集中自动润滑,解决了主驱动密封漏油问题;加装了喷雾除尘系统,有效改善了实验平台作业环境。

图14 控制系统和监测系统照片

6 结论与讨论

通过TBM掘进模态综合实验平台升级改造,研发了单把滚刀载荷测试方法,开发了滚刀载荷和转速监测系统,制造了可立体布置的多功能刀盘,为TBM刀盘不同位置滚刀载荷分布规律的研究提供了实验工具。

1)研发的单把滚刀载荷测试方法实现了单刃滚刀、中心双联滚刀及不同规格滚刀载荷直接获取。单刃滚刀刀轴与特殊加工的刀座之间安装电阻应变式测力传感器,3把中心双联滚刀安装在一个整体刀座上,整体刀座与刀盘米字梁之间安装6个电阻应变式测力传感器;刀座结构按照大尺寸滚刀设计,需要安装小尺寸滚刀时,轴端安装直角垫片,补偿刀轴长度及安装高度。

2)开发的滚刀载荷和转速监测系统实现了滚刀载荷和转速数据的实时采集和无线传输。滚刀转速通过霍尔磁敏开关传感器感应刀毂上的磁钢实现,载荷传感器通过变送器与终端节点有线连接,终端节点与主节点无线通讯。

3)制造的可立体布置的多功能刀盘实现了刀盘刀具多种布置方式,刀座不仅可沿刀盘径向移动实现滚刀刀间距的调整,还可以通过增加或减少垫块实现刀盘轴向不同刀高差的调整。

TBM掘进模态综合实验平台的升级改造为多滚刀协同破岩研究提供了实验工具,下一步将利用升级改造后的实验平台开展不同工况下的滚刀破岩实验,建立刀盘不同位置滚刀载荷分布规律;另外,实验平台的升级改造实现了室内滚刀载荷的监测,但要应用于施工现场,还需要进一步研究和优化。