马蹄形盾构的工程应用解析

董艳萍, 贾连辉, 薛广记, 谢 飞

(1. 中铁工程装备集团有限公司, 河南 郑州 450016; 2. 中铁工程服务有限公司, 四川 成都 610000)

0 引言

目前国内、外大断面马蹄形隧道多采用矿山法施工,尚无全断面闭胸式掘进机施工案例,但矿山法施工速度慢、安全度较低。城市地铁隧道采用以盾构法为主的施工方法,圆形盾构以其自动化程度高、施工安全度高、施工进度快、污染小、成本低等优势被广泛应用[1]。由于开挖断面为圆形,需要对管片衬砌的隧道底部进行回填处理,以满足行车要求,此过程是对开挖空间利用率的浪费[2]。与圆形隧道相比,相同纳置率的马蹄形隧道可减少开挖量15%左右,为此,浩吉铁路白城隧道在国内首次采用了马蹄形土压平衡盾构施工。国内有多个对该工程案例的论述, 申志军等[3-4]对黄土隧道马蹄形盾构工法的选择和隧道结构内力的检测做了探讨;刘娇[5]对马蹄形隧道多刀盘开挖的设计做了深入分析;薛广记等[6]对马蹄形盾体梭形结构做了研究以减少盾构前进的阻力;韩贺庚等[7]对蒙华白城隧道工程造价做了探讨;贾连辉等[8]对盾构多刀盘的转矩计算、姿态控制等关键技术进行了针对性探讨。以上文献均未从整机性能角度深入剖析设备的改进方向,本文以隧道全程施工数据和施工难点为依托,以盾构主参数和各系统的应用效果为研究对象,剖析各系统的优缺点,以期为设备后期改进提出意见,同时为马蹄形盾构未来的研究方向提出建议。

1 工程概况

1.1 隧道概况及地质

图1 白城隧道地质状况

1.2 隧道设计

白城隧道支护为预制钢筋混凝土管片(见图2),管片外轮廓为三心圆,宽度与高度比值约为1.1,厚0.5 m,环宽1.6 m。隧道施工安装管片总计为1 910环(长度为3 056 m),其中,使用盾构法推进1 882环,其余为明洞段,第1~20环为进口处明洞段,盾构以明洞结构为反力架实施空推作业,并开展负环拼装[9],第1 903~1 910环为出口处明洞。

图2 隧道断面和管片分块(R环)(单位: mm)

1.3 施工概况

马蹄形盾构主要由开挖系统、驱动系统、盾体结构、推进系统、出渣系统、管片拼装系统及后配套系统等组成, 可实现隧道的开挖、出渣、支护一次成型,高效便捷。

马蹄形盾构于2016年11月11日完成现场组装调试并始发, 2018年1月26日隧道贯通,如图3所示。施工工期15个月(439 d),平均月进尺203 m,最高月进尺308.8 m[8],如图4所示。

图3 马蹄形盾构出洞场景

图4 施工进度统计

施工过程中,遇到了设计能力或关键部件维护与施工实际需求存在差异的情况:例如试掘进段刀盘搅碎原矿山法施工的管棚、螺旋叶片轴断裂进行现场修复和更换、突遇含姜石的硬黄土地质进行刀盘结构改造和分渣器改造[3]、冬季连续皮带机防冻临时施作、管片榫槽连接部位局部开裂等, 排除上述因素影响,白城隧道实际掘进净时间13个月(372 d),实际施工净效率值为235 m/月。

2 开挖系统应用分析

2.1 刀盘和驱动系统

开挖系统为组合式多刀盘形式,共有9个辐条式刀盘,采用前后交叉式布置(前一平面3个长辐条式刀盘、后一平面4个长辐条式刀盘及2个短辐条式刀盘),相邻刀盘的切削区域相互交叉,断面总开挖率大于90%,通过多个刀盘旋转开挖面的相互叠加,来尽可能地减少马蹄形断面区域的开挖盲区(见图5)。同时,每个刀盘设置有泡沫液和膨润土喷口及通道,以提高渣土改良效果。每个刀盘相互独立,配置有独立的电力驱动系统,采用"一拖多"控制方式使电机在速度同步条件下实现输出转矩平衡[8]。

图5 开挖盲区

组合式刀盘驱动方式简单可靠,在刀盘开挖过程中,刀盘的切削反力较小,因此对周围土体的扰动小,搅拌棒对渣土的改良效果更好,地面沉降比较容易控制,该类似设计已经在郑州市红专路下穿中州大道[10-11]、杭州德胜路地下综合管廊、天津黑牛城道下穿隧道、新加坡地铁汤申线T221地铁出入口等多个工程中得到验证。

2.2 推进系统

盾构采用被动铰接形式,前、中、尾盾均为马蹄状筒体[9],水平转弯能力R≥1 000 m,其调向和前进均由推进系统来提供动力。推进系统采用44根推进油缸,为了便于控制便捷,将推进油缸按圆周方向分成6个分区,双缸布置策略,共22个小组,每个分区内有1根油缸带有行程传感器(见图6)。最大总推力为140 800 kN,高出理论值达40%;推进油缸理论最大伸出速度60 mm/min。盾构在掘进施工过程中严格受控,根据地质变化、隧道埋深、地表沉降、盾构姿态、刀盘转矩、推进油缸等各种测量或反馈数据信息,形成即时跟踪调整机制。为尽量避免盾构走"蛇"形,盾构一次纠偏量不超过4 mm/环,以减少对地层的扰动。

图6 推进油缸布置

2.3 工程应用分析

根据盾构每环掘进的时间统计(见图7), 约80%每环推进时间在70~150 min(含开挖和出渣),平均118 min。

图7 掘进时间统计

西北高原黄土地质自稳性较好,且含水率较低,盾构在施工过程中多数为欠压掘进状态,根据隧道贯通后地表沉降监测数据的统计结果,其数值均在10 mm以内,可见欠压掘进模式在此类地质条件下的适应性。盾构施工的总推力及推进速度如图8所示,其数值分布规律和地质构造是基本对应的,整条隧道掘进过程大致分为4个阶段。

图8 总推力及推进速度统计

1)第1阶段。20~554环,地质为粉砂(黄褐色,稍湿,呈松散结构)、细沙(黄褐色,稍湿,呈松散结构)和砂质新黄土(黄褐色,稍密,具湿陷性,呈松软结构),途经下穿包茂高速、污水厂等,渣土经泡沫、水的搅拌混合后,呈黏稠糊状,螺旋输送机出渣效果较好。盾构总推力为50 000~60 000 kN,掘进速度为15~24 mm/min。

2)第2阶段。555~1 068环,地质为砂质新黄土,由于多刀盘开挖盲区的存在,开挖盲区的黄土大量粘结在前盾映射区域内,尽管盾体沿圆周方向布置有切刀,但仍会造成主推力快速上升的现象,盾构总推力为68 000~80 000 kN。经开舱查看,人工使用铁镐剥离,仍十分费力;尤其是1 042~1 065环,盾构不能继续前进,底部刀盘的转矩很低,且管片发生局部破裂,开挖盲区的黄土对盾体产生较大的阻力,盾构总推力最大为91 740 kN,掘进速度接近零。此时盾构位于最大埋深处,隧道断面中上部为黏质老黄土,断面底部夹杂有姜石,土质较硬,用水自然浸泡1周仍不易松散,故通过增加注水量改变硬土物理性质的效果不佳。为了减少盲区对盾体舱隔板和前盾切口环处受到的迎面阻力,故对刀盘局部改造和对盾体增加分渣器,临时停机约20 d,前者增加刀盘对盾体轮廓处的超挖区域,后者破坏大块渣土连续的黏结力。

3)第3阶段。1 069~1 333环,地质由黏质老黄土夹杂有姜石逐步过渡到含水率较低的砂质新黄土,地基承载力仍维持在150~200 kPa。刀盘改造后效果显著,盾构总推力下降到45 000~60 000 kN,施工效率较第2阶段显著提升,盾构主机姿态调节控制较为顺利,但掌子面会有大粒径土块直接脱落,加之开挖盲区不能被多刀盘触及,存在部分大块渣土未能及时搅拌的情况。

4)第4阶段。1 334~1 902环,地质也由含水率较低的砂质新黄土逐步变化为粉、细、中、粗、砾砂(极易发生中浅层滑坡及大面积坍塌),地基承载力变小,若盾构长期处于超挖状态,不利于对隧道轴线的控制,故将刀盘恢复成原样。随着盾构所处埋深逐渐变小,欠压模式掘进也转变为满舱模式掘进,总推力重新从43 000 kN上升到85 000~97 398 kN,掘进速度维持在10~15 mm/min,但未发生推进停滞的现象,且掘进速度更为稳定,最后临接收洞门处推进力逐渐下降。

开挖系统是盾构法高效施工的基础,通过对各阶段掘进效果的分析,组合式多刀盘和推进系统能够适应西北高原黄土地质,但在夹杂有姜石等硬土条件下开挖能力还待提升。

3 出渣系统应用分析

3.1 渣土改良效果分析

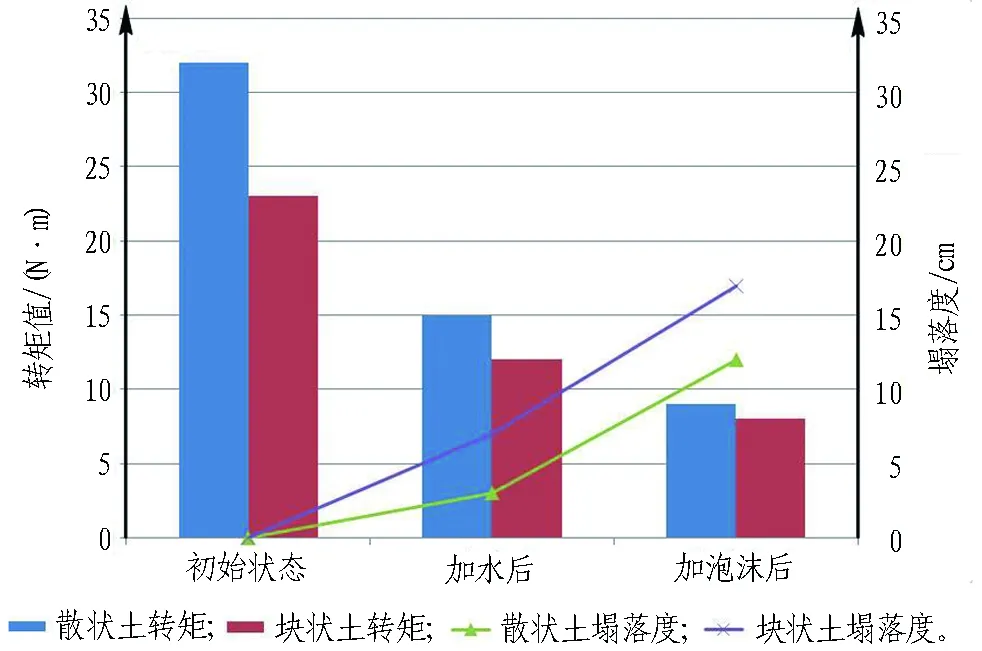

在隧道试掘进过程中,取第51环的渣土进行改良模拟试验,测得渣土样本(隧址区砂质新黄土)含水量约为10%, 先后加入适量的水或泡沫,使用发泡装置、搅拌装置试验得到结论: 注入土样30%的水后,转矩明显下降,但功率波动较大,塌落度值小,所以单纯注水,不能将渣土改良出较理想的状态;加入35%的泡沫(FIR)后,转矩进一步下降,功率、转矩平稳,塌落度值较为理想(见图9)。为使泡沫与土体充分混合并防止刀盘喷口堵塞,对每一个刀盘单独配置单管单泵泡沫系统,共配置9路泡沫,通过PLC可以实现泡沫自动注入控制。土舱隔板上均匀布置加水口,针对盲区特殊设置喷口,实现土舱内均匀加水、加泡沫改良,采用高压水冲刷盲区,有助于盲区渣土的切削和渣土改良。为将渣土改良到较好状态,施工人员多次尝试,根据现场渣土实际含水率、出土状态(切削土块大小)适当调整水、泡沫及高分子聚合物的注入率。如图10所示,白城隧道每环平均用水量约72 m3,第1、4阶段泡沫用量为120~200 L,两螺旋输送机协同出渣较为顺利;而第2、3阶段泡沫用量稳定在90 L,出现大量稀泥浆包裹大粒径土块现象(如图11所示硬土徒手难以掰开),显然大粒径土块并未及时被搅拌破碎,加之姜石具有受到水浸泡1周后物理性质较难改变的特点,增加了2台螺旋输送机排渣的难度,操作司机通过控制土舱内气压变化的手段,促使螺旋输送机出渣。

图9 渣土改良试验

图10 渣土改良用水量与泡沫剂原液量统计

图11 掘进第2、3阶段的块状土

3.2 螺旋输送机应用效果分析

为了提高隧道施工效率,出渣系统采用连续机械作业的设计理念,其运输路径为: 双螺旋输送机(筒体内径φ800 mm)-后配套皮带机(总长69 m)-连续皮带机(总长3.0 km)-转载皮带机(总长0.9 km)-弃渣场。螺旋输送机采用头部中心驱动的模式,即驱动马达、减速机、螺旋叶片轴三者同轴[10],为了有效避让多刀盘及配套驱动系统,也为了后配套皮带机的合理布局,设计团队将2个螺旋输送机尾部的进料口关于6点钟方向驱动竖直中心线对称布置,其轴线与水平面有较大夹角,且2个出渣口(头部段)呈交叉汇集的空间姿态(见图12)。

图12 螺旋输送机摆放姿态

在施工中,双螺旋输送机协同出渣的作用在第1、4阶段效果显著,但在第2施工阶段,上位机检测出断面中部土压(0.27~0.35 MPa)比底部(0.09~0.12 MPa)高且出渣量较少。经分析,发现较多大粒径土块未及时被搅拌破碎或改良时,在进料口上部区域出现堆积现象。为此,施工人员对叶片进行了临时改造,即在螺旋叶片轴伸入土舱的部分增加筋板来增加渣土搅拌(如图13所示),再配合高转速螺旋效应,加速了渣土的流动,降低了螺旋输送机排渣的难度。

图13 螺旋叶片局部改造

出渣系统是影响盾构法施工效率的重要一环,施工现场人员可针对地质特点,实时改变渣土与各类改良剂的配比,提高土体流塑性能; 同时,盾构后期也需要优化进料口的位置和调整螺旋叶片轴伸入土舱长度。

4 管片拼装系统应用分析

4.1 拼装系统设计难点及简述

马蹄形管片每环由8块构成,单块最大质量约10 t,分块采用奇偶相互交叉排列的形式,因马蹄形管片没有圆形断面的中心对称优势,造成每块管片形状和尺寸均不一致(见图2)。在设计拼装机之初,曾经考虑过使用真空吸盘式抓举装置,因吸盘结构无法适应管片内轮廓有3种曲率(分别为R5 270 mm、R3 620 mm、R9 120 mm),容易造成抓持力不稳定的情况;同时,由于管片形状多样,而真空吸盘结构抓持面较大,管片被抓举后回转路径空间狭窄,容易出现与螺旋输送机或已拼装完毕的管片发生干涉的情况。因而管片采用内植双吊装孔的方式(见图14)[12],抓举手能够同时锁紧2个起吊螺钉,利用均衡梁自动平均分配2个起吊螺钉受力,并使用2种靴板来稳定3种不同曲率半径的管片。

图14 抓举手结构

马蹄形管片拼装机主要由回转机构、变径机构和抓举手组成,能够完成锁紧、前后平移、回转、变径、俯仰、扭转、偏转7种动作(见图15)。其中锁紧动作可使抓举手与管片成为一体,回转、变径、前后平移3种动作可使管片运动到圆周任何区域,俯仰、扭转、偏转3种动作用于微调管片的安装角度。

图15 拼装机结构

4.2 工程应用效果分析

在白城隧道的施工应用中,管片拼装机的工作效率统计如图16所示,随着操作手的熟练度提高,约70%环数的管片拼装时间控制在38~43 min,拼装错台误差可控制在25 mm以内(半径方向),贯通效果如图17所示。为降低设备成本,回转机构未使用回转支撑,而是采用多个支撑轮+圆形回转架+齿轮驱动组合的设计理念,实际运行效果较好。在掘进初期,曾出现过拼装管片B1、G1时变径动作卡顿或推进无力的情形,通过调整油缸的控制油路和蓄能器的配置得以解决;此外,由于管片形状的差异,有管片间榫槽对接时间较长的情形,具体为管片沿着半径方向位移变动的微调、管片随着抓举手角度二次微调、管片随着抓举手绕垂直于半径方向的2个角度调整动作等,随着操作人员经验的丰富,微调时间也趋于稳定。

图16 拼装效率统计

图17 贯通后的马蹄形隧道

提升拼装系统机械结构的可靠性、液压电器系统的柔性控制是下一步改进的方向。

5 结论与建议

本文通过解析马蹄形盾构开挖、推进、出渣及管片拼装系统等在白城隧道4个施工阶段中的应用效果,表明它在华北西北地区黏土、粉土、粉砂、新旧黄土、粗砂等地质条件下具有很强的适应性和施工效率优势。该项目的成功应用对施工条件极其恶劣的山岭公路、铁路隧道或施工成本极高的深覆土双线地铁隧道解放劳动力、提高施工安全、降低生产成本具有重要的意义。

为拓宽马蹄形盾构适用地质领域(如强风化或中风化的砂岩、砾岩、石灰岩、泥岩、页岩等Ⅴ级或Ⅳ级围岩地质)和更高的施工效率,建议盾构今后主要从解决刀盘全断面开挖和智能化管片拼装系统2方面进行突破。

1)全断面仿形刀盘的开发。日本小松公司曾做过研究[13](如图18所示),在刀盘辐条刀梁内侧设置有可伸缩的超挖刀,超挖刀由液压油缸来提供动力, 通过超挖刀伸缩量和刀盘摆动角度两者的联动控制来实现矩形开挖轮廓的拟合。该控制系统由超挖刀行程感应器、超挖刀摆动角度感应器、程序装置、液压伺服阀、伺服控制器构成,其控制精度能够控制在20 mm以内。此外,国内圆形盾构对超挖刀的应用也有很多应用案例[14],控制精度达3 mm。

(a) 缩回状态 (b) 伸出状态

根据上述技术成果,可延伸设计一种全断面仿形开挖装置(见图19)[15],外套刀梁内侧设置仿形刀梁,其左侧配置1个支撑轮,支撑轮与前盾环轨之间始终相接触,并通过油缸提供稳定的推力。当刀盘总成绕主轴轴心旋转时,常规刀梁随之旋转切削出圆形隧道断面;再通过支撑轮沿着环轨滚动来控制仿形刀梁在径向的伸缩行程,并与轴心旋转动作的效果相互叠加(见图20),来完成整个马蹄形断面除圆形之外的面积开挖。

(a) (b)

图20 切削扫掠区域

该设想的优势在于支撑轮实时控制仿形刀梁的伸出量,促使隧道开挖断面轮廓拟合更真实,电控系统摆脱了控制每个仿形刀梁伸出或回缩位移量的检测及复杂计算,只需支撑轮始终接触环轨即可。

2)马蹄形管片拼装系统的智能化。①结构方面。以轻量化和高刚度为目标,设计高强钢组焊的结构件;优化圆形回转架和支撑轮的装配工艺,使回转动作更加流畅;调整轭梁结构和抓举手, 以增大操作人员的视野空间;更为人性化的护栏设计以加快管片螺钉的连接效率。②液压控制方面。提高变径机构的油缸同步性能; 引入人工智能技术, 促使抓举手与扣头螺钉衔接和锁紧的智能化, 促使回转、变径、前后平移3个动作的智能化(俯仰、扭转、偏转3个微调动作仍为人工操作); 液压系统的柔性控制以提高各动作的平稳性能。