基于蒙特卡洛仿真的车间现场激光跟踪仪测量站位优化

朱绪胜,刘 蕾,陈雪梅

(成都飞机工业(集团)有限责任公司,四川 成都 610091)

0 引言

在现代工业领域,尤其是以飞机、航天器、船舶、风力发电设备等为代表的大尺寸工业领域,产品的尺寸越来越大,精度要求越来越高[1],意味着需要借助先进的数字化大尺寸测量手段,为上述产品制造过程中大型零部件的加工、装配、验证等环节提供更加精确高效的测量数据支持,以提高产品的质量、降低废品率,给安全的生产和使用提供依据[2-4]。

目前,在众多大尺寸测量设备中,由于测量速度快、测量精度高和测量范围大等优点,激光跟踪测量仪得到了最广泛的应用[2,5]。然而,生产现场的温度、气压、空气湿度、二氧化碳比例等环境因素会影响空气折射率,从而对激光跟踪测量系统的精度产生影响,其中影响最大的是车间现场的不均匀温度场[6]。激光跟踪仪在不同站位点测量时,其空间位姿、车间现场环境等因素会对应不同的测量不确定度,在测量规划阶段采用仿真分析方法确定测量不确定度最小的站位点,对提高测量精度和可靠性意义重大[7]。

过去的十多年中,测量站位优化问题是大尺寸测量领域研究与实践的热点。Takatsuji等[8]研究了激光跟踪仪应用于多边测量法时的仪器配置,当激光跟踪仪采用四面体布局且测试零件位于四面体中心位置时,测量精度最高;Zhang等[9]研究了激光跟踪仪的多边测量仪器配置,通过计算机建模与优化给出了基平面测量的站位优化方案;Zhang等[10]采用多路激光跟踪干涉测量技术研究大尺寸坐标测量系统的柔性自标定优化设计,总结了测量点布局和系统自标定的理论模型;Calkins等[11]提出统一空间测量网络构建方法、测点不确定度的点云表示方法和测点综合不确定度的加权评定算法,根据仿真或实际测量数据对系统的布站方案进行评定;Li等[12]通过对iGPS系统2个发射器构建的测量网进行误差分析,得到影响该测量网测量精度的主要因素,并通过多不确定度融合算法,给出多站测量网内的不确定度分布模型;北京航空航天大学杜福洲等[13]构建了iGPS测量系统的计算机仿真模型,对测量场精度与发射器布局及目标点空间位置间的量化关系进行分析;南京航空航天大学和上海飞机制造有限公司航空制造技术研究所研究了组合式全局测量网络平台,以测量目标、测量仪器等为约束,以测量效率、测量精度等为评价指标,构建测量方案模型,对不同测量方案与测量目标的适用程度进行定量评估,力求获得针对相关检测特征测量的最优配置方案[14]。另外,波音在大型复杂结构的自动装配和配准中开发了iGPS和激光雷达的组合测量系统[15],空客正在机翼制造中展开激光跟踪仪、激光雷达和激光扫描仪组合测量[16]。这些工业界开展的组合测量系统配置应用主要凭直觉实施,未见有关测量站位优化理论和方法的报道。

综上所述,现有测量仪器,尤其是激光跟踪仪在测量站位优化求解问题上存在以下局限:

(1)仅以公共点或单个空间测量点的测量精度、测量效率为优化目标,通过建立各测量仪器或测量站位对公共点或单个测量点的测量误差模型来求解测量仪器的布置位置。在实际测量中,测量点数目较多,且同一测量点可能用于评价不同的关键特性,上述方法没有考虑大多数或者全部测量点的测量精度,在误差的合理分配以及关键特性测量不确定度优化方面存在明显不足。

(2)测量现场的物理环境会影响激光跟踪仪的测量精度,其中以温度造成的影响最大[17-18]。上述有关于激光跟踪仪的研究大多利用激光跟踪仪内部的温度补偿机制进行测量误差补偿,然而由于生产现场的温度场分布不均匀且温差较大,导致上述方法的测量误差较大。

针对上述问题,本文提出基于蒙特卡洛仿真面向测量任务的车间现场激光跟踪仪测量站位优化方法,综合考虑跟踪仪自身误差与现场温度场引入的测量误差,以各个测量点或形位误差的综合测量不确定度最小为优化目标来优化测量仪器站位,为激光跟踪仪现场测量时的站位布置提供更加科学的理论依据。

1 非均匀温度场下的激光跟踪仪测量模型

激光跟踪测量系统的不确定度主要包括激光跟踪仪的系统不确定度、现场环境引起的不确定度和操作引起的不确定度。在大构件的生产和装配厂房,由于门窗阳光辐射、室内热源、空调位置和功率等因素影响,车间现场的温度场呈现不均匀及波动较大的特点,使用激光跟踪仪测量时,测量不确定度的主要来源是测量系统的系统不确定度和不均匀温度场引起的测量不确定度。

1.1 激光跟踪仪的系统不确定度

如图1所示,激光跟踪仪通过内部的激光干涉测量(Interferometric Meter, IFM)或绝对距离测量(Absolute Distance Meter, ADM)得到激光跟踪仪到测量点(P)的距离(l),并通过内置的两个角度编码器得到水平角(α)和天顶角(β)的值。

测量点P的三维坐标计算如下:

(1)

在激光跟踪仪的实际使用中,由于存在鸟巢点校准误差、轴系误差等激光跟踪仪系统误差,3个参数的理论值与其实际测量值之间存在误差。测量值与理论之间的关系表示为

(2)

式中:lm为距离l的实际测量值;αm为水平角的实际测量值;βm为天顶角的实际测量值;εl为距离测量误差;εα为水平角测量误差;εβ为天顶角测量误差。

激光跟踪仪进行现场测量时,测点P实际测量得到的三维坐标表示为

(3)

1.2 温度引起的测量不确定度

目前,市场上主流的激光跟踪仪主要通过气象站采集的环境信息对测量激光束的波长进行补偿来提高测量精度,然而气象站监测到的仅为其所在位置的局部环境信息,在车间现场环境中,沿光线传播路径上的空气折射率随时间和空间变化,现有方式不足以对整个大尺寸测量空间环境引起的误差进行补偿。激光跟踪仪测量得到的O点到P点距离的理论值为

(4)

式中ds为沿光线传播路径上长度的微分。

如果只考虑温度造成的测量不确定度,则当激光跟踪仪在不均匀温度场操作时,测量得到的距离值为[6]

(5)

式中:lm为距离的实际测量值;Tm为激光跟踪仪所在位置的空气温度;n(Tm)为温度为Tm时的空气折射率;Ts为光线传播路径上位置s处的平均温度;n(Ts)为温度为Ts时的空气折射率。

将空气折射率在Tm展开可得

(6)

δTs=Ts-Tm。

(7)

在大构件生产装配的车间环境中,∂n/∂T可以近似取-1×10-6℃-1,n(Tm)近似等于1[6],则式(6)可以进一步简化为

(8)

(9)

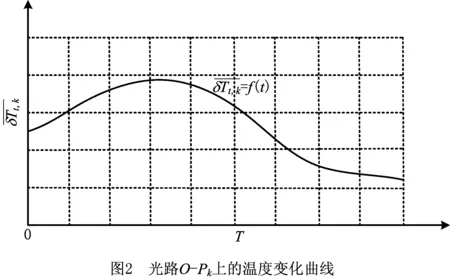

应该指出的是,上述温度影响下的距离测量不确定度,仅为在某一个特定时刻的非均匀温度场。在实际测量操作中,现场温度会不可避免地出现波动,温差可能高达2 ℃~3 ℃[18],在随时间变化的非均匀温度场下,距离的测量不确定度表示为

(10)

(11)

1.3 考虑非均匀温度分布的工业现场测量模型

车间现场环境中的激光跟踪仪测量的不确定度,应包括激光跟踪仪本身的系统不确定度和非均匀温度场引起的测量不确定度,即

(12)

式中:(xm,t,ym,t,zm,t)为测量点P在t时刻温度场下的三坐标测量值;αm,t为t时刻温度场下的水平角测量值;βm,t为t时刻温度场下的天顶角测量值;lm,t为t时刻温度场下的距离测量值。

由于天顶角和水平角受测量时温度场的分布影响较小,可认为它们不随时间t发生变化,即

(13)

因此式(12)进一步简化为

(14)

2 基于蒙特卡洛方法的测量任务不确定度计算模型

本章在非均匀温度场下的激光跟踪仪测量模型基础上,建立测量任务的不确定度计算模型,作为优化计算的依据。根据各测量点之间是否存在空间位置联系,典型的测量任务可以大致分为离散点和形位误差两类。

2.1 离散点测量不确定度评估

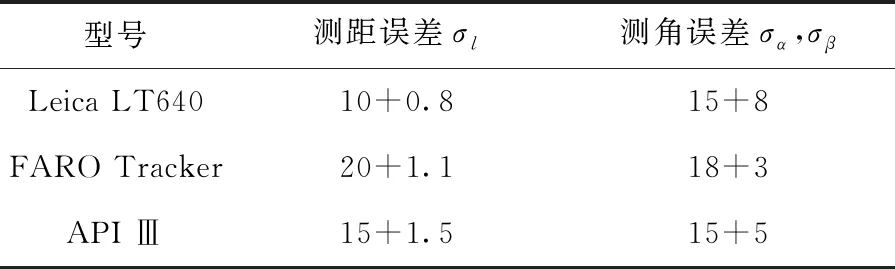

对于市场上的主流厂家Leica,API和FARO生产的激光跟踪仪,在仪器出厂前会进行相关的标定工作,其系统误差参数如表1所示。

表1 激光跟踪仪参数 μm·m-1

利用蒙特卡洛仿真分析方法对测量任务的不确定度进行评价。蒙特卡罗方法以大数定律和中心极限定理为理论基础,使用随机数(或更常见的伪随机数)解决计算问题[19],其求解过程主要分为建立随机试验模型、从已知概率分布抽样和建立估计量3个步骤。

步骤1建立随机试验模型。

激光跟踪仪测量需要首先确定εl,εα,εβ的分布。根据概率论中心极限定理,假设εl,εα,εβ服从均值为0、标准差分别为σl,σα,σβ的高斯分布,即

(15)

对于式(12)中el,t的计算,本文采用以下方法:

(2)根据式(9)得到光线传播路径上比例误差的变化函数

el,t=-f(t)×10-6K-1。

(16)

(3)假设测量任务的执行时间为t,即在0~t时间范围内的任意时刻,都可能执行对Pk点的测量操作。因此,在进行模拟计算时认为el,t服从[0,T]上的随机分布。

步骤2从已知概率分布抽样。

建立各项误差的概率分布模型后,利用计算机产生符合概率密度的随机误差εα,εβ,εl,el,t,并根据式(13)计算αm,βm,lm,t。用式(14)得到到测点的三维坐标仿真值,重复进行仿真N次,得到N组P点三维坐标的仿真样本

Pi=(xi,yi,zi),i=1,…,N。

(17)

式中(xi,yi,zi)为第i次仿真时P点的三维坐标值。

步骤3获得估计量。

利用N组仿真样本值三维坐标的平均值作为测量值的真值,利用A类不确定度评估方法对P点平均值的不确定度进行评估,得到不确定度值:

(18)

(19)

当测量任务中有M个离散的独立测量点时,每个点Pk(k=1,2,…,M)都可以采用上述方法评估测量不确定度,测量任务不确定度则用所有离散点的综合不确定度表示为

(20)

2.2 形位误差测量不确定度的评估

如果测量任务是测量一项或多项形位误差,则需要按照形位误差计算数学模型对其进行评估。根据现代产品几何量技术规范(Geometrical Product Specifications,GPS)国际标准体系[20-21],形位误差可以根据测量点的三维坐标、采用最小二乘法进行评定。利用蒙特卡洛方法进行模拟仿真,按照以下流程对各项形位误差的测量不确定度进行评估:

(1)假设某项形位误差评定过程中有(P1,P2,…,Pn)n个测点。

(2)根据式(14),考虑非均匀温度场和系统不确定度的影响,通过使用蒙特卡洛仿真方法得到N组数据列

(P1i,P2i,…,Pni)={(P11,P21,…,Pn1),

(P12,P22,…,Pn2),…,(P1N,P2N,…,PnN)}。

(21)

式中(P1i,P2i,…,Pni)为第i次仿真得到的测点。

(3)采用形位误差评定数学模型分别计算每一组仿真数据对应的形位误差值

fi=(f1,f2,…,fN)。

(22)

式中fi为第i组仿真数据计算得到的形位误差值。

(4)对N组形位误差值进行A类不确定度评估,可得该项形位误差平均值的测量不确定度:

(23)

式中uf为形位误差平均值的测量不确定度。

当有测量任务中包含M项形位误差时,测量任务的测量不确定度可以表示为

(24)

式中:u为测量任务的不确定度;ufi为第i项形位误差平均值的测量不确定度。

另外,在多项形位误差测量不确定度评估过程中,由于对每项形位误差测量精度的要求不同,为提高测量任务测量不确定度评定的科学性和合理性,需对每项形位误差增加相应的加权值,因此将式(24)改进为

(25)

式中wi为第i项形位误差对应的加权值,表示形位误差要求的重要程度,其中

(26)

式中Ti为形位误差的容差值。

3 面向测量任务的激光跟踪仪站位优化

3.1 激光跟踪仪站位优化数学模型

面向任务的激光跟踪仪站位优化的目标是寻找使测量任务不确定度最小的站位,其数学模型定义如下:

(1)目标函数。

测量站位优化的目的是减小测量不确定度,其目标函数为

F=min(u)=

(27)

(2)决策变量

决策变量为激光跟踪仪的可行域,其可表示为一系列离散站位点,即

D={DM1,DM2,…,DMn}。

(28)

式中:D为仪器可行域;DMi为仪器可行域包含的离散点,i=1,2,…,n;n为离散点的个数。

(3)约束条件

一般来说,检测项的测量不确定度应满足

(29)

为提高数据的有效性,各项检测项测量不确定度满足99.7%(不确定度扩展因子k=3)的置信度要求,即

(30)

式中:Ti为第i项检测项;[Ti]upper,[Ti]lower分别为第i项检测项的上限和下限,对离散点来说是点位偏差允许值,对形位误差来说是公差的上下限。

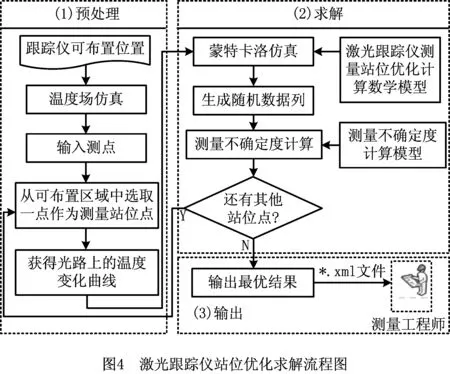

3.2 激光跟踪仪的站位优化流程

本文通过组件应用架构(CAA-RADE)对CATIA(computer aided tri-dimensional interface application)进行二次开发,建立了激光跟踪仪站位优化软件系统,并实现了基于蒙特卡洛仿真面向测量任务的车间现场激光跟踪仪测量站位优化算法。

如图3所示,计算流体力学仿真分析软件ANSYS-FLUENT输出的模拟测量现场的温度数据、测点数据和激光跟踪仪可行域,以“*.txt”文件的形式输入到软件系统中进行迭代计算,最后输出激光跟踪仪的站位优化结果。

具体的求解流程分为准备工作、计算和结果输出3个阶段,如图4所示。

(1)准备阶段 为优化计算提供所必须的数据,具体包括:①输入激光跟踪仪的可行域,激光跟踪仪可行域指测量规划阶段满足可视性条件的站位点集合;②将仿真软件计算得到的温度场信息输入优化软件系统;③从可行域中任意挑选某一站位点,并结合输入的测点集合,得到该站位点到所有测点光路上的温度变化曲线。

(2)计算阶段 主要根据上述选择的计算模型进行仿真模拟计算。根据非均匀温度场下的激光跟踪仪测量模型和所使用激光跟踪仪的参数进行测点的蒙特卡洛仿真,并采用所建立的测量任务不确定度计算模型得到测量任务不确定度的值。对于可行域中的其他站位点,也根据流程求得对应的测量任务不确定度。

(3)输出阶段 将测量系统的详细配置结果以“*.xml”文件格式输出,反馈给测量工程师,从而指导现场测量任务的执行。

4 实例验证

以某飞机检测工装测量中的激光跟踪仪测量站位优化为例,飞机舱门检验工装放置在15 m×10 m×5 m的空间内,采用API T3激光跟踪仪进行验证。测量对象为飞机舱门检测工装上的12个光学工具点,测点的三维坐标和可行域分别如表2和表3所示。

表2 测点坐标列表 mm

表3 激光跟踪仪可行域列表 mm

空调入口采用速度入口条件,出口采用压力出口条件。假设飞机舱门检测工装的测量任务需要执行2 h,仿真计算的边界条件如表4所示。

表4 温度场仿真计算的边界条件

续表4

仿真采用整体(Integral)连续网格结构,计算的网格数量为45 200。计算时采用k-ε湍流模型并进行一阶非稳态分离计算,时间步长设置为10 min,可得各个时刻的温度场云图。图5所示为t=60 min时车间温度场的分布情况。

测量仪器的最佳观测站位采用前文非均匀温度场下的测量仪器详细配置方法求解,步骤如下:

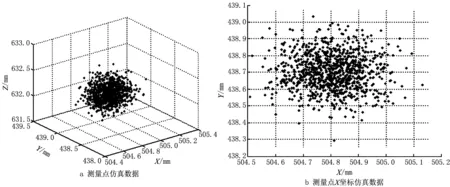

(2)测量点蒙特卡罗仿真 在初步配置得到的激光跟踪仪可行域的基础上,根据式(10)和式(11)对测量不确定度进行分析。例如激光跟踪仪在站位点1对测量点1进行测量时,通过仿真得到的点云数据如图8所示。

(3)计算离散点测量不确定度 将测量仪器运动到每个站位点,计算站位点对应的测量不确定度。通过迭代计算得到在每个测量站位测量时所有离散点的测量不确定度。

(4)计算测量任务的测量不确定度 本例的测量任务为测量多个离散点,采用式(20)计算在每个站位点测量时测量任务的测量不确定度,软件系统中的计算执行界面如图9所示。

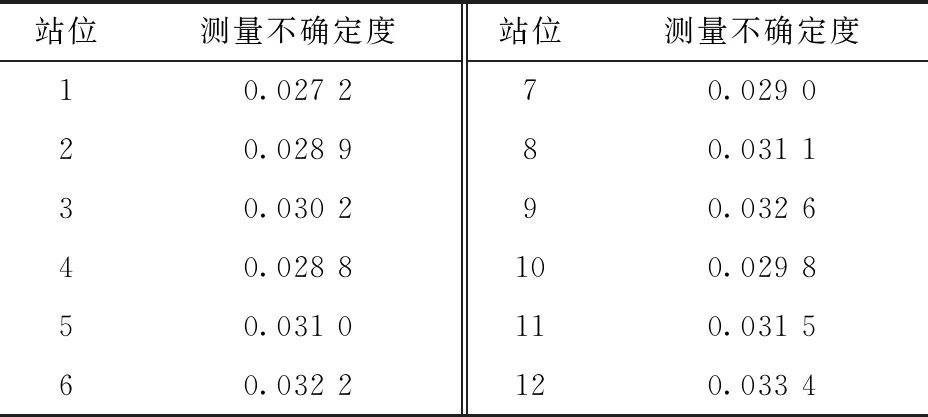

(5)最佳测量站位输出 通过对比所得各站位点的测量任务不确定度确定测量仪器的最佳布置站位。表5表明,在站位点1的测量任务的测量不确定度最小,为测量仪器的最佳布置站位。

表5 各站位点的测量不确定度 mm

5 结束语

本文针对当前激光跟踪仪在测量站位优化求解方法中的不足,提出基于蒙特卡洛仿真的车间现场激光跟踪仪测量站位优化方法,为工业现场激光跟踪仪测量站位优化提供了理论指导和实施流程。本文完成的主要工作如下:

(1)分析了激光跟踪仪现场测量时的主要误差源,分别建立了系统误差影响下的激光跟踪仪测量模型,以及温度因素造成的激光跟踪仪测距误差模型。综合考虑这两类测量误差及其规律,建立了非均匀温度分布的工业现场激光跟踪仪测量模型。

(2)基于蒙特卡洛仿真方法,通过构造各项测量误差的概率分布函数,采用非均匀温度分布的工业现场激光跟踪仪测量模型,得到离散点的测量不确定度计算模型。针对独立离散点和形位误差两种类型测量任务,分别建立了非均匀温度场下的测量任务不确定度计算模型。

(3)建立了基于测量任务不确定度的测量仪器配置数学模型,确定了优化目标、决策变量和约束条件,并设计了优化计算的算法流程。

(4)通过CAA对CATIA系统进行二次开发实现了本文的算法,并以某飞机检测工装测量中的激光跟踪仪测量站位优化问题为例,验证了算法的有效性和实用性。