含水层热-渗运移机理的地源热泵实验系统研发

马玖辰,王文君,王 宇,李高裕,郭福雁

(天津城建大学a.能源与安全工程学院;b.地热高效利用技术研究中心,天津 300384)

0 引言

地源热泵系统作为浅层地热能开发利用的主要方式,其应用地域以及使用规模在不断扩大[1-2]。地埋管换热器作为该技术的核心部分,其换热量直接影响整个系统的运行效率。研究表明,充分考虑地埋管换热器所在含水层的地下水渗流,可以强化土壤传热过程,提高热泵系统运行效率[3-6]。

David等[7]通过开展现场实验,验证所建包含对流换热传热模型的正确性。Wanger 等[9]针对地下水渗流速度较强的含水层,采用原位热响应试验法分析渗流过程对地埋管换热量的影响。Michopoulos 等[10]通过现场试验探究不同运行工况下,确保土壤源热泵系统长期稳定运行的影响因素。Li 等[11]设计搭建了双层的渗透箱实验装置,研究了非饱和、饱和渗透土壤中的地埋管传热过程,揭示了地下水流动对地下热量重新分配的影响。王铁[12]根据相似原理将大型土壤源热泵系统缩小为与其相似的微型实验系统,研究不同渗流速度对土壤热泵系统地下传热特性的影响。张琳琳[14]设计搭建小型砂箱实验台,进行饱和砂层以及具有渗流作用时砂层中单根和多根线热源散热的温度响应实验,利用实验数据和现场热响应测试数据分别验证了所建数学模型的准确性。

本文基于地埋管换热器热阻与热容模型(TRCM),对渗流状态下井孔内、外的传热模型进行优化。采用相似准则和方程分析法,设计、搭建渗流砂箱及地埋管换热系统。在此基础上,根据地源热泵系统运行原理和测试方法,设计、构建包括热泵机组、空调末端、渗流砂箱水动力系统以及控制测试平台的一套适用于实验室尺度下的地源热泵实验系统。通过将系统运行测试数据与数值计算结果对比分析,验证实验系统的可靠性,为深入研究地下水渗流过程对于地埋管换热器传热特性与热泵机组运行效率的影响程度提供理论依据与技术支持。

1 理论基础

1.1 地埋管换热器传热控制方程

基于地埋管TRCM 模型,将2U 型地埋管换热器瞬态传热模型转化为等效U型埋管传热模型[15],同时为了准确分析地埋管换热器井孔内部传热过程做出如下假设:①钻井的回填土为原土壤,热物性与原土壤保持一致;②地埋管内循环流体忽略水平方向对流换热和垂直方向的导热过程;③2U 型地埋管等效为当量直径U型地埋管,当量外直径时

式中:t 为运行时间,s;λr为埋管内循环流体导热系数,W/(m·K);ρrcr为循环液容积比热,J/(m3·K);ur为循环液流速矢量,m·s-1;T 为进(出)液管循环液温度,K;r为地埋管半径,m;di为地埋管内管直径,m;s为地埋管内两进(出)水支管的对角管间距,m。

1.2 含水层渗流-传热控制方程

由于含水层中的传热和流动问题复杂,为使问题简化,提出以下假设:①含水层物性均匀且热物性参数不随温度变化;②含水层中的渗流方向单一,忽略垂直渗流过程;③含水层中的固相基质与流体的局部热平衡是瞬间达到的。

根据渗流连续性方程和达西定律[16]以及标准能量运输方程[17],建立了各向同性、均质含水层中的质量控制方程:

动量控制方程

传热控制方程

式中:λs为含水层固相基质导热率,W/(m·K);λf为含水层渗流溶液导热率,取0.65 W/(m·K);ρscs为固相基质容积比热,J·(m3·K)-1;ρfcf为渗流溶液容积比热,取4.18 MJ/(m3·K);h 为含水层水头,m;S0为含水层单位储水系数,m-1;K 为含水层渗透系数,m/s;ε为含水层孔隙率;uf为含水层达西流速,m/s。

2 地源热泵实验系统设计与搭建

将天津市西青区已建成的地源热泵系统中部分地埋管井群作为工程原型,设计、搭建一套实验室尺度下的地源热泵实验系统(见图1)。该实验系统包括:渗流砂箱及地埋管换热系统、热泵机组、空调末端、渗流砂箱水动力系统、系统测试与控制平台等。研究原型为(15 ×12)m2区域内地下埋深为63 m 的承压含水层,场区内以顺列式布置6 口井孔,相邻井孔间距为3 m,井内布设60 m的2U型外径为32 mm的HDPE 地埋管换热器。

图1 地源热泵实验系统流程图

2.1 渗流砂箱与地埋管换热系统

根据相似准则理论,各类物理现象相似的充要条件为:①单值条件相似;②已确定准则数相等。为了确保实验系统与实际工程系统单值条件相似,渗流砂箱采用地下原砂填充、原水回灌,地埋管换热器管材与管内循环流体均与实际工程相同。实验系统中采用外径为5 mm 的HDPE 等效U 型管作为砂箱埋管,故实验系统与实际工程中地埋管换热器管径尺寸比例系数由下式确定:

根据已确定的地埋管尺寸比例系数,采用方程分析法确定实验系统与实际工程中地埋管换热器的运行时间比例系数

地埋管内循环流体的流速比例系数

在此基础上,根据工程原型中的2U 型地埋管参数确定室内砂箱换热系统中等效U 型地埋管各项参数如表1 所示。

表1 工程原型与实验系统中地埋管基本设计参数

为保证渗流砂箱系统可以有效再现地埋管换热器在含水层中的传热过程,要求工程原型与实验系统的地埋管换热器中的Pr 数、Re 数、Fo 数和Nu 数相等。由于所采用的管材与循环流体均与工程原型相同,故对应的Pr数为

均为定值,从而

在实验系统地埋管换热器设计过程中,Nu是判定管内对流传热过程相似的关键准则数,因此采用实验关联式确定所设计、构建的地埋管换热过程与实际工程的相似程度。根据管内循环水流动状态,确定阻力平方区的Nu数关系式:

由于实验系统与实际工程的Pr数、Re数均相等,因此Nu数关系式中仅有di/H存在差异。根据表1 所确定的参数取值,计算得到实际工程与实验系统中地埋管换热器中Nu数分别为8.48 与8.64,其相对误差小于2%,因此实验系统可以有效再现实际工程中地埋管换热器的运行过程。由于渗流砂箱与工程原型中地埋管井群所在含水层热-渗过程遵循相同形式的控制方程(式(2)~(4)),根据已经确定的相似关系(式(5)~(7)),采用方程分析法确定渗流砂箱中其他参数的比例关系。根据工程现场测试结果,确定原型与实验系统的基本参数(见表2)。

表2 工程原型与实验系统基本设计参数

由于渗流砂箱采用原砂等重度填充、原水渗流,含水层水文地质与热物性参数关系为1∶1。因此工程原型与砂箱中表征含水层热物性参数的Pr′数(式12)和对流换热强度的Pe′数(式13)均为定值,表征热传导强度的Fo′数(式14)则与时间相似关系成正比;从而保证了渗流砂箱系统有效再现含水层热-渗运移过程。

为保证填充区域的渗流速度稳定,将定水头渗流砂箱设置为(1.2 ×0.8 ×1.1)m3长方体,其中渗流区域长为1 m,两端分别对称设置长为0.1 m 的供(排)水区(见图2),在供(排)水端表面沿中心线开设5 个溢流孔(φ20 mm)。实验过程中,通过开启供(排)水区域不同高度的溢流孔橡胶塞,控制供水(排)水端的水头差值,满足不同渗流速度要求。在砂箱渗流区两侧距离底板0.25 m与0.5 m高度处分别开设两排间距为0.3 m的采样孔(φ8 mm),采用水环式真空泵通过采样孔排气使渗流砂箱饱水。

图2 未加保温的渗流砂箱实物图

为保证砂箱填充介质初始温度以及实验过程中上游边界温度保持恒定,选用GDH0510 系列恒温水浴作为系统冷热源设备。渗流砂箱、供水箱、回收水箱以及连接管道均贴有15 mm的橡塑保温材料。

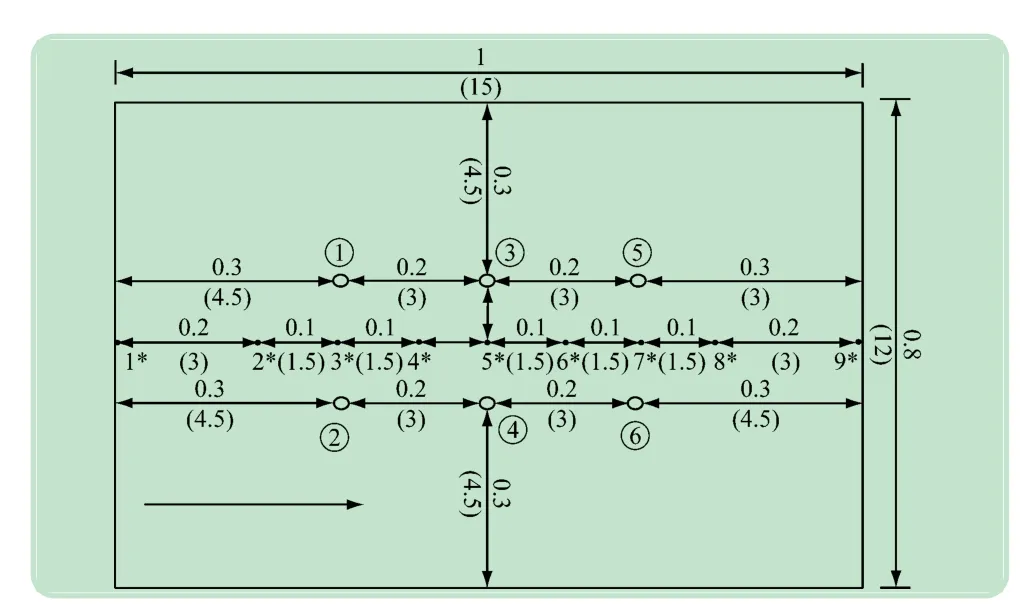

根据实验方案,首先将6 根等效U 型地埋管管固定在砂箱内部,作为砂箱热源装置。采用分层湿填法等重度填充,确保砂箱内含水介质重度达到(1.63 ±0.02)kg/L,与地下含水层重度相近。砂箱中含水层填充高度为1 m,在其上部铺设有0.1 m 黏土与砾石作为隔水层,将含水介质与外部环境隔离。在距离砂箱底板0.5 m处,埋设9 组精度为±0.1℃的K型热电偶,地埋管井群与热电偶测点水平断面分布如图3所示。

2.2 热泵机组及空调末端设备

图3 地埋管换热器与温度测点平面布置图

根据地源热泵系统运行原理和测试方法,同时满足以下设计要求:①蒸发温度和冷凝温度与相应高(低)温热源的温度相符合,即供热工况下,热泵的蒸发温度需要与砂箱地埋管换热器回路中的水温相符合,而冷凝温度需髙于环境空气温度并达到供热温度标准;②热泵机组功率及制冷或供热系数与冷(热)负荷或制冷(热)率相匹配;③空调末端设备可以将热泵主机提供的冷(热)量及时传递给环境。确定该热泵机组与空调末端基本设计参数(见表3),循环制冷剂为R134。根据热泵工作原理,通过管道和辅助设备将压缩机、蒸发器、冷凝器、膨胀阀及风机盘管连接形成闭环系统。

2.3 实验系统控制平台

该实验系统控制平台将西门子可编程组态软件STEP 7 MicroWIN与力控科技监控组态软件FCP V7.1相结合,构建具有系统控制、运行监控以及数据实时采集功能的人机对话界面。

通过实验系统控制平台控制相应阀门的启闭以实现制冷、供热工况的相互转换。制冷工况时,通过开启阀门1、3、5、7,关闭阀门2、4、6、8,使砂箱地埋管与热泵机组冷凝器相连,室内冷冻水管与蒸发器相连,通过制冷剂循环,向渗流砂箱中释放热量进行制冷,如图4所示;供热工况则与之相反。通过实验系统控制平台对测试过程中的压力、温度、流量、电力等参数进行实时监测和记录。

图4 实验系统运行界面

表3 热泵机组与空调末端基本设计参数

3 地源热泵实验系统运行分析

3.1 实验方案

实验系统搭建完成,首先由中央空调控制室温恒定在16 ℃,以0.2 m 水头差由砂箱上游连续通入14.5 ℃地下原水,进行含水介质饱水排气过程。当砂箱整体温度恒定且流出溶液的体积稳定,采样孔内无气泡与固体颗粒出现,则认为砂箱饱水。同时,通过实验系统控制平台开启阀门1、3、5、7,关闭阀门2、4、6、8,使热泵机组及末端设备切换至制冷模式,运行根地埋管换热器①~⑥向渗流砂箱排热。

实验运行周期均为9.6 h,每2 min输出1 组含水层各观测点温度值以及地埋管换热器①~⑥进出口水温。为有效减少砂箱填充以及实验阶段由于过失、系统与偶然误差对实验结果产生的影响,在相同初始与边界条件下重复3 组制冷实验,每组实验之间设置间歇期,对测试结果取算数平均值。

3.2 数值计算求解方法

根据地埋管换热器传热控制方程(式(1))和含水层渗流-传热控制方程(式(2)-(4)),选用有限元计算软件FEFLOW7.1 对地源热泵工程原型与实验系统中地埋管换热器传热过程与含水层温度场及水动力场的演化规律进行数值模拟计算。将实际工程与渗流砂箱的含水层上部与底部定义为隔水、绝热边界,4 个侧面均作为第1 类定水头、定温边界;对计算区域均采用三棱柱单元不等距网格剖分方式。在地埋管换热器井群及观测点在位置加密,工程原型与实验砂箱的物理模型网格数分别为47 572、46 446。为提高运算收敛速度与求解效率,在求解方程时对时间采用一阶迎风离散格式进行离散。求解过程中采用定时间步长法,对工程原型与实验系统的计算时间步长分别设定为1.875 d、0.2 h,每步长最大迭代2 500 次。

通过数值计算得到在工程原型与渗流砂箱中地埋管排热所引起含水层温度变化以及地埋管进出水温差。由于工程现场含水层及地埋管换热器与实验系统在运行时间、几何尺寸上存在相似比例,因此将Fo 数作为无量纲时间(式(10)、(14)),同时引入地埋管进出水无量纲温差、含水层无量纲过余温度Θ′以及无量纲坐标位移X,对于同一制冷期内的实验数据与计算结果进行比较分析:

3.3 实验数据与计算结果对比分析

将数值计算结果与实验测试数据拟合曲线相比较,地源热泵实验系统测试数据全程跟踪工程原型与实验系统的地埋管进出口温差数值计算结果,无量纲温差的最大误差值小于0.1(见图5)。在地源热泵系统运行初期,由于地埋管井孔与所在含水层具有较大的传热温差,地埋管换热器具有较高的进出水温差。随着地埋管换热器排热过程的持续进行,井孔与周围岩土温差减小,导致换热量随之降低,进出水温差呈现缓慢下降趋势,最终稳定在1.1~1.2 之间。

选择无量纲温度Θ的均方根误差(RMSE)作为实验测试数据与数值模拟计算结果的相似度判定指标。计算得到在实验阶段均小于5%,表明地埋管换热器温度动态响应计算结果与实验数据的动态变化趋势一致。考虑到实验设备及测试仪器精度等影响因素,可以认为设计、搭建的地埋管换热器、热泵机组及相关设备基本合理、可靠,可以有效再现实际工程中地埋管换热器内循环流体的传热过程。

图5 地埋管进出口无量纲温度()动态变化曲线

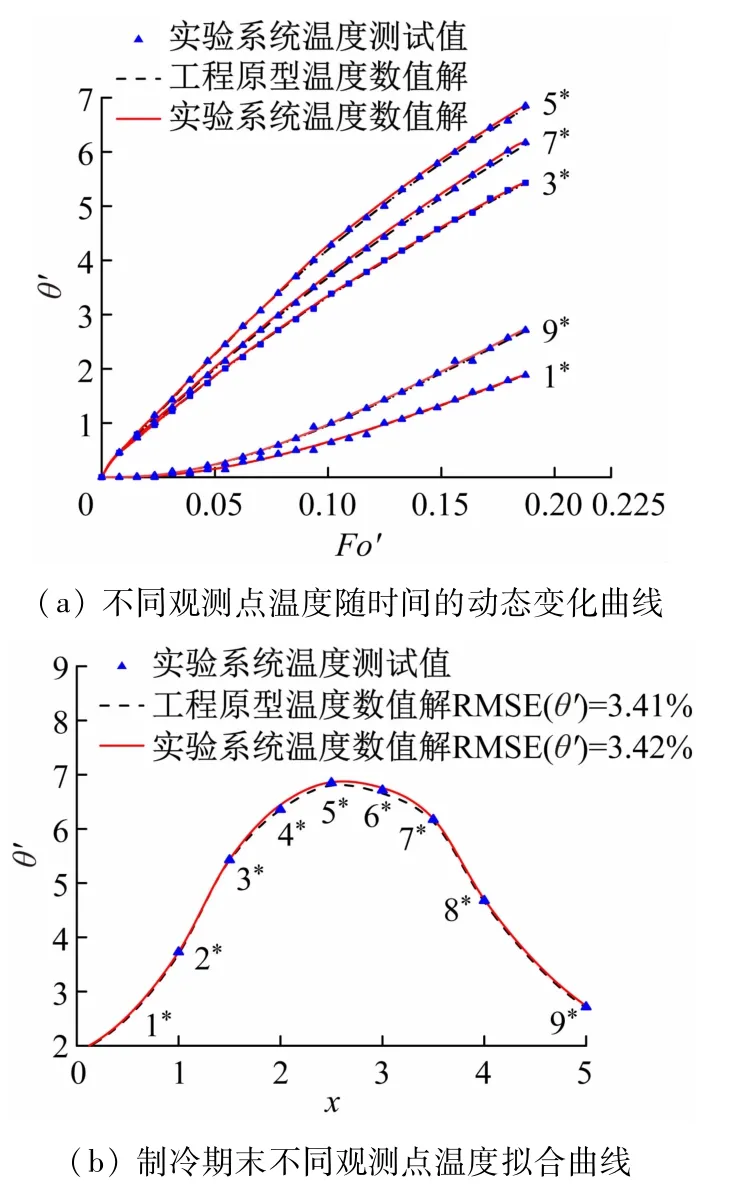

如图6 所示,渗流砂箱中各观测点的温度响应与针对工程原型及实验系统的数值计算结果拟合曲线的动态变化趋势基本一致。以观测点1*、3*、5*、7*、9*为研究对象,由于观测点5*位于地埋管井群中心,随着地埋管换热器排热过程的持续进行该点的温升幅度最大。在水力梯度作用下,含水层中热量运移过程具有明显的方向性,位于地埋管井群下游区域的观测点7*、9*过余温度变化率均高于位于上游对称位置的观测点3*、1*。制冷实验结束时(Fo′ =0.187),实验系统渗流砂箱各观测点的测试数据与数值计算结果的RMSE(Θ′)<4%。因此,设计、搭建的地源热泵实验系统可以有效预测在地下水渗流作用下地埋管换热器井群所在含水层温度场的演化过程。

图6 观测点温度响应动态变化曲线

4 结语

本文通过阐述地源热泵实验系统设计与搭建的关键环节,旨在为地源热泵室内实验台的设计与开发提供参考。

(1)根据优化后的地埋管换热器传热控制方程与含水层渗流-传热控制方程,采用相似准则、方程分析法以及地源热泵系统运行原理和测试方法,设计、搭建了一套适用于实验室尺度下的地源热泵实验系统。该实验系统具有自动化程度高、控制精度高、可操作性强和综合性强等特点。

(2)通过制冷工况实验,地埋管换热器温度动态响应计算结果与实验数据的动态变化趋势一致,地埋管进出口无量纲温差的数值计算结果与实验测试数据的均小于5%。通过对比分析,可以认为设计、搭建的地埋管换热器、热泵机组及相关设备基本合理、可靠,可以有效再现实际工程中地埋管换热器内循环流体的传热过程。

(3)在制冷实验模式下,渗流砂箱中各观测点的温度响应与针对工程原型及实验系统的数值计算结果拟合曲线的动态变化趋势基本一致;制冷实验结束时(Fo′=0.187),实验系统渗流砂箱各观测点的测试数据与数值计算结果的RMSE(Θ′)均小于4%。因此,所搭建的渗流砂箱可以有效预测在地下水渗流作用下地埋管换热器井群所在含水层温度场的演化过程。