硫酸低温热回收系统二级喷淋酸的探讨

余邦安

(福建申远新材料有限公司,福建福州 350512)

低温热回收系统(HRS)是美国孟山都环境公司开发的硫酸热回收系统,其利用转化烟气热量及三氧化硫吸收热产生蒸汽,是硫酸生产中低温余热利用的一项技术突破,这项技术于1983年至1985年间试验并获得成功,之后得到长足的发展。笔者针对低温热回收塔二级喷淋酸来源问题进行讨论,涉及二级喷淋的酸浓度、酸温度选择,以及酸温度、酸浓度选择对吸收的影响,在现有低温热回收系统基础上进行优化。

1 工艺流程

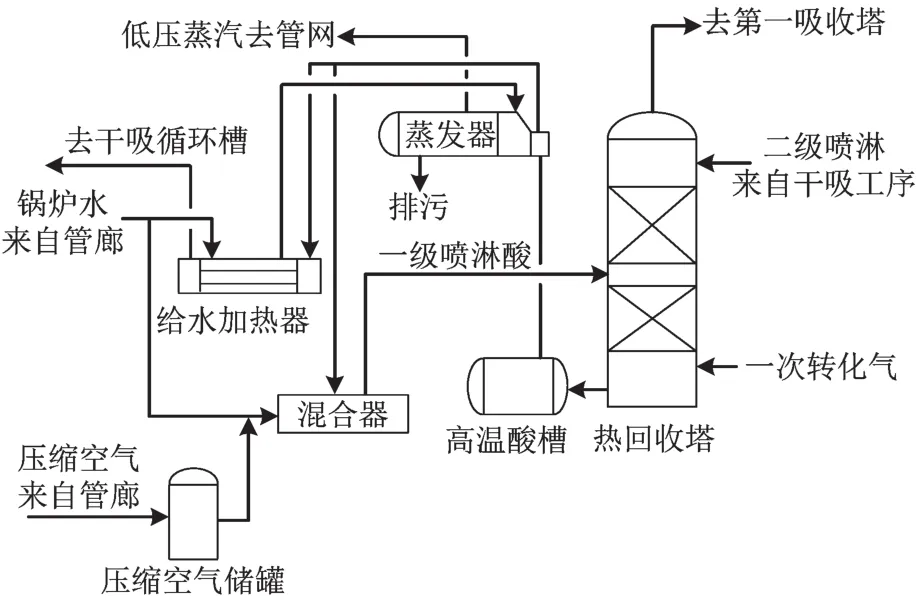

常见的硫磺制酸低温热回收系统工艺流程见图1。

图1 硫磺制酸低温热回收系统工艺流程

含三氧化硫气体从塔底进入由塔顶排出。该塔装有上下2级填料层,下一级填料层的上塔酸是220 ℃、w(H2SO4)99%以上的硫酸,上一级填料层的上塔酸则是与传统吸收工艺浓度和温度相似的硫酸[酸温60 ℃、w(H2SO4)98.3%],以确保三氧化硫吸收率。两股酸都从塔底流入与塔相连的泵槽,然后由高温循环酸泵送入蒸发器,生产0.3~1.0MPa饱和蒸汽。由于硫酸吸收三氧化硫后浓度增加,需通过混合器加水以维持浓度,加水后的循环酸回到热回收塔的下一级再进行吸收。

低温热回收系统中的热回收塔由两级喷淋组成,一、二级喷淋选择不同浓度及温度的硫酸吸收。其中,一级喷淋为w(H2SO4)为99.00%~99.20%浓硫酸,该浓硫酸主要吸收来自焚硫转化工序烟气中的三氧化硫,一级喷淋酸的特点是酸浓度高、温度较高(200℃)、腐蚀性强。二级喷淋酸来自干燥吸收系统,w(H2SO4)为98.3%左右,二级喷淋酸的主要特点是有较高三氧化硫的吸收率,温度较低(60℃)。

2 低温热回收塔二级喷淋酸的选择

低温热回收塔二级喷淋酸根据干吸工序流程的不同,可以选择来自干燥塔酸循环槽、第一吸收塔酸循环槽或第二吸收塔酸循环槽3种方式,二级喷淋酸选择不同,会导致二级吸收三氧化硫的效果有差别。

2.1 三氧化硫对硫磺制酸系统的影响

三氧化硫作为硫磺制酸生产过程中所产生的中间体,是强氧化剂,具有较强的腐蚀性,在系统存在水分的条件容易形成冷凝酸,若冷凝酸存在设备或管道内会造成设备及管道的腐蚀,最终导致泄漏,设备及管道使用寿命将大大缩短。更严重的情况是在三氧化硫暴露在空气中时,三氧化硫和空气中的水分结合生成极具腐蚀性的稀硫酸,从而加速金属的腐蚀,最终造成严重泄漏,影响系统安全稳定运行。

2.2 二级喷淋酸浓度、温度的选择

在低温热回收的生产过程中,热回收塔的二级喷淋尤为关键,首先是二级喷淋的酸浓度,根据三氧化硫吸收率和硫酸浓度、温度关系[1](见图2),该酸w(H2SO4)控制为98.3%为最合适。

从图2还可以看出:同一酸浓度下不同的温度有着不同的吸收率。因w(H2SO4)98%硫酸吸收三氧化硫是一个放热的反应,温度越高越不利于三氧化硫吸收,温度越低越有利于三氧化硫的吸收,但随着温度降低物质传质速度减慢,吸收速率就会降低,此外设备、管道、仪表等需要综合考虑其性能以及安全生产的要求,因此选择合适的吸收温度也是至关重要的。选择w(H2SO4)98.3%且酸温度在60 ℃左右的硫酸作为吸收剂,有利于低温热回收系统的生产及优化。

图2 三氧化硫吸收率和硫酸浓度、温度关系

2.3 二级喷淋酸来源选择

低温热回收工序二级喷淋用的w(H2SO4)为98.3%硫酸的来源,需要结合多方面的考虑。国内硫磺制酸常见的有“3+1”或“3+2”二转二吸工艺流程,二级喷淋的硫酸多来源于第一吸收塔酸冷却器出口,这种工艺成熟也常见,此为多数硫磺制酸带低温热回收二级喷淋的首选。但有一个明显的缺点,就是可调性比较差,因为第一吸收塔作为“3+1”或“3+2”系统中处于第一次吸收的最后一次吸收,含有三氧化硫的烟气先经过低温热回收和烟酸塔吸收后,烟气中三氧化硫的含量大幅下降,当该烟气回到第一吸收塔再次吸收时,由于三氧化硫含量较少,导致一吸塔内酸浓度变化、酸温度变化比较有限,因此在一吸塔吸收系统中w(H2SO4)为98%左右的硫酸的酸温度和酸浓度的可调性是比较差的,往往因为此条件的限制,第一吸收塔酸冷却器的换热面积比较小。在干燥塔和第一吸收塔共用一个循环槽的条件下还需要综合考虑干燥塔的吸收条件,低温热回收二级喷淋酸如果来自第一吸收塔酸冷却器出口限制因素太多,可调性较差。

二级喷淋用硫酸也可以用第二吸收塔酸冷却器出口w(H2SO4)为98%左右的硫酸。其优点是酸温度和酸浓度可调节性强,因为第二吸收塔的烟气是来自二次转化后的烟气,通常为第一省煤器出口,是“3+1”或“3+2”系统中的二氧化硫的最后一次转化和吸收系统中的最后一次吸收三氧化硫。与第一吸收塔相比烟气中的三氧化硫含量比较高,w(H2SO4)为98%左右硫酸在吸收三氧化硫的过程中是一个放热的反应而且第二吸收塔循环槽加水控制酸浓度的过程也是一个放热的过程,在此操作条件下酸温度和酸浓度更易于控制,可调性是第一吸收塔吸收系统所不能比拟的,特别是酸温度的控制,第二吸收塔作为干燥吸收系统的最后一次吸收,在实际生产过程中,将第二吸收塔的上塔酸温度控制在65 ℃左右,能有效吸收烟气中三氧化硫控制硫酸雾的形成。在实际生产过程中,当第二吸收塔的上塔酸温度高于65 ℃时通过第二吸收塔顶部人孔的视镜,可以清晰的看见第二吸收塔内部硫酸雾的情况,此时尾排烟囱干净无可见烟,硫酸雾产生量很少。考虑到硫酸输送过程从第二吸收塔酸循环槽至低温热回收二级喷淋的温降,二级喷淋的酸温度应该在60 ℃附近,这样就能更好满足低温热回收二级喷淋的酸温度要求,当低温热回收二级喷淋的硫酸的温度达到60 ℃时,热回收塔顶部的温度和热回收塔出口烟气管上的温度差距较小,不会造成出塔气体被急冷而形成酸雾,能很好地吸收来自于一级喷淋无法吸收下来的三氧化硫和热量。这不仅能够优化低温热回收系统的生产,又有利于判断二级喷淋的效果。

二级喷淋酸来自第二吸收塔酸冷却器出口,还有一个明显的优点是提升成品酸品质,在硫酸生产过程中,当系统初次开车或者系统经历检修后开车,第二吸收塔循环槽系统的硫酸在很长一段时间内都是浑浊的,这不利于提高或保证成品硫酸的品质。原因是第二吸收塔系统产生的硫酸的量过小,要想将开车初期二吸塔循环系统中的酸完全置换产出需要很长时间,这样就会让脏酸在第二吸收塔循环槽中存在特别长的时间。但是如果低温热回收系统的二级喷淋硫酸来自第二吸收塔循环槽系统那么势必会增加干吸循环槽和第二吸收塔循环槽之间硫酸的互串来维持系统的液位平衡,这些串酸增加了干吸系统之间酸的循环量,大大缩短了第二吸收塔循环槽酸的置换时间,因此短时间内就可以保证成品硫酸的品质。随着系统生产的时间越来越长此优势更加明显,尤其是在系统运行几年大修后开车过程中,因为随着系统生产时间越长,系统内的酸泥、沉积物等杂质会随着时间的推移而聚集在系统内,在检修过后开车过程中系统中会有大量酸泥等沉积物带入系统中,此串酸系统能很快将系统中含有杂质的酸置换出来,杂质置换出来后就能产出品质较高成品硫酸。

3 结语

通过理论分析及结合实际生产过程,低温热回收系统的二级喷淋硫酸来自于干吸系统中第二吸收塔酸冷却器出口具有更多优势,此时w(H2SO4)为98.3%,酸温度为60 ℃左右,不仅有利于优化低温热回收系统的生产条件,而且有利于成品酸质量的提高。