络合铁法脱硫副产物硫磺处理研究

张 伍, 张小兵,卫国锋,裴进群

(1.中国石油西南油气田分公司天然气研究院,四川成都 610213;2.国家能源高含硫气藏开采研发中心,四川成都610213;3.中国石油西南油气田分公司天然气净化总厂,四川成都 610213;4.中国石油长庆油田第一采气厂,陕西靖边 718500)

络合铁法液相氧化还原脱硫是直接转化法,其主要优点是硫回收率高、硫化氢脱除率可达99.9%以上,可把气体中硫化氢脱至10 mg/m3以下,达到直接排放要求。随着环保要求日益严格,络合铁法脱硫将得到更为广泛的应用[1-4]。然而该工艺存在副产硫磺纯度较低的缺点,不纯的副产硫磺将成为固体废物。随着全球对环境及生态保护的高度重视,各国出台一系列法律法规严格控制固体废弃物,如不解决副产硫磺问题,络合铁脱硫工艺应用将会受到限制。

1 络合铁脱硫副产硫磺成分

1.1 硫磺生成反应

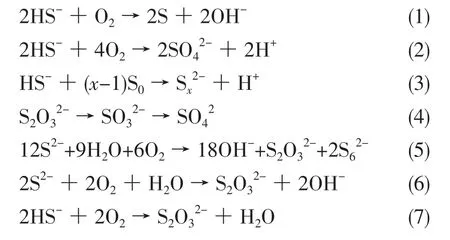

络合铁脱硫过程中,由于脱硫溶液成分复杂,气、固、液三相反应,在生成单质硫磺过程中也会发生一定的副反应,主要反应及副反应如下:

从以上副反应可以看出,络合铁脱硫副反应主要生成以硫代硫酸盐、硫酸盐、多硫化合物为主。为维持反应平衡,副反应生成的盐类由过滤硫磺携带除去,因此络合铁脱硫所形成的硫膏含杂质量较多,主要包括副反应生成盐类、未反应溶液络合剂、表面活性剂和铁离子等成分。

1.2 典型的络合铁副产硫磺成分

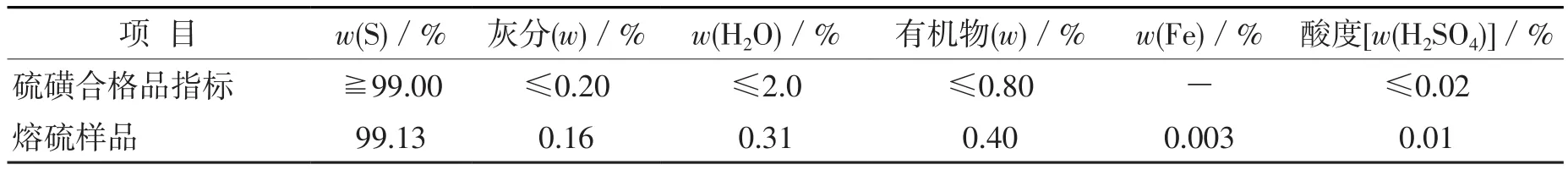

络合铁法脱硫形成的副产硫磺含水及其它盐分,处理不同来源酸性气对工业装置副产硫磺的成分有影响。由于各厂工艺控制参数不同,脱硫溶液组分也有所区别。所副产硫磺成分分析见表1。

从表1可以看出:正常情况下w(S)在70%左右,其中的盐含量和杂质成分使硫磺灰分(w)超过2%,所有副产硫磺在除去水分后均未达到工业硫磺合格品要求,需要进一步处理。

表1 不同装置副产硫磺成分

2 副产硫磺直接处理技术研究

过滤硫饼中所含杂质为副盐和有机杂质,试验采用多级水洗过滤烘干熔硫、w(S)30%硫浆精镏和硫饼直接熔硫方案对比。

2.1 多级水洗熔硫试验

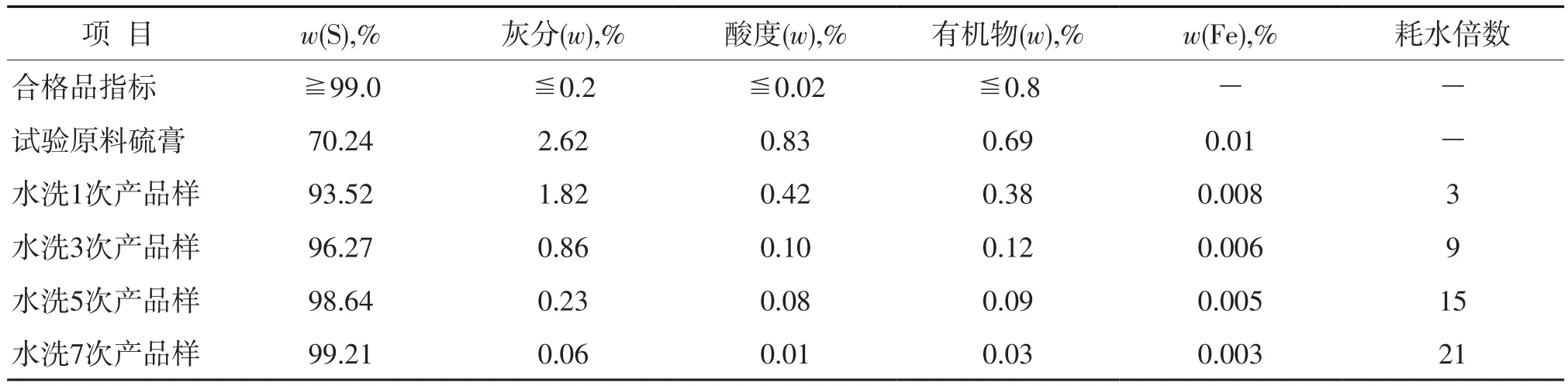

利用不同的盐类在水中的溶解度差异,常温条件下,在实验室内采用去离子水对硫膏进行多级水洗提纯预处理后再进行熔硫处理。在实验室内,把副产硫饼与去离子水按照1∶3的比例进行混合,搅拌均匀,使其形成硫浆液,然后沉降30 min,过滤。滤饼重复以上操作,反复多次,测定每次清洗后的样品,以确定水洗次数对其杂质含量影响。最后清洗样品进行熔硫,得到产品样。不同水洗次数条件下,滤饼分析结果见表2。

从表2可以看出:随着水洗次数增加,水洗硫磺中酸度、灰分、铁以及有机物的含量在不断地降低。粗硫磺经过7次水洗熔硫后,形成的产品硫磺可以达到工业硫磺产品合格品指标要求。由于在水洗过程中有大量的废水产生,对大规模处理副产硫磺不宜使用该方案。

表2 多级水洗硫磺产品含量主要指标

2.2 硫浆精馏

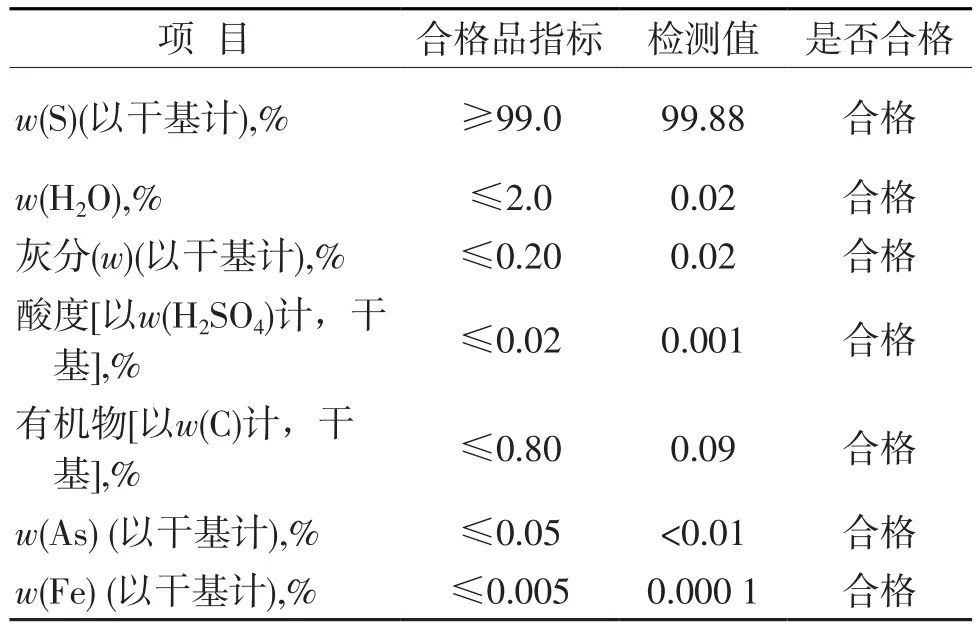

硫浆精馏除杂质法是采用水为介质,通过一精馏塔,在中部形成液硫,下部杂质,上部水蒸气。按照合格工业硫磺产品的要求,对某天然气净化厂络合铁副产硫磺[干基w(S)大于93%]进行精馏除杂质法处理,所得产品分析结果如下表3。

表3 硫浆精馏法硫磺产品成分

从表3可以看出:产品各项指标满足工业硫磺合格品的指标要求,可以作为工业合格品硫磺销售。对于干基w(S)大于90%的副产硫磺可以采用该法处理。目前,已有多套装置采用精制络合铁副产硫磺技术处理副产硫磺[6-7]。该处理技术需要精馏耗能外还会产生一定量的废水,需要配套废水处理装置。

2.3 硫饼直接熔硫

硫饼直接熔融法是直接把副产硫磺经高温蒸发水分,其余部分加热形成液硫,除去上部和下部杂质,取中间液硫冷却,形成产品。天然气净化厂络合铁副产硫磺采用直接熔融处理技术所得产品分析结果如下表4。

硫饼经过高温熔融后,中层形成的样品硫磺,样品硫磺杂质、酸度都明显降低,达到工业硫磺合格品指标。对于采用低浓度自循环工艺络合铁法脱硫溶液的情况,可以考虑直接熔融工艺。所产硫磺可销售给对于工业硫磺要求不高的企业。但在高温下杂质中的络合剂、表面活性剂会碳化形成黑色物质,当大规模生产时,形成质量分数约10%的固体废弃物。副产硫饼中杂质含量越高,产生固废越多。

表4 天然气净化厂络合铁副产硫磺高温熔硫样品指标

2.4 硫饼掺混克劳斯硫磺

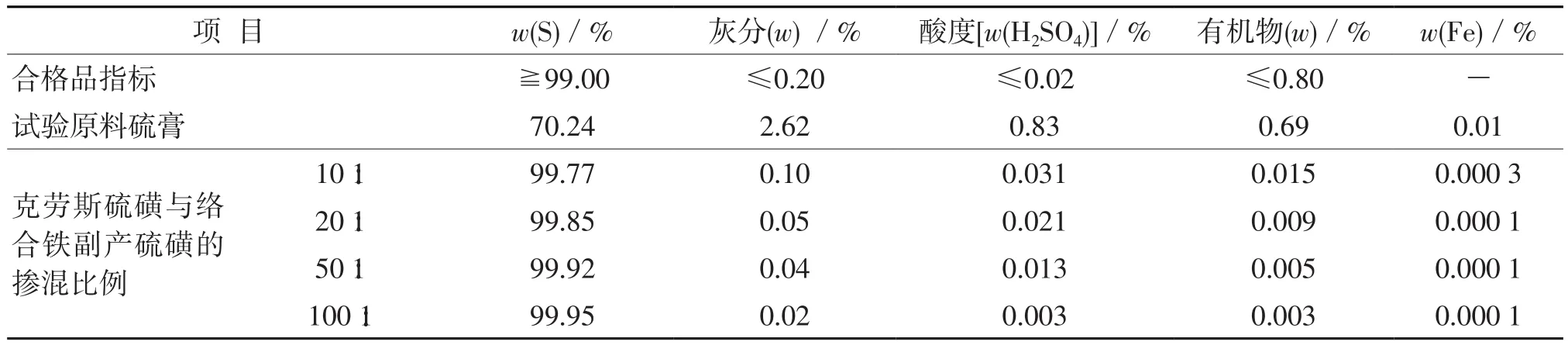

一般情况下,克劳斯硫磺优于优等品工业硫磺指标要求,在克劳斯硫磺产量大的前提下,可以采用掺混的方式处理络合铁脱硫副产硫磺。首先需减少副产硫磺中的水含量,实验室采用强力离心机处理副产硫磺。工业装置可采用高压力机挤压,把硫磺w(H2O)控制在20%以下。表5为克劳斯硫磺与处理后副产硫磺掺混试验结果。

表5 克劳斯硫磺掺混副产硫磺

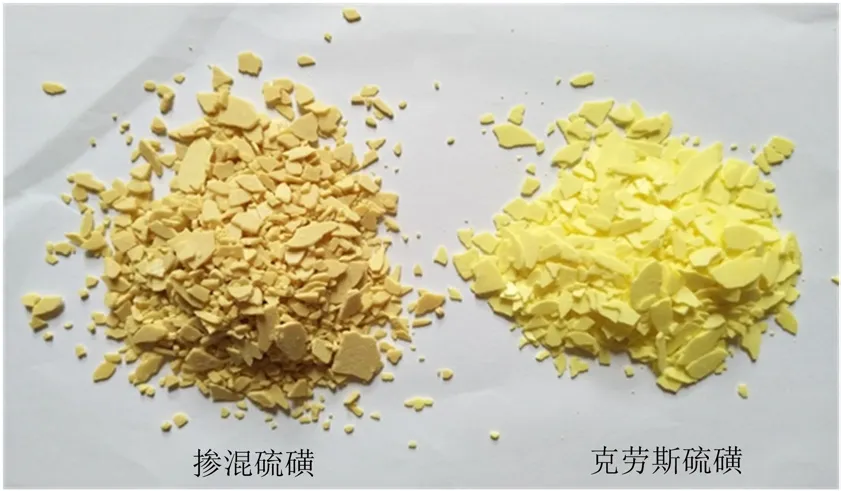

从表5可以看出:克劳斯硫磺与络合铁副产硫磺的掺混比例超过20∶1时,形成硫磺产品超过合格品要求,形成的产品硫磺颜色显浅黄色,如图1。

图1 掺混硫磺与克劳斯硫磺对比

从图1可以看出:掺混后,尽管分析指标可以达到工业硫磺合格品指标,但由于杂质太多,造成成品硫磺颜色失光泽。采用掺混克劳斯硫磺方案需要大量的克劳斯硫磺产量支持,同时络合铁脱硫规模不宜过大,对副产硫饼的含量要求不高。

2.5 溶剂法提纯硫磺

化学溶剂法回收硫磺是指利用可以溶解硫的溶剂从含硫物料中溶解硫,再经提取得到硫磺产品。溶剂种类很多,有无机物和有机物2类。这些溶剂有一个显著特点,就是温度对硫的溶解度影响非常大,利用温差溶解度差结晶硫磺。溶剂法由于目前较少使用,无相关的工业装置。

3 用作其他产品原料

3.1 制硫酸原料

硫铁矿制酸、硫磺制酸、冶炼气制酸是我国硫酸生产的主要方式,目前在我国的硫酸生产企业中以硫铁矿制酸比例约20%[7-8]。

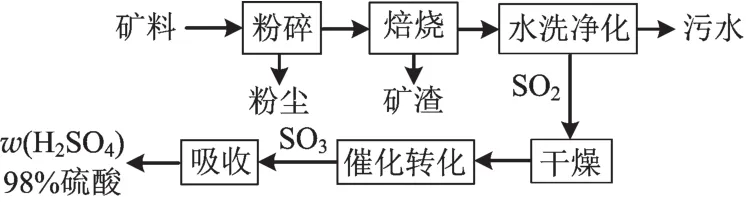

因硫膏属含硫固体,硫含量超过常规硫矿石中硫含量,一般硫膏经干燥后w(S)超过80%,因此可以作为替代硫矿原料,直接制硫酸。硫铁矿制硫酸工艺流程见图2。

图2 硫铁矿制硫酸工艺

一些矿山企业有附属制硫酸装置,生产的硫酸用于内部开矿,因对原料要求不高,并且在熔硫时均设有液硫机械过滤工艺,可以过滤其中的灰分杂质。正常情况下,络合铁液相氧化副产硫磺除去水分之外所含杂质质量分数在10%以下,可以通过在粗硫酸处理工艺中的熔硫过滤除去杂质,达到制粗硫酸原料要求。

3.2 制石硫合剂原料

石硫合剂又名石灰硫磺合剂,是一种由生石灰、硫磺加水熬制而成的红褐色透明液体。石灰硫黄合剂由石灰 、硫磺、加水煮制而成,常用配料质量比为生石灰∶硫磺∶水=1∶2∶10,其中原料含硫、硫酸钙盐和水等。络合铁法脱硫副产硫膏成分可以达到要求。处理途径需要附近有生产石硫合剂的厂家,同时处理量不大。

4 不同处理方案对比

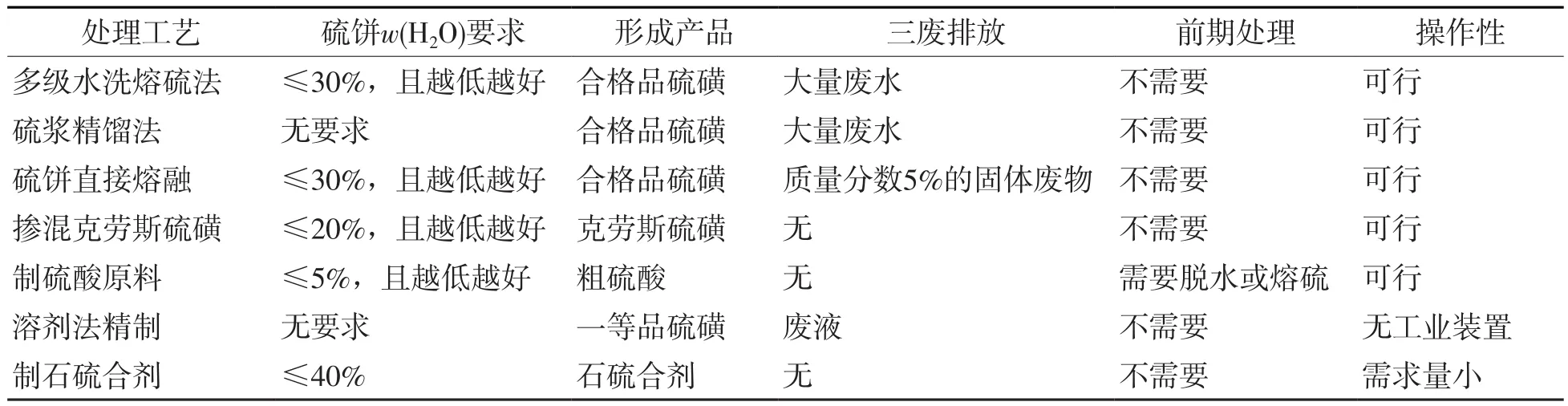

副产硫磺作为固体废弃物处理困难,而且成本较高,因此回收利用是必选之路。熔硫是常用的处理方法,采用熔硫混掺精制工艺可以解决直接熔硫产生的硫磺品质问题。针对不同的络合铁法脱硫应用环境,可采用不同的处理途径。对不同的处理工艺对原料有所要求。硫膏不同处理途径对比见表6。

表6 硫膏不同处理途径对比

不同络合铁法脱硫装置所产生的硫膏成分不同,处理后回收方案不同,可以采取的工艺有所差异。部分方法会产生二次废物,所以选择时需要考虑工艺可行性、经济性等因素。

最为经济可行的方案是不用预处理直接做为下游产品的原料,限于运送条件允许。硫浆精馏和熔硫方案都会产生大量废水,需要有配套废水处理装置。直接熔硫法可以得到合格硫磺产品,但会产生一定量的固废。掺混克劳斯法需要具备大产量克劳斯硫磺配套,溶剂法淬取要求淬取溶剂有较高安全性能。各种不同的处理工艺需要不同的应用环境支撑。

5 结语

对于小规模,离石硫合剂厂和硫酸厂家近的,可以采取与相应的厂家合作,在经简单的预处理后,硫膏可以送就近厂家进行处理。此处理方法为目前最经济处理方案。多级水洗、硫浆精馏和直接熔硫会产生“三废”,有硫浆精馏法工业装置,但对硫饼有一定要求。掺混克劳斯硫磺和溶剂法提纯目前受一定条件制约,均未实现工业化。