环集烟气脱硫尾液副产硫酸镁生产运行实践

李燕梅

(金川集团股份有限公司,甘肃金昌 737100)

金川集团股份有限公司(以下简称金川集团)地处我国主要的生态安全屏障——石羊河流域内陆河边缘,巴丹吉林和腾格里两大沙漠的生态保护敏感区,环境治理和生态保护尤为重要。随着环保要求的日益提高,冶炼厂环集烟气的处理越来越受到重视。环集烟气的经济治理,既可保证冶炼主厂房符合职业卫生的要求,同时又可提升环保指标及硫资源综合回收率,实现环境效益与经济效益的统一。

金川集团已建成镍、铜冶炼环保集气达标治理项目,采用氧化镁法进行烟气脱硫,其脱硫尾液硫酸镁浆液经固液分离后,固体渣进入压滤系统,清液进入酸性废水,不仅增加了酸性废水排放量,还造成了资源浪费。因此,硫酸镁的回收利用十分必要,可实现脱流液的“变废为宝”,使清液循环利用,达到清洁生产和循环经济的目标。

1 环集烟气脱硫系统运行现状

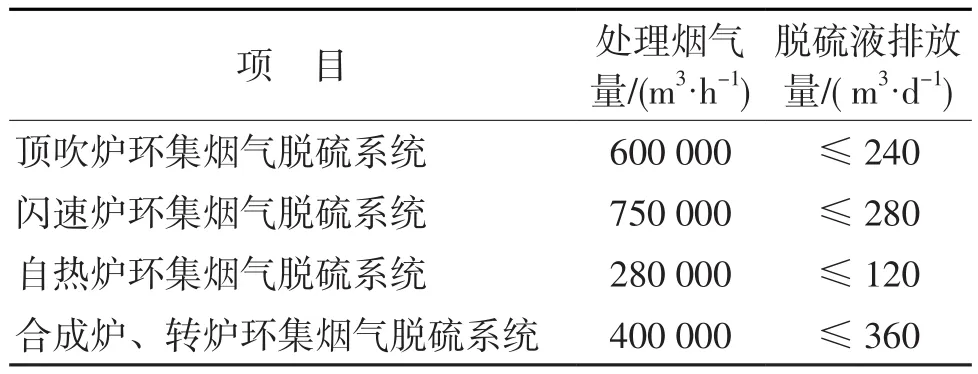

金川集团采用氧化镁湿法脱硫工艺完成4套环集烟气脱硫系统的技术改造,处理烟气量达2 000 000 m3/h,脱硫液排放量约为1 000 m3/d。各系统处理烟气量及脱硫液排放设计值见表1。

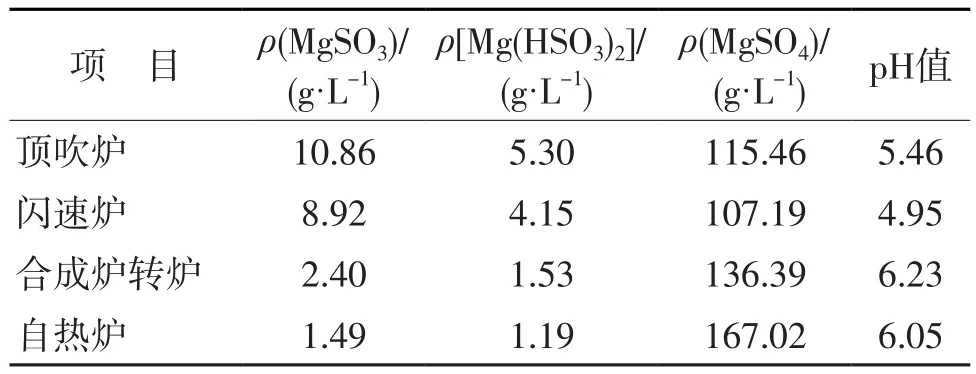

SO2烟气在吸收塔内与吸收浆液逆流接触完成吸收过程,脱硫产物主要为MgSO3和Mg(HSO3)2,再将其氧化为可溶性的硫酸镁进行无害化排放。运行过程中,氧化是通过罗茨鼓风机不断向吸收塔内鼓入空气,这个过程与吸收过程同时进行。各系统脱硫液中主要成份检测分析数据见表2。

表1 各系统处理烟气量及脱硫液排放设计值

从表2可以看出:脱硫液中ρ(MgSO4)平均为132 g/L,与硫酸镁的过饱和区间[ρ(MgSO4)约350 g/L]差值较大,需要进行提浓后回收。由于脱硫系统采用质量分数为85%的MgO脱硫剂,脱硫液中带入了少量二氧化硅、碳酸镁等杂质成分。同时随着脱硫剂对烟气的不断吸收,烟气中的镍、铜、铁、铅、锌、砷等金属也会随着脱硫过程被洗涤下来。因此,脱硫后液须经预处理除杂工艺后进行回收利用,以提升硫酸镁产品质量。各系统脱硫液金属含量分析检测数据见表3。

表2 各系统脱硫液主要成份检测分析数据

表3 各系统脱硫液金属含量分析检测数据(ρ) g/L

硫酸镁在涂料、环境保护、食品加工、医疗卫生等方面都有广泛的应用。硫酸镁系列产品包括无水硫酸镁、一水硫酸镁、七水硫酸镁产品。市面上最常见的是七水硫酸镁,因为它不易溶解,比无水硫酸镁更易称量,便于在工业中进行定量控制。硫酸镁在200 ℃时失去7个结晶水,无水硫酸镁制备过程中需要在200 ℃以上[1]。

据文献报道[2-3],国内采用“三效强制外循环蒸发技术”、“可控式快速降温冷却结晶槽技术”等,实现了镁法烟气脱硫副产物硫酸镁产品的生产。从脱硫液中硫酸镁浓度及重金属含量看出,硫酸镁生产过程中应该配备中和除杂、蒸发浓缩、冷却结晶、干燥包装工序,生产七水硫酸镁产品。

2 七水硫酸镁产品生产运行实践

项目组利用原无水亚硫酸钠生产系统的双效蒸发体系及七水亚硫酸钠冷结晶体系的单系统进行工业化试生产,结合前期过滤除杂→蒸发浓缩→冷却结晶试生产工艺条件[4],为提升产品品质及外观颜色,降低能源消耗,进一步对关键工艺指标控制进行优化,加强生产过程控制。

2.1 七水硫酸镁生产工艺流程

pH值约为5.7的脱硫尾液加入氢氧化钠调节溶液pH值至7.5~8.0,加入除杂剂、絮凝剂除去重金属离子,除杂脱色后进行渣水分离,过滤清液进入双效蒸发器进行蒸发提浓,待料液浓度达到过饱和后进入结晶罐进行8~10 h冷却结晶,结晶料液进行离心分离,w(H2O)约3%的固体颗粒经流化床干燥后进入自动包装生产线。结晶后的母液一部分外排以限制脱硫吸收液中的杂质水平,大部分返回脱硫工序循环提浓。七水硫酸镁生产工艺流程见图1。

图1 七水硫酸镁生产工艺流程

2.2 硫酸镁浓度控制

由于前端配置的氧化镁浆液浓度会影响最终脱硫液中硫酸镁的浓度,所以需要根据入口烟气浓度,摸索浆液浓度与后续脱硫液中硫酸镁含量的对应关系,经过多次试验确定浆液最佳浓度为w(MgO)15%~20%。

另外,脱硫液循环吸收过程中,由于系统自身的蒸发量及带出水分,造成吸收塔液位不断下降,同时随着吸收循环次数的增加,脱硫液pH值逐渐下降。当pH值降低至5.5时,对脱硫塔底部的循环槽进行排渣,排渣完毕后的脱硫废液进入渣水分离设备对脱硫废液进行渣浆分离。经过渣浆分离后的清液回用于氧化镁制浆系统,之后氧化镁的制浆均不采取清水制浆。

运行过程中,需要在保证高脱硫效率的同时,将硫酸镁浓度提高至最佳值(最大可能值),以此降低蒸发过程中的蒸汽消耗。目前脱硫效率达到95%以上的最佳运行硫酸镁浓度ρ(MgSO4)为200 g/L。

2.3 除杂分离

按照HG/T 2680—2009《工业硫酸镁》或者GB/T 26568—2011《农业用硫酸镁》要求,产品对铁、不溶物及外观均有指标要求,通过中和、除杂、分离满足工业或者农业用硫酸镁产品标准。

1)除杂反应。脱硫后液体系平均pH值为5.7,加入少量的氢氧化钠溶液调节体系pH值至7.5~8.0,使杂质在碱性条件下沉降。氢氧化钠的加入既可以除去溶液中的Cu、Fe等重金属离子,又可保持溶液的pH值呈碱性,防止在酸性条件下,加入硫化钠除杂剂时H2S气体溢出。为了除杂效果明显,通过板式换热器对溶液升温后加入硫化钠,在搅拌的条件下,加快反应速率的同时使除杂反应进行得更加完全,提高重金属的去除效率。

2)絮凝沉淀。除杂过程中生成的金属硫化物沉淀,由于沉淀粒度较小、沉降速度慢、沉淀时间有限,为保证沉降效果,加入高分子絮凝剂PAM使金属硫化物形成聚合物快速沉降,进而确保过滤效果,短时间内实现固液分离并脱色,保证产品外观。

2.4 蒸发浓缩

根据硫酸镁的溶解度曲线,在蒸发浓缩过程中严格控制终点波美度36~38[对应ρ(MgSO4)在350g/L以上],强制循环双效蒸发器一效温度105~125 ℃,二效温度70~95 ℃,通过板式冷凝器和真空泵组合而成的真空系统,将其系统真空度控制在40~60 kPa,板式冷凝器主要起冷凝蒸汽的作用,真空泵主要起抽吸不凝气的作用。

蒸发浓缩过程中,要严格控制蒸发器液面,液面过低会使结晶物在加热时析出,降低传热系数,甚至堵塞加热室列管;液面过高,用于气液分离的距离过小,会造成料液的夹带。生产中体系的真空度控制也非常重要,真空度过低会使二效蒸发器和整个系统的传热温差降低,蒸发装置生产能力得不到充分发挥,并使蒸汽消耗增加。

2.5 冷却结晶

将蒸发浓缩液送入夹套釜式结晶罐进行冷却结晶,结晶冷却温度控制在30 ℃以下,低温季节使用凉水塔循环水冷却,高温季节启用冷水机组冷却,结晶8~10 h,结晶完全的料液进行离心分离。

为了得到粒度分布特性好、纯度高的结晶产品,对于夹套式间歇结晶过程来说,准确测定料液的介稳区十分重要,硫酸镁浓度低,会出现不结晶或结晶产量少的现象,硫酸镁浓度高,溶液过于黏稠而无法输送。另外,通过控制结晶器内机械搅拌速率及循环水温度控制冷却速率,进而获得高纯度产品。搅拌转速太快,会导致对晶体的机械破损加剧,影响产品质量;转速太慢,则可能起不到搅拌作用。

2.6 离心分离

结晶物料进入双级卧式活塞离心机进行固液分离,通过调节离心机进料阀大小,调整进入离心机的料液量,确保离心机平稳放料,防止出现稀料,影响物料的含水量,离心分离后七水硫酸镁晶体含有质量分数2%~4%的游离水。分离出的物料经皮带输送机输送至干燥工序,母液进入储罐。

2.7 干燥包装

由于七水硫酸镁固体在温度高于70 ℃受热分解,干燥温度控制在70 ℃以下,湿物料通过进料分散器进入内加热流化床,干燥过程中,由热风和内加热流化床内置式换热器共同提供热量,物料与热风充分接触,提供流化状态的同时物料均匀受热,w(H2O)降为0.1%,然后进入冷却段,由冷却风和内加热流化床内置式换热器共同提供冷却风,使物料进一步降温,降温后的物料经溢流口排出,通过皮带输送至自动包装系统。

3 运行存在的问题

1)由于七水硫酸镁生产系统是在原150 kt/a亚硫酸钠生产系统基础上改造而成,产能较大,尤其蒸发及干燥工艺设备匹配性不是很好,造成系统的汽耗及电耗较高,运行费用较大,很大程度上影响了系统的经济性。

2)在蒸发浓缩过程中蒸发器换热管易结垢,蒸发效率降低,系统连续运行周期短,运行3~4 d就需对蒸发室进行清洗,借鉴亚硫酸钠二次蒸汽冷凝液逆流自动洗效技术,大大减少了洗效时间。在生产过程中仍需加强蒸发过程控制,严格控制料液固含量、蒸汽压力等指标,提高蒸发生产能力。

3)结晶物料的粒度小且分布不均匀,产品纯度还需要提高。冷却结晶时温度及搅拌速率还需进一步摸索优化,同时需研究加入晶种的方式,以控制晶核数量得到粒度大而均匀的高质量结晶产品。

4)七水硫酸镁产品外观略发黑,还需要进一步优化中和除杂过程工艺指标的控制,对除杂剂、絮凝剂的种类、加入量、温度等条件进行优化,以此提高产品质量。

4 结语

金川集团经过摸索实践,将环集烟气脱硫尾气副产硫酸镁经过除杂分离、蒸发浓缩、冷却结晶、离心分离和干燥包装工序,生产七水硫酸镁成品。实践过程中,前端脱硫液中硫酸镁浓度控制非常重要,需要结合入口烟气浓度优化调整氧化镁浆液浓度,确定浆液浓度与脱硫液中硫酸镁含量的对应关系,确保后续蒸发浓缩和冷却结晶的效果,减少蒸汽消耗,提高产品经济性。后续需从影响晶体成长速率因素进行全方面分析研究,对溶液过饱和度、温度、晶种、搅拌等因素逐一进行攻克,得到粒度分布好、纯度高的结晶产品,进而拓展市场,满足客户需求。