不同水化学条件下800合金传热管的均匀腐蚀性能

刘晓强,刘 冀2,孙 伟2,张志明2,孟凡江,王俭秋2,石秀强

(1. 上海核工程研究设计院有限公司,上海 200233;2. 中科院核用材料与安全评价重点实验室,中国科学院金属研究所,沈阳 110016)

蒸汽发生器(SG)是压水堆核电站的关键设备之一,其传热管作为一、二回路之间的压力边界,隔离带有放射性的反应堆冷却剂与不带放射性的二回路冷却剂,把反应堆中产生的热量由压水堆一回路传递给二回路,并具有包容一回路强放射性介质、防止放射性物质进入二回路和释放到环境中去的功能,SG传热管是压水堆核电站(PWRs)的安全防护屏障之一。由于CANDU堆电厂的特殊情况,SG传热管故障还会造成由重水损失而引起的额外经济损失。因此,SG传热管的完整性对于核电厂的安全运行至关重要。

由于800和690合金在高温高压水中表现出的优异耐蚀性,特别是耐应力腐蚀开裂(SCC)性能,800和690合金作为600合金的替代材料,被广泛用作SG传热管材料[1-4]。自1989年和1972年首次使用690和800合金以来,800合金作为SG传热管的使用经验已超过40 a[1,5],主要用于CANDU反应堆和德国技术反应堆。800合金不属于镍基合金,但Ni的质量分数高达33%且Cr的质量分数高达22%,Fe的质量分数为40%~45%。800合金在一回路工况条件下对SCC不敏感,在二回路工况条件下具有很高的耐SCC能力,且在德国(PWRs)和加拿大(CANDU堆)蒸汽发生器现场具有良好的运行经验。CANDU堆的运行经验证明,含量为20%(质量分数,下同)Cr的800合金在使用中具有优异的性能[6-7]。然而,经过长达26 a的使用后,发现少量800合金管在管板内出现二次侧沿晶腐蚀/沿晶应力腐蚀开裂(IGA/IGSCC),这可能与胀管松弛有关[8]。研究表明[9-10],与690合金一样,800合金在酸性条件下也易遭受腐蚀,特别是使用磷酸盐水处理或者有硫化物污染时,会存在氧化条件和酸类杂质,特别是在SG保养期间和启停时应给予关注。根据600合金的运行经验,大部分腐蚀预计会发生在缝隙处或沉积物下。

随着我国核电站数量的增加,材料长期可靠性凸显重要。为了满足60 a设计寿命或更长寿命要求,传热管材料在各类环境中的适用性及可靠性评估需开展更多的研究,深入了解SG传热管的失效机理是有效管理SG老化的关键,特别是传热管材料在非正常特殊运行环境中的相容性问题对核电安全运行至关重要,但这方面的研究报道甚少。故本工作通过高温高压循环水均匀腐蚀测试及电化学测试等,重点研究了SG用国产800合金传热管材料在两种水化学条件下的均匀腐蚀性能及氧化膜特性,以期为800合金传热管的安全运行提供理论指导。

1 试验

1.1 试样

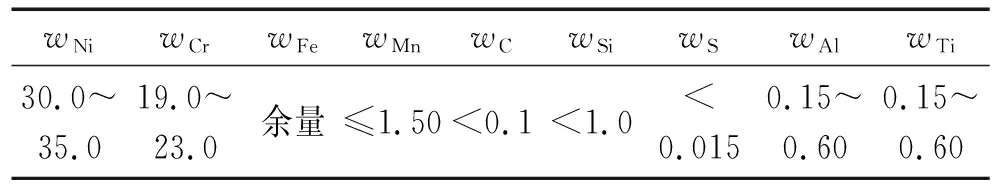

试验用800合金为φ22 mm×1.2 mm管状试样,其主要化学成分见表1。

用砂纸(100~2000号)逐级打磨试样轴向与径向截面,再用金刚石抛光膏机械抛光至表面无划痕。将观察面刻蚀后,利用德国Zeiss公司Axio Lab.A1正置金相显微镜和带有能谱分析系统(EDS)的FEI XL30扫描电子显微镜(SEM)进行微观组织观察。由图1可见:800合金为典型的奥氏体组织,晶粒尺寸较为均匀,呈等轴晶分布,平均晶粒尺寸为30~50 μm,2个方向的金相组织特征基本一致。

表1 800合金传热管材料主要化学成分Tab. 1 Composition of alloy 800 steam generator tubing material %

(a) 轴向

(b) 径向图1 合金800管材的金相组织Fig. 1 Metallographic microstructure of alloy 800 tubing material: (a) axial, (b) radial

1.2 高温高压循环水均匀腐蚀试验

高温高压水均匀腐蚀试验在配备循环回路的纯Ti制高压釜中进行。试验温度和压力分别为300 ℃和10 MPa,试验溶液为去离子水。利用高纯N2、H2和O2控制DH(溶解氢)和DO(溶解氧)两种水化学条件,其中,DH水化学为调整高压釜入口端的DH含量为2.7 mg/L、DO<5 μg/L;DO水化学为调整高压釜入口端的DO含量为2.0 mg/L、DH<5 μg/L。DO条件下试样的累计浸泡时间为725 h;DH条件下试样的累计浸泡时间为1 080 h,以获得一定厚度的氧化膜。试验结束后,利用SEM和双束聚焦离子束系统(FIB)对试样表面膜的表面形貌特征、局部化学组成和截面形貌特征进行观察和分析。

均匀腐蚀试样如图2所示。将管材切割成长10 mm的管段,在圆周方向4等分,切下的圆弧即为均匀腐蚀测试试样。测试时保持管材的原始内、外表面状态,切割面用砂纸(2 000号)机械预磨。

图2 均匀腐蚀及电化学浸泡试验用试样形状Fig. 2 Shape of samples for corrosion test and electrochemical test

1.3 电化学试验

电化学测试在高温高压水循环腐蚀测试系统中完成,所用仪器为Gamry 600+电化学工作站。试验溶液、温度、压力、DO和DH均与均匀腐蚀试验的相同。动电位极化曲线测试时,为了增加去离子水的电导率以获得稳定的测试结果,在溶液中加入5 mg/L K(以分析纯KOH形式添加)。参比电极选用外置式压力平衡Ag/AgCl电极,文中电位若无特指均相对于标准氢电极(SHE)。每次测试前均更换电极电解液,并进行电位校正。在高压釜中稳定24 h后开始电化学测试。首先进行开路电位(OCP)测试,记录60 min后进行动电位极化曲线测试。扫描电位为-0.03~+2 V(vs.SHE),扫描速率为0.5 mV/s。电化学阻抗谱测试(EIS)在稳定不同时长后进行,DH条件下稳定96 h,DO条件下稳定625 h。进行电化学阻抗测试的交流激励电压幅值为100 mV,测试频率为10-3~105Hz。

2 结果与讨论

2.1 高温高压腐蚀试验

由图3(a)可见:试样在DO条件下经725 h腐蚀后,表面覆盖了一层完整的氧化膜:外层连续而致密,主要由颗粒状氧化物组成,氧化物的尺寸为几百纳米至1 μm。利用SEM-EDS对不同形态的氧化物颗粒(图3中数字1和2位置)的化学组成及整体区域扫描分析,结果表明,外层不同位置的颗粒状氧化物的化学组成基本相同,主要由Ni、Cr和Fe氧化物组成。Fe含量最高,约为38%(质量分数,下同),Ni含量比Fe略低,约为30%,而Cr含量相对最低,约为20%。在DH条件下,由于预期表面氧化程度较低,故试验时间延长至1 080 h。由图3(b)可见:试验后的试样表面腐蚀产物仍相对较少,主要由疏松的针片状氧化物以及少量细小的颗粒状氧化物组成。EDS分析结果表明,颗粒状氧化物中的Ni,Cr和Fe含量与基体的基本相同,说明表面氧化膜较薄,局部化学组成分析结果受基体的影响明显。

(a) DO条件

(b) DH条件图3 试样在不同水化学条件下经高温高压腐蚀试验后的表面SEM形貌Fig. 3 SEM morphology of samples after high temperature and high pressure corrosion test under different water chemistry conditions: (a) DO condition; (b) DH condition

为了进一步观察表面氧化膜特征,特别是计算试样在不同条件下的均匀腐蚀速率,利用FIB对两种条件下合金表面形成的氧化膜进行观察,结果如图4所示。由图4可见:试样表面生长的氧化膜连续而致密,具有典型的双层结构,外层即为图3中观察到的氧化物颗粒,内层靠近基体且连续,这与文献中报道的镍基合金和不锈钢等材料在模拟核电高温高压水中生长的氧化膜的截面微观结构特征一致[11-13]。外层较疏松,内层较致密且是由纳米晶构成的具有半导体性质的膜层,内层与基体界面处多呈非晶结构。一般认为,在氧化膜截面多层结构中,内层氧化膜是控制腐蚀的关键,可以起到有效阻止基体元素扩散的作用。在DH条件下,试样表面的氧化膜同样连续而致密,由于在该条件下生长的氧化膜最外层氧化物不连续,故观察到的氧化物应是氧化膜的内层。与DO条件下的相比,DH条件下生长的氧化膜厚度明显减薄。

(a) DO,表面 (b) DO,截面 (c) DH,表面 (d) DH,截面

(e) 图4(b)局部放大图 (f) 图4(d)局部放大图图4 试样在不同水化学条件下经高温高压腐蚀试验后的表面和截面形貌Fig. 4 Surface (a,c) and cross-section (b,d,e,f) morphology of samples after high temperature and high pressure corrosion test under different water chemistry conditions

根据不同条件下800合金表面形成的氧化膜的厚度,进一步计算了其均匀腐蚀速率。为了避免不同位置厚度测量带来的误差,计算时对观察区域内的氧化膜完整面积进行测定,该面积除以试样在观测区域内的长度,即为氧化膜的平均厚度,由氧化膜的平均厚度可以进一步计算得到试样的平均腐蚀速率。结果表明,800合金在300 ℃、去离子水、DO条件下腐蚀725 h后,平均均匀腐蚀速率仅为5.6 μm/a,说明800合金在该环境中具有较低的氧化速率。同理,计算出DH条件下,800合金的平均腐蚀速率仅为1.2 μm/a,比DO条件下的更低。

2.2 电化学试验

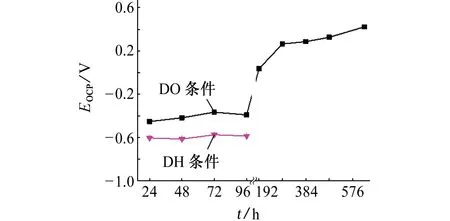

由图5可见:在最初的96 h内,800合金在两种条件下的开路电位(Eocp)均相对比较稳定,随测试时间的延长,EOCP变化不明显,稳定96 h后,开路电位分别为-0.59 V(DH条件)和-0.39 V/(DO条件)。随着腐蚀时间的延长,在DO条件下,800合金的开路电位明显升高,稳定625 h后,EOCP达到0.42 V。开路电位的偏移可能与合金中Cr元素发生部分溶解,向HCrO4-状态过渡有关。

图5 试样在不同水化学条件下的开路电位测试结果Fig. 5 Test results of OCP of samples under different water chemistry conditions

由图6可见:DO条件下,试样自腐蚀电位约为-0.03 V,腐蚀电流密度约为6.9×10-6A/cm2,无钝化区;DH条件下,试样的自腐蚀电位更负,约为-0.63 V,腐蚀电流密度约为7.8×10-6A/cm2。这说明,尽管试样在这两种条件下的自腐蚀电位差异较大,但自腐蚀电流均处于较低水平。另外,相比于在DO条件下的,800合金在DH条件下表现出明显的钝化区,钝化电位区间约300 mV,维钝电流为1.2×10-5~3.5×10-5A/cm2。

图6 试样在不同水化学条件下的动电位极化曲线Fig. 6 Potentiodynamic polarization curves of samples under different water chemistry conditions

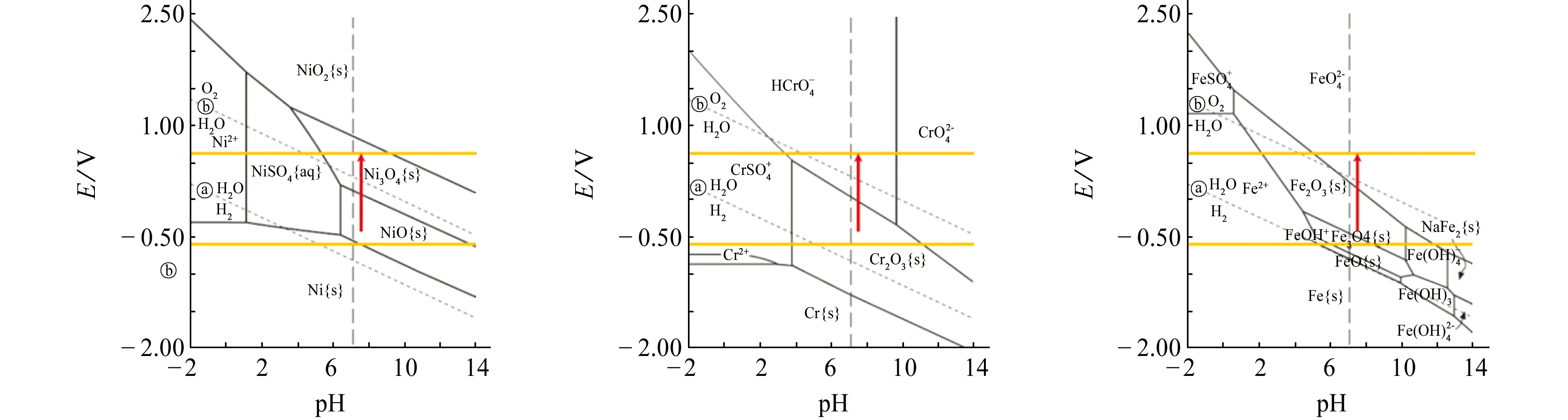

为了更好地理解800合金的电化学热力学行为,参照300 ℃时Fe-H2O、Cr-H2O和Ni-H2O体系的E-pH图[1](图7)。含5 mg/L K的溶液在300℃时的pH为7.5,800合金在DO条件下的自腐蚀电位从-0.39 V至稳态的0.42 V,从E-pH图可知,随着电位的升高,Cr从Cr2O3氧化膜逐渐过渡到可溶性的HCrO4-;Fe从较稳定的Fe2O3相逐渐过渡到可溶性的FeO42-;Ni从NiO转化为Ni3O4。这说明此时在该条件下试样表面的富Cr保护性氧化物会逐渐发生溶解,因而当氧含量升高,由于溶液中的O提高了合金与溶液界面的电位差,此时动电位极化曲线跳过了较宽的钝化区,整个过程偏向活性溶解,试样呈现无明显的钝化区和较大的电流密度。但由于800合金元素平衡性较好,尽管其氧化膜发生了一定程度的Cr溶解,由于其含有较高量的Fe,足以使其形成铁的氧化物以及Ni的氧化物,这些尖晶石氧化物可以进一步降低Cr的溶解速率,此时氧化物与基体边界处的Cr仍处于较高的水平[14]。

(a) Ni-H2O (b) Fe-H2O (c) Cr-H2O图7 300 ℃时Fe-H2O、Ni-H2O和Cr-H2O系的E-pH图[1]Fig. 7 Potential-pH diagrams of Fe, Ni and Cr calculated at 300 ℃[1]

在DH条件下,合金的EOCP更低,降至-0.6 V附近,此时Fe和Cr的稳定存在形式分别是Fe2O3和Cr2O3,表现出明显的钝化区。因此,从热力学来说,为了确保800合金具有较好的耐蚀性,运行期间的氧化还原电位宜为-0.6~0.0 V。

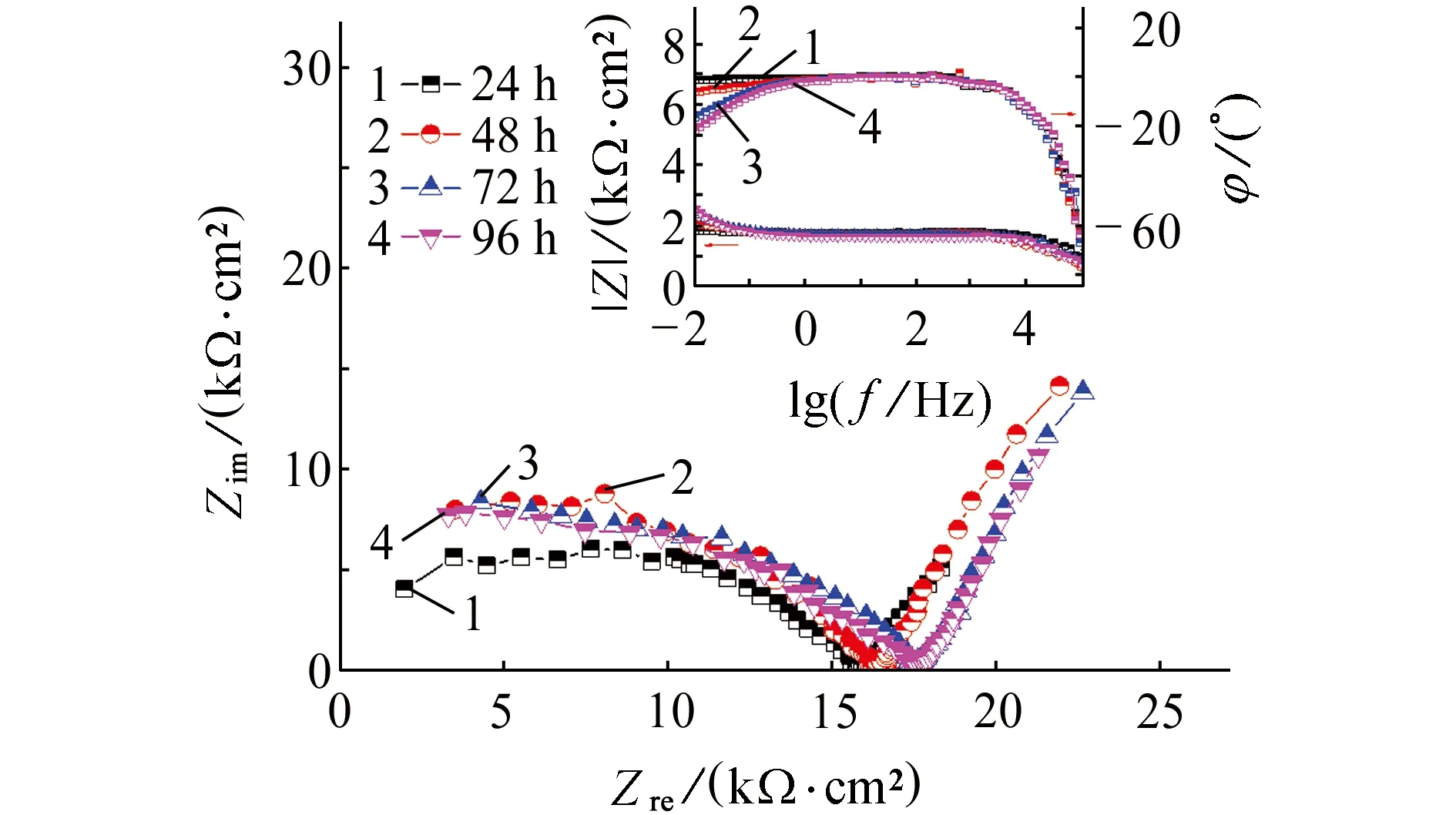

由图8可见:800合金的Nyquist曲线由 2 个容抗弧组成,随着浸泡时间的延长,800合金的阻抗值呈增长趋势,浸泡72~96 h,800合金表面阻抗值增长趋势减小,说明浸泡72 h,合金表面将形成稳定的氧化膜结构。容抗弧的直径与耐蚀性相关,直径越大,耐蚀性越好。

Bode谱在高频向中低频转变过程中曲线的斜率发生了明显变化,说明钝化膜出现了2个时间常数。其中高频部分代表电荷或参与反应的物质通过表面疏松层的过程,而在中低频出现的另一时间常数则说明试样表面还有一层附着能力强的致密层。

试样在浸泡不同时间条件下的电化学阻抗谱表现相似,在高频区为一个压扁的小半圆,低频区则为压扁的不完整半圆。这种半圆称为容抗弧,即在高频与低频区各有一个容抗弧。在等效电路中则表现为两组电容-电阻元件。根据相关核电材料在高温高压水环境中的研究成果[13-17],采用R-(RQ)-(RQ)型等效电路进行拟合,如图9所示。其中,RS为溶液电阻;Rp为电荷转移电阻,代表氧化膜外疏松层,CPEp为双电层电容;Rb为氧化膜电阻,代表氧化膜内部致密层,CPEb为氧化膜电容。

(a) DO条件

(b) DH条件图8 试样在DO和DH水化学环境中浸泡不同时间的电化学阻抗谱Fig. 8 EIS of samples after immersion in DO (a) and DH (b) chemistry environments for different times

图9 EIS的等效电路拟合Fig. 9 Equivalent circuit used for simulating EIS

由于800合金在高温高压去离子水环境中形成氧化膜的复杂性,考虑到生成钝化膜的局部不均匀性等引起的弥散效应,在等效电路中常用常相位角元件CPE来代替纯电容元件C。CPE 的阻抗可用式(1)计算:

ZCPE=(jw)-n/T

(1)

式中:T和n为CPE常数,T是与界面情况相关的常相位角元件的常量,n表示弥散效应的程度。根据图9的等效电路对图8进行拟合,其中溶液电阻Rs约为105Ω·cm2,得出Rp与Rb随浸泡时间的变化情况,结果如图10所示。可以看出,随着浸泡时间延长,总体趋势变化并不大,DO条件下Rp为1.2~1.6×104Ω·cm2,Rb为1.7~2.0×104Ω·cm2;DH条件下,Rp为6.7~7.6×103Ω·cm2,Rb为5.2~6.1×103Ω·cm2。DO条件下的阻抗值高于DH条件下的,这可能与其表面氧化膜较致密有关,在DO条件下,试样表面较快生成致密的钝化膜,表面状态均匀一致,且Rp随着时间的增长而增长并趋于稳定,即电荷在钝化膜内转移时所遇到的阻力较大,说明氧化膜保护性较好。但从Rb值来看,随着浸泡时间延长出现降低趋势,说明表面钝化膜会发生一定程度的均匀溶解,这也进一步证实了图6极化曲线的结果。相比在DH条件下的,DO条件下的Rp和Rb尽管略小,但随着浸泡时间的增长,呈现较稳定的趋势,说明表面氧化膜较为稳定。

图10 试样在不同高温高压水化学环境中的Rp和Rb随浸泡时间的变化曲线Fig. 10 Change curves of immersion time vs Rp and Rbof samples in different high temperature and high pressure water chemistry environments

3 结论

通过在模拟高温高压循环水中的浸泡试验及电化学试验,研究了800合金传热管材料在含氧条件及含氢条件下的均匀腐蚀速率及氧化膜特征:

(1) 800合金传热管在DO和DH条件下的平均均匀腐蚀速率均很低,分别为5.6 μm/a和1.2 μm/a。氧化膜为内外双层结构,内层连续而致密,外层主要由颗粒状氧化物组成,氧化物的尺寸约几百纳米至1 μm。

(2) 800合金传热管在300 ℃高温高压DH水环境(即正常运行工况)中,具有较稳定的电化学特征和明显的钝化区;而在DO环境中,随着浸泡时间的延长,在96 h后,开路电位会发生明显的升高,开路电位由-0.39 V逐渐升高至0.42 V呈现出无明显的钝化区,但自腐蚀电流密度未有明显提高,其阻抗值较大,说明合金表面仍具有较稳定的氧化膜结构。