表面机加工对奥氏体不锈钢氧化膜耐腐蚀性能的影响

(中广核工程有限公司 设备采购与成套中心,深圳 518124)

奥氏体不锈钢由于优良的力学、腐蚀和切削加工性能,广泛应用于化学、能源、海洋装备等领域[1-5]。304L和316L不锈钢在核电站结构材料中广泛应用,包括一些关键结构材料,如一回路主管道。工件在服役前的最后一道加工工序一般为机械冷加工,如车削、铣削、磨削、抛光等,铣削是最常见的表面机加工方式之一。虽然机械冷加工可以改善材料表面的粗糙度,但是由于切削力较大,对试样表面的微观组织影响也较大。岳彩旭等[6]在研究高强度钢时发现,经过机加工后的试样横截面会出现一层明显的变质层,且变质层会对材料的微观组织和力学性能产生显著的不良影响。ZHANG等[7]在研究316L不锈钢机加性能时也发现了类似的现象,从变质层的横截面可以清楚观察到机加工对试样表面的影响,试样最外层的晶粒发生严重变形,甚至形成纳米晶。

在核电站高温高压水环境中,表面机械冷加工对材料微观组织的影响会进一步影响奥氏体不锈钢的服役性能。WANG等[8]对比研究了铣削、抛光、打磨三种不同的表面处理方式对316不锈钢表面氧化膜形成的影响,结果表明,铣削加工后形成的氧化膜质量最差。HAN等[9-10]在研究182镍基合金时发现,电解抛光试样和硅酸盐浆料抛光试样在高温高压水环境中形成氧化膜的机理不同,这进一步导致了其应力腐蚀开裂机理不同。电解抛光试样,其发生沿晶开裂的概率降低,而硅酸盐浆料抛光试样则易发生沿晶开裂。SARATA等研究了304L不锈钢的表面状态对氧化膜形成特征的影响,也发现经过抛光后试样形成的氧化膜质量较差[11]。目前,铣削加工后,304L和316L不锈钢表面形成氧化膜的点蚀和应力腐蚀性能均不清楚,而这对核电站关键结构材料的服役安全至关重要。

本工作以304L和316L不锈钢为研究对象,通过高温高压水环境中的浸泡试验研究铣削加工参数对这两种材料表面氧化膜的点蚀及应力腐蚀性能进行评价。以期为核电站结构材料加工工艺的选择提供数据支撑。

1 试验

1.1 试样

试验材料采用304L和316L两种奥氏体不锈钢,热轧后在1 100 ℃固溶处理,其化学成分如表1所示。对两种材料进行表面铣削加工,加工参数如表2所示,对加工后试样进行编号,304L和316L不锈钢分别标记为C和D,三组机加工参数分别标记为1、2、3,C0和D0试样代表抛光后的试样,用于对照试验。

表1 两种奥氏体不锈钢的化学成分Tab. 1 Chemical composition of two austenitic stainless steels %

表2 两种奥氏体不锈钢的铣削加工参数Tab. 2Milling parameters of two austenitic stainless steels

1.2 试验方法

1.2.1 高温高压试验

试样表面用砂纸(80~1 200号)逐级打磨(机加工面除外),并用酒精和去离子水清洗干净,然后在300 ℃的高温高压釜中进行氧化试验。为了与机加工试样进行对比,部分试样一个面进行抛光处理,其他表面也用砂纸(80~1 200号)逐级打磨,然后一同放入高温高压釜中进行高温高压试验(试样记为C0和D0)。所有试样均一端打孔,用铁丝(与试样材质相同)将试样悬挂在支架上,使其在溶液中浸泡不同时间,待表面成膜后进行试验。

1.2.2 电化学试验

电化学测试采用Salarton公司生产的12608W型电化学工作站完成。极化曲线(Tafel)测试用溶液是3.5%(质量分数,下同)氯化钠溶液,试验温度为25 ℃。试验采用三电极体系,参比电极是饱和甘汞电极(SCE),辅助电极是铂电极,工作电极是试样。极化曲线测试过程中,起始扫描电位为Ecorr-0.2 V,当腐蚀电流达到100 μA时扫描结束,扫描速率为0.02 V/min。

1.2.3 沸腾氯化镁浸泡试验

按照ASTM G36-94 (Reapproved 2013) (Standard Prictice for Evaluating Stress Corrosion Cracking Resisitance of Metals and Alloys in a Boiling Magnesium Chloride Solution)标准评价材料的应力腐蚀开裂敏感性,试验溶液为饱和沸腾氯化镁溶液。将试样依次用去离子水、酒精清洗干净备用,在锥形瓶中加入1 kg六水和氯化镁,并加入10 mL水,然后采用电热板加热溶液至(155±1) ℃,此时氯化镁的质量分数为42%。待溶液达到预定温度后,将试样放入锥形瓶中,试样用白色生料带系住,悬挂于锥形瓶内,以防止试样与锥形瓶内壁接触影响实际试验温度。在溶液中浸泡2 h后,取出试样并依次用去离子水和酒精清洗干净,吹干后备用。

2 结果与讨论

2.1 氧化膜的点蚀性能

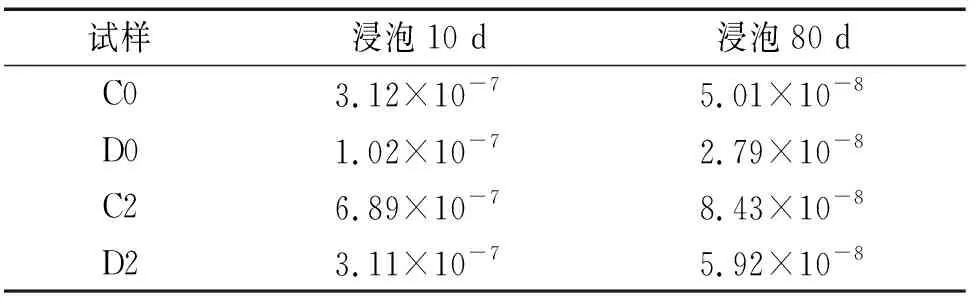

由图1可见:随着浸泡时间从10 d增加到80 d后,抛光试样(C0,D0)和机加工试样(C2,D2)的腐蚀电流密度降低,耐蚀性明显增加。在相同的浸泡时间条件下,对于同种材料,抛光试样的耐蚀性明显高于机加工试样的,铣削加工参数对试样耐蚀性的影响不大。在相同的试验条件下,316L不锈钢的腐蚀电流密度低于304L不锈钢的(见表3)。在高温高压水环境中,随着浸泡时间的延长,抛光态不锈钢表面的氧化膜会变厚,内层氧化膜的厚度会增加,其对基体的保护性也会更好,耐蚀性也更好。机加工试样因形成的氧化膜致密性较差,故对基体的保护性较差[2,12-14]。

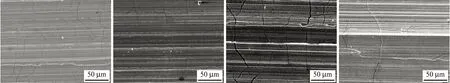

由图2可见:电化学试验后,试样表面均发生腐蚀,机加工后的试样表面氧化膜多处形成点蚀坑、腐蚀发生的区域较大,且形成的点蚀坑较深;而抛光态试样一般仅在少数几个地方发生点蚀,且点蚀坑较浅。这归因于机加工试样表面在铣削过程中造成了多处损伤,形成的氧化膜缺陷也比较多,电化学测试过程时容易在这些缺陷处萌生点蚀坑。而抛光态试样表面一般不易出现显著的损伤,因此在电化学测试过程中出现的点蚀坑也比较少。

图1 抛光态和机加工试样在试验溶液中浸泡不同时间后的极化曲线Fig. 1 Polariztion curves of polished and machined samples after soaking in test solution for different times

表3 抛光态和机加工试样在试验溶液中浸泡不同时间后的腐蚀电流密度Tab. 3 Corrosion current density of polished and muchined samples after soaking in test solution for different times A/cm2

(a) C0,10 d (b) C2,10 d (c) C0,80 d (d) C2,80 d

(e) D0,10 d (f) D2,10 d (g) D0,80 d (h) D2,80 d图2 试样经不同浸泡时间极化曲线测试后的表面SEM形貌Fig. 2 Surface SEM morphology of samples after polarization curve test for different soaking times

2.2 应力腐蚀开裂行为

由图3可见:在300 ℃高温高压环境中浸泡10 d,表面形成氧化膜的试样在沸腾氯化镁溶液中会发生应力腐蚀开裂。需要说明的是,机加工后试样表面会存在较大的残余应力,有发生应力腐蚀开裂的倾向。

(a) C1 (b) C3 (c) D1 (d) D3图3 预先在高温高压环境中浸泡10 d后试样经2 h沸腾氯化镁试验后的表面形貌Fig. 3 Surface morphology of samples after immersion in high tempercture and high pressure enviromment for 10 d previouly and then 2 h boiling magnesium chloride test

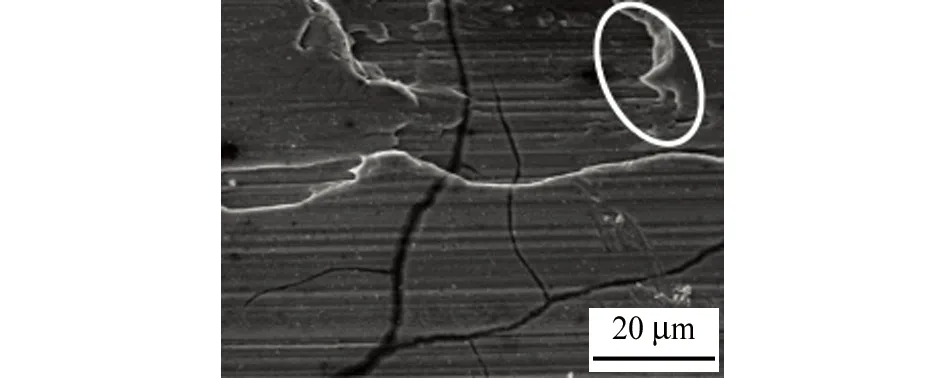

由图4可见:相比于在高温高压环境中浸泡10 d的试样,当浸泡时间延长到20 d,经沸腾氯化镁试验后,试样表面裂纹萌生数量无明显变化,应力腐蚀试验后试样表面仍然有清晰可见的氧化物颗粒。但是,在沸腾氯化镁试验过程中,部分氧化膜会遭到破坏,如图5所示,这归因于机加工,经20 d高温加压水浸泡后,虽然表面会形成一层氧化膜,但该氧化膜的致密性较差,且内层膜薄不完整,对基体的保护性有限,因此在应力腐蚀试验过程中会导致氧化膜的腐蚀和脱落。

由图6可见:延长预浸泡时间至40d,经过2h沸腾氯化镁试验后,试样表面出现了大量点状腐蚀痕迹。这归因于试样经过长时间的浸泡后,机加工变质层处形成的氧化膜质量变差,有大量疏松的氧化物形成。但疏松的外层氧化膜不能提高试样表面的耐蚀性,在进行沸腾氯化镁试验时仍然容易发生腐蚀,产生较多的点蚀坑。由图7可见:部分区域的氧化膜出现开裂的现象,在主裂纹附近观察到萌生的小裂纹,这是浸泡过程中形成的氧化膜在沸腾氯化镁溶液中开裂产生的。据文献报道[15-16],当试样表面形成疏松氧化膜时,体积会发生显著变化,形成的氧化膜会产生内应力,在苛刻的沸腾氯化镁溶液环境和残余应力的共同作用下会发生开裂。虽然随着浸泡时间的延长,形成的氧化膜厚度增加,耐蚀性增强,但这归因于内层膜的进一步形成,而外层膜仍然疏松,外层膜的腐蚀仍然会发生。综上所述,机加工试样浸泡后形成的氧化膜对材料应力腐蚀开裂无保护作用,部分区域还可能促进应力腐蚀裂纹的扩展和试样表面的腐蚀。

(a) C1 (b) C3 (c) D1 (d) D3图4 预先在高温高压环境中浸泡20 d的试样经2 h沸腾氯化镁试验后的表面形貌Fig. 4 Surface morphology of samples after immersion in high tempercture and high pressure enviromment for 20 d and then 2 h of boiling magnesium chloride test

(a) C1

(b) D1图5 试样表面氧化膜在沸腾氯化镁溶液中的腐蚀和脱落形貌(预先在高温高压环境中浸泡20 d)Fig. 5 Corrosion and exfoliation morphology of oxide film on the surface of sample in boiling magnesium chloride solution (immersion in high temperature and high pressure solution for 20 d previously)

3 结论

(1) 电化学研究结果表明,随着浸泡时间的延长,抛光试样和机加工试样表面氧化膜的耐蚀性均有所增强,但机加工试样表面的氧化膜耐蚀性远不如抛光试样的。

(2) 电化学试验后,抛光试样表面点蚀坑较少,且点蚀坑较浅;机加工试样表面萌生的点蚀坑较多,且点蚀坑较深。

(3) 沸腾氯化镁试验结果表明,在300 ℃高温中浸泡20 d的机加工样表面氧化膜会发生腐蚀,浸泡40 d的试样表面氧化膜会发生腐蚀且部分膜会发生开裂。因形成的氧化膜质量差,在高温高压水环境中浸泡不能减缓机加工试样的应力腐蚀开裂。

(a) C1 (b) C3 (c) D1 (d) D3图6 预先在高温高压溶液中浸泡40 d的试样经2 h沸腾氯化镁试验后的表面形貌Fig. 6 Surface morphology of sample after being immersed in high temperature and high pressure water for 40 d and then 2 h of boiling magnesium chloride solution

(a) C3

(b) D3图7 试样经沸腾氯化镁试验后的表面氧化膜开裂形貌(预先在高温高压水中浸泡40 d)Fig. 7 Surface oxide film cracking morphology of samples after boiling magnesium chloride test (immersion in high pressure and high temperature solution for 40 d previously)