微观组织对17-4PH马氏体不锈钢冲击韧性和点蚀敏感性的影响

(大亚湾核电运营管理有限责任公司,深圳 518000)

17-4PH(0Crl7Ni4Cu4Nb)不锈钢是以Crl7型马氏体不锈钢为基础发展的低碳马氏体沉淀硬化不锈钢。由于它具有良好的力学性能,较好的耐蚀性和耐高温性能,且其热处理工艺相对简单,被广泛应用于核电站的安全阀阀杆、设备的紧固件、设备轴承、堆内构件等核级部件。但由于热处理制度的不规范,服役时间的延长,材料组织存在差异或发生转变,会引起17-4PH不锈钢综合力学性能,尤其是冲击韧性的降低。同时造成点蚀电位负移,钝化膜保护性下降,在一定的环境中可能发生点蚀、应力腐蚀或氢脆破裂,导致部件失效[1-4]。

由腐蚀所引起的17-4PH不锈钢部件的失效约占其总失效事件的50%,而热处理后的组织差异或服役过程中的组织演变是引起17-4PH不锈钢发生腐蚀的重要因素。目前,已有部分学者研究了中温长期时效对17-4PH不锈钢力学性能的影响[5-8]。王均等[9]对350 ℃下长期时效的17-4PH不锈钢进行了动态断裂韧性和时效脆化研究。彭艳华等[10]研究了长期时效对17-4PH不锈钢拉伸性能的影响。而有关热处理后微观组织对17-4PH 不锈钢的力学性能,点蚀敏感性的影响则鲜有报道。因此,本工作以不同微观组织的核电站紧固件材料17-4PH不锈钢为研究对象,采用电化学性能测试、点蚀试验以及力学性能分析等研究了17-4PH微观组织与力学性能的内在关系,分析了微观组织对17-4PH不锈钢在含3.5%(质量分数,下同)Cl-试验溶液中的电化学行为,以及三氯化铁浸泡下的点蚀速率变化,以期为17-4PH材料构件在电厂高温服役环境中的工程应用及服役寿命评估提供参考。

1 试验

1.1 试样

试验材料为国内某核电站提供的紧固件用17-4PH不锈钢,其化学成分见表1。首先从紧固件上截取1~4号棒状试样,分别对1~4号试样进行如下处理:1号试样进行固溶(1 040 ℃)处理(简称固溶试样);2号试样进行固溶(1 040 ℃)+调质(830 ℃ 0.5 h+空冷)处理(简称调制试样);3号试样进行固溶(1 040 ℃)+调质(830 ℃ 0.5 h+空冷)+时效(600 ℃,4 h)处理,4号试样进行固溶(1 040 ℃)+调质(830 ℃ 0.5 h+空冷)+时效(500 ℃,3 h)处理,3号和4号试样均简称时效试样。采用线切割方式加工试样。力学试验用试样均为标准试样,电化学测试用试样尺寸为10 mm×10 mm×3 mm,点蚀试验用试样尺寸为25 mm×10 mm×3 mm。试验前,所有试样均用砂纸(100~800号)逐级打磨,然后用去离子水和酒精清洗干净,干燥后放置于干燥皿中备用。

表1 17-4PH不锈钢的化学成分Tab. 1 Chemical composition of 17-4PH stainless steel %

1.2 试验方法

在实际生产中,17-4PH不锈钢的冲击性能检测要求是测试其在0 ℃的Charpy V型冲击功,为了与实际生产相一致,冲击试验温度选定为0 ℃。

电化学试验在Gamry34008电化学工作站上完成,采用经典三电极体系,辅助电极为Pt电极,参比电极为标准饱和甘汞电极(SCE),17-4PH不锈钢试样为工作电极。试验溶液为3.5% NaCl溶液,试验温度为室温。

点蚀性能测试按GB/T 17897-1999《不锈钢三氯化铁点腐蚀试验方法》进行,每组各3件分别在(35±1) ℃的3%三氯化铁溶液进行48 h浸泡腐蚀,试验结束后采用机械方法+超声波方法清除腐蚀产物并干燥处理,根据腐蚀前后的质量损失计算腐蚀速率。

2 结果与讨论

2.1 微观组织特征

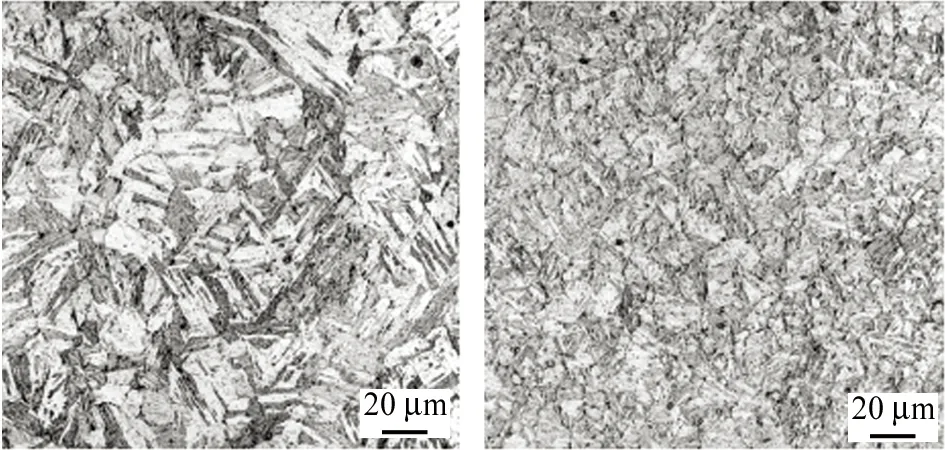

由图1可见:经过固溶处理的1号试样,其显微组织为板条马氏体,且马氏体板条较宽。淬火过程中,马氏体转变速度很快,组织内部产生很大的内应力,所以淬火马氏体内部会产生大量高密度的位错,高密度的位错和淬火空位,促进了调质和时效处理过程中沉淀相的析出[11]。增加调质处理,细化组织的同时也促进了ε-Cu、M23C6、NbC等二次相的析出和长大,见图1(b)。3号和4号试样的共同点在于其显微组织均为细针状马氏体+析出时效硬化相(ε-Cu、M23C6等),与4号试样相比,3号试样经较高温度,较长时间时效后,从基体中析出的沉淀硬化相增大甚至粗化,析出物之间的距离增大,弥散度降低。

2.2 微观组织对17-4PH不锈钢力学性能的影响

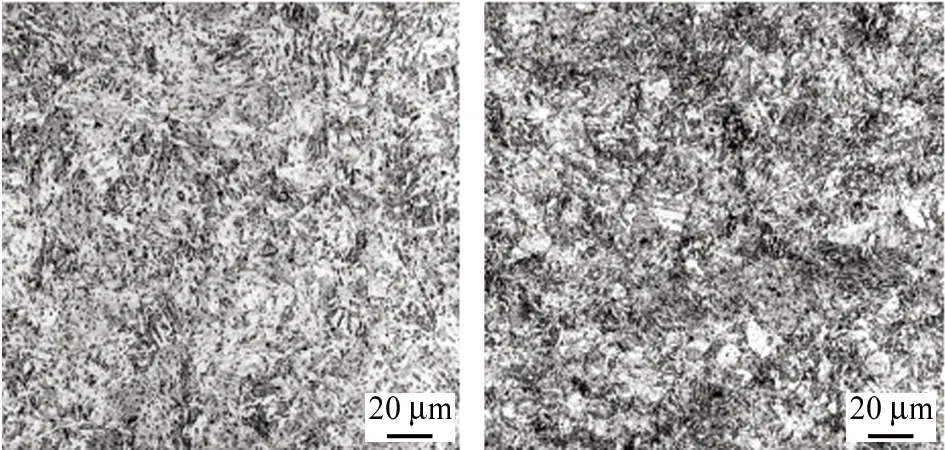

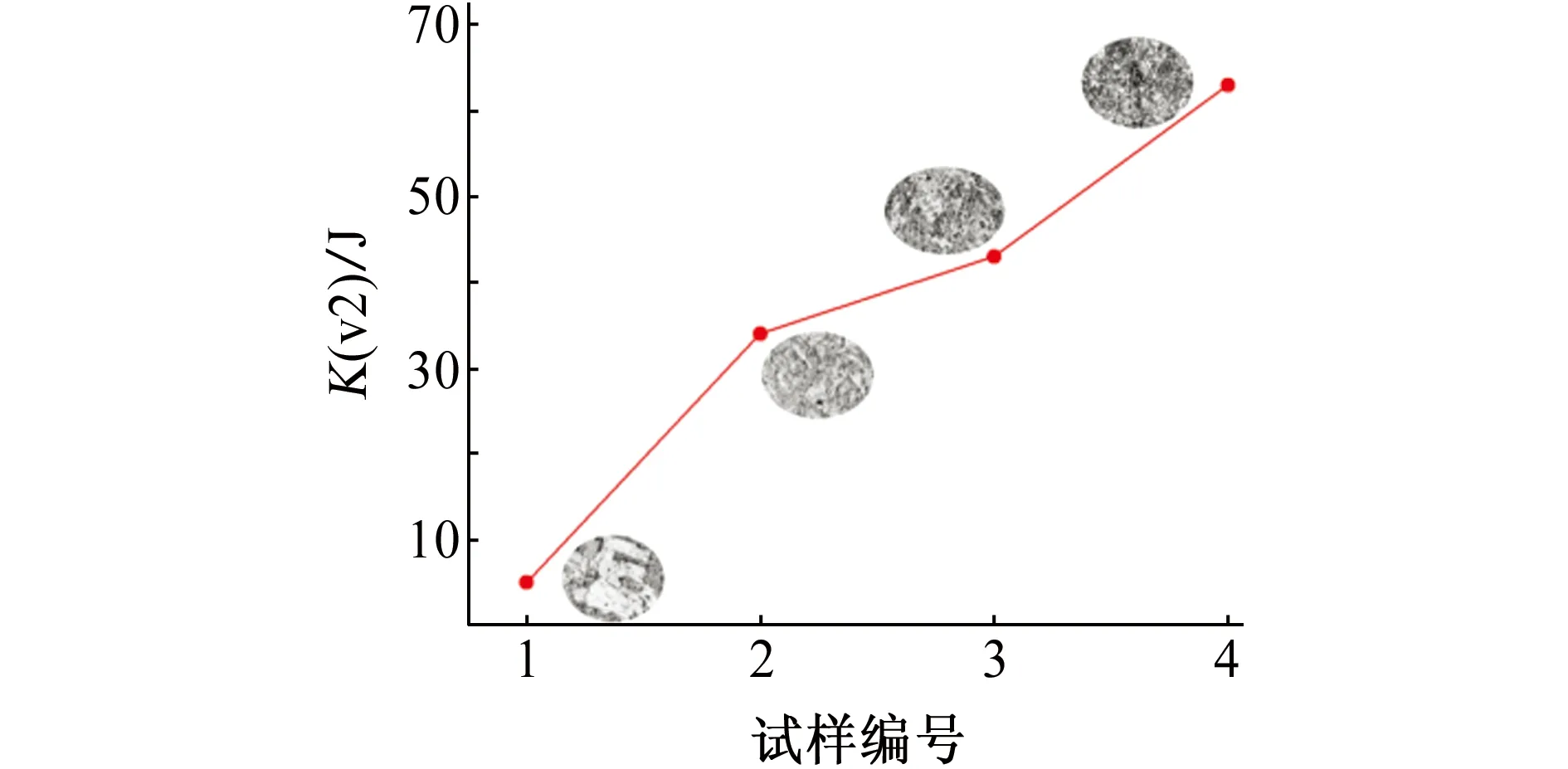

17-4PH不锈钢固溶处理后虽然形成了含高密度位错的板条马氏体,但马氏体间距粗大,加上NbC等析出物数量少,析出强化作用较小。因此,仅采用固溶处理的17-4PH不锈钢具有较高的拉伸强度,而冲击韧性极低,断口呈明显的脆性断裂,见图2~4。调质处理后,马氏体板条细化。间距减小,加之析出物数量增多,使材料强度降低,韧性大幅提高。表现在断口形貌上,则纤维区和剪唇区比例增加,放射区比例减小,呈准解理断裂。而时效处理后,二次相的析出和组织变化特征明显,马氏体板条进一步细化,ε-Cu、M23C6、Nb(C,N)等析出量增多且弥散程度增大。因此,材料在遭受冲击变形过程中,位错的运动被弥散分布的析出相钉扎,造成位错运动障碍,使基体韧性得到明显提高,断口纤维区和剪唇区比例进一步扩大,微观形貌呈现典型的韧性断裂特征

(a) 1号试样 (b) 2号试样

(c) 3号试样 (d) 4号试样图1 4种17-4PH不锈钢试样的微观组织Fig. 1 Microstructure of four 17-4PH stainless steel samples

图2 4种17-4PH不锈钢试样的冲击性能Fig. 2 Impact property for four 17-4PH stainless steel samples

同时,时效温度和时效时间对沉淀强化效果具有较大影响,相比4号试样,3号试样的时效温度高,时效时间长。时效过程热激活能较大,位错运动加剧,使其密度不断降低,甚至消失。此外,基体中析出的ε-Cu、M23C6等析出相颗粒发生粗化,析出物之间的距离增大,弥散程度降低。聚集长大的析出相与基体硬度差加大,塑性变形的程度不同,冲击过程中硬度较高的析出相周围容易产生裂纹导致材料脆化,使材料冲击韧性降低。从断口宏观和显微形貌可以看出,3号试样时效后纤维区和剪唇区小于4号试样的。且3号试样断口韧窝较少,呈宽而浅的形态,4号试样的断口韧窝较多,且呈小而深的形态,韧性较好。因此,17-4PH不锈钢时效过程中,析出相呈细小颗粒状且弥散分布是冲击韧性改善的主要原因。若时效温度过高,时效时间延长,析出相会粗化且不均匀分布,这是材料冲击韧性下降的主要原因,也是17-4PH不锈钢部件在中温长期服役过程中发生脆化的重要因素。

(a) 1号试样 (b) 2号试样 (c) 3号试样 (d) 4号试样图3 4种17-4PH不锈钢试样的冲击断口宏观形貌Fig. 3 Macro fracture morphology of four 17-4PH stainless steel samples after impact

2.3 微观组织对17-4PH不锈钢点蚀敏感性的影响

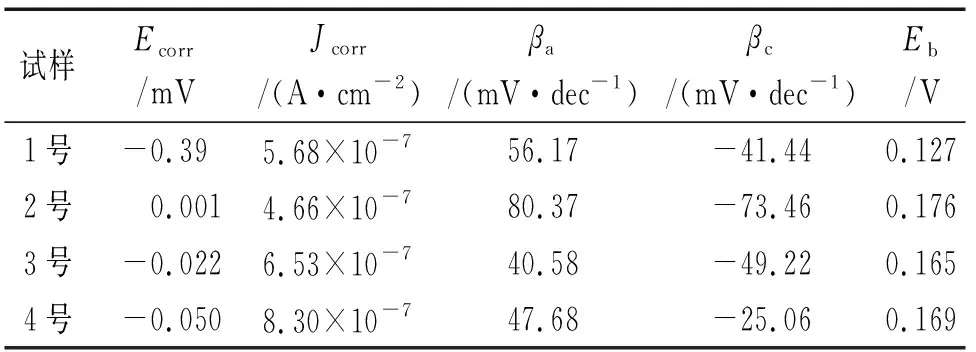

由图5和表2可见:4种试样的极化曲线特征相似,阴极极化部分均为氢还原过程。当极化电位为0~120 mV时,1号试样钝化膜稳定性下降,点蚀开始萌生并迅速被抑制,当极化电位超过120 mV,电流密度迅速增大,点蚀发生。与1号试样相比,2号、3号和4号试样的自腐蚀电位(Ecorr)大幅提高,自腐蚀电流密度(Jcorr)变化不明显。4种试样点蚀点位由高到低为2号>4号>3号>1号。表3为17-4PH不锈钢在温度为35 ℃,3% FeCl3溶液中的腐蚀速率。由表3可知1号试样具有较高的腐蚀速率,为5.37 g/(m2·h),4号和3号试样的次之,2号试样的腐蚀速率最小。这一结果与电化学试验结果相吻合。

17-4PH不锈钢固溶处理后会产生马氏体相,其形貌为凸凹的马氏体板条组织,在Cl-介质中容易吸附和溶解;且马氏体在形成过程中的转变速度快,在相内和相界处均具有很高的能量,能够促进点蚀的发生[12]。因此,固溶后的17-4PH不锈钢具有最高的点蚀敏感性和腐蚀速率。调质后,马氏体相由板条状转变为针状,组织细化,相内和相界能量降低,减缓了点蚀的发展。虽然时效态17-4PH不锈钢试样的马氏体组织得以细化,但大量第二相的析出导致其耐蚀性低于调质态试样。时效过程中,ε-Cu、M23C6等二次相逐渐析出并长大,析出相中Cu/Cu2+的电极电位为0.337 V,而Fe/Fe2+的电极电位为-0.440 V,在电解质的作用下,第二相与基体组成“微原电池”,使基体发生阳极溶解,从而降低了材料的耐蚀性。同时,时效过程中析出的M23C6二次相和夹杂物破坏了钝化膜的完整性,其存在部位成为钝化膜薄弱点,成为点蚀源或腐蚀优先发生区域。所以当介质中含有Cl-时,由于材料表面大量的钝化膜薄弱或不完整区域的存在,导致点蚀敏感性提高。

(a) 1号试样 (b) 2号试样

(c) 3号试样 (d) 4号试样图4 4种17-4PH不锈钢试样的冲击断口微观形貌Fig. 4 Micro fracture morphology of four 17-4PH stainless steel samples after impact

图5 4种试样在3.5% NaCl溶液中的极化曲线Fig. 5 Polarization curves of four samples in 3.5% NaCl solution

表2 极化曲线拟合结果Tab. 2 Fitting results of polarization curves

表3 几种17-4PH不锈钢试样在3% FeCl3溶液中腐蚀速率Tab. 3 Corrosion rates of several 17-4PH samples in 3% FeCl3 solution

3 结论

(1) 固溶+调质+时效处理的17-4PH马氏体不锈钢具有细针状的马氏体+弥散分布的析出相,几种试样的冲击韧性由强到弱分别为时效试样>调质试样>固溶试样。调质后马氏体板条的细化是冲击韧性提高的重要因素,时效后析出相呈细小颗粒状且弥散分布是冲击韧性进一步改善的主要原因。

(2) 时效温度和时效时间对冲击韧性具有较大影响。时效过程中析出相粗化且不均匀分布是冲击韧性下降的主要原因。

(3) 调质和时效后,试样自腐蚀电位Ecorr较固溶态的大幅提高,点蚀电位由高到低依次为调质试样>时效试样>固溶试样,腐蚀速率排序则相反。