基于参数化等距划分的蒙皮刀路自动生成研究

周六信 张立强 殷亚斌 李宇昊

摘 要: 针对蒙皮镜像铣技术加工过程中极易产生变形的问题,对蒙皮轮廓信息获取、转换、参数化和刀轨生成技术进行研究。基于CATIAV5平台,创新的提出了一种适用于对内部无凸台的减薄特征蒙皮进行参数化等距划分的蒙皮刀路自动生成算法,使用VS2015/C++开发实现。以具典型的飞机蒙皮工件进行验证,该方法对绝大多数的飞机蒙皮加工系统适用。

关键词: 蒙皮镜像铣技术; 蒙皮; 等距划分; 刀路自动生成算法

中图分类号:TG666 文献标识码:A 文章编号:1006-8228(2020)11-01-06

Abstract: In order to solve the problem of deformation in the processing of skin image milling technology, the technology of skin contour information acquisition, conversion, parameterization and tool rail generation was studied. Based on CATIAV5 platform, an innovative skin cutting path automatic generation algorithm, which is suitable for parametric equidistance division of thin feature skin with no internal lug, is proposed. VS2015/C++ is used for development. The method is verified with a typical aircraft skin workpiece, and it is suitable for most aircraft skin processing systems.

Key words: skin image milling technology; skin; equidistant division; automatic knife path generation algorithm

0 引言

近年来由于航空航天、汽车交通、大型装备等行业的快速发展,大型曲面蒙皮和壁板的使用越来越广泛。在蒙皮壁板类零件数控加工时,往往为了减少空走刀,要求刀路无抬刀;为了缩小刀路长度,一般要求刀路减少交叉,为了提高加工效率,刀路步距不能过小。2005年,根据刀路属性连接环切刀路,实现刀路的无抬刀、无重复刀路、自自动执行要求,郝泳涛等[1]提出了一种无抬刀的平行轮廓刀路优化算法,定义了“刀路环树”的概念。2009年,Ren[2]提出了一种基于再参数化的刀路生方法,针对轮廓特点对螺旋刀路的步距进行调整,使得刀路变化稳定,获得更好的加工效果,生生了无抬刀、无交叉、无留距且均匀的刀路。2010年,张鸣[3]提出了一种效率更高的环切刀路连接方法,不仅计算简便,而能处理含有凸台等复杂情况,实现了刀路完全没有退刀。2011年,Hauth S, Linsen L[4]在单螺旋刀路的基础提出了双螺旋曲线,更利于区域刀路填充,便于区域间刀路的连接。一些学者在减少刀路抬刀提高加工效率方面做了相关的研究。董光、戴宁等人[5-6]分别在2012,2013年针对形腔修复数加工中环切刀路的连接问题,建立了环切刀路的富足关系,通过“过渡点”构建过渡关系,连接环切刀路,同样生成了无抬刀、无重复刀路的加工刀路。2016年,王家斌[7]采用放样和B样条曲线优化术生成连续的螺旋刀路,同时针对偏心孤岛能生符合要求的刀路针对含有孤岛的型腔。2019年,毕庆贞[8]等针对五轴镜像刀路自适应加工提出了等距映射自适应加工方法。

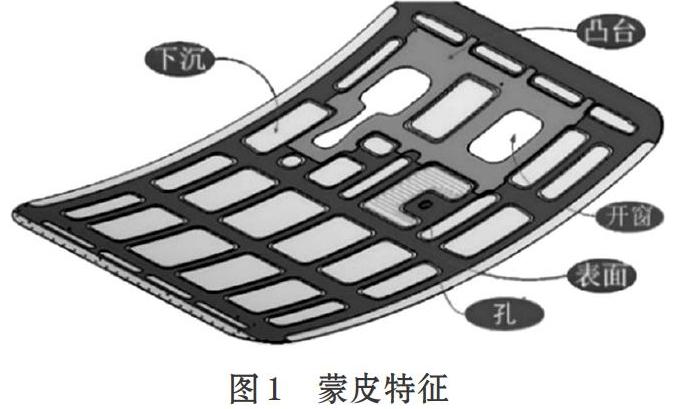

蒙皮工件曲面由于曲率变化,在设计过程中会产生许多碎面[9],包含大量相交特征,给特征识别增加了难度。蒙皮加工需要识别蒙皮下沉、开窗、孔及其轮廓特征;识别加工区域中每个特征的厚度,几何尺寸及加工位置等信息,为决策加工顺序、加工参数等信息及刀轨生成提供依据。

如图1,飞机蒙皮壁板具有許多复杂的特征,对测量和加工路径的生产提出了挑战。以CATIA为平台进行二次开发,实现铣边和铣削的测量路径和加工路径规划功能,既可有效地利用CATIA自身的CAD/CAM功能,又可根据镜像铣自身特点进行功能定制,大大提高了数控编程的效率。

1 蒙皮镜像铣刀路自动生成

1.1 蒙皮镜像铣加工技术原理

蒙皮镜像铣加工系统具有蒙皮零件壁厚铣薄、蒙皮切边、钻孔等加工能力。图2显示该系统采用一个五坐标的顶撑装置,实时与主轴形成镜像运动,压紧蒙皮,防止加工颤振及加工变形等加工问题。顶撑装置数控程序根据主轴加工轨迹,主轴轴向方向及蒙皮特征厚度自动计算顶撑的实际轨迹。当机床主轴所在位置的刀位点P的法向为时,根据蒙皮当前厚度H可以计算出顶撑所在位置的向量及坐标 。

1.2 偏置轮廓参数化

在进行刀轨自动生成时,首先使用激光扫描变形后的零件获取减薄特征的最外圈轮廓。

选取加工特征的外轮廓,可以选择特征面,然后由程序自动提取特征的外轮廓;也可以直接点选外轮廓(如果外轮廓不连续,可以通过软件控制自动选择与点选轮廓连续的曲线段),完成将曲线按测地线距离向曲面内部偏置(外轮廓向内偏置流程如图3)。

如图4所示提取出特征的外轮廓,刀具半径[R]、曲面局部曲率半径[ρ]及残留高度CW、的加工行距函数。

实际加工生产中,上述计算公式常作如下简化:

如果局部区域接近平面时,式⑵可进一步简化为[Lw=8CWR,ρ→∞]。

偏置轮廓参数化为获得偏置轮廓在二维平面上的形状。对于外形并不复杂的蒙皮零件,其UV值所展现的图形(如图5),近似等于蒙皮工件展平后的图形,这也就保证了在UV面上规划刀路的可行性。

UV参数方程为:

将曲线轮廓参数化后,在UV平面上设置UV坐标系,在二维平面上进行刀路规划。刀路规划的主要策略是等距划分,得到分割线的交叉点,在交叉点之间等距插值出刀位点,得到UV平面上的原始刀路。

等距线求解步骤如下:

⑸ 得到分割线与偏置轮廓之间的交点后,按照从上到下的方向将这些点一笔画连接,并将最后一个点与外轮廓上的最近点进行连接。最后在交点之间按照设定的补偿插入刀位点,得到初始的加工刀路。

1.3 刀路生成

根据等V线的连线规则,将等距线有序的连接,生成一条曲线,作为蒙皮铣削加工的刀路。刀路的生成方法如下。

⑴ 获取待加工特征的外轮廓,并将外轮廓沿测地线距离向内偏置一个刀具半径D/2。将偏置轮廓UV参数化,获得偏置轮廓在二维平面上的形状[Poffset1],再向内偏置一个轮廓残差距离CW,得到一个待等距划分的轮廓外形[Poffset2]。

⑵ 在UV平面上设置UV坐标系(如图6),按照等V线,将轮廓[Poffset2]分割,得到分割线的交点,在交点之间等距插值出刀位点。按照从上到下,外圈轮廓逆时针方向依次连接线段,得到刀路轨迹A。

⑶ 在实际加工过程中,测厚装置需要一定的反应时间,在下刀点处会有极大概率的过切现象。为了解决下刀点过切,增加一段过渡刀路,又称重叠刀路。在轮廓[Poffset2]上取一条线段作为重叠刀路,该重叠刀路的终点与刀路轨迹A起点连接,终点在刀路方向的反方向(如图7)。在过渡刀路上使测厚装置百分百欠切,及至刀路到达真正的下刀点处,测厚装置能够稳定工作。而重叠刀路上欠切的部分,通过后续刀路的加工使其达到设定的厚度值。

⑷ 将规划好的刀路映射到特征曲面上,根据每个刀位点的UV值,利用CATIA算法计算出刀位点的空间坐标值。此部分刀路作为镜像铣设备铣削侧的工件铣削刀路。根据外部设定进刀距离、退刀距离、进刀角度、退刀角度,增加进刀和退刀轨迹,得到蒙皮镜像铣设备铣削侧的加工刀路;将铣削侧刀路按照曲面的法向进行镜像,得到蒙皮镜像铣设备支撑侧的镜像运动轨迹;根据铣削侧刀位点在曲面上的投影点处的法向,将刀位点镜像到工件的背面,得到镜像铣支撑侧轴的运动轨迹。

1.4 数控编程

⑴ 基于特征的主轴数控编程

基于特征的主轴编程,首先基于蒙皮减薄特征表达与自动编程相关的几何信息与工艺信息,通过对蒙皮减薄特征信息识别,输出包含几何信息和工艺信息的识别结果。以特征为单位生成每个特征的加工刀路的刀位文件,根据不同的加工需要标记相应刀位点信息,并根据决策结果及添加的操作,自动添加工艺指令及铣削进退刀指令,实现自动生成加工刀路。

如图8所示,蒙皮加工时主轴坐标为[P=(x,y,z)],法向为[V=(i, j ,k)]。对于平面自由曲线轮廓加工,设加工过程中所采用的铣刀半径为R,刀刃半径为r,[PC]为曲线上任一刀触点,[n]为曲线在[PC]点处的法线,被加工自由曲线轮廓的参数方程为[r(u)],则刀位点[PL]按以下公式计算:

當r=0加工中所使用的刀具为平底铣刀,刀位点为平底刀的中心,其计算公式为:

根据图9,当加工中所使用的刀具为球头刀时,这实际上相当于环形铣刀中r=R的情况,刀位点的计算公式为:

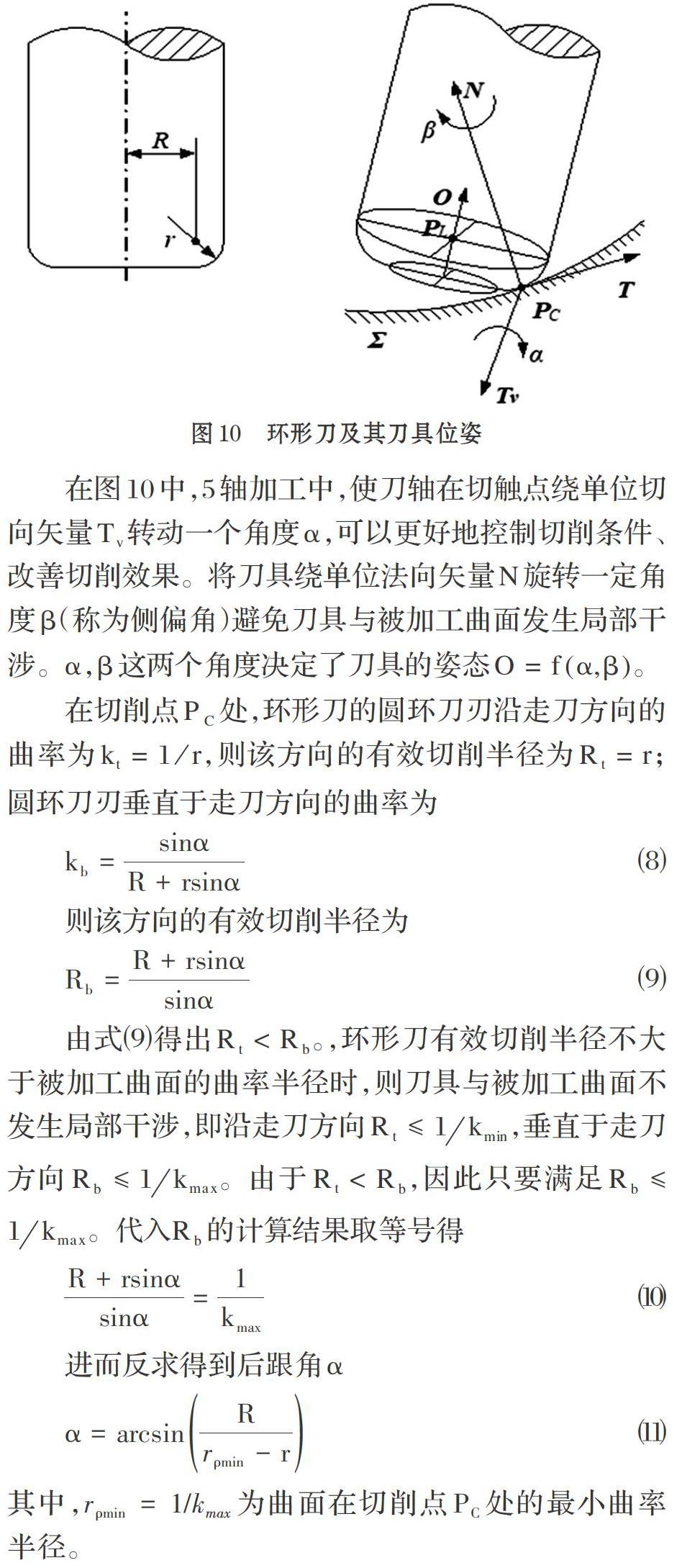

在图10中,5轴加工中,使刀轴在切触点绕单位切向矢量[Tv]转动一个角度[α],可以更好地控制切削条件、改善切削效果。将刀具绕单位法向矢量N旋转一定角度[β](称为侧偏角)避免刀具与被加工曲面发生局部干涉。[α],[β]这两个角度决定了刀具的姿态[O=f(α,β)]。

在切削点[PC]处,环形刀的圆环刀刃沿走刀方向的曲率为[kt=1r],则该方向的有效切削半径为[Rt=r];圆环刀刃垂直于走刀方向的曲率为

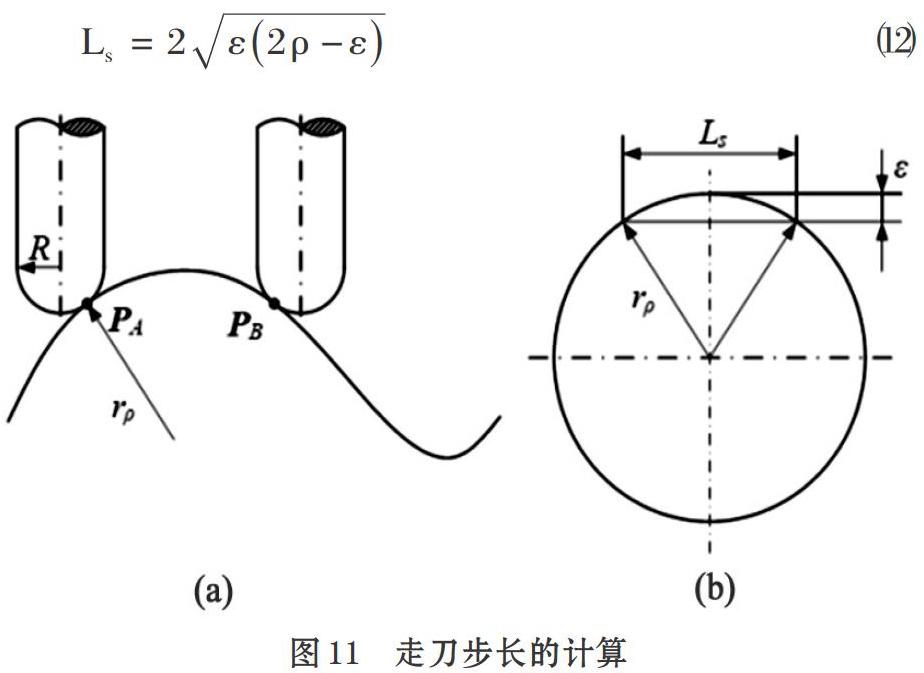

由式⑼得出[Rt 其中,[rρmin=1/kmax]为曲面在切削点[PC]处的最小曲率半径。 走刀步长是指同一条刀具轨迹上两相邻刀触点之间的距离。如图11(a)所示,在一条刀具轨迹上两相邻刀触点[PA]和[PB]之间(设步长内线性化逼近误差为[ε],被加工曲面在[PA]点处沿走刀方向的法曲率半径为[rρ])。为了简化计算,采用以[rρ]为半径的圆弧逼近[PA]和[PB]之间的局部轨迹,如图11(b)所示。实际加工证明,这样并不会给误差估算带来太大影响。根据图11中几何关系,可得走刀步长[Ls]的计算公式如下: ⑵ 基于特征的顶撑装置数控编程 根据主轴的加工操作结果及每个特征的进退刀信息自动添加顶撑装置的进退指令,由当前蒙皮特征厚度信息通过对刀具的轨迹计算顶撑的移动轨迹。根据蒙皮的曲率变化自动计算顶撑装置移动轨迹的刀轴法向。当蒙皮加工时主轴坐标为[P=(x,y,z)],法向为[V=(i, j ,k)]时,顶撑的坐标及法向为: d根据以上的计算信息,自动添加顶撑的移动指令,最终保证顶撑与加工主轴的镜像。 2 仿真及实验验证 2.1 仿真 数控编程生成刀路之前需要进行前置处理和后置处理。前置处理进行刀路路径规划和刀路计算;后置处理包含刀位文件、机床配置、NC代码、系统设置四部分功能。前置处理计算得到的刀位数据经过后置处理转换后生成相应的数控机床程序代码,应用于实际加工过程。蒙皮镜像铣数控编程模块包括激光扫描模块,曲面离散模块,特征编程模块,路径生成模块,特征刀路补偿模块等各个功能模块。系统基于CATIAV5平台,使用VS2015/C++实现开发。刀路生成流程图如图12所示。 Vericut软件针对生成的NC文件可能存在的欠切、过切,以及干涉、机床碰撞、刀具折断等情况进行模拟仿真,模拟镜像铣机床铣削侧和支撑侧在蒙皮加工过程中的运动姿态和刀具走刀路线,避免加工发生问题(五轴镜像铣机床蒙皮Vericut仿真如图13所示)。 特征识别模块根据蒙皮几何特征和工艺知识,刀轨生成模块在CATIA平台生成满足无干涉、无残留、无重叠、无中途抬刀的蒙皮镜像顶撑铣刀具路径要求,生成的刀具轨迹如图14所示,展示了真实特征刀路的仿真效果,从图14可以看出刀路无交叉无抬刀,满足了蒙皮特征对加工刀路的要求。 2.2 实验验证 为了验证所提出的刀路加工算法的可行性,在典型的飞机蒙皮上加工了一个弯曲的轮廓,通过将矩形板转换成弧形几何体来生成蒙皮。蒙皮镜像铣刀路生成编程系統完成蒙皮工件的数控编程,并采用镜像铣设备进行实际加工,实际效果如图15所示。对加工后的蒙皮表面进行加工精度、表面粗糙度测量,结果表明采用所提出的刀路算法编制的NC程序满足蒙皮镜像铣的加工要求。 3 结束语 本文围绕蒙皮数控镜像铣铣削刀路自动生成,针对蒙皮等薄壁零件的加工对数控编程的特殊要求,开展了蒙皮镜像铣的数控编程技术的研究及应用。对蒙皮轮廓信息获取、转换、参数化和刀轨生成技术进行研究,提出了一种适用于对内部无凸台的减薄特征蒙皮进行参数化等距分割的蒙皮刀路自动生成算法,基于CATIAV5平台,使用VS2015/C++实现开发,为蒙皮铣削数控编程提供了一种高质量、高效率、高可靠性的刀轨自动生成方法。 参考文献(References): [1] 郝泳涛,蒋莉莉,李启炎.轮廓平移无跳刀连接刀路环树优化算法[J].计算机辅助设计与图形学学报, 2005.17(11). [2] Ren F, Sun Y, Guo D. Combined reparameterization-based spiral toolpath generation for five-axis sculptured surface machining[J]. International Journal of Advanced. Manufacturing Technology,2009.40(7-8):760-768 [3] 张鸣,刘军,李论.复杂型腔无退刀环切刀具轨迹连接方法[J].计算机集成制造系统,2010.16(9):1896-1901 [4] Hauth S, Linsen L. Double-spiral tool path in configuration space[J]. International Journal of Advanced Manufacturing Technology,2011.54(9-12):1011-1022 [5] 董光,戴宁,杨峰等.环切刀轨无跳刀过渡连接算法[J].中国机械工程,2012.23(16):1896-1902 [6] Dai N, Dong G L, Liao W H, et al. Dental restorationcontour-parallel offset tool path links based on graph model[J].International Journal of Advanced Manufacturing Technology,2013.66(1-4):555-563 [7] 王家斌,王炫润,李劭晨等.含孤岛型腔铣削加工的螺旋刀轨生成算法[J].航空学报,2016.37(5):1689-1695 [8] 徐明,向兵飞,李响等.蒙皮镜像铣切系统及先进制造工艺的应用[J].制造技术与机床,2014.11:40-43 [9] Bi Q , Huang N , Zhang S , et al. Adaptive machining for curved contour on deformed large skin based on on-machine measurement and isometric mapping[J].International Journal of Machine Tools & Manufacture,2019.136:34-44