服役时间对110 kV交联聚乙烯电缆绝缘性能和超分子结构的影响

张 成,李洪飞,赵 明,高智益,李 光,赵 洋,任成燕,黄兴溢,江平开

(1.国网北京市电力公司电缆分公司,北京 100022;2.上海交通大学 上海市电气绝缘与热老化重点实验室,上海 200240;3.中国科学院电工研究所 中国科学院电力电子与电气驱动重点实验室,北京 100190)

0 引言

交联聚乙烯(XLPE)兼具极佳的电气绝缘性能和物理力学性能,已经成功取代聚氯乙烯(PVC)和聚乙烯(PE)等成为高压电缆的主要绝缘材料[1-3]。然而,XLPE在长期服役过程中难免发生老化,产生不可逆的缺陷或结构性破坏,使电缆的绝缘性能下降,威胁电力传输系统的正常服役。因此,研究服役时间对XLPE电缆绝缘性能和超分子结构的影响,对揭示XLPE的老化机理及电缆绝缘的状态监测具有重要意义[4-5]。

XLPE电缆绝缘的老化方式主要有热老化、电树老化和水树老化等,国内外研究人员针对XLPE电缆绝缘的老化方式和老化机理做了大量研究,并初步建立了电缆绝缘老化的理论和模型[6-8]。文献[9-11]通过对商用110 kV XLPE电缆绝缘分别在100℃和160℃进行加速热老化实验,研究温度对XLPE电缆绝缘晶体结构的影响。实验结果表明,高温热老化过程中氧化反应速率更快,这可能是由于低温热老化条件下,致密的结晶区结构不利于氧气的侵入,阻碍了热老化的发生;而高温热老化条件下,XLPE试样中的晶体处于熔融状态,结晶区的破坏加速了热老化的发生。而电缆绝缘在高压电场的作用下,会在绝缘缺陷处发生空间电荷的积累,造成电场局部集中,引发电场畸变,加速绝缘材料的结构破坏,诱发电树老化。文献[12-13]对160 kV直流电缆进行电老化试验,结果表明,电老化后直流电缆绝缘的同极性空间电荷注入现象增强,空间电荷分布变宽,逐渐向绝缘内部迁移。随着老化时间的延长,空间电荷和陷阱的总量同时增加,空间电荷的脱陷过程变得更加困难,电荷的积累增多。除此之外,水和机械振动作用也是影响XLPE绝缘老化的重要因素[7,14-18]。

上述研究大多是在加速电缆绝缘老化的条件下完成的,与实际情况难免存在偏差,研究服役时间对XLPE电缆绝缘性能和超分子结构的影响更具价值[19]。电缆的使用年限一般为30年左右,而我国正处于电缆更新换代的关键时期,为绝缘老化研究提供了大量样本。罗潘等[19]研究了服役前后电缆绝缘热性能的变化,分析了电缆绝缘的老化状态,结果表明,服役10年以上的电缆绝缘熔程变宽,熔点降低,说明XLPE晶体结构的完整性下降。张运周等[20]从耐击穿性能和力学性能等方面研究了退役110 kV XLPE电缆绝缘的老化状态,发现退役电缆与新电缆性能相差不大。XU Y等[21]分别对20种退役110 kV和220 kV XLPE电缆绝缘进行了综合性能测试,结果表明,退役后电缆绝缘的结晶度、损耗峰、储能模量都有轻微的增加,服役17年后,电缆绝缘的电树引发时间比新电缆略有缩短,而电气性能变化不大,表明退役电缆绝缘具有再利用的可能。XIE Y等[22]研究了热退火处理对退役电缆绝缘性能的影响,结果表明,热退火处理促进了XLPE结晶的形成,降低了熔程,电气强度有所恢复,进一步说明退役XLPE绝缘经热处理后具有反复应用的可能。

目前为止,尽管国内外已经开展了电缆绝缘性能随服役时间变化的研究,然而服役时间对电缆绝缘超分子结构的影响鲜有报道。本文研究服役时间(0、10、20、30年)对110 kV高压XLPE电缆绝缘性能和超分子结构的影响,并以此分析电缆绝缘超分子结构和性能之间的关系,揭示实际情况下电缆绝缘老化的一般规律,并与实验室结果进行对比和验证。另外,通过比较服役前后绝缘性能上的变化,讨论电缆绝缘再利用的可能。

1 实验

1.1 主要原材料和仪器设备

110 kV XLPE高压电缆:1#,服役时间为0年,型号为ZC-YJLW02-Z-64/110 kV-1×800 mm2;2#,服役时间为10年,型号为ZR-YJLW02-64/110 kV-1×800 mm2;3#,服役时间为20年,型号为ZR-YJLW02-64/110 kV-1×630 mm2;4#,服役时间为30年,型号为ZR-YJLW02-64/110 kV-1×700 mm2;高锰酸钾、浓硫酸(98%),市售。

万能拉伸机,型号为HY-0580,上海恒一测试仪器有限公司;差示扫描量热仪,型号为DSC200 F3,德国NETZSCH公司;扫描电子显微镜(SEM),型号为Nova NanoSEM 450,美国FEI公司;自动高压击穿装置,型号为AHDZ-10/100,上海蓝波高电压技术设备有限公司。

1.2 性能测试

1.2.1 力学性能测试

采用上海恒一测试仪器有限公司的HY-0580型万能拉伸机,按照GB/T 1040—2006测试不同服役时间XLPE试样的拉伸性能,拉伸速率为100 mm/min。

1.2.2 熔点和结晶度测试

室温下,将质量约为10 mg的XLPE试样在氮气气氛中加热至200℃,升温速率为10℃/min;保温3 min,然后以10℃/min的速率降温至30℃,保温3 min;最后,再以10℃/min的速率升温至200℃。

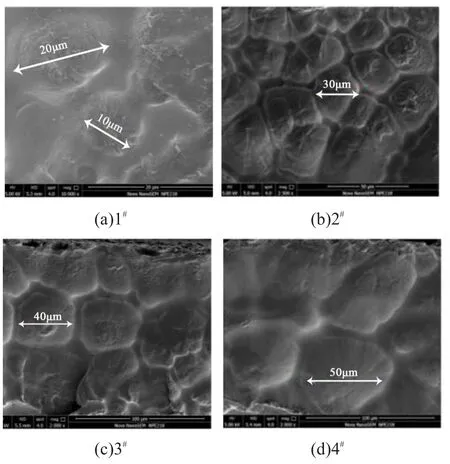

1.2.3 微观形貌测试

采用SEM观察XLPE试样中球晶的大小及形态。首先将样条在液氮中进行脆断处理,然后用浓硫酸和高锰酸钾(质量比为20∶1)的混合溶液对样条的断面进行刻蚀处理2 h,刻蚀后的样条在去离子水中超声处理洗净断面;测试前使用离子溅射仪对断面进行喷铜处理,增强试样的导电性。

1.2.4 电气强度测试

按照GB/T 5130—1997规定测试试样的电气强度。室温下,将尺寸为10 cm×10 cm×0.02 cm的XLPE薄膜浸没在绝缘硅油中,逐步提高电压,直至试样被击穿。测试电极为球形电极,直径为10 mm,电压频率为50 Hz。总共测试15个点,并利用Weibull分布研究电气强度与服役时间的关系。

2 结果与分析

2.1 力学性能分析

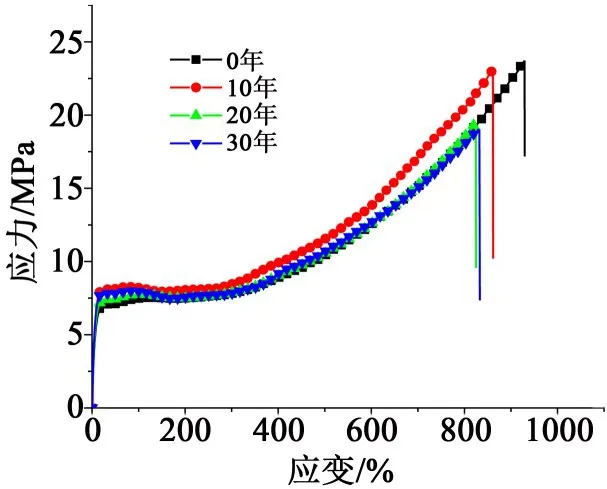

图1是不同服役时间XLPE的应力-应变曲线图,力学性能数据列于表1。从图1及表1可以看出,新电缆的力学性能最好,拉伸强度为23.7 MPa,断裂伸长率为929%。随着服役时间的延长,电缆绝缘的力学性能下降,服役30年的XLPE电缆绝缘拉伸强度为19.0 MPa,断裂伸长率为832%,与新电缆绝缘相比,性能下降10%左右。这主要是因为在服役过程中,电缆绝缘受电、热等因素的影响发生老化,导致绝缘的力学性能下降。根据GB/T 11017—2014和GB/T 20028—2005规定,XLPE绝缘老化前断裂伸长率应≥500%,断裂伸长率下降到初始值50%左右,电缆绝缘即可退役,由此可见服役30年的XLPE绝缘力学性能仍能满足国家标准要求。

图1 不同服役时间XLPE的应力-应变曲线图Fig.1 Stress-strain curves of XLPE with different service time

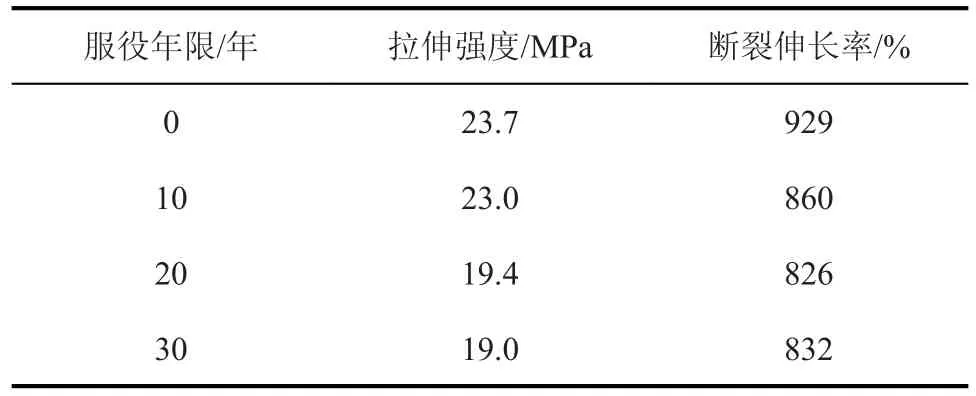

表1 不同服役时间XLPE的力学性能Tab.1 Mechnical properties of XLPE with different service time

2.2 DSC分析

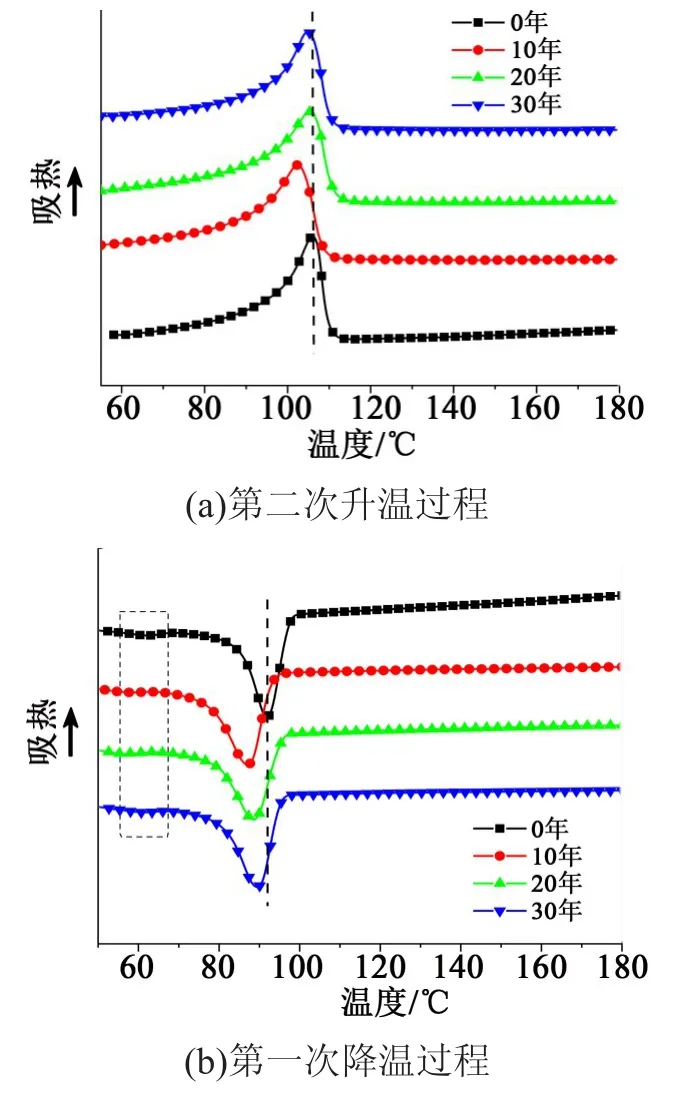

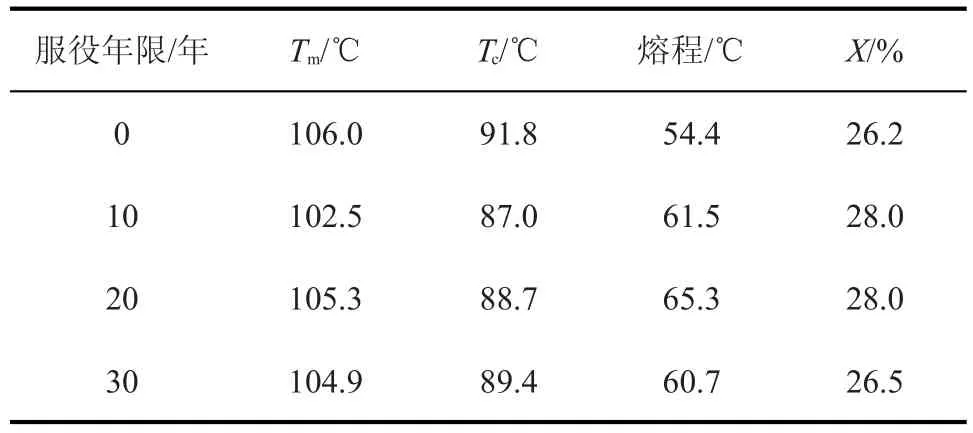

图2和表2为不同服役时间XLPE电缆绝缘的DSC测试结果,其中图2(a)是第二次升温过程的DSC吸热曲线,图2(b)是第一次降温过程的DSC放热曲线。从图2(a)中可以看出,4个试样都只出现一个吸热峰,并且没有肩峰出现。从表2可以看出,新电缆绝缘的Tm最高,达到106.0℃;随着服役时间的增加,Tm降低,服役30年的电缆绝缘熔点下降到104.9℃,结果与文献[10]报道相符。而电缆绝缘的熔程随着服役时间的延长而变宽,最大熔程可达65℃左右。这是因为在服役过程中,受热的影响,XLPE发生次级结晶,形成较小的晶体,使熔程增加[11]。

图2 不同服役时间XLPE试样的DSC曲线Fig.2 DSC curves of XLPE samples with different service time

表2 不同服役时间XLPE试样的DSC数据Tab.2 DSC data of XLPE samples with different service time

结晶度是反映XLPE老化程度的一个关键指标。若试样发生深度老化,分子链被破坏,分子量降低,则XLPE的结晶度下降。通过DSC测试,可以得到不同服役时间XLPE电缆绝缘的熔融热焓(ΔHm),进而通过式(1)计算试样的结晶度(X)。

式(1)中:ΔHm为试样的熔融吸热焓,由DSC测试得到;ΔH0表示完全结晶时XLPE的熔融吸热焓,取值288 J/g[23]。

经计算,随着服役时间从0年增加到30年过程中,XLPE试样的结晶度分别为26.2%、28.0%、28.0%和26.5%,结晶度先升高后降低,这是因为在服役过程中XLPE形成了次级结晶,使结晶度增加,而服役30年后由于部分材料发生老化降解,导致XLPE试样的结晶度下降。

从图2(b)中可以看出,结晶的过程中,在低温区域都出现一个小肩峰,这可能是由于结晶的不完善造成的。服役后电缆绝缘的结晶峰峰值温度明显向低温区域偏移,新电缆的峰值温度最高,为91.8℃,这是由服役后试样的结晶速率增大造成的[24]。

2.3 SEM分析

不同服役时间XLPE试样的SEM测试结果如图3所示。从图3中4幅图都可以明显观察到XLPE的球晶结构,说明尽管经过长期负载服役,电缆绝缘并未发生深度老化,XLPE仍保持较高的结构完整性。4种XLPE试样球晶的大小有所不同,利用Weibull分布研究球晶尺寸与服役时间的关系。

图3 不同服役时间XLPE试样的SEM图Fig.3 SEM of XLPE samples with different service time

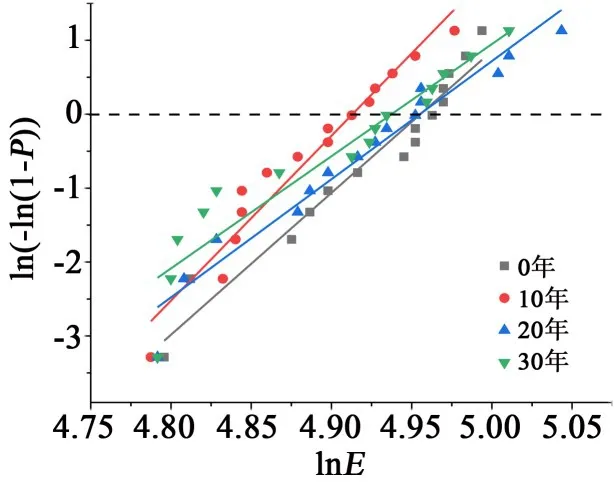

Weibull分布常被用于研究材料在一定电场强度(E)下被击穿的概率或在一定时间(t)失效的概率。HUANG X Y等[25-26]利用Weibull分布模型研究了水树老化绝缘中水树长度的问题,发现利用Weibull分布可以较好地描述水树长度的分布情况,表明Weibull分布函数应用的广泛性。双参数的Weibull分布如式(2)所示。

式(2)中:E代表实验测得试样的击穿强度;P代表累积击穿概率;E0和β分别代表Weibull函数的尺度参数和形状参数。E0又称为特征击穿强度,代表试样在累积击穿概率为63.2%时的击穿强度。β则代表击穿强度的的分布情况,通常β值越大,试样击穿强度的分布就越窄,材料的可靠性就越高。

国际标准IEEE 930-2004公布了一种简单计算材料电介质击穿概率的方法,可以方便地计算试样的Weibull分布,如式(3)所示[27]。

利用双参数Weibull分布对试样的球晶尺寸进行统计分析,则式(3)中i代表将所有测试得到的球晶尺寸按从小到大的顺序排列后其中的第i个球晶,n代表测试试样的总个数。

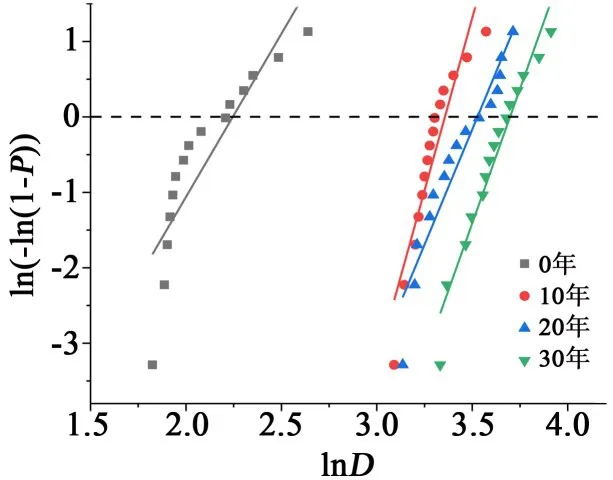

利用Weibull分布研究XLPE球晶尺寸与服役时间的关系,结果如图4所示,具体球晶尺寸列于表3中,其中D为球晶尺寸,D0为y轴为0时对应的尺寸。

图4 球晶大小的Weibull分布图Fig.4 Weibull distribution of different sizes of spherocrystal

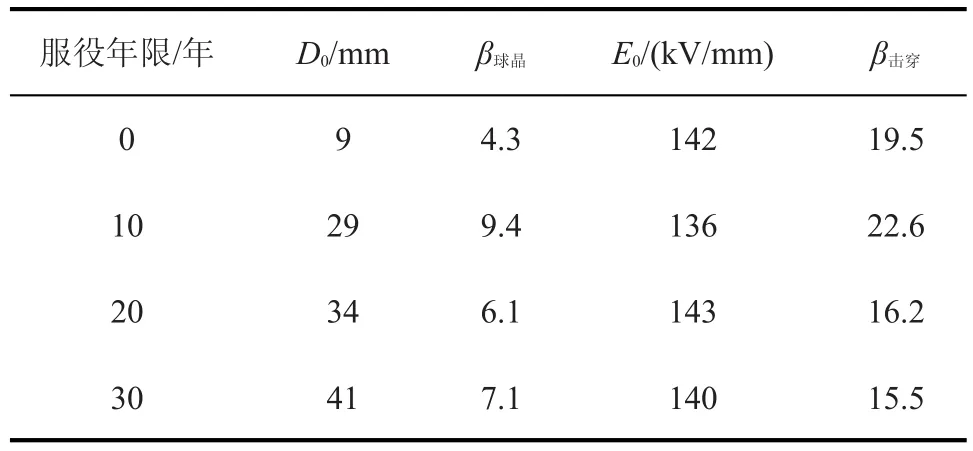

表3 不同服役时间XLPE试样的球晶尺寸和电气性能Tab.3 Spherocrystal size and electrical properties of XLPE samples with different service time

从图4及表3中可以看出,随着服役年限的增加,XLPE球晶尺寸有变大的趋势,新电缆XLPE的球晶尺寸为9 μm,与文献[10]报道相符,而服役时间为30年的XLPE球晶尺寸为41 μm;新电缆球晶尺寸的概率分布较宽(β=4.3),随着服役年限的增加,分布概率反而变窄(β=7.1)。这可能是因为XLPE电缆绝缘在服役过程中存在一个结晶完善的过程,结晶度增加,球晶变大,并且随着服役时间的延长,球晶的大小逐渐稳定。

2.4 交流电气强度分析

电缆的失效往往是由于绝缘材料发生故障引起的。为了研究XLPE绝缘服役时间与电气性能之间的关系,对服役时间不同的XLPE试样进行交流电气强度测试,并利用Weibull分布对测试结果进行分析,结果如表3和图5所示。从表3可以看出,未服役XLPE绝缘的电气强度为142 kV/mm,尽管服役30年,XLPE的电气强度仍可达140 kV/mm左右,表明XLPE电缆绝缘尽管发生了轻微的老化,但是其电气绝缘性能变化不大,仍具有一定的使用价值。随着服役年限的增加,XLPE绝缘电气强度的分布变宽,表明服役时间对电缆绝缘的电气性能有一定的影响,轻微的老化和结构的变化使材料的可靠性降低。

图5 不同服役时间XLPE的电气强度Weibull分布图Fig.5 Weibull distribution of breakdown strength for XLPE samples with different service time

3 结论

(1)随着服役时间的增加,XLPE电缆绝缘的拉伸强度和断裂伸长率有所下降,服役30年的电缆绝缘与新电缆相比力学性能下降10%左右,表明电缆绝缘发生了一定程度的老化;随着服役时间的增加,XLPE的熔程变宽,熔点降低,结晶度先升后降;服役后XLPE的球晶尺寸变大,新电缆绝缘的球晶大小为9 μm,服役30年后球晶增大到41 μm,球晶的形貌保持完整;服役后的电缆绝缘电气性能仍然优异,室温交流电气强度约为140 kV/mm,但其Weibull分布变宽,表明材料可靠性降低。测试结果表明,实验室研究结果与实际应用中电缆绝缘的老化规律基本一致。

(2)尽管退役后XLPE电缆绝缘的力学性能有所下降,但其电气绝缘性能、热性能仍符合国家标准要求,因此,退役后的电缆绝缘材料仍具有一定的使用价值。