基于三相联合分析的XLPE温度频变热老化研究

曹海盛,谢从珍,王 瑞,徐华松,苟 彬

(华南理工大学 电力学院,广东 广州 510640)

0 引言

随着电力行业的蓬勃发展,交联聚乙烯因其优异的电气性能、理化性能,在交直流电缆中得到了广泛应用[1-4]。XLPE电缆的设计寿命可达30年,但由于XLPE绝缘材料在实际工况下受电场、温度以及水分侵入等的影响,发生不可逆转的劣化,不仅缩短了其使用寿命,还可能导致漏电甚至停电事故,严重影响电网的安全运行[5-7]。

国内外研究表明,XLPE电缆绝缘老化是电、热、环境等多种因素共同作用的结果,其中热应力是使XLPE绝缘性能降低的重要因素,实验室中一般通过热老化来模拟XLPE实际工况下的老化[8]。国内外研究者开展了许多有关XLPE热老化的研究,并取得了一定的成果[9-11]。雷勇等[12]发现在XLPE绝缘材料老化初期,其内部抗氧化剂抑制了氧化反应,重结晶过程使得XLPE结晶度出现小幅上升,抗氧化剂消耗完毕后,XLPE热力学性能急速下降,晶体结构遭到严重破坏。李欢等[13]发现低温热老化会促进XLPE电缆材料的后交联过程,而高温热老化对XLPE结晶有破坏作用。詹威鹏等[14]提出一种基于热膨胀力和氧化反应的热氧化模型,分析了加速热氧老化过程中XLPE聚集态结构与介电性能的关系。XLPE作为一种半结晶聚合物,其分子链结构会随温度发生变化,目前的研究多是在恒温条件下进行,关于温度频变下热老化的研究较少。考虑到XLPE在室温条件下会呈现结晶态,在高温条件下呈现黏弹态,高低温度交替过程中其晶体结构在黏弹态与结晶态反复变化会加剧对XLPE分子链结构的破坏,进而加速XLPE的老化。因此,本文采用温度频变热老化的方法对XLPE进行加速老化试验,分析XLPE在频变热场下的老化机理。

老化评估方面,傅里叶红外光谱(FTIR)、差示扫描量热法(DSC)、X射线衍射(XRD)、微观形貌观测法、空间电荷测量法等检测方法已广泛应用于电缆绝缘老化的评估[15]。研究发现[16-18],XLPE在高温老化条件下会产出大量无色刺激性气体,这说明其在老化过程中可能伴随一定程度的分解断链现象,分析该气体的成分以及比例,可以更深入地了解XLPE的热老化过程。

本研究设计温度频变热老化实验平台,结合气相色谱、红外光谱、XRD和DSC测试结果,提出基于三相联合分析的XLPE温度频变热老化检测方法,从XLPE固相、气相、晶相3种物态联合分析XLPE在频变热老化过程中的材料分解情况及理化和晶体特性,并将交联聚乙烯材料老化过程划分为3个阶段,为交联聚乙烯电缆老化寿命评估提供依据。

1 实验

1.1 XLPE温度频变热老化平台

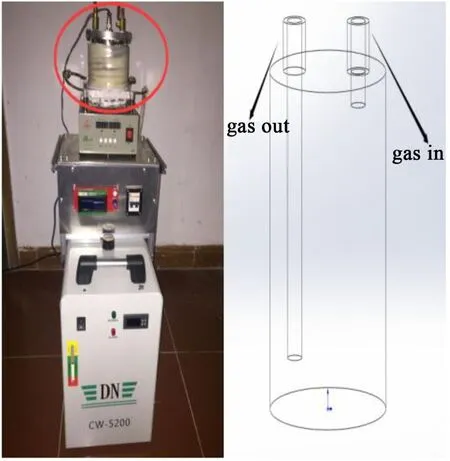

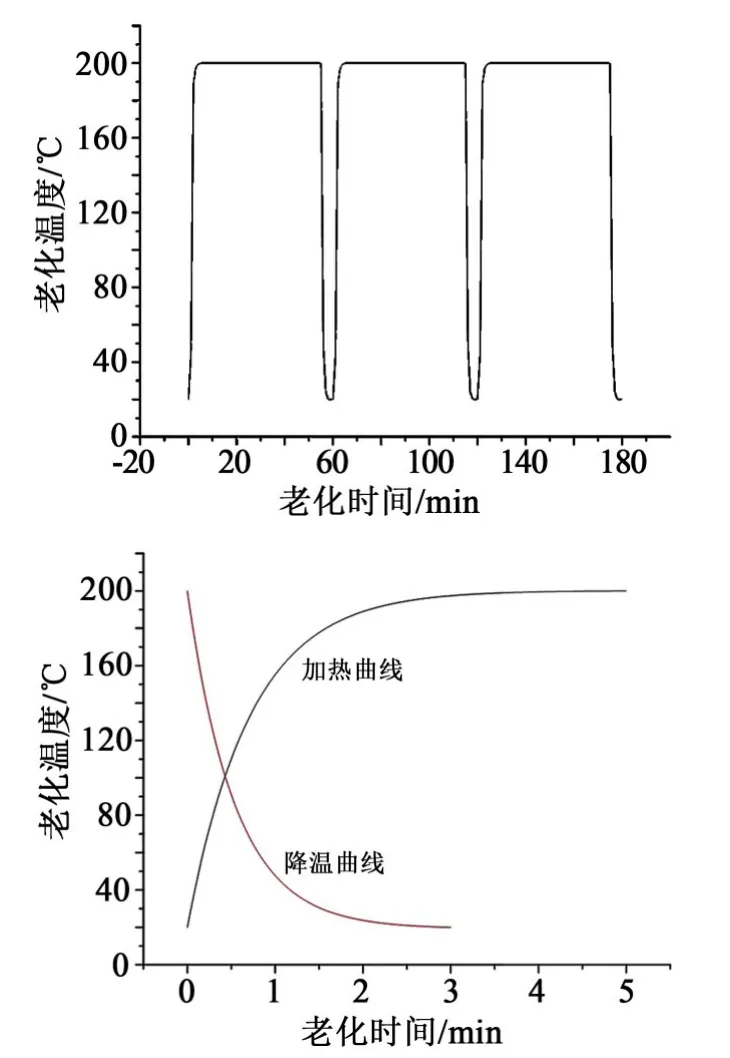

XLPE温度频变热老化实验平台及试样室示意图如图1所示,试验平台包括制冷箱、加热箱、控制电路3个部分。试样室的温度在20℃与200℃之间每隔1 h循环变化一次,其中加热时间为55 min,降温时间为5 min。为了避免升温和降温时间造成的误差,保证试样的升温时间不超过5 min,冷却时间不超过3 min,总体温度变化与升降温速率如图2所示。采样间隔为6 h,根据试样的老化情况,取5轮老化试样进行实验分析。

图1 XLPE温度频变热老化装置Fig.1 XLPE temperature frequency-variable thermal ageing device

1.2 试验方法

红外试验:采用德国BROOK公司Vertex 70型傅里叶变换红外光谱仪对XLPE试样进行测量,测量范围为4 000~500 cm-1,并提取红外光谱中特定振动基团的数据,研究不同老化时间下XLPE试样分子结构的变化趋势。

气相色谱分析:采用QP2010 Ultra型气相色谱-质谱仪对XLPE老化过程中产生气体的有机成分进行定量分析。色谱条件:HP-5MS石英毛细管柱,保留时间为0~8 min。

XRD测试:采用D8 ADVANCE型X射线衍射仪对XLPE材料进行扫描,扫描速率为10°/min,扫描范围为10°~30°,并分析其衍射图谱,研究不同老化时间下XLPE试样的晶体特性。

图2 升降温速率曲线Fig.2 Heating and cooling rate curves

差示扫描量热分析(DSC):采用德国NETZSCH公司DSC214型差示扫描量热仪对不同老化时间下XLPE试样的熔融行为进行分析,温度范围为室温到140℃,升降温速率为10℃/min。

2 结果与分析

2.1 固相分析

为分析XLPE试样分子链结构的变化趋势,根据XLPE试样的红外光谱试验结果,将1 720 cm-1附近出现的C=O吸光度I1720与不随频变热老化而改变的2 010 cm-1处吸光度I2010的比值定义为羰基指数[19](carbonyl index,CI),即式(1)。

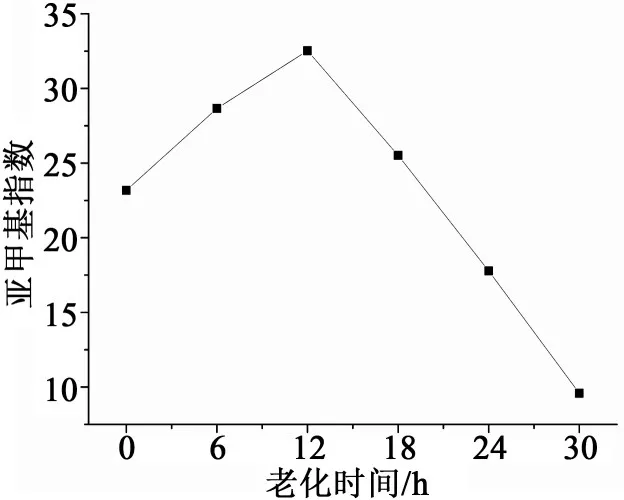

同理,将2 916 cm-1附近出现的-CH2-吸光度I2916与2 010 cm-1处的吸光度I2010的比值定义为亚甲基指数(methylene index,MI),即式(2)。

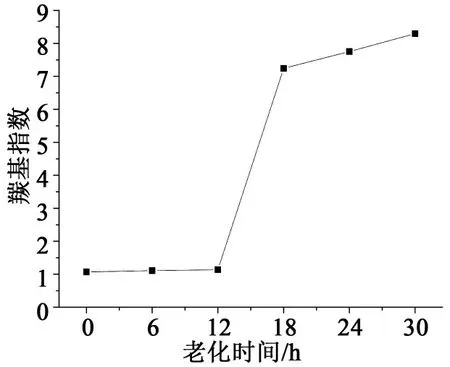

图3、图4分别为XLPE试样的羰基指数CI和亚甲基指数MI随老化时间的变化规律。从图3~4可以看出,在前12 h的老化过程中,XLPE试样的羰基指数几乎保持不变,而在12 h后,试样的羰基指数急剧上升。这是因为在整个热老化过程中,随着老化时间的增加,交联聚乙烯试样发生热氧反应,分子链断裂产生羰基,进而使得试样中的羰基数目增多。而XLPE试样的亚甲基指数随老化时间的延长先增大后减小,并在老化12 h时达到最大值。这是由于在前12 h老化过程中,交联聚乙烯仅发生了热裂解,导致试样中的C-H键少许增多,老化12 h后,交联聚乙烯与空气进一步发生氧化反应,消耗分子链的C-H键。

图3 XLPE羰基指数与老化时间的关系Fig.3 The relationship between XLPE carbonyl index and ageing time

图4 XLPE亚甲基指数与老化时间的关系Fig.4 The relationship between XLPE methylene index and ageing time

2.2 气相分析

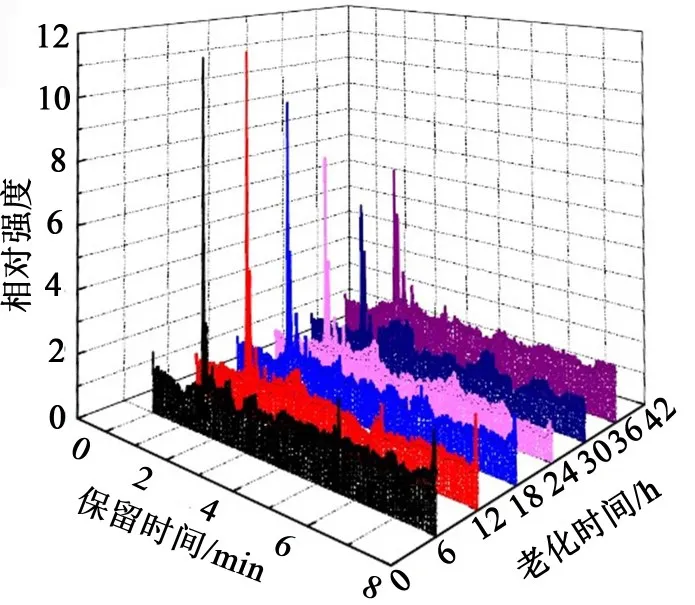

图5为不同老化时间下XLPE老化气体的气相色谱分析结果。

图5 温度频变热老化试样的气相色谱结果Fig.5 Gas chromatographic results of temperature frequency-variable thermal ageing samples

由图5可知,温度频变热老化过程中稳定的有机气体产物主要是异丁烯C4H8(第一峰)和含氧有机物(第二峰),其他有机物相对较少且不稳定。因此,本研究通过异丁烯和含氧有机物与总有机气体的比例进行比较分析,以保证得到的结果用于表征XLPE的老化过程更具有代表性和可靠性。

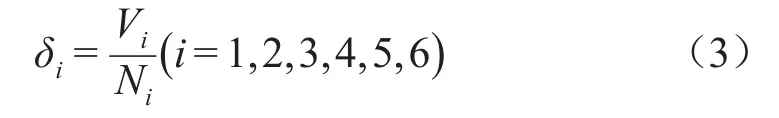

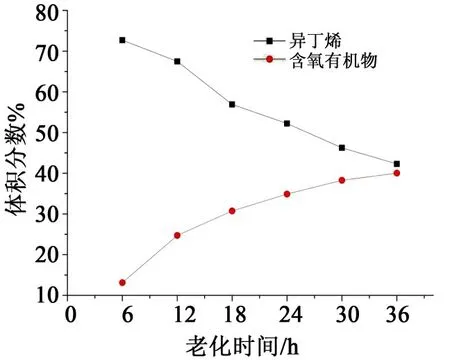

图6显示了每6 h老化试样产生的异丁烯、含氧有机物体积分数与老化时间之间的关系,其计算公式如式(3)所示。

式(3)中:δi表示老化试样在第i轮中6 h内产生的异丁烯、含氧有机物占总老化气体的比例;Vi表示老化试样在第i轮中6 h内产生的异丁烯、含氧有机物体积;Ni表示老化试样在第i轮中6 h内产生的总有机气体体积。

图6 每6 h老化气体的体积分数与老化时间的关系Fig.6 The relationship between the volume percentage of ageing gas and ageing time every 6 hours

从图6可以看出,随着老化时间的增加,老化XLPE试样每6 h产生的异丁烯气体含量呈线性下降。从材料外观方面分析,热氧老化会导致试样逐渐变黄,如图7所示。将气相色谱变化规律与红外光谱的结果相结合,可以发现异丁烯气体是交联聚乙烯发生热裂解的主要产物,说明材料的热裂解程度随着老化程度的加深而逐渐降低。

与之相比,含氧有机物含量随着XLPE材料老化程度的加深而不断增加,但增加速率逐渐降低。这是因为未老化的XLPE不含氧元素,在老化的早期阶段,它产生的气体大多为自身解聚的小分子物质。随着热氧老化的进行,在分子链上产生大量的含氧基团,如羰基、羧基等。此时,交联聚乙烯老化产生的含氧有机物逐渐增加。到老化最终阶段,交联聚乙烯中易与氧气反应的活性基团残余较少,含氧基团总量趋于稳定,因此含氧有机物的生成速率也趋于稳定。

2.3 晶相分析

2.3.1 XRD测试分析

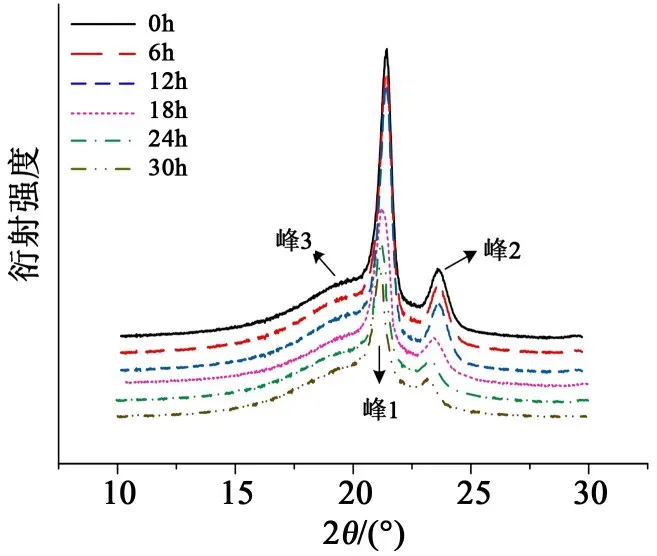

图8为不同温度频变热老化试样的XRD曲线。由图8可知,在老化0~12 h内,老化试样的XRD曲线形状基本不变,说明频变热老化12 h对试样的晶体结构以及晶区体积没有影响。当老化时间大于18 h后,试样的2个尖锐峰峰1(110晶面)和峰2(220晶面)的峰值与面积明显减少,并随着老化时间的增加而加剧,说明在老化中期,晶体的破坏逐渐加剧,XLPE材料中的晶体区体积减少,无定性区的体积增加,从而导致材料的力学性能变差,具体表现为材料软化、拉伸强度降低等。

图8 XLPE试样XRD分析结果Fig.8 XRD analysis results of XLPE samples

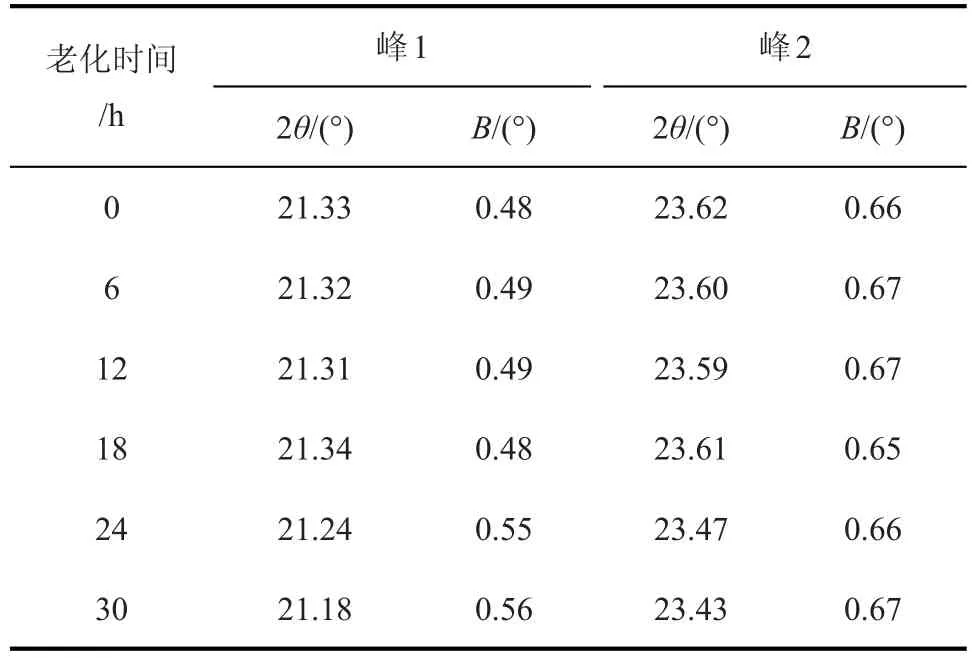

为了更清楚地表达老化过程中XRD曲线的变化规律,从图8中提取衍射峰1和衍射峰2的衍射角2θ与半峰宽B,结果如表1所示。

满足衍射条件,可应用布拉格公式,如式(4)所示。

式(4)中:d为晶面间距;θ为入射X射线与相应晶面的夹角;λ为X射线的波长;n为衍射级数。

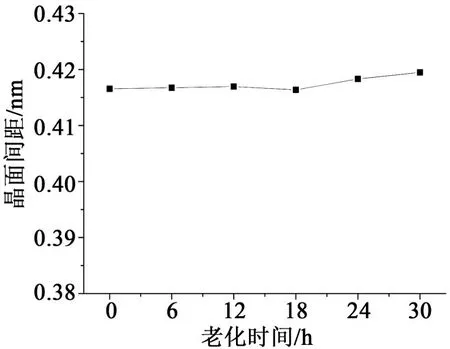

以尖锐峰峰1为例,通过式(4)计算晶面间距随老化时间的变化规律,结果如图9所示。

表1 不同试样结晶衍射峰的衍射角和半峰宽Fig.1 Diffraction angles and half-width peaks of crystalline diffraction peaks for different samples

图9 晶面间距与老化时间的关系Fig.9 The relationship between interplanar spacing and ageing time

从图9可以看出,随着老化时间的增加,XLPE晶体的110晶面间距并没有发生明显变化,说明温度频变热老化没有破坏XLPE中片晶与片晶之间的化学键,只对晶体整体产生较大的作用。

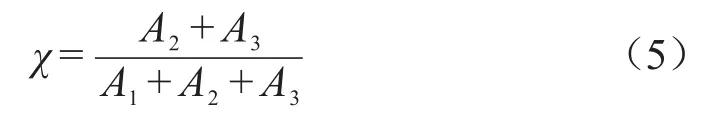

基于XRD的测试结果,通过式(5)计算不同热老化试样的结晶度。

式(5)中:A1为衍射角20.5°附近无定形区弥散峰的面积;A2为衍射角21.5°附近结晶尖锐峰的面积;A3为衍射角23.8°附近结晶尖锐峰的面积。

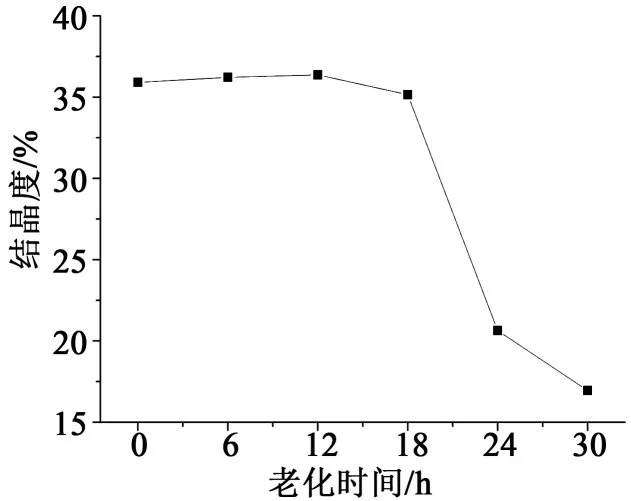

图10给出了XLPE试样结晶度随老化时间的变化规律。从图10可以发现,在200℃频变热老化下,XLPE材料的结晶度在前18 h几乎没有变化,但在18 h后的老化过程中,XLPE的结晶度迅速从36%降低到19%,之后随着老化的进行,结晶度变化较小。

图10 XLPE试样结晶度与老化时间的关系Fig.10 The relationship between crystallinity of XLPE samples and ageing time

2.3.2 DSC试验分析

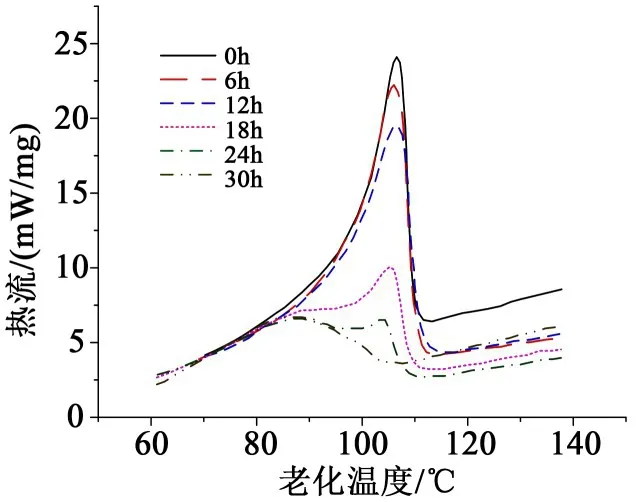

图11给出了不同热老化时间XLPE试样的DSC曲线。

图11 不同老化时间下XLPE的DSC熔融曲线Fig.11 DSC melting curves of XLPE under different ageing time

从图11可以看出,未老化试样的DSC曲线上仅有一个位于107℃附近的晶体熔融峰,该峰起始于96℃,终止于约110℃,表明在老化温度为200℃时,XLPE试样中的晶体均处于熔融状态。热老化过程中的前12 h,XLPE试样的DSC曲线形状基本保持不变,均只有单一的晶体熔融峰,且位置并未发生明显变化,热焓仅有少量下降。当热老化时间达到18 h后,XLPE试样的晶体熔融峰开始出现分峰现象,在85℃左右出现新的熔融峰,随着老化时间的增加,该峰向着低温方向偏移,并且峰的强度逐渐降低,热焓下降。

整体上,随着热老化时间的增加,XLPE试样熔融峰逐步降低并向低温方向偏移以及出现分峰现象,其原因可能是随着热老化时间的增加,XLPE材料的晶体不断被破坏,有序度下降,晶体熔融所需的热量减少,且部分晶体发生了分裂现象,出现了不完整晶体的熔融峰。

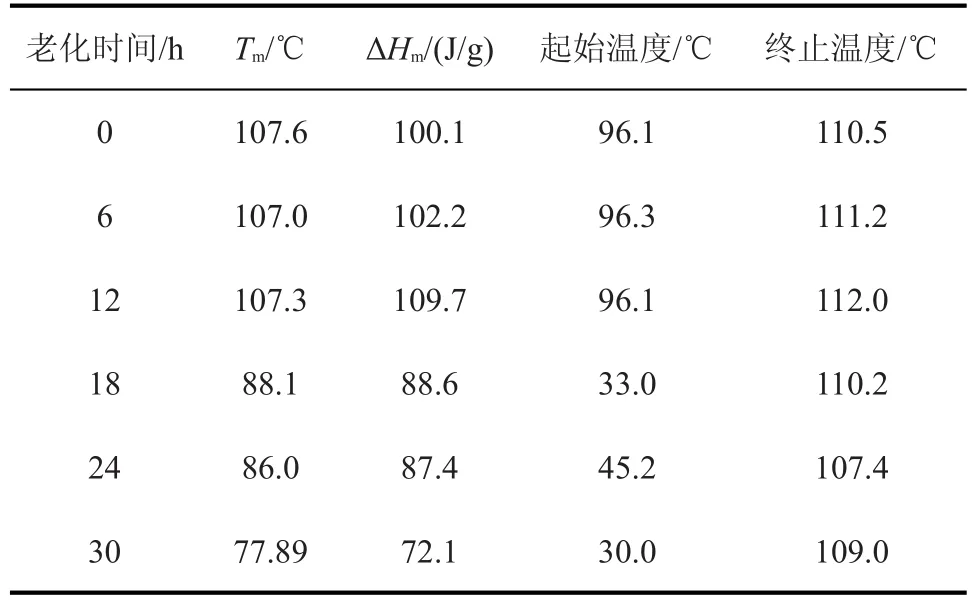

为了更清楚地表达热老化过程中DSC的变化规律,从图11中提取熔融温度、热焓、熔融起始温度等,结果如表2所示。

表2 不同老化时间下XLPE材料的DSC参数Fig.2 DSC parameters of XLPE material under different ageing time

从表2可以看出,在老化前期,XLPE试样的熔融温度变化较慢,经过18 h老化后熔融温度迅速降低至88.1℃。但在18 h老化时间后,XLPE的熔融温度变化较平缓,其原因可能是XLPE材料中的晶体变少,熔融温度随老化时间的增加变化幅度较小。而XLPE材料的热焓随老化时间的增加先升高后降低,这是因为在老化前6 h,在200℃下XLPE中不规整晶体在熔融结晶过程中逐渐形成完整晶体,热焓先升高,但是随着老化的进行,材料中的晶体不断破坏,导致晶体体积减少,熔融所需的热焓减少。

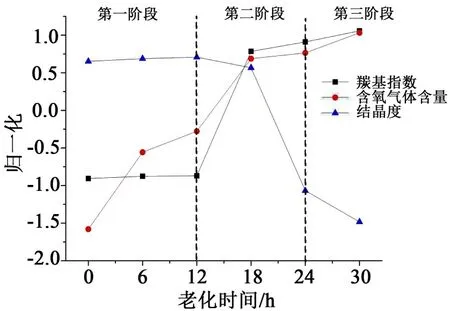

2.4 三相联合分析

前文从3个方面对材料的老化过程进行了描述,其中固相测试表明XLPE材料的热老化主要表现为材料中羰基基团含量的变化,气相测试表明通过老化释放气体的种类含量变化可以得出XLPE的老化状态,晶相测试中结晶度可以反映材料自身的物理化学性能。为了进一步对XLPE材料的老化状态进行表征,采用归一化方法将三相老化数据整合,其中固相特征参数为XLPE中的羰基指数,气相特征参数为含氧气体每6 h的释放体积比,晶相特征参数为结晶度,具体计算过程如式(6)所示。

式(6)中:x*表示各相老化数据归一化后的数值;x表示各数据的测量值;μ表示平均值;σ表示标准偏差。

将各项特征参数归一化处理得到图12,根据这3条曲线的变化规律可以将XLPE老化过程分为3个过程,其中0~12 h为老化前期,12~24 h为老化中期,24 h之后为老化末期。在老化前期,XLPE材料中结晶区变化不明显,羰基较少,老化释放气体大多为烃类小分子;在老化中期,材料结晶区大面积被破坏,老化释放的含氧气体含量迅速增加,材料的羰基指数开始大量增多;而老化末期由于材料分子链的大量断裂以及结晶区缩小,各老化参数变化趋于平缓,此时应为老化失效时期。

图12 XLPE试样三相联合分析结果Fig.12 Three-phase joint analysis of XLPE samples

3 结论

(1)FTIR结果表明,在老化前期,空气中的氧气不参与XLPE材料的老化过程,而在中期则有大量的含氧基团产生,其原因为XLPE材料在前期由于致密的分子链相互盘结,导致氧气很难进入材料内部发生反应。在高温的作用下,前期主要发生主链的断裂以及分子链的松弛,使得侧链以及末端基团活性增加,在中期氧气进入后发生大量的氧化反应。

(2)气相色谱结果表明,XLPE材料在热分解前期主要发生分子链断裂,释放出烃类物质,主要为异丁烯气体。随着老化时间的增加,含氧有机气体的含量不断增加,而烃类气体不断减少,说明材料中含氧基团不断增多,使得分子链更容易断裂。

(3)XLPE材料的晶体特性分析结果表明,在热老化前期,材料的结晶度以及结晶区体积有一定的提升,但是在老化中期,高温对材料内部的结晶区破坏比较严重,对球晶内的片晶距离没有影响。

(4)基于三相联合分析,通过老化参数的变化趋势将XLPE材料的老化过程分为3个阶段,其中老化中期是材料各项性能发生剧烈变化的阶段。