10 kV分段式复合材料电杆设计及性能研究

陈建胜,张正晓,邢照亮,陈麒麟,潘豪蒙,张 卓

(1.国网浙江永嘉县供电有限公司,浙江 温州 325100;2.全球能源互联网研究院有限公司 先进输电技术国家重点实验室,北京 102209)

0 引言

我国是一个山地众多的国家,配电线路工程尤其是以10 kV为代表的配网线路,不可避免地要经过植被茂密的林区、道路曲折的山区等运输条件困难的地区。并且,这些地区的线路杆塔也经常由于地质灾害等原因被损坏。由于环境复杂,道路崎岖,大型机械设备进入困难。特别是在地质灾害、不良天气等情况下,抢修杆塔及工器具的运输成为抢修工作的瓶颈难点。

复合材料具有优异的可设计性,具有高强、轻质、绝缘、防腐、无磁、抗疲劳等多重特性[1]。复合材料电杆已经在沿海及山区地带得到批量应用[2-3],受到用户的认可。但是在实际应用过程中,由于地形多种多样,且山区丘陵路况复杂,整杆式复合材料电杆长度较长,且质量相对较重,可达300 kg,在搬运的过程中遇到树木、大坡度或需急转弯等特殊情况,会造成搬运困难[4]。因此,亟需开发具有分段式快速组装形式的复合材料抢修杆。

本文通过设计,研制一种快速组装的分段式复合材料抢修杆,解决复合材料电杆在山区抢险救灾搬运过程中的问题。

1 复合材料电杆材料选型及性能

纤维增强复合材料最大的优点是比强度高和比模量高。分段式复合材料抢修杆同时要受到导线及自身的重力、导线间的张力、90°大风风载等载荷的作用,因此要求电杆杆体具有较高的弯曲强度[5]。

复合材料杆塔主要由树脂基体、增强纤维组成。增强纤维是复合材料中的主要受力材料,为复合材料提供主要的力学性能,国内常用的增强纤维有玻璃纤维、碳纤维、芳纶纤维等。不同纤维的力学特性具有很大的差别,在复合材料杆塔结构设计中,玻璃纤维由于具有力学性能好、绝缘性能良好、可加工性佳、成本低廉等优点,应用最为广泛。树脂基体为复合材料提供了良好的电性能、光学性能、耐腐蚀性等,常用的树脂基体有环氧树脂、聚氨酯树脂和乙烯基树脂等。其中聚氨酯树脂以其韧性好、固化快、无苯乙烯烟雾等优点,同时高性能聚氨酯具有良好的力学性能、耐腐蚀性能和耐老化性能,成为环氧树脂基体材料最好的替代材料,目前已广泛用于复合材料杆塔的制造中。

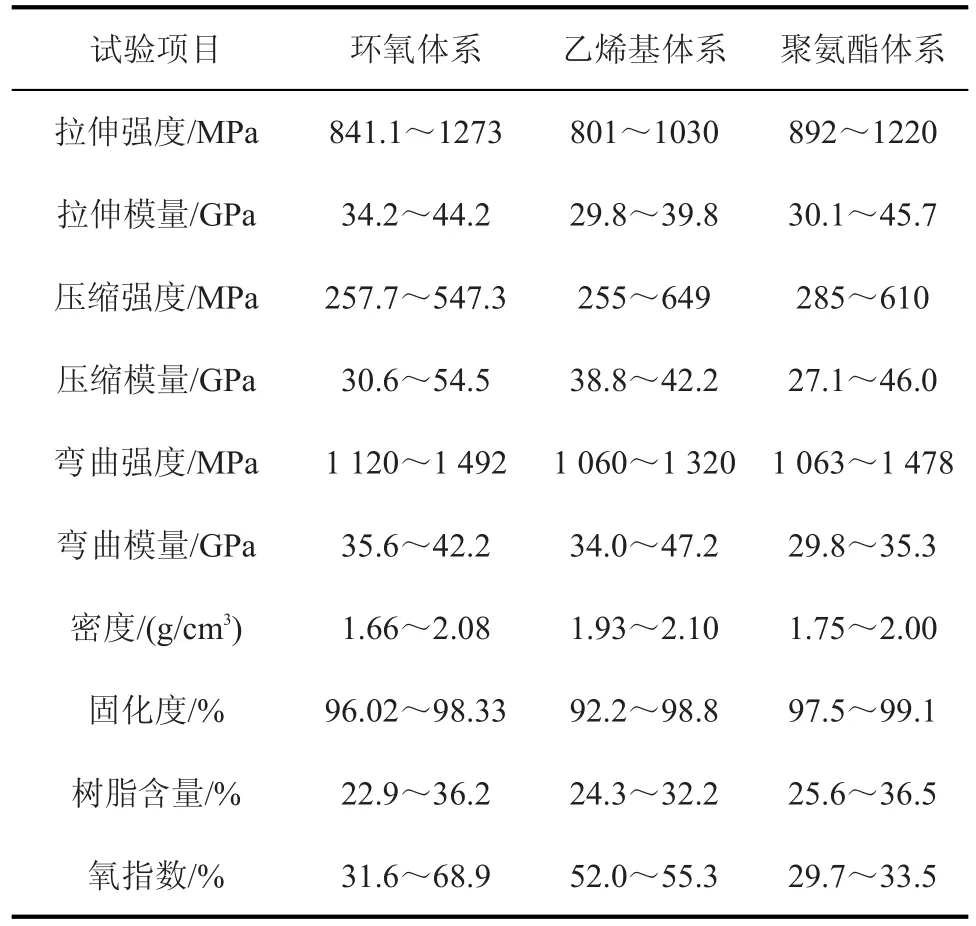

复合材料杆塔树脂基体目前有环氧体系、乙烯基体系及聚氨酯体系,通过缠绕工艺成型。参照测试标准对各基体与欧文斯科宁PB-192-2400玻璃纤维缠绕单向板进行测试,结果如表1所示。通过不同树脂基体复合材料的性能分析,看出聚氨酯体系的综合性能较优,且树脂固化度及含量较高,与玻纤的匹配性较好,因此优选聚氨酯树脂作为基础树脂。

本次设计的复合材料抢修杆采用聚氨酯树脂/玻璃纤维体系,并采用环向及小角度螺旋缠绕成型,这是因为聚氨酯复合材料具有良好的耐疲劳性、力学性能以及优异的耐候性等[6]。复合材料杆选用的材料主要有:普通双组分聚氨酯,享斯迈公司生产,其中A组分为SK15002脂肪组多元醇混合物,B组分为Suprasec3276异氰酸酯;高强度玻璃纤维无捻纱,PB-192-2400,欧文斯科宁公司生产。

表1 不同树脂基体单向板性能数据Tab.1 Performance data of the unidirectional boards with different resin matrix

2 复合材料电杆设计

2.1 应用工况

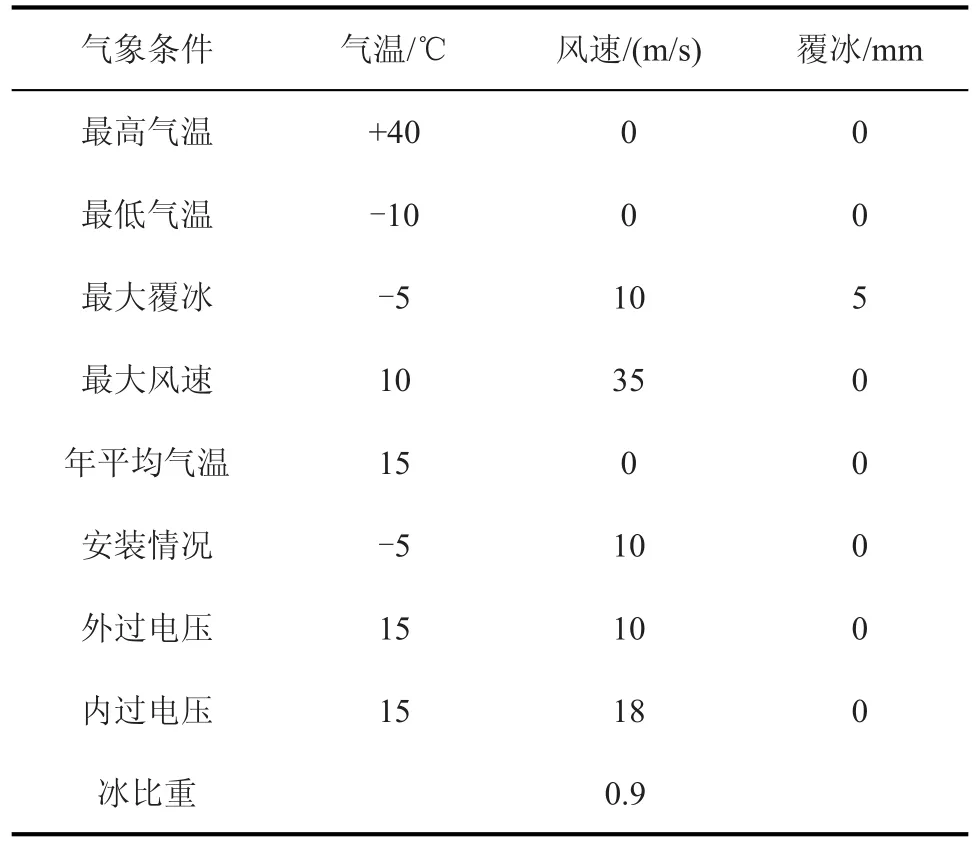

以浙江永嘉地区为例,该工程为10 kV,单回路,15 m直线杆,导线为JKLY-10/240绝缘导线,导线为三角排列,根据当地气象资料以及运行经验,按浙C气象区设计,其组合如表2所示。

表2 浙C气象设计表Tab.2 Zhejiang C meteorological design table

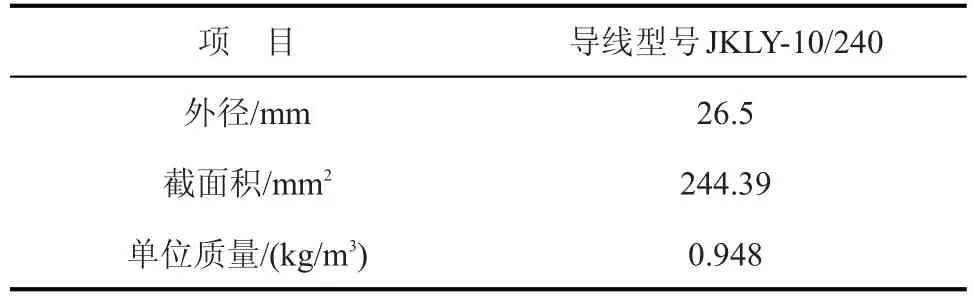

JKLY-10/240导线主要参数如表3所示。

表3 导线参数Tab.3 Wire parameters

2.2 基本载荷计算

配网用复合材料锥形杆一般采用直埋式,埋深长度约为杆长的1/6。

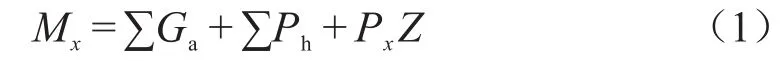

经各个工况分析[7],电杆在90°大风、无冰、未断线工况下弯矩最大,水平和不平衡垂直载荷作用在单杆任意截面处的弯矩Mx为式(1)[8]。

式(1)中:Ga代表导线重力传递至杆的载荷;Ph代表导线风压传递至杆的载荷;Px为截面x-x以上主杆杆身风压;Z为截面x-x以上风压合力作用的高度。Ga、Ph、Px、Z的表达式如式(2)~(5)所示。

式(2)~(5)中:Gli为上导线重力,N;a0为上导线到杆的距离,m;Pli为上导线风压,N;h1为上导线到主杆的距离,m;Pc为下导线的风压,N;h2为下导线到主杆的距离,m;C为风载体型系数,对于环形截面构件,风载体型系数C=0.7;v为风速,m/s;Dx为主杆x-x处外径,m;D0为主杆顶部外径,m;hx为截面x-x以上主杆高度,m;按梯形面积重心高,对于拔梢杆,Z一般取0.5hx。

线路中导线重力GD为式(6)。

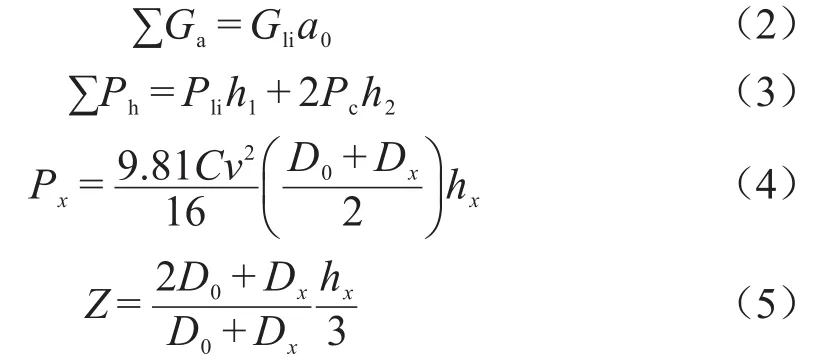

式(6)中:γ4D为导线垂直载荷综合比载[9],N/(m·mm²),表达式为式(7);AD为导线计算截面积,mm²;L为水平档距,m。

式(7)中:m为导线计算质量,kg/km。

导线风压PD为式(8)。

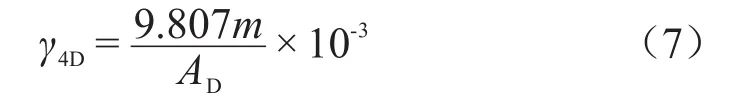

式(8)中,γ1D为导线无冰风压综合比载,N/(m·mm²),计算方法如式(9)所示。

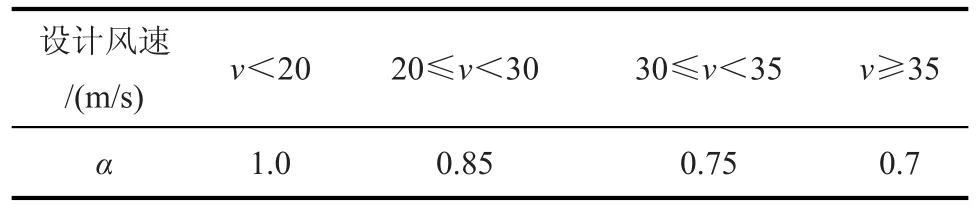

式(9)中:v为设计风速,m/s;α为风速不均匀系数,其取值如表4所示;C为风载体型系数,C=1.2;d为导线外径。

表4 风速不均匀系数取值表Tab.4 Value table of wind speed nonuniformity coefficient

在计算时,还应考虑复合材料电杆因挠度的变化所产生的附加弯矩,取主弯矩的15%计算。电杆埋深2.5 m,在埋深地面下1/3处,所受弯矩最大,MX=86.2 kN·m。

根据T/CEC 108—2016《配网复合材料电杆》标准,复合材料电杆承载力弯矩为标准检验弯矩的2倍[10],即弯矩为172.4 kN·m。

2.3 分段式复合材料抢修杆的结构设计

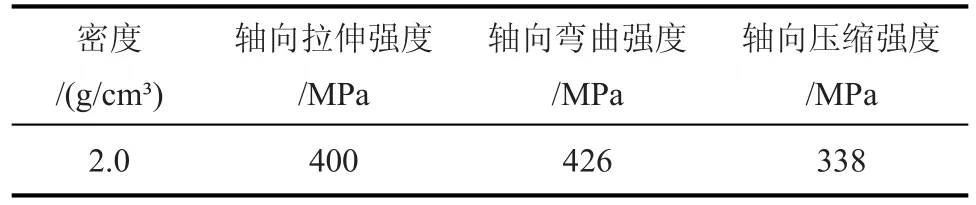

复合材料抢修杆试样的性能参数指标如表5所示。

表5 复合材料抢修杆试样性能参数Tab.5 Performance parameters of composite repair pole

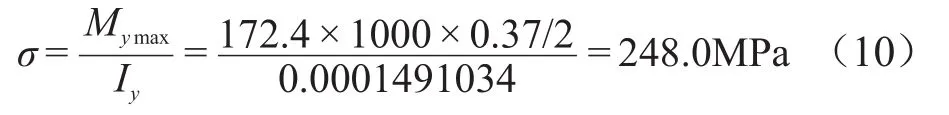

本次按照工程概况设计为长度15 m的分段式复合材料锥形电杆,整体锥度为1/75,梢径为190 mm,底径为390 mm,分段式复合材料抢修杆组装后的锥度与整杆相一致。插接处按照紧固连接,经计算电杆底部埋深1/3处厚度为7 mm。通过式(10)计算该处的应力。

由此可知强度安全系数为338/248=1.36倍,弯矩172.4 kN·m能满足强度满足要求。

为方便运输,复合材料抢修杆分为9 m+7 m上下两段,根据缠绕原理,梢径端较末端厚,长度越长越明显,纤维缠绕理论计算如下:

上段长度为9 m,梢经厚度为12.12 mm,质量为115.19 kg。

下段长度为7 m,梢经厚度为10.70 mm,质量为117.92 kg。

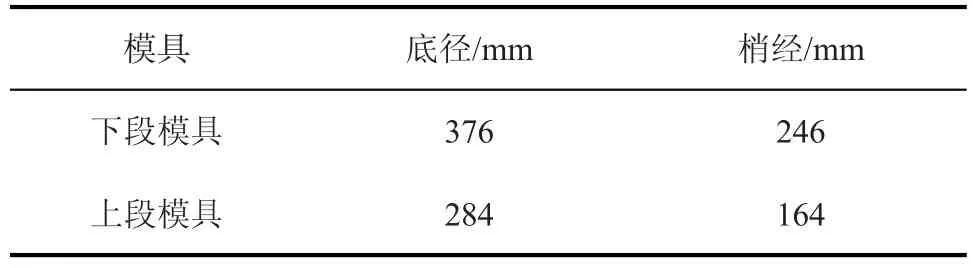

按照锥度计算公式得出模具的理论尺寸如表6所示。

表6 15 m上下段模具理论尺寸Tab.6 Theoretical dimension of 15 m upper and lower mould

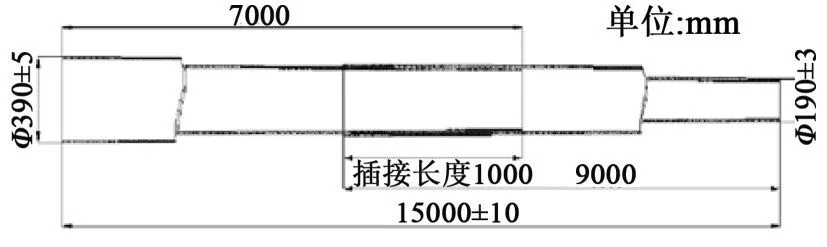

15 m分段式复合材料抢修杆设计如图1所示。

图1 15 m分段式复合材料抢修杆Fig.1 The 15 m segmented composite repair pole

2.4 复合材料抢修杆有限元校核

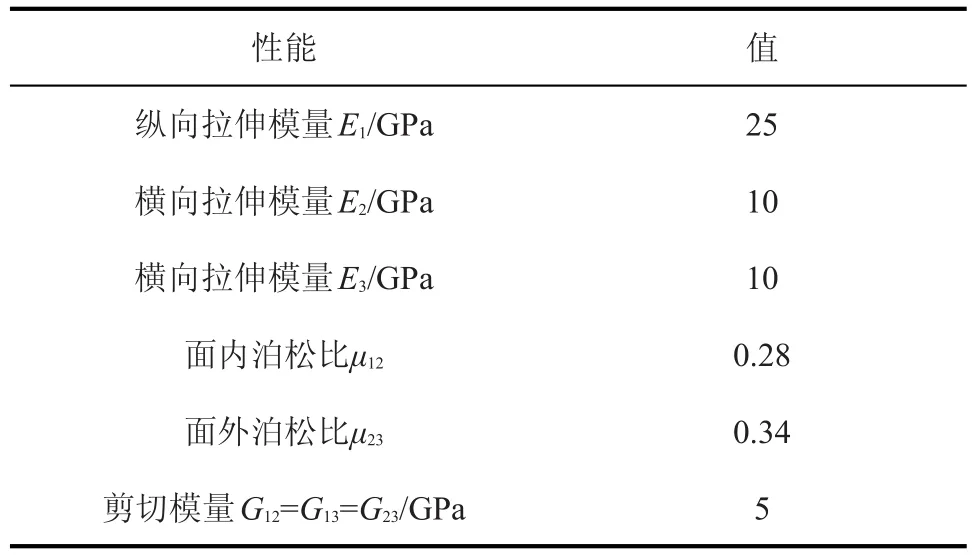

使用ABAQUS仿真软件进行分析,复合材料电杆缠绕单层复合材料参数如表7所示。

表7 仿真计算参数Tab.7 Simulation parameters

理论设计最大弯矩为172.4 kN·m,对复合材料抢修杆模型根部进行固定,上下段紧密配合插接,通过螺栓固定,对电杆顶部施加最大弯矩载荷14 073 N载荷和1.1倍最大弯矩载荷15 480 N。

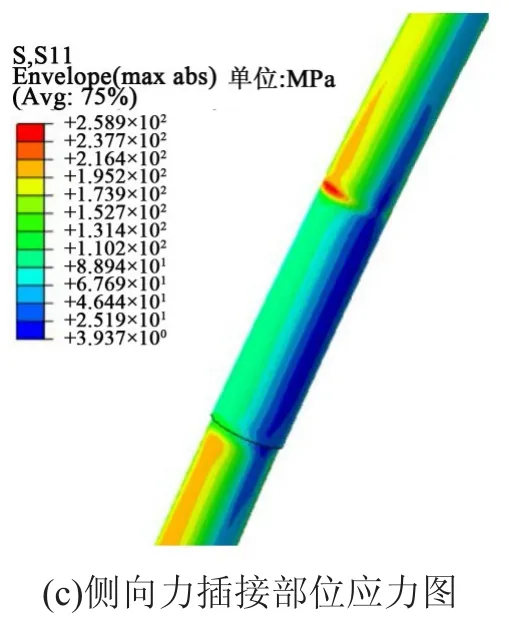

加载14 073 N时有限元校核分析结果如图2所示。从图2可以看出,电杆轴向最大压缩应力为287.2 MPa,电杆挠度最大变形为4.159 m,插接部位最大应力为239.7 MPa。

图2 加载14 073 N时仿真受力图Fig.2 Simulation stress diagram when loading 14 073 N

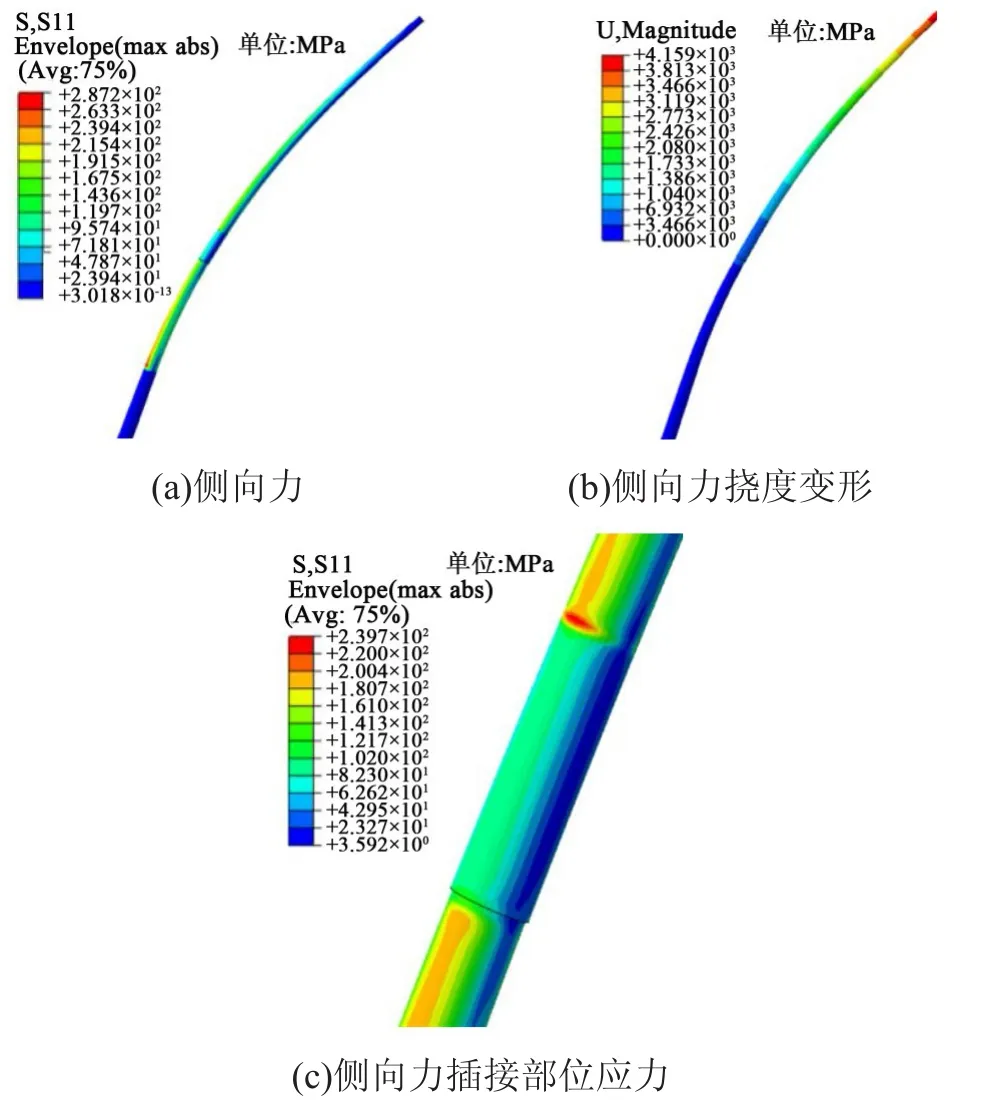

加载15 480 N时有限元校核分析结果如图3所示。从图3可以看出,电杆轴向最大压缩应力为317.8 MPa,电杆挠度最大变形为4.520 m,插接部位最大应力为258.9 MPa。

插接部位的应力较大,易造成应力集中,为结构的薄弱位置,需进行加强。综上有限元分析计算校核,最大压缩应力小于材料性能参数,底端壁厚为7 mm时,强度满足复合材料电杆实际应用的工况要求。

图3 加载15 480 N时仿真受力图Fig.3 Simulation stress diagram when loading 15 480 N

3 型式试验

3.1 产品制备

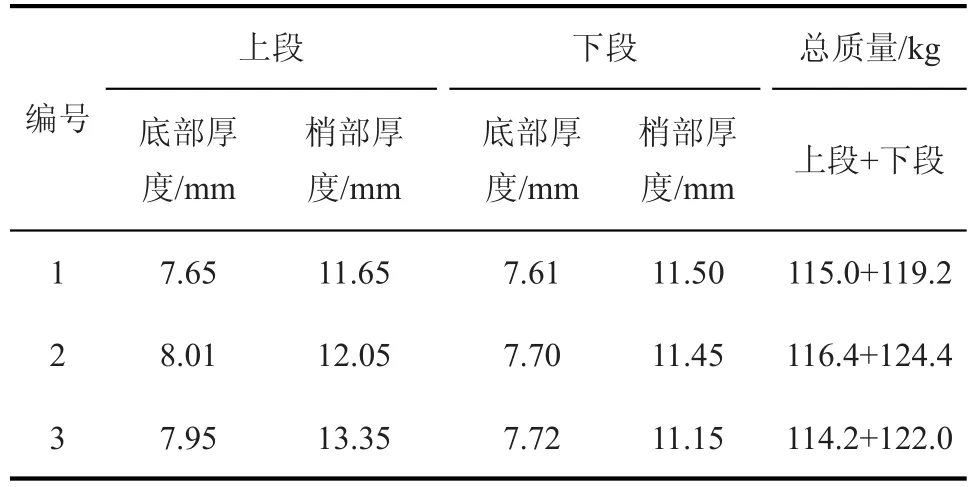

通过以上分析设计172.4 kN·m分段式复合材料抢修杆,缠绕成型三套,具体指标如表8所示。

表8 三套分段式抢修杆数据表Tab.8 Data sheet of three sets of segmented repair poles

三套复合材料电杆上段约为115 kg,下段约为120 kg,与理论设计基本一致,且上下段质量3~4人可轻松抬起搬运。分段式复合材料抢修杆的组装采用直接套装的形式,但在复合材料抢修杆生产过程中因外径无模具保证,尺寸不精确,根据经验下段梢径整体小1 mm,插入深度可增加100 mm,因此在保证插接深度为1 m的情况下,对下段的上部表面1 m内进行处理和配合工装使用,保证其插接深度与上下段插接密实。另外分段式抢修杆在回收时需拆分搬运,需设计一种专门工装进行拆分,将组装与拆分工装一体设计,如图4所示,提高工装的携带便捷性与使用功能。

图4 插拔一体工装及使用图Fig.4 Plug and pull integrated tooling and use diagram

插拔组装步骤为:将上下两段放置平地先预组装插入,使用设计的插拔一体工装紧固。插拔工装固定在下段,钢丝绳通过挂钩挂住上段的梢部,摇动紧线器紧固,紧固至指定位置即插接深度为1 m后,使用便携式手电钻打孔,穿入剪式螺栓,固定防止拔出,如图5所示。

图5 分段式电杆插拔工装与螺栓图Fig.5 Drawing of plug and pull tooling and bolt for segmented pole

拔出时,先将紧固剪式螺栓拆除,插拔一体工装固定至抢修杆的下段,通过调整钢丝绳穿过定滑轮,挂钩挂住上段抢修杆的大端,摇动紧线器,使上下段分开。

另外实际组装测试的过程中,分段式复合材料电杆的插接深度[11]及螺栓固定位置具有一定的关系,螺栓位置靠上,易造成上段电杆内侧应力集中,造成失稳。根据经验数据,插接深度在1 m,最上侧螺栓位置大于250 mm时,可以避免这种失稳情况的发生。

3.2 悬臂式试验

目前复合材料电杆力学性能试验的方法是参照中国电力企业联合会颁布的T/CEC 108—2016《配网复合材料电杆》标准,该标准中的测试方法是参考GB/T 4623—2014《环形混凝土电杆》[12]中的悬臂式试验方法。电杆力学测试的性能指标主要是承载力和挠度,在电杆顶部模拟实际施加载荷,通过记录受力与对应挠度的变化反映电杆实际工况[13]。

3.3 实验测试数据对比

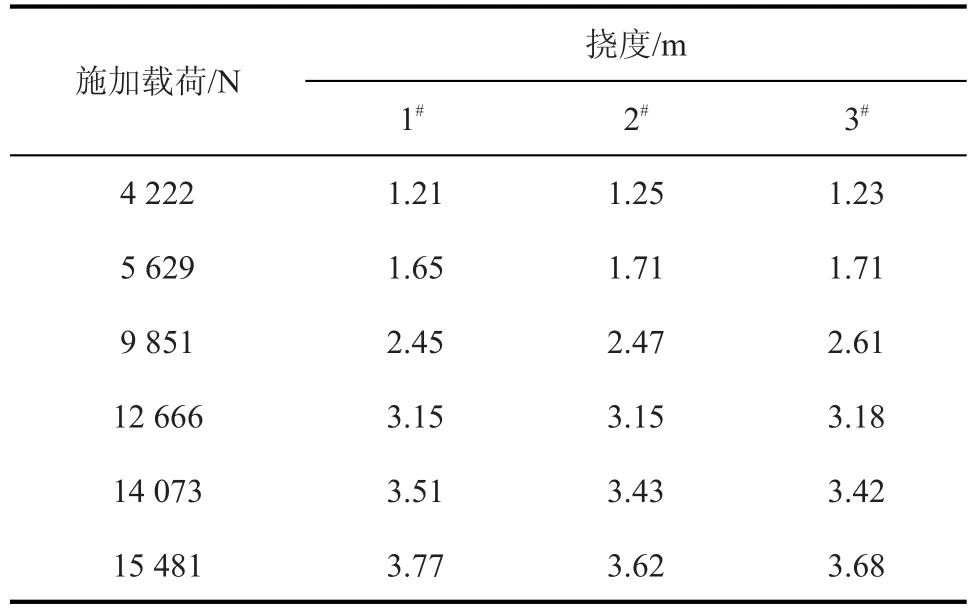

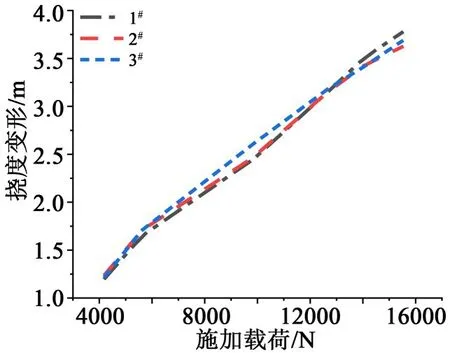

按照悬臂式试验要求对三套经缠绕成型的分段式复合材料抢修杆进行测试,将复合材料抢修杆根部2.5 m固定牢固,距离顶部0.25 m处通过卷扬机施加载荷,每次施加载荷后保压3 min,记录每次施加载荷的位移与载荷变化,结果如表9所示。待测试完后,测量根部位移与杆体形变,得到载荷与位移的变化如图6所示。

表9 分段式抢修杆载荷位移测试数据Tab.9 Load displacement test data of three sets of segmented repair pole

图6 分段式抢修杆载荷-位移图Fig.6 Load-displacement diagram of segmented repair pole

通过对3套15 m分段式抢修杆进行弯矩测试,表明3套都能满足弯矩要求,且试验完成后复合材料电杆能恢复到原状,根据图6载荷-位移图可知,3套分段式抢修杆位移变化基本一致,实际测试的位移较理论值小,表明实际压缩应力较理论值大,安全系数更高。

4 结论

(1)通过理论和结构计算,经过ABAQUS理论校核结果表明,设计出的分段式复合材料抢修杆能满足当地载荷要求。

(2)通过分段设计与成型,每段的质量较整杆大幅降低,3~4人可轻松搬运,极大地降低了人工搬运强度,避免因长度受限造成的影响。

(3)分段式复合材料抢修杆设计时应加大挠度的控制,避免因位移过大对线路的运行造成影响。

(4)分段式复合材料抢修杆的插接位置受力情况较复杂,在承受导线载荷时易应力集中,需着重设计加强。