电动伺服泵控单元热功率特性研究

陈革新,杨明昆,冯俊学,李艳文,姚 兵,艾 超

(1.燕山大学机械工程学院,河北秦皇岛 066004; 2. 北京机械工业自动化研究所有限公司,北京 100120; 3.燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛 066004; 4.河北省重型机械流体动力传输与控制实验室,河北秦皇岛 066004; 5.先进锻压成形技术与科学教育部重点实验室(燕山大学) ,河北秦皇岛 066004)

引言

EPU作为电液伺服泵控系统的核心单元,以其体积小、能耗低等技术优势广泛应用于车辆悬架控制[1]、机器人关节驱动[2]以及风力发电变桨控制[3]等高精密控制领域。EPU采用伺服电机驱动机制下容积调速理念,通过改变伺服电机的输出转速和扭矩,进而控制定量泵的输出流量和压力,以达到作动器位置和力的高精度控制。电液伺服泵控技术的引入解决了传统阀控技术的固有缺陷[4],但EPU一体式高度集成化设计致使其有效散热面积大大降低,电机导电损失以及泵泄漏损失转化的热能部分滞留在元件内部,时常出现高温报警停机的状况,重载工况尤为明显。为了确保系统能够长时间稳定的运行,EPU的热功率特性研究变得至关重要。

相关专家学者对电液伺服泵控系统伺服电机和定量泵发热问题研究从未止步,针对永磁同步伺服电机温升分别采用热网络法[5]、磁热耦合法[6]以及数值仿真法[7]进行精确的计算。对于柱塞泵发热,从泵泄漏生热和摩擦生热进行分析,并提出了热力学建模方法[8-11]。针对伺服电机和定量泵整体热平衡问题提出“三维+一维+三维”热力学建模方法,揭示油液温升规律[12]。

以EPU为研究对象,建立伺服电机热力学模型,验证热功率解析模型,分析伺服电机定子铁耗、绕组铜耗以及机械损耗在低转速不同负载扭矩下的热损耗规律;考虑定量泵重要摩擦副的热力学过程与机理,建立定量泵整体热力学模型,得到低转速不同扭矩下液压泵各泄漏副的发热功率,进而为电液伺服泵控系统热平衡计算及仿真方法提供研究思路。

1 EPU简介

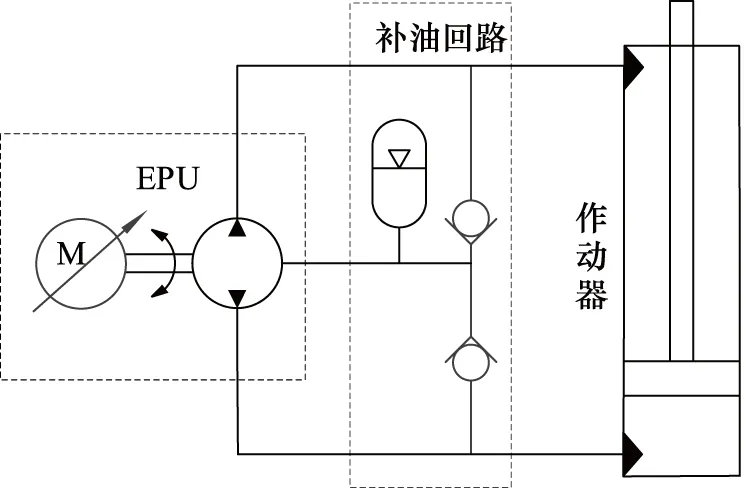

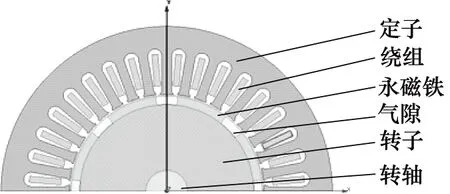

在电液伺服泵控系统中,EPU作为动力源为系统输入流量和压力。伺服驱动器控制永磁同步伺服电机带动径向柱塞泵旋转,从低压侧吸油,油液经过压缩形成高压油,从径向柱塞泵的另一侧排出,进而带动作动器动作,作动器排出的油液则回到径向柱塞泵的低压侧,如此循环工作,系统工作原理如图1所示。

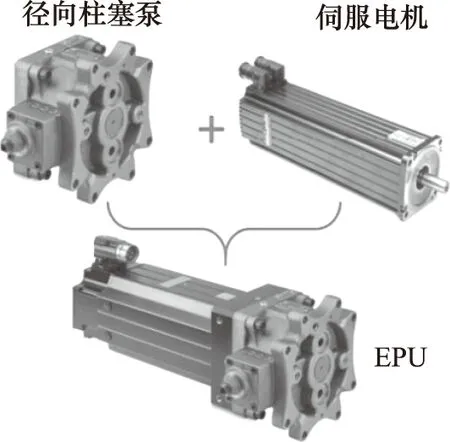

以永磁同步伺服电机驱动径向柱塞泵结构式EPU为研究对象,外型结构如图2所示。

图1 电液伺服泵控系统

图2 EPU外型结构

2 热功率模型

2.1 永磁同步伺服电机热功率模型

电机工作过程中产生的损耗是电机温升的主要来源。电机损耗可分为定子铁耗、绕组铜耗和机械损耗。

1) 定子铁耗热功率模型

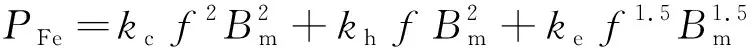

定子铁芯在变化磁场作用下产生铁耗,可分为涡流损耗、磁滞损耗和附加损耗,表示为:

PFe=Pc+Ph+Pe

(1)

式中,PFe—— 单位质量定子铁耗,W

Pc—— 单位质量涡流损耗,W

Ph—— 单位质量磁滞损耗,W

Pe—— 单位质量附加损耗,W

当磁场密度随时间作正弦变化时,各部分损耗表示如下。

涡流损耗:

(2)

式中,kc—— 涡流损耗系数

f—— 交变磁场频率,Hz

Bm—— 磁密幅值,T

磁滞损耗:

(3)

式中,kh—— 磁滞损耗系数

α—— Steinmetz系数

附加损耗:

(4)

式中,ke—— 附加损耗系数。

采用Ansoft Maxwell软件进行有限元分析,Steinmetz系数α一律取2。

(5)

由式(5)可知,定子铁损的大小取决于Bm,kh,kc,ke和f。其中Bm可借助Ansoft Maxwell磁场进行分析求解;损耗系数kh,kc,ke可通过MATLAB进行拟合得到;频率f可以查询电机样本手册。

2) 绕组铜损热功率模型

绕组铜耗是绕组线圈电阻阻碍电流所产生的损耗,包括基本铜耗和附加铜耗。

根据焦耳定律,绕组铜耗可表示为:

Pcu=mI2R

(6)

式中,Pcu—— 绕组铜耗,W

m—— 相数,取m=3

I—— 相电流有效值,A

R—— 每相阻值,Ω

由式(6)可知,绕组阻值是绕组铜损的关键参数,绕组每相阻值可表示为:

(7)

式中,ρtu—— 铜线电阻率,kg/m3

Lav—— 半匝线圈长,m

Nz—— 每相绕组串联匝数

a—— 并联支路数

Nt—— 并绕根数

d—— 铜线直径,m

3) 机械损耗热功率模型

机械损耗可分为轴承损耗和转子风摩擦损耗,表示为:

Pj=kCjρ0ωmr4l

(8)

式中,Pj—— 机械损耗,W

k—— 转子表面粗糙度,光滑时取1

Cj—— 摩擦系数

ρ0—— 气体密度,kg/m3

ωm—— 转子角速度,rad/s

r—— 转子半径,m

l—— 转子轴向长度,m

其中,摩擦系数Cj可表示为:

(9)

式中,Rea—— 径向雷诺数

Reb—— 切向雷诺数

(10)

式中,δ—— 气隙长度,m

μr—— 相对磁导率

(11)

式中,νa为空气黏滞系数,Pa·s。

由式(8)可知,伺服电机的机械损耗与转速呈正相关,与转矩无关。故在转速一定的情况下,机械损耗为定值。

2.2 径向柱塞泵热功率模型

径向柱塞泵的损耗包括容积损耗和机械损耗。容积损耗是指柱塞泵工作过程中油液通过三大泄漏副(柱塞副、滑靴副、配流副)泄漏到壳体中产生的热量;机械损耗是随着径向柱塞泵的旋转,油液与转子、转轴与轴承的摩擦等产生的热量,低转速时相比容积损失可忽略不计。

1) 单个柱塞和缸体孔间的泄漏分析与计算

柱塞泵在工作过程中,柱塞在离心力的作用下与缸体孔产生偏心缝隙,泵的压差使缝隙内产生压差流。单个柱塞和缸体孔间的泄漏量为:

(12)

式中,QL1—— 单个柱塞和缸体孔间的泄漏量,m3/s

dp—— 柱塞直径,m

δp—— 柱塞与转子柱塞孔内壁间隙,m

Δp—— 径向柱塞泵吸压油口压差,MPa

μ—— 油液动力黏度,MPa·s

LP—— 柱塞与缸体的接触长度,m

ε—— 偏心率

2) 定子与滑靴间的泄漏分析与计算

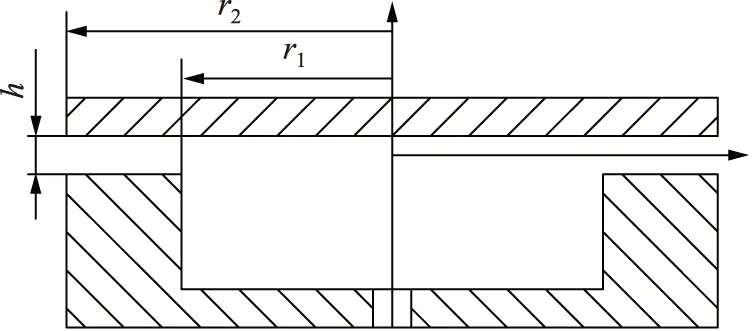

径向柱塞泵滑靴副泄漏是油液通过滑靴与定子间缝隙向四周流动的结果,滑靴中心油腔压力与壳体压力使缝隙产生压差流,如图3所示。

图3 滑靴副缝隙流示意图

单个滑靴与斜盘缝隙间的泄漏量为:

(13)

式中,QL2—— 单个滑靴与斜盘缝隙间的泄漏量,m3/s

h—— 定子与滑靴间的油膜厚度,m

r1—— 滑靴封油带的内半径,m

r2—— 滑靴封油带的外半径,m

3) 配流轴和转子的泄漏分析与计算

配流轴和转子间配合间隙引起的泄漏量通常简化为平行面缝隙流动。配流轴和转子的泄漏量为:

(14)

式中,QL3—— 配流轴和转子的泄漏量,m3/s

φv—— 泄漏包角,rad

rv—— 配流轴半径,m

δv—— 单个柱塞与转子间的间隙,m

Lv—— 接触长度,m

根据上述分析,径向柱塞泵的总产热功率为:

(15)

式中,Pp—— 径向柱塞泵总产热功率,W

N—— 径向柱塞泵柱塞个数

柱塞泵吸压油口压差与扭矩的对应关系为:

(16)

式中,T—— 扭矩,N·m

Vp—— 径向柱塞泵排量,mL/r

3 热功率解析

3.1 永磁同步伺服电机热功率解析

基于电磁分析软件Ansys Maxwell对永磁同步伺服电机功率损耗进行计算。首先建搭伺服电机热功率2D-解析模型;其次分析空载气隙磁密及空载反电动势波形图,验证模型的正确性;最后基于模型对电机各部分产热功率进行求解。

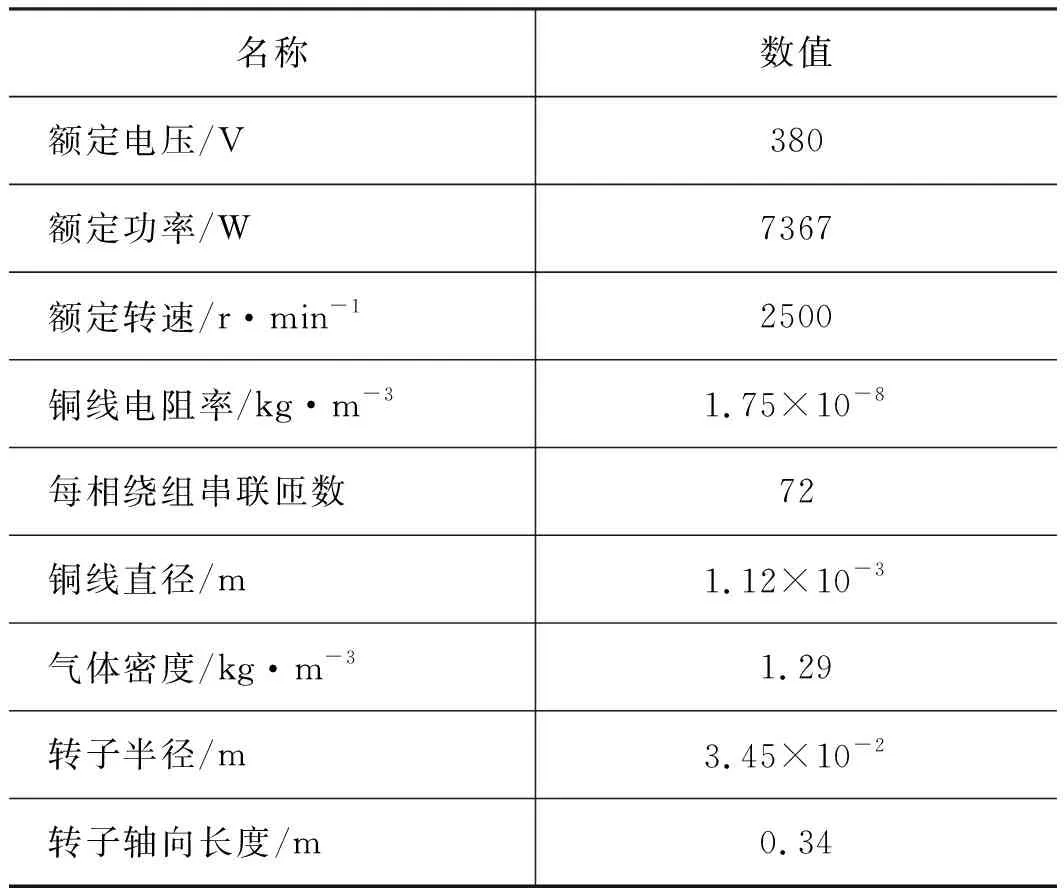

永磁同步伺服电机基本参数如表1所示。

表1 永磁同步伺服电机基本参数

1) 伺服电机热功率2D-解析模型建立

由于伺服电机各部件电磁性能关于轴向中心面对称,所以在对电磁场进行求解时只需关于轴向中心面建立1/2模型即可。伺服电机2D-解析模型如图4所示。

图4 永磁同步电动机2D模型

2) 伺服电机热功率2D-解析模型验证

为了保证电能向机械能高效的转化,伺服电机气隙磁场和绕组内相电流波形应近似正弦函数,正弦度的好坏同时也影响电机感应电动势和扭矩特性,所以伺服电机空载气隙磁场分析和空载绕组反电动势分析是计算损耗的基础。

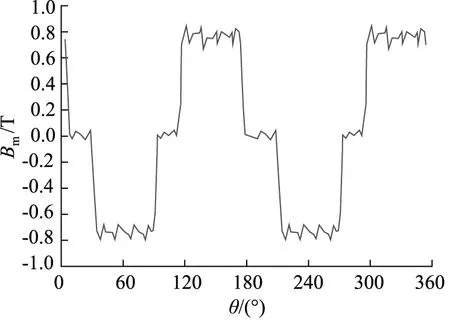

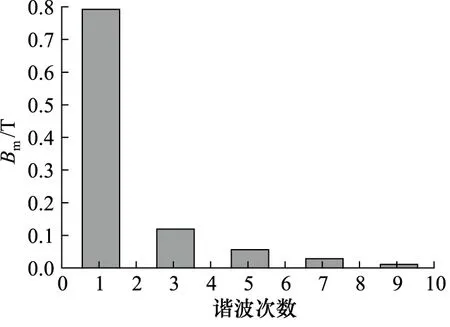

(1) 基于伺服电机2D-解析模型,通过参数设置,得到空载、额定转速下气隙磁密波形,并对所得波形进行傅里叶谐波分析,分别如图5、图6所示。

图5 永磁同步伺服电机气隙磁密波形

图6 永磁同步伺服电机气隙磁密波形各次谐波幅值

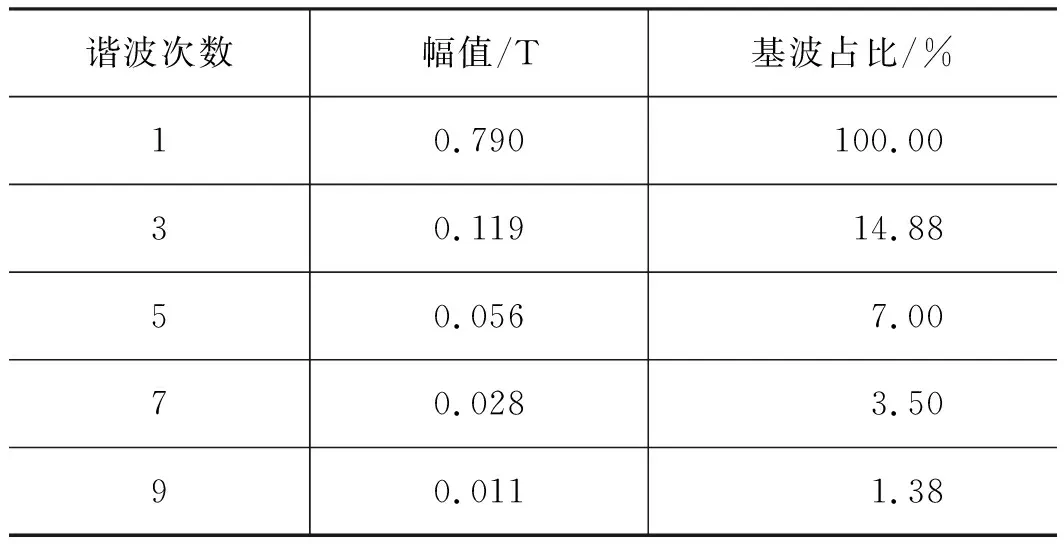

气隙磁密各次谐波幅值及其在基波中占比如表2所示。

表2 伺服电机气隙磁密各次谐波幅值及其在基波中占比

从图5可以看出永磁同步伺服电机气隙磁密波形较为光滑,基本接近正弦,并且气隙磁场中谐波含量较低,电机模型建立基本有效。

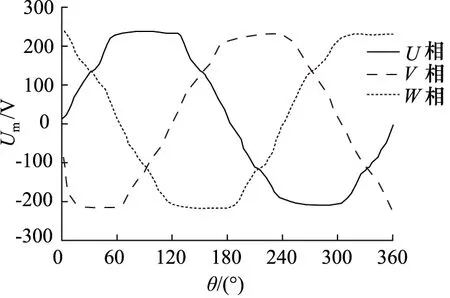

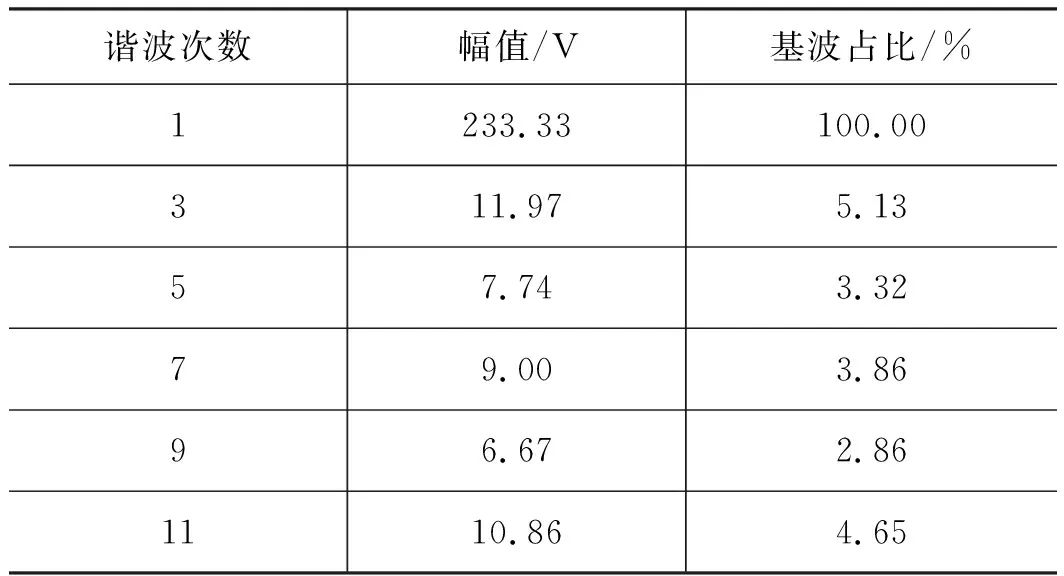

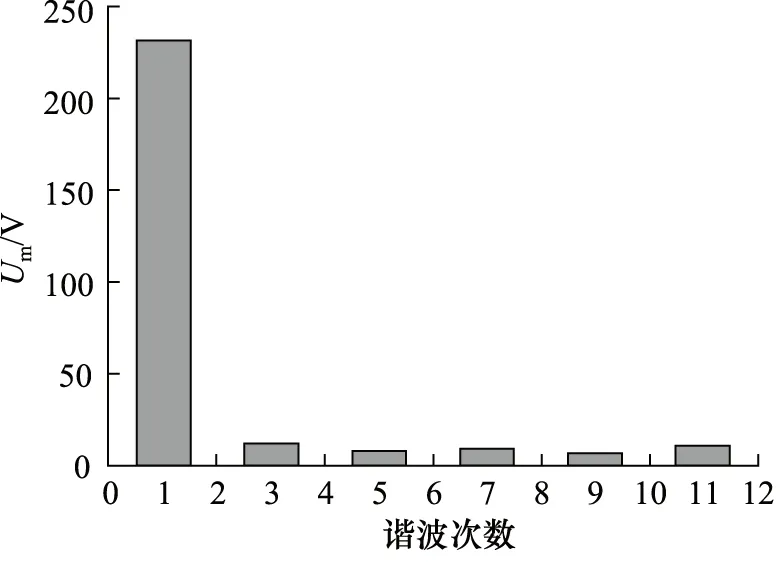

(2) 基于伺服电机2D-解析模型,得到空载、额定转速下三相绕组反电动势波形,并对V相绕组反电动势进行傅里叶变换,分别如图7、图8所示。

空载反电动势各次谐波幅值及其在基波中占比如表3所示。

从图7中可以看出电机空载反电动势波形几乎呈正弦状,并且波顶较为平滑,各次谐波含量较小。再次验证了电机模型建立的正确性。

图7 永磁同步伺服电机三相绕组空载反电动势波形

表3 伺服电机空载反电动势各次谐波幅值及其在基波中占比

图8 永磁同步伺服电机V相绕组谐波幅值

3) 伺服电机热功率解析

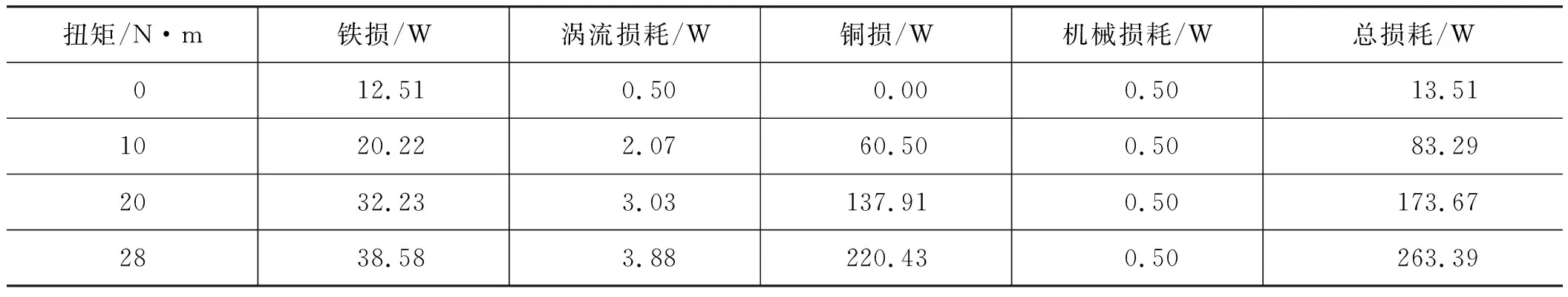

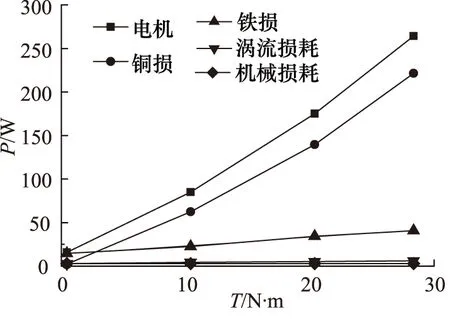

基于永磁同步伺服电机热功率2D-解析模型,伺服电机低转速时(取500 r/min)定子铁损、转子及永磁铁涡流损耗、机械损耗和绕组铜损各部分热功率损失如表4和图9所示。

从表4和图9可以看出,伺服电机各部分损耗与扭矩呈正相关。铜损与铁损为主要的发热源,机械损耗与涡流损耗占比较小,不到总损耗的8%。在转矩为0,10,20,28 N·m时,铁损分别占据总损耗的92.60%,24.28%,18.58%,14.68%;而铜损分别占据总损耗的0,72.64%,79.41%,83.69%。从占比情况来看,低扭矩下铁损为伺服电机主要发热源,随着扭矩的增大绕组铜损的发热功率占比越来越大,逐渐变为伺服电机的主要发热源。为此在高扭矩长时间工作时应注意绕组线圈的温度,避免对电机造成损害。

表4 伺服电机不同扭矩下各部分损失

图9 伺服电机不同扭矩下各部分损失

3.2 径向柱塞泵热功率解析

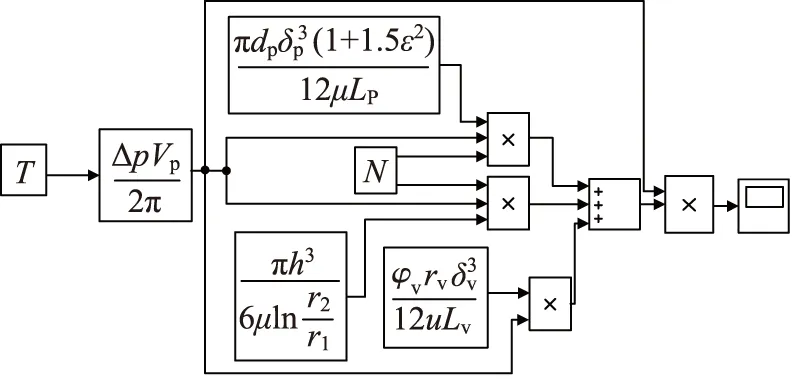

由式(12)~式(16)利用MATLAB/Simulink搭建径向柱塞泵热功率模型,如图10所示。

图10 径向柱塞泵热功率模型

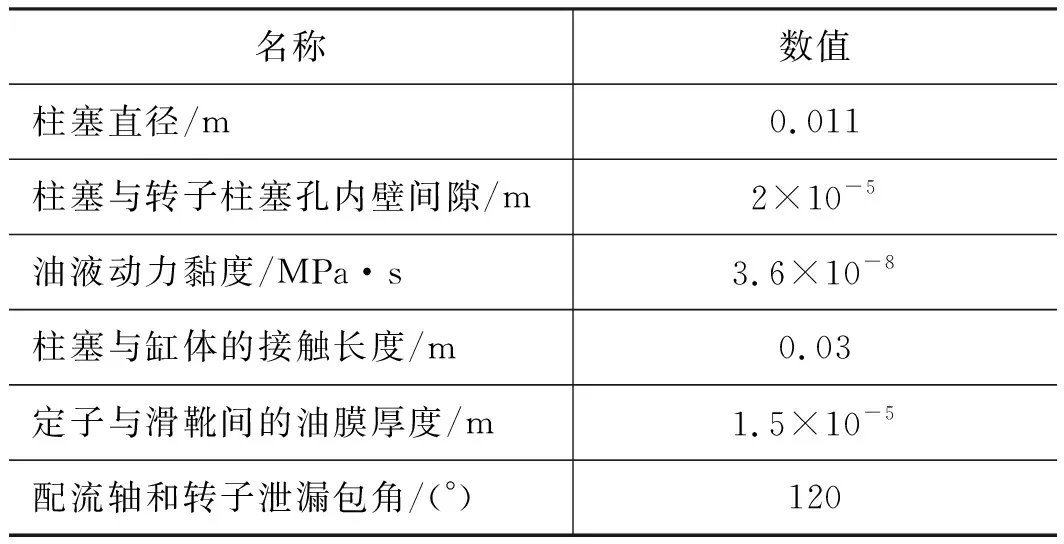

径向柱塞泵基本参数如表5所示。

表5 径向柱塞泵基本参数

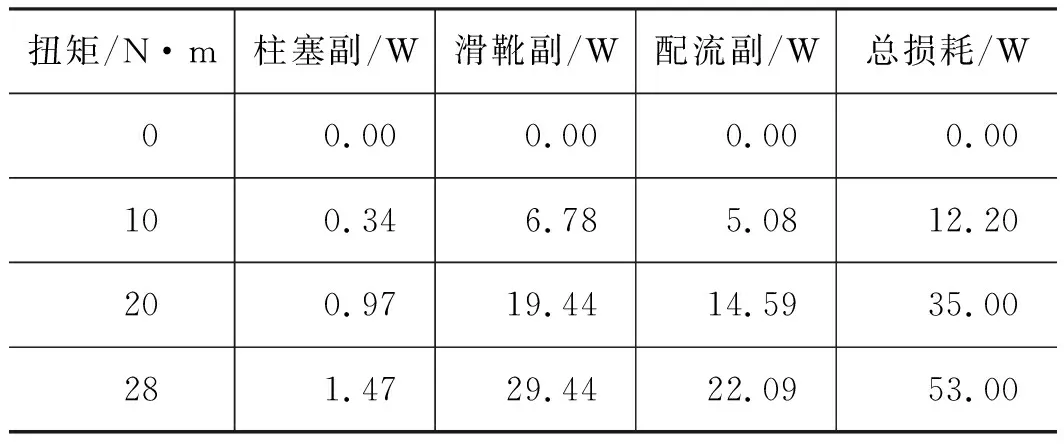

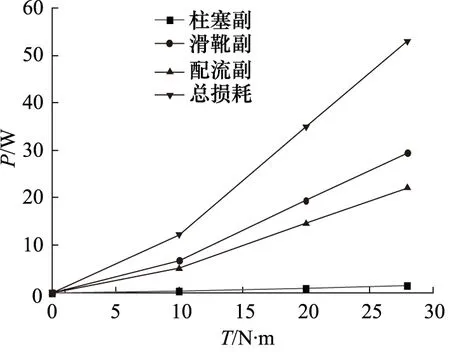

径向柱塞泵在不同扭矩下各泄漏副的产热功率如表6和图11所示。

表6 径向柱塞泵在不同扭矩下的产热功率

图11 径向柱塞泵热功率与扭矩关系图

由表6和图11可以看出柱塞副损耗占比最小,不足总损耗的3%。滑靴副和配流副的损耗构成了径向柱塞泵损耗的主体,是主要的发热元件,产品设计选型时应着重考虑其热耗散的能力。

4 结论

(1) 建立EPU永磁同步伺服电机和径向柱塞泵热功率模型,提出伺服电机空载气隙磁密和空载反电动势分析方法;

(2) 仿真分析验证电机基础运行性能和模型的建立基本有效,得到伺服电机和径向柱塞泵在低转速不同负载扭矩下产热功率大小;

(3) EPU温度随着负载扭矩的增加而升高。电机在低扭矩下定子铁损为主要发热源,随着扭矩的增大绕组铜损逐渐变为电机的主要发热源;径向柱塞泵滑靴副和配流副为主要的产热元件。为此,在高扭矩长时间工作时应注意绕组线圈、滑靴副和配流副的温度,避免对EPU造成损害。