往复柱塞泵转套式配流系统结构优化

步天翔,张洪信,赵清海,程前昌

(1.青岛大学机电工程学院,山东青岛 266071;2.青岛大学动力集成及储能系统工程技术中心,山东青岛 266071)

引言

柱塞泵具有体积小、功率大、容积效率高、工作寿命长等优点,被广泛应用于工程机械、车辆、石油开采等对液压设备具有高压、大流量需求的领域[1-4]。目前,往复柱塞泵多采用阀式配流,传统阀式配流系统存在体积大、结构松散、局部节流损失大、噪声大等缺点。针对以上缺点,目前常见的优化方法是改进阀结构,如三单向阀配流电磁式往复柱塞泵是通过采用电磁阀的方式来减小泵体振动和噪声[5]。转套式配流系统是一种区别于传统往复柱塞泵的新型配流系统,其利用柱塞的往复运动驱动转套旋转,在柱塞泵内部直接配流。配流系统中去掉配流阀结构后,具有体积小、结构紧凑、噪声小、容积效率高等优点,克服了阀式配流系统的诸多弊端。

前期研究中,对转套式配流系统进行了结构设计[6],分析了其运动学与动力学特性[7],并利用CFD技术对系统内部的流场特性进行了仿真分析[8],但并未对其配流结构的尺寸进行系统性优化。本研究考虑到不同尺寸变量间的相互影响,通过Isight集成多种软件,找到不同变量在规定选取区间内对系统性能的最优解。

1 转套式配流系统工作原理

转套式配流系统的结构如图1所示,其主要运动件为柱塞、传动销与转套,柱塞下部制有径向孔,内装压紧弹簧和传动销,传动销另一端在凸轮槽内。当柱塞从下止点开始向上运动时,柱塞内的传动销在弹簧的作用下被压紧在转套的凸轮槽内,并随柱塞轴向直线运动,而转套在传动销的拨动下转动。转套内凸轮槽的深度在上下止点位置存在阶跃,以保证转套单向转动。柱塞运行至上止点时,转套对应转动180°,此时凸轮槽的深度由下止点位置的最深变为上止点的最浅,而后出现阶跃,传动销在压紧弹簧的作用下深入凸轮槽最深处。当柱塞继续下行时,由于凸轮槽阶跃的存在,传动销进入另半周凸轮槽,转套继续单向转动,凸轮槽的深度由上止点的最深逐渐变为下止点的最浅,转动360°,再阶跃到凸轮槽深处。如此循环,实现转套的连续单向转动,使配流口交替与进、出油腔连通,完成系统配流工作[9]。

1.法兰盖 2.进油腔 3.进油口 4.配流口

5.减振槽 6.泵腔 7.柱塞 8.泵体 9.转套

10.排油腔 11.出油口 12.凸轮槽 13.传动销 14.压紧弹簧

图1 转套式配流系统结构示意图

2 配流口与减振槽结构参数优化

2.1 配流口与减振槽对配流的影响分析

利用CFD技术对系统内部的流场特性进行仿真分析后发现,当吸油期和排油期转换过渡瞬间会出现倒灌或闭死现象,导致容积效率降低或压力超调[10],压力超调会造成系统在运行时出现噪声与冲击,对系统本身以及工作环境都会造成破坏。当配流口位置合适,柱塞下行过程中配流口与出油腔刚好接触时泵腔内的压力增加至与出油腔压力相同,可有效避免上述情况。

减振槽可有效降低配流系统在工作时出现的压力超调问题,当配流系统在进行高低压转换时,减振槽比配流口更早与进、出油腔接触,若泵腔内的油液压力与进、出油腔中油液的压差过大,可通过减振槽过渡,以此平衡泵腔与进、出油腔之间的压力差,达到降低压力超调的效果。因此,减振槽的结构尺寸应作为优化工作的关键尺寸[11-12]。本研究选取三角形减振槽转套,对配流口和减振槽结构参数进行优化。

2.2 结构参数优化平台搭建

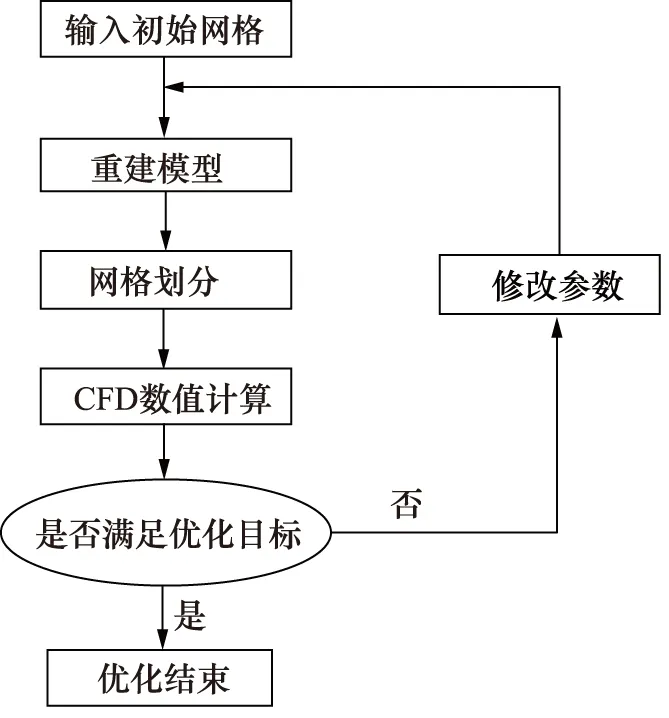

基于Isight集成CAD/CAE、Excel软件搭建优化平台,该平台包括三维建模模块、网格划分模块、流体仿真模块及后处理模块,优化流程如图2所示。

图2 优化流程图

优化流程简述如下:

(1) 在SolidWorks中完成转套式配流系统的流体域模型,在优化工程中用Isight软件将模型中需要优化的尺寸定义为设计变量,根据设计变量的取值范围自动改变相应尺寸的值,并通过SolidWorks自动更新流体域模型。

(2) 网格划分软件ICEM通过Isight平台中的通用组件进行集成。在结构参数更新迭代过程中,每一次生成新的三维模型,都会通过ICEM对模型网格重新划分。

(3) 流体仿真软件Fluent采用通用组件进行集成,ICEM输出.msh文件可直接导入Fluent中,每一次生成新的网格,都会通过Fluent对新的网格运算求解。

(4) 根据在Fluent中设置的监控项目,在运算结束后会生成包含进、出口流量和泵腔压力等数据的.out 文件,这些文件无法直接进行数据处理,因此首先借助通用组件集成Excel,利用Excel中的宏命令对数据进行处理,处理后的数据可直接导入MATLAB中进行计算,MATLAB可用专用组件进行集成。

Isight平台的优化算法为软件内嵌的DOE试验设计组件,不需要单独进行集成,选用下山单纯形法。

2.3 优化模型与结果

1) 优化目标

以转套式配流系统的容积效率,即实际输出流量与理论流量的比值为优化目标,并表示为:

maxηv(X)

(1)

式中,X为设计变量。

2) 设计变量

设计变量为:

X=[x1,x2,x3,x4]

(2)

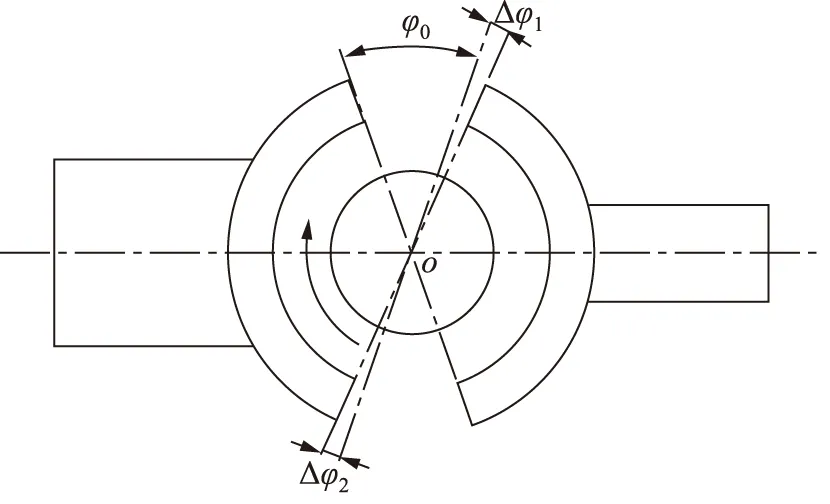

其中,x1对应配流口包角φ0,为配流口中心角,位置如图3所示。图3中的Δφ1,Δφ2分别为闭死压缩角和闭死膨胀角。配流口结构对吸排油的影响,往往通过闭死角反映,闭死角可在吸油期向排油期转换或排油期向吸油期转换时提前进行预升压与预降压,有效降低配流过程中出现的流量倒灌现象,提升系统的容积效率。闭死角角度的选取非常关键,闭死角选取过小,不能充分进行预升压与预降压,使流量倒灌现象不能得到完全解决;闭死角选取过大,会导致过度的预升压与预降压,使泵腔内压力超调,且闭死角较大时会使配流口通流面积减小。

图3 转套式配流系统闭死角

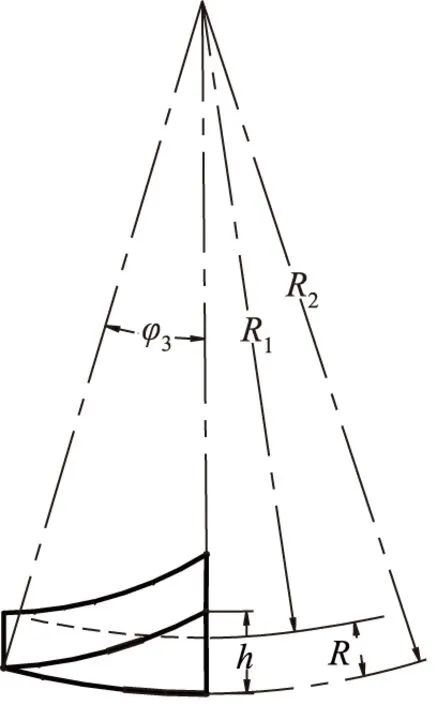

其中,x2为减振槽的包角φ3,x3为减振槽的高度h,x4为减振槽内外径与之差即厚度R(如图4所示)。设置减振槽的目的是为了更好的解决系统在高低压转换过程中出现的压力超调现象,有效降低压力梯度、减小振动噪声。

图4 转套式配流系统减振槽

转套式配流系统的各设计变量与其取值范围如表1所示。

表1 设计变量及取值范围

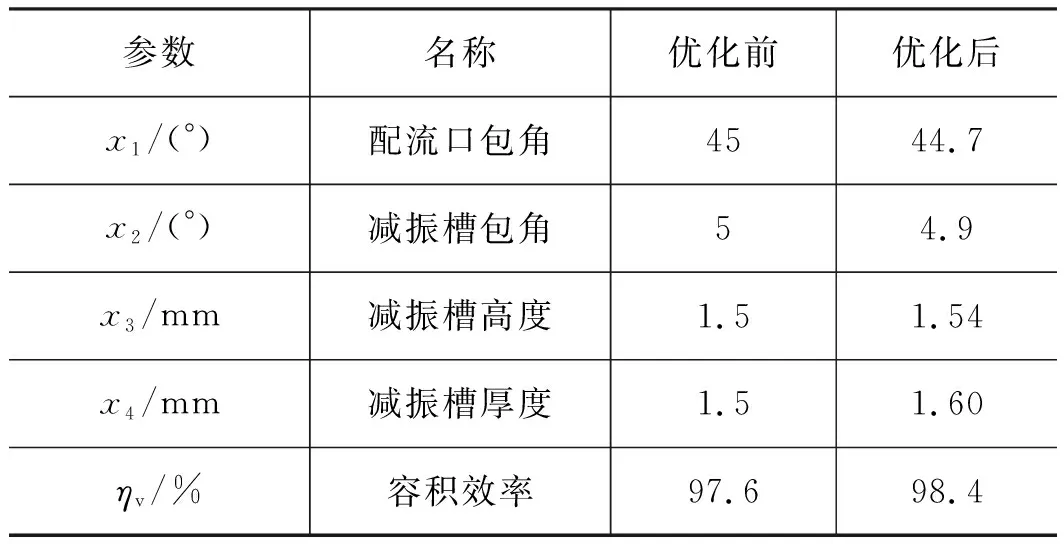

表2 优化前后参数对比

3) 约束条件

转套式配流系统额定工况为转速n=500 r/min、工作压力p=10 MPa,假定压力超调量为额定工作压力的200%,则限定泵腔压力最大值为:

pmax≤20 MPa

4) 优化结果

采用下山单纯形法进行优化,经77步迭代收敛,结果如表2所示,优化后容积效率为98.4%,提高了0.8个百分点。

3 优化后配流系统的流体特性

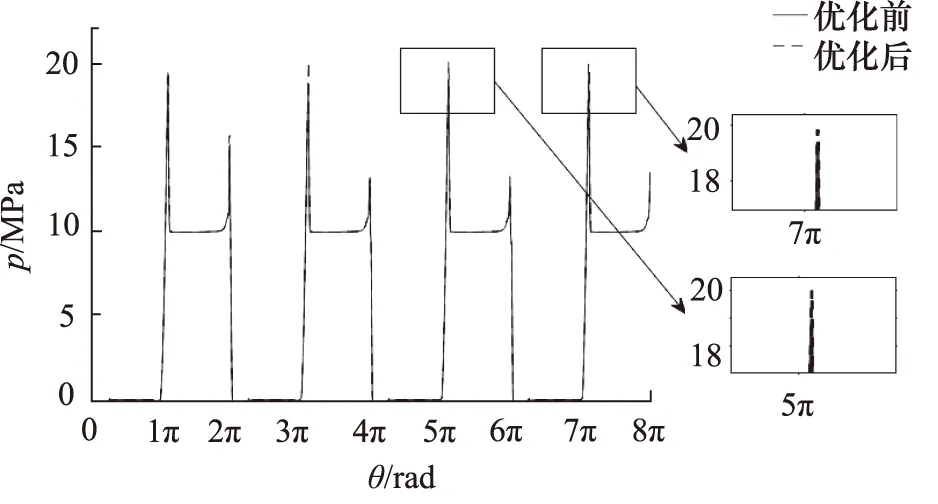

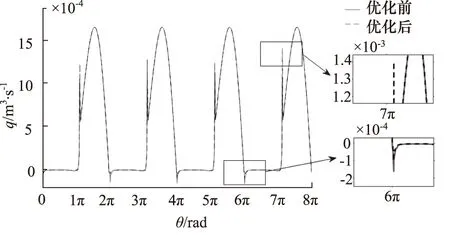

利用Fluent仿真额定工况下通过参数优化后的配流系统,对比系统优化前的泵腔压力p和进出口流量q。

3.1 压力特性对比

泵腔压力对比曲线如图5所示,优化前后泵腔压力变化较小,压力极值相比优化前增大了3.3%。减振槽和配流口结构进行优化时,为了达到容积效率最高的优化目标,造成泵腔压力峰值的小幅度增高。

图5 泵腔压力对比

3.2 流量特性对比

系统入口流量对比曲线如图6所示。优化前后入口流量曲线大致相同,但优化后的最大瞬时流量比优化前有所提升,优化后的最大瞬时流量提高了8.3%;柱塞上行初期流量有较大波动,到上止点附近因减振槽与出油腔接通,泵腔内压力升高,导致入口有轻微回流,优化后减小了31.1%。

图6 入口流量对比

优化后系统的入口最大瞬时流量得到提升,并且减小了吸油期向排油期转换时出现的流量倒灌现象,这些都有利于增加系统的吸油量。因此,对系统减振槽和配流口的尺寸优化提升了系统的吸油能力,间接提高了系统的容积效率。

系统出口流量对比曲线如图7所示。优化前后出口流量曲线大致相同,因柱塞下行初期泵腔内压力超调较大,配流口与出油腔接通瞬间流量有剧烈波动,优化后瞬时流量提高了23.9%;在排油周期向吸油周期转换时,因减振槽与入口接通,出口出现瞬时倒灌,优化后的最大瞬时倒灌量减小了37.4%。

图7 出口流量对比

优化后系统在吸油期向排油期转换时的最大瞬时流量得到提升,在排油期向吸油期转换时的最大瞬时倒灌量得到减小,系统排油能力提高。对减振槽和配流口的尺寸优化使出口流量特性得到提升,提高系统容积效率。

4 结论

(1) 利用Isight集成CAD/CAE、Excel软件,搭建了配流系统的优化设计平台。以压力峰值为约束,以系统容积效率最高为目标,建立了对核心结构尺寸参数的优化模型。在额定工况下,优化后容积效率为98.4%,提高了0.8%;

(2) 优化后泵腔压力峰值为优化设定约束值20 MPa,增大了3.3%;

(3) 优化后系统的入口最大瞬时流量提高了8.3%,回流减小了31.1%;

(4) 优化后系统的出口最大瞬时流量提高了23.9%,最大瞬时倒灌量减小了37.4%。