液力缓速器结构优化设计与仿真实验分析

李 强,陶泽源,3,孙保群,燕 浩,张 羽

(1.合肥工业大学化工机械研究所,安徽合肥 230009;2.合肥工业大学汽车工程技术研究院,安徽合肥 230009;3.合肥国轩高科动力能源有限公司产品工程院,安徽合肥 230000)

引言

随着我国经济快速增长,各行各业对物流的要求越来越高,货物流通的快慢直接影响着经济的发展。目前我国货物运输主要依靠重型商用车,并且对商用车行驶的高效和安全性提出越来越高的要求[1-3]。在这种趋势下,重型商用公路汽车仅仅依靠传统的机械摩擦很难满足车辆在行驶过程中的制动要求,尤其车辆在通过具有一定坡度和需要转大弯的路段,传统车辆必须依靠行车制动保持一定的车速与车距[4];仅仅依靠传统的机械摩擦使车辆保持一定的速度,需要频繁的使用制动系统,业内众所周知,传统的行车制动系统都有生命周期,过于频繁的使用,散热时间短,制动鼓和制动蹄易发生热衰退现象,致使制动系统失效[5],并且热量聚集过多,极易引发烧车,从而发生重大交通事故。因此长途运输车辆有必要增加辅助制动系统[6]。

一般而言,辅助制动系统有发动机排气制动、电涡流缓速器、磁流变液缓速器和液力缓速器等[7],相比较而言,液力缓速由于制动平稳、结构紧凑和使用寿命长等特点被广泛应用[8-9]。通过使用辅助制动系统,车辆在行驶过程中少用甚至不用传统的行车制动系统,减少制动系统中制动鼓和制动蹄的磨损,提高行车制动系统的使用寿命[10-11]。

国内对于车辆液力缓速器的研究相较于国外晚,本世纪初才有液力缓速器相关的研究。2008年,深圳某公司研制出了第一台液力缓速器[12]。虽有成果,但远不能满足市场需求。随着液力缓速器国产化的需求愈高,我国在液力缓速器方面的研究也取得了很大的进步。现有液力缓速器都是基于液力传动机械工作原理进行设计,对叶片成型要求较高,生产成本大;通过前期大量研究,液力缓速器还可以基于流体输送机械工作原理,提出一种新结构液力缓速器,并对这种结构的缓速器进行了仿真分析和台架实验,验证了此方案的可行性。通过分析新结构缓速器转子和定子采用不同叶型和不同的轴向径向夹角对制动力矩的影响,确定了此方案下的最优设计。

1 新型液力缓速器结构优化设计与工作原理

1.1 优化设计

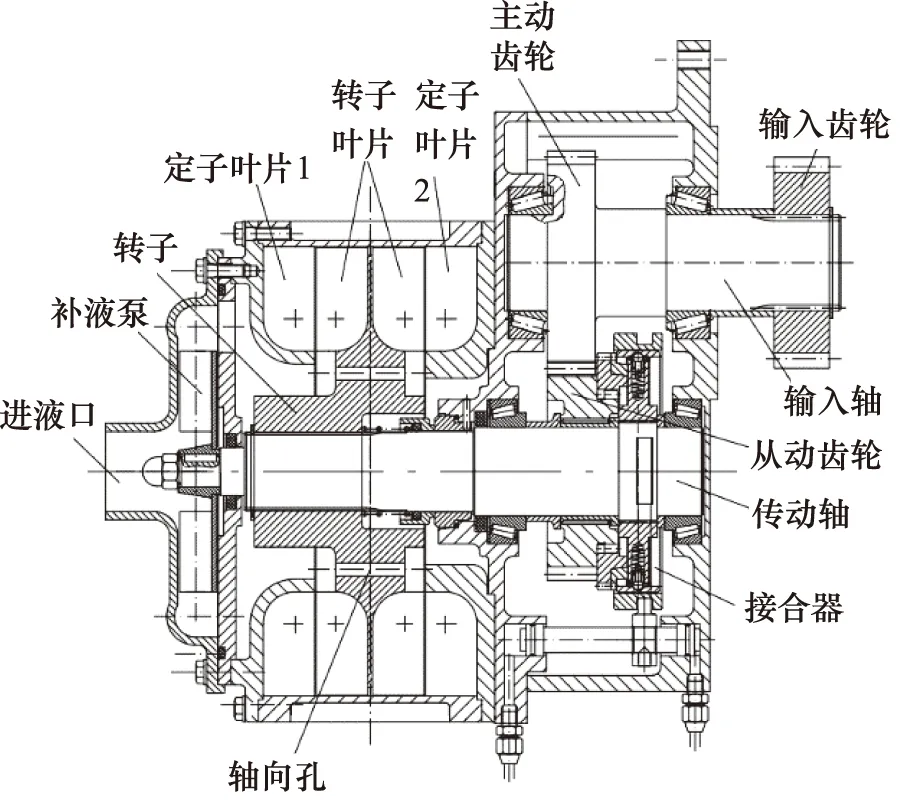

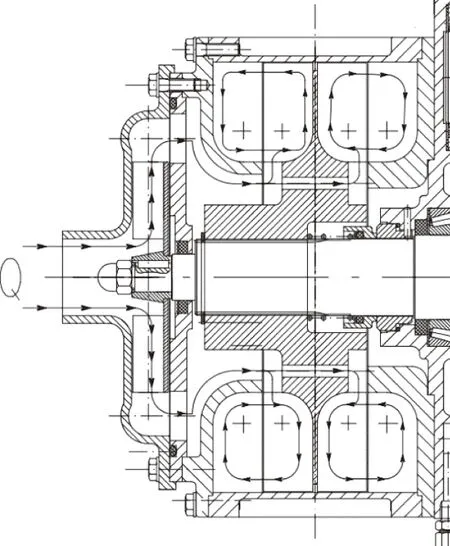

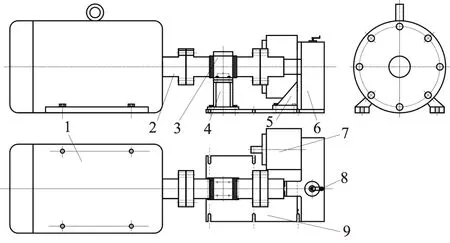

液力缓速装置属于水力机械类。水力机械指以液体为工作介质的流体机械。流体机械的工作过程,是将水能和机械能相互转换或不同能量的水之间能量传递的过程。水力机械包括液力传动机械和液力输送机械。目前所有的液力缓速装置都是基于液力传动机械中的液力耦合器的工作原理和基本结构进行设计,但是目前液力缓速装置内部流道结构复杂,对零部件制造工艺的要求高,加工比较复杂,最终导致产品的生产成本高,影响产品的商业应用。目前通过对液力输送机械原理及工作特性的研究,得出通过改进液力输送机械产品也能满足车辆对缓速制动力矩的要求。目前市面上大量使用的液力输送机械产品主要有离心泵、旋涡泵、轴流泵、自吸泵和磁力泵等。旋涡泵相对而言结构简单,工作效率低,比较符合液力缓速装置的工作需求,初步确定以旋涡泵为基本结构设计符合要求的液力缓速装置。通过理论分析与实验验证方法说明方案的可行性;并且通过对液力缓速器的研究发现,现有的液力缓速器在缓速器不参与工作时,其转子依然随着车辆的传动轴旋转,通过研究发现这样的工作状态功率消耗达3~5 kW[13-15];这对车辆的燃油经济性提出了挑战。基于此,在原定缓速器的结构上增加接合器,使车辆不需要缓速器工作时,断开车辆传动轴与缓速器传动轴之间的连接,降低缓速器在不参加工作时的能量消耗,新结构缓速装置如图1所示。

图1 新型液力缓速器装配工程图

通过现有公路运输车辆长下坡时对辅助制动力矩的需求以及国家标准对辅助制动系统的要求,理论计算确定了新型缓速制动器对于不同目标车辆缓速器的尺寸大小,这里仅讨论要求最高的重型运输卡车,其他类型的车辆可以根据本研究的研究方法——相似理论计算方法,相似理论扭矩计算:

(1)

式中,λ—— 缓速器制动力矩系数

nh—— 缓速器转速

D—— 循环圆直径[16]

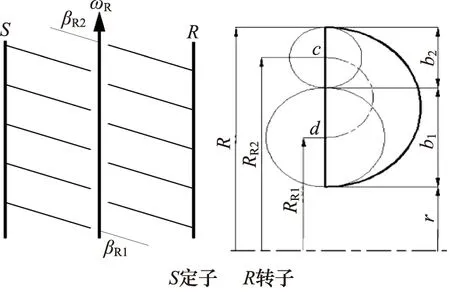

对新型液力缓速装置进行适当的尺寸放缩;通常情况下,为提高市场竞争力,企业标准要高于国家标准,所以我们的研究往往是基于企业的目标车辆行驶状态,对目标车辆进行受力分析得到目标车辆所需要的缓速制动力矩。对于目标车辆的受力分析已有研究,这里不作赘述。根据目标车辆设计液力缓速器转子与定子循环圆尺寸规格时,通过一维束流设计理论进行计算,计算时一般只考虑缓速器在100%充液的情况,循环圆中的液流如图2所示。

图2 一维束流理论中循环圆液流示意图

图中液力缓速器循环圆的大径为R,小径为r,2个外切圆直径为b1和b2,圆心位置如图2所示的RR1和RR2,流道宽度为b1和b2。根据几何约束和过流断面流量相等的原则可以得出以下方程组。

(2)

再根据流动能量平衡关系写出能头表达式,可计算出轴面速度vm。

(3)

上式中ωR为转子角速度,rad/s;ξmc为液力缓速器内部工作液体摩擦损失系数,根据工作液体的性质一般为普通管道摩擦阻力系数3.0~3.7倍之间,其值与雷诺数Re、管道的直径d和管道粗糙度k有关;ξcj为冲击损失系数,冲角为正时一般取1.2~1.6。

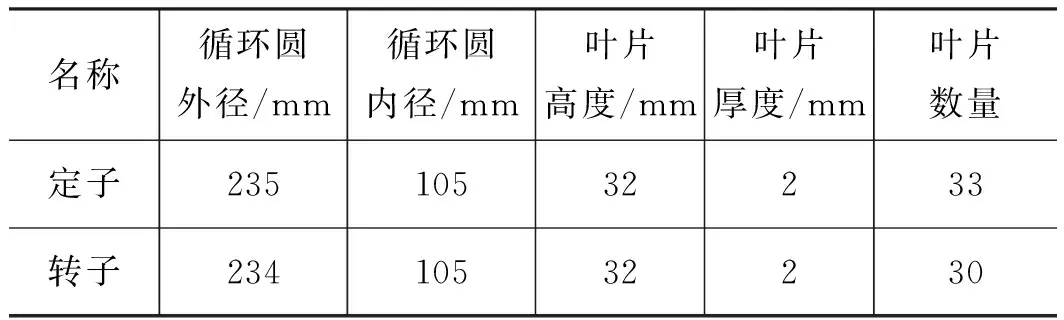

根据已求得的数值通过下列方程组可求得到液力缓速器制动力矩T:

(4)

式中,F—— 过流断面面积

ρ—— 工作流体密度

Q—— 循环流量

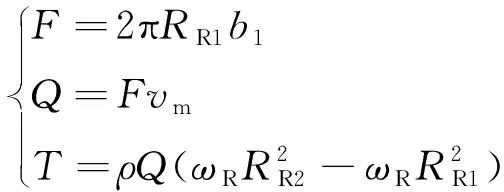

因冲击损失系数和摩擦损失系数只是范围数值,所以只能根据计算范围初步确定循环圆的大小,初步确定新型液力缓速器尺寸如表1所示。

表1 液力缓速器结构参数

1.2 工作原理

新结构液力缓速器基于目标车辆对缓速制动的需求正向设计一种新型液力缓速装置。主要以流体输送机械中的旋涡泵为结构基础添加定子叶片设计而成,主要包括输入轴、转子传动轴、接合器、转子、定子、补液泵等部件组成,如图1所示输入轴与车辆变速器末端时连接固定在车辆变速器壳体上,当不需要缓速器工作时接合器断开连接,需要缓速器工作时接合器连接输入轴与缓速器转子传动轴,使液力缓速器工作,同时转子传动轴前端的补液泵使液体具有一定流动方向与流动速度,防止缓速器在工作的过程中出现液体回流,影响制动效果;由于转子带动液体高速流动,在离心力的作用下流动液体不断冲击定子叶片,每冲击一次,液体的流动速度和流动方向都会发生一次突变,液体流出定子叶片流进转子叶片都会被加速一次,每次流速变化和流动方向突变都会将转子的机械能转化成液体的热能和机械能,消耗转子的机械能对车辆而言形成缓速制动的效果,工作流体通过排液口联通外置的散热冷却装置流入冷却箱,冷却后的液体继续参与缓速器的工作,液体在新型缓速器中流动示意如图3所示。

图3 液体流动示意图

2 新型液力缓速器的建模与仿真分析

2.1 模型的建立与仿真参数的设定

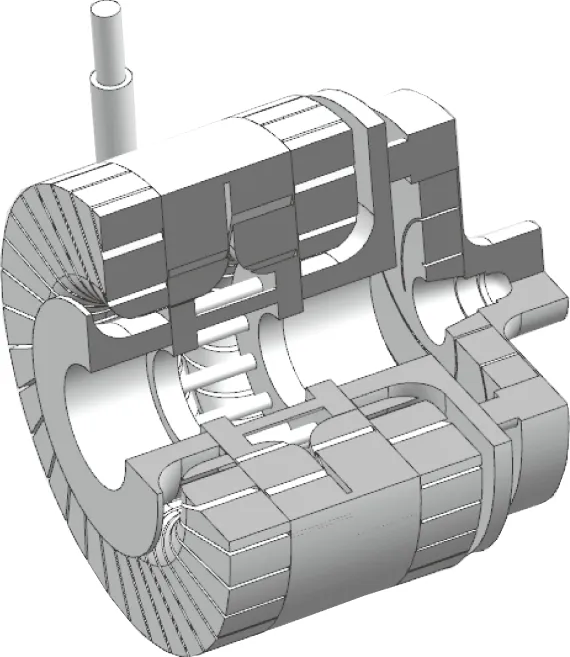

模型的三维建模是用UG NX软件,首先在UG NX软件中建立转子叶片、定子叶片、补液泵等工作部件的三维模型,将三维模型导入装配环境下进行装配,再从装配好的液力缓速器腔体中分离出流体模型;或者在UG NX软件建模环境下对单个部件的腔体进行分离,得到单个部件的流体模型,然后再在装配环境下对单个部件的流体模型进行装配,得到整体的内流道模型,如图4所示。

图4 液力缓速器内流场三维剖切模型

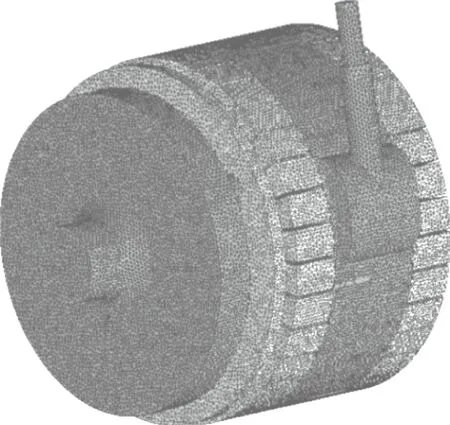

将装配好的液力缓速器内流场三维模型导入ANSYS ICEM软件对液力缓速器水体三维模型进行网格生成,并对叶片转角局部加密,整体内流道网格划分如图5所示。

图5 液力缓速器内流道网格

由于需要分析的对象结构比较复杂,所以采用非结构化网格,为了保证计算的准确性,需确保所有的网格质量达到规定要求以上,网格质量直接影响着计算速度和计算的精度。有一点需要注意,在三维建模时一些小尺寸的结构,能去除尽量去掉,不能去除的要在画网格时对尺寸较小的结构进行细化。如果选择的是四面体网格,对缓速装置内流道每个计算域网格进行质量检查时,为了计算结果准确,要求所有的网格质量都必须在0.3以上,所有单个网格最小角度都必须在18°以上。本研究对于网格无关性验证已有详细的研究,在非结构化网格中网格质量达到0.3以上,并且每个四面体网格角度在18°以上,液力缓速器所产生的制动力矩随网格数变化微乎其微,也就是说在上述条件下计算液力缓速器制动力矩的大小对网格质量不敏感。网格质量检查结果如图6所示,满足导入CFX求解器进行数值模拟的网格质量要求。

图6 内流道整体网格质量分布

液力缓速器仿真参数的设定是在ICEM CFD模块中划分网格合格以后,在同一坐标系下导入ANSYS CFX-Pre前处理软件;本研究中选用汽车发动机冷却液乙二醇作为工作介质,基本参数设置为100 ℃时的乙二醇,密度为1110 kg/m3,动力黏度为0.0157 Pa/s[17];因为在本研究条件下工作液体不发生汽化,工作介质的流体力学性质受温度的影响小,所以温度不作为此次研究的对象;然后再进行域的设置,这里就不一一详述;定常计算湍流模型选取k-ωSST模型,壁面采用无滑移边界条件,近壁区域采用标准壁面函数处理,k-ωSST湍流模型通过复合函数将k-ε与k-ω模型结合起来,一般处理近壁面低雷诺数的问题时用k-ω模型,对于非近壁区高雷诺数区域则用k-ε模型,其具体的控制方程如下:

(5)

且vt=μt/ρ

上式中F2为混合函数,用来约束壁面层的限制数;S为应变数的定值估算值。

混合函数的表达式如下式所示:

(6)

其中:

(7)

式中,y—— 到最近壁面的距离

ν—— 运动黏度

进出口条件设置为绝对压力,由于出液口直接与大气连接,设置为1个大气压,即0.1 MPa,进口条件选取总压0.2 MPa;计算收敛的判断依据为内流场数值模拟最大残差值不大于1e-4,最大残差值达到此数值即为收敛,因为其除了高度收敛,结果准确可靠,适用于绝大多数工程实践,且最大残差值设置合理,不至于太小收敛缓慢;然后进行域交界面的设置,这里需要注意旋转域和静止域连接与静止域和静止域连接的区别,不能一概而论;进行求解控制设置时,一般设置最长步长为1000步,时间步长控制选择物理时间步长,时间步长由设置的转速确定,一般为60n/2π(n为缓速器的转速);到此缓速器仿真参数设置完成,最后输出进行求解。

2.2 仿真数据比较

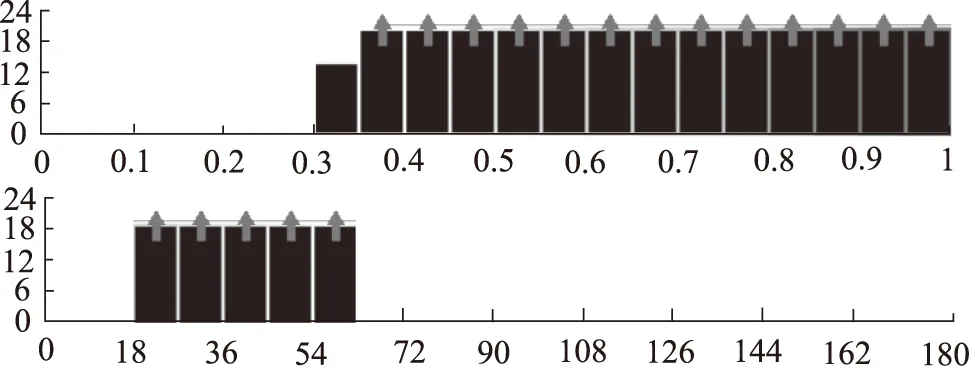

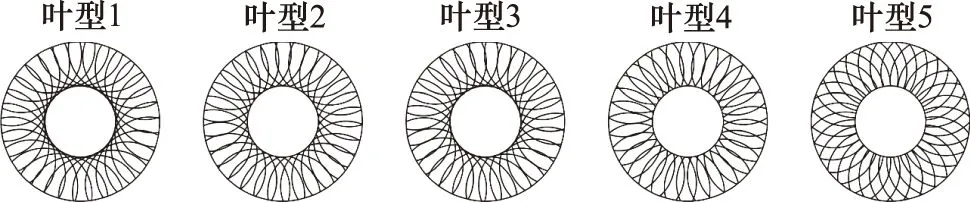

不同叶片数据下仿真数据的比较,根据需要确定好缓速器尺寸后,通过三维建模软件对缓速器进行三维装配图建模,通过CFD抽取全流道三维模型并对拓扑结构进行修正,再对模型进行网格划分。新型液力缓速装置设计方法采用弯叶片与径向呈不同倾角的设计思路。数值模拟计算对比的叶型主要有以下5种:叶型1—径向无倾角弯叶片(转子与定子叶片弯曲方向相反);叶型2—径向倾斜30°弯叶片(转子与定子叶片弯曲方向相反,倾斜方向相反) ;叶型3—径向倾斜45°弯叶片( 转子与定子叶片弯曲方向相反,倾斜方向相反);叶型4—径向倾斜60°弯叶片(转子与定子叶片弯曲方向相反,倾斜方向相反);叶型 5—径向倾斜90°弯叶片(转子与定子叶片弯曲方向相反,倾斜方向相反) 。各种叶面轴向形式如图7、图8所示。

图7 5种典型叶型轴面结构

图8 5种典型叶型三维轴面结构

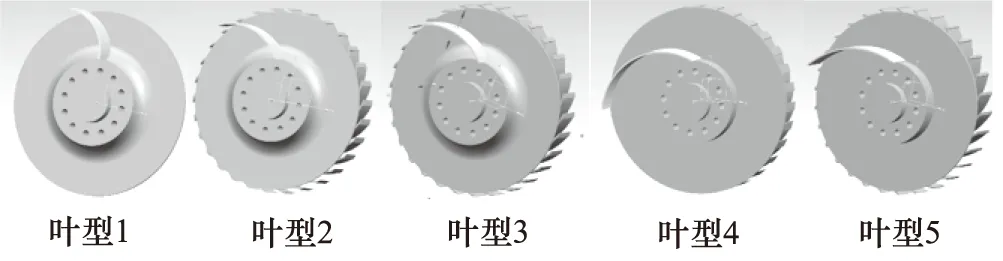

各种叶片类型在2000 r/min时制动性能对比如图9所示。

图9 各角度制动性能对比

对比上图可知,叶片不同径向倾角制动性能不同,整体仿真数据显示,无倾角弯叶片<30°弯叶片<45°弯叶片>60°弯叶片>90°弯叶片,可以看出弯叶片在径向倾角45°±5°时制动效果最好。基于此仿真模拟了40°弯叶片和50°弯叶片,依然是45°弯叶片制动效果最佳。由此可以得出结论:基于数值模拟结果可以看出45°±5°时径向倾角弯叶片制动效果优于其他径向倾角的弯叶片。

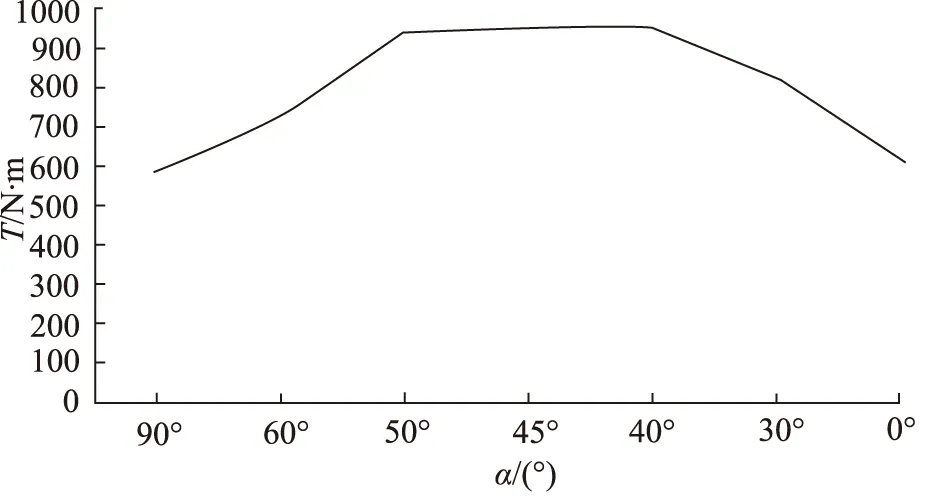

新结构液力缓速器数值模拟采用瞬态计算方法,为了得到同一状态下不同叶片径向倾角的缓速器内流场的区别,统一采用转子近壁区转速为2000 r/min计算收敛时缓速器的内流场特征进行分析;基于研究内容,选取缓速器转子内流体的速度云图、压力云图、湍动能云图进行理论分析,分析结果如表2所示。

表2 不同叶片角度分析云图比较

如表2所示,是缓速器在不同叶片径向倾角下得出的转子中间30 mm处速度云图,可以看出,随着缓速器转子叶片径向倾度的增加,叶片内部流体流速也在逐步增加,转子叶片在45°±5°时流体流速最大,然后随着叶片径向倾角的增大流体流速逐步减小。因此,可以得出结论:相同条件下,缓速器转子叶片径向倾角在45°附近流体流速最大,内部流体热交换最快。

分析缓速器相同位置压力云图可以得出,随着转子叶片径向倾角的增大,叶片背部形成的负压越来越大,流体分析软件获取制动力矩数据一般是求解器对单位转子叶片表面压力与面积的乘积,再对整个叶片表面进行积分求解,得出最终结果。所以,对于相同位置叶片,可以通过叶片正面与背面压力特性来进行制动力矩的分析。从图中信息可以看出,随着叶片径向角度的增加,叶片背部形成的负压越大,叶片正面压力有增大的趋势,但不明显,不好判断;但可以间接从出口处管壁压力大小判断,在45°±5°出口处管壁压力最大。由此可以得出结论:在45°±5°时,缓速器内部流体对出口管壁压力最大,转子恒速运动单位时间内产生的湍动能越大。

表2中湍动能分析更能直观得出结论:随着缓速器转子叶片径向倾度的增加,叶片内部流体湍动能也在逐步增加,转子叶片在45°±5°时流体湍动能最大,然后随着叶片径向倾角的增大流体湍动能在逐步减小。

综合以上3种云图分析,可以确定缓速器不同径向倾角内部流场特性,综合比较在叶片径向倾角为45°±5°时,缓速器制动性能最好。

3 样机台架实验与仿真结果对比

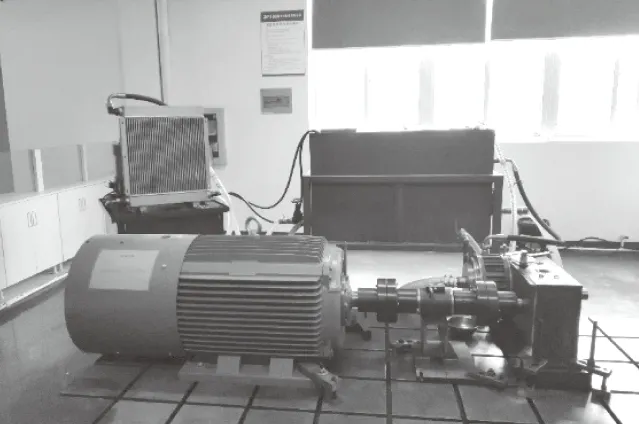

新型液力缓速装置采用叶型3的技术方案进行样机实物加工和台架实验,径向倾斜45°弯叶片,转子与定子叶片弯曲方向相反,倾斜方向相反。液力缓速装置台架实验设计如图10所示,主要由以下几个模块组成:动力系统(Motor-电机)、传动系统(Coupling-联轴器)、测量系统(Torque meter-扭矩仪)、变速系统(Transmission-变速器)、液力缓速装置(Hydrodynamic retarder)等。

1.电机 2.联轴器 3.转矩传感器 4.传感器支架5.变速器支架 6.变速器 7.液力缓速装置8.接合器手柄 9.底板图10 台架实验设计图

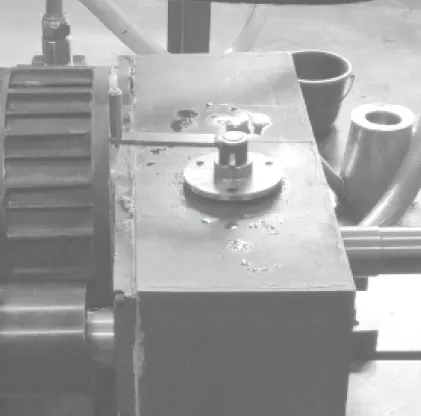

液力缓速器实物如图11所示。

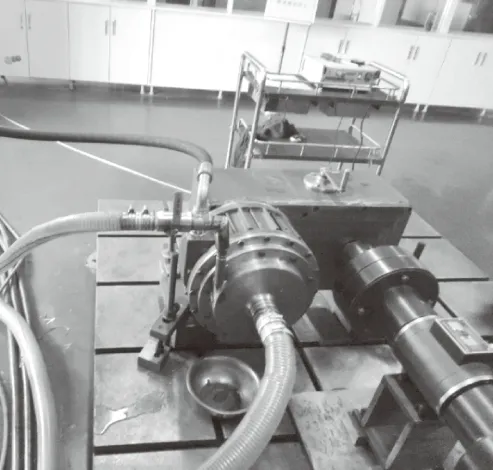

1) 异步电机

采用三相异步变频调速电机暂代汽车发动机,此电机额定功率200 kW,额定转速范围为0~3000 r/min,额定转矩为860 N·m,型号为YVF-2-315L2-4,电机实物图和铭牌如图12所示。

图11 新型结构液力缓速装置样机

图12 缓电机实物和铭牌图

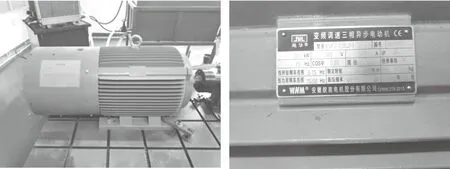

2) 转速和力矩传感器

液力缓速装置转速和力矩传感器型号为JN338,力矩测量范围为3000 N·m,传感器转速量程为2500 r/min。传感器和数据采集仪实物如图13所示。

图13 缓转矩转速传感器和显示器

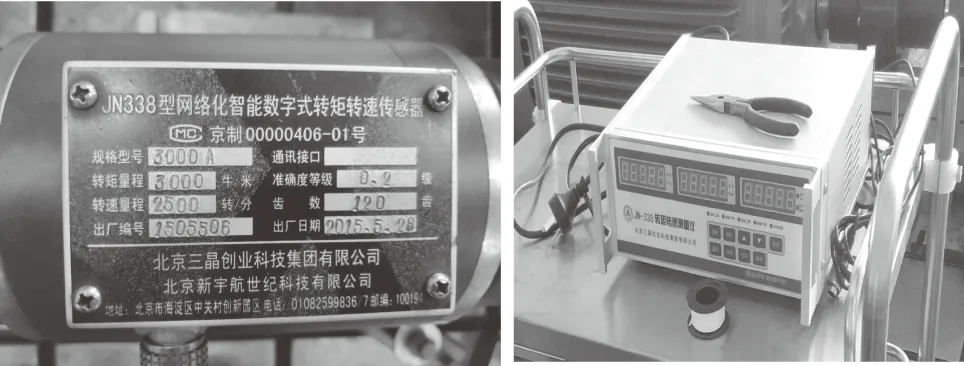

3) 变速器总成

液力缓速装置试验用变速器连接在电机输出端,结构主要包括改变传动速比用的轮系以及让缓速装置参与工作的接合器;增加轮系的目的是为了模拟汽车行驶环境,起到减速增扭或增速减扭的作用,变速器总成实物如图14所示。

实验采用了与数值模拟相同的缓速器转速递增方式,缓速器转速从500 r/min开始以500 r/min的幅度上升到1000 r/min,再从1000 r/min以200 r/min的幅度递增到2500 r/min,再以500 r/min的幅度上升到3000 r/min,但由于电机转速限制,实验目前只能进行到转速3000 r/min左右,图15为实验台架。

图14 变速器总成

图15 液力缓速器实验台架

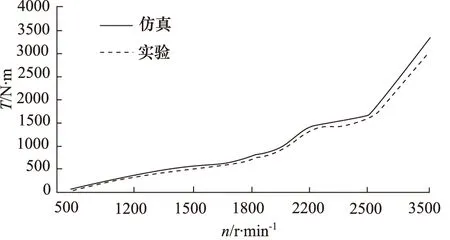

缓速器制动力矩数值模拟与实验结果对比如图16所示。

图16 缓速器制动力矩数值模拟与实验结果对比

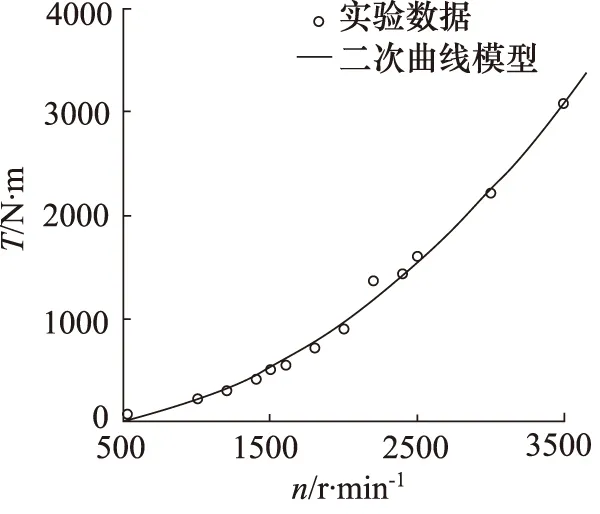

对比仿真与实验数据可知,液力缓速装置试验数据与仿真模拟计算数据随转速增加制动力矩的增加趋势一致,转速与制动力矩数据误差都在5%以内,这对于内流道复杂的流体模拟仿真计算而言,可以验证仿真数据的准确可靠,仿真数据可以准确反映不同条件下液力缓速装置制动力矩的变化;为了进一步说明实验数据满足相似理论计算方法,将实验数据导入SPSS数据分析软件进行验证性分析,得到如图17所示结果。

由图可知缓速器制动力矩随转速增长而增加,实验数据都分布在二次曲线附近,可以说明制动力矩与转子转速近似成二次方的关系,且数据分析函数近似为:y=0.02634x+0.002628x2,由此足以表明实验数据满足相似理论计算方法。

图17 实验数据分析

4 结论

(1) 理论分析新结构的液力缓速器转子和定子叶片径向倾角45°±5°时制动效果最好;

(2) 仿真与试验结果表明新型液力缓速器结构设计有效性,满足车辆对缓速制动力矩的需求;

(3) 缓速器制动力矩随转速增长而增加,转速与制动力近似成二次方关系,满足相似理论计算方法,即制动力矩与缓速器转子转速的平方成正比的数值关系。