延迟焦化装置放空瓦斯改入富气压缩机的工艺选择及分析

王晓强,杨有文,李 良,张宏锋,王学彬

(中国石油独山子石化分公司,新疆 克拉玛依 833699)

1 国内放空瓦斯工艺流程及现状

国内目前绝大部分延迟焦化装置焦炭塔离线塔的放空瓦斯先通过放空冷却塔及塔顶冷凝系统,然后经过火炬分液罐排入低压瓦斯系统,最终经过气柜缓冲并通过气柜压缩机回收至燃料气系统。大多数延迟焦化装置设置了放空冷却塔放空瓦斯改入富气压缩机的流程,但目前真正将放空瓦斯改入富气压缩机的装置只有A公司4.2 Mta焦化装置、B公司1.5 Mta焦化装置和2.1 Mta焦化装置、以及C公司1.2 Mta焦化装置等。

2 国内放空瓦斯改入富气压缩机的工艺流程

目前,国内放空瓦斯改入富气压缩机主要有3种流程。

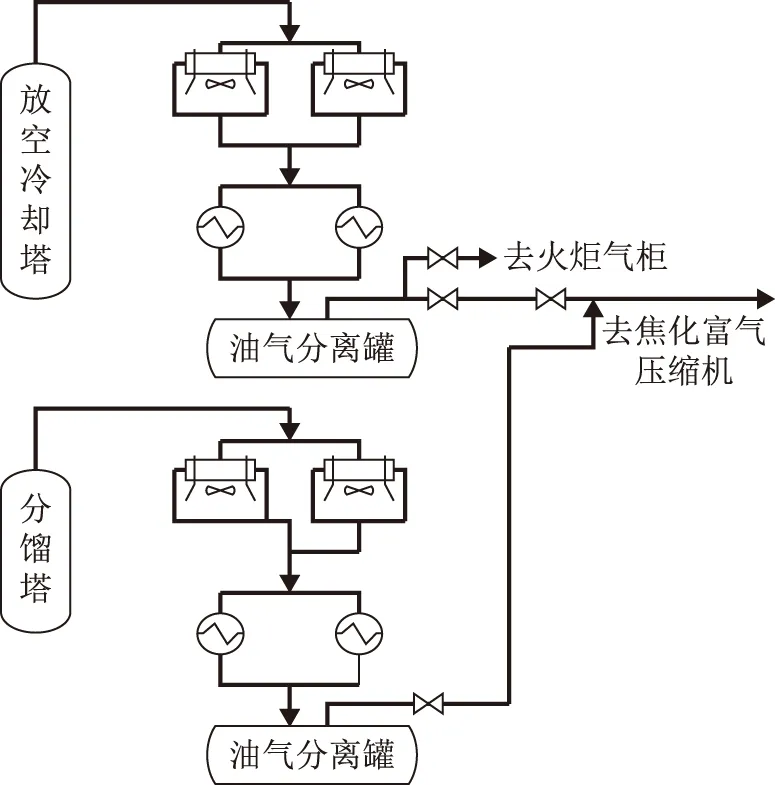

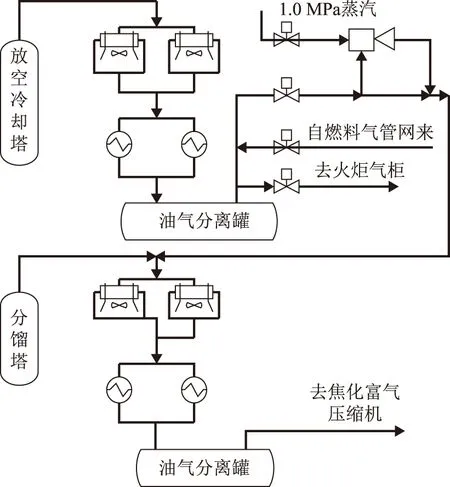

流程1:放空瓦斯自放空冷却塔塔顶油气分离罐罐顶进入分馏塔塔顶油气分离罐罐顶富气出口线,与分馏塔塔顶富气一起直接进入富气压缩机,如独山子石化1.2 Mta延迟焦化装置,流程示意见图1。

图1 独山子石化1.2 Mta延迟焦化装置放空瓦斯系统流程示意

流程2:放空瓦斯自放空冷却塔塔顶油气分离罐罐顶进入分馏塔塔顶油气分离罐油气入口线,经过分馏塔塔顶油气分离罐缓冲后与分馏塔塔顶富气一起直接进入富气压缩机,如A公司4.2 Mta焦化装置及B公司1.5 Mta焦化装置,流程示意见图2。

图2 A公司4.2 Mta和B公司1.5 Mta焦化装置放空瓦斯系统流程示意

图3 B公司2.1 Mta和C公司1.2 Mta焦化装置放空瓦斯系统流程示意

第3种流程与第1、第2种流程相比具有以下特点:①放空瓦斯去分馏塔油气线处增加单向阀,即使放空瓦斯压力低于分馏塔塔顶油气线压力时,单向阀关闭,分馏塔油气不会反串至放空系统;②放空瓦斯去分馏塔油气线处增加蒸汽抽空器,可以保证在放空瓦斯压力低于分馏塔塔顶油气线压力时,使用抽空器将放空系统和焦炭塔内残存的瓦斯彻底抽干净,避免焦炭塔放水时将瓦斯排入环境中使现场产生异味;③放空瓦斯去分馏塔油气线处增加燃料气线,可以保证放空系统的应急补充压力;④放空冷却塔塔顶压力可通过调节阀控制。

3 放空瓦斯改入富气压缩机存在的风险及工艺选择

3.1 存在的风险

(1)由于富气压缩机进口压力要求大于0.08 MPa,冷焦结束后,焦炭塔内的压力也将维持在0.08 MPa以上,在焦炭塔放水时,关闭高温放空阀,打开呼吸阀,焦炭塔内残存的瓦斯通过呼吸阀外排至储焦池,造成装置异味大。

(2)放空冷却塔塔顶回流罐放空瓦斯流量不稳定,将造成富气压缩机入口流量及压力波动大,富气压缩机防喘振调节为半自动控制,需要人为频繁调节防喘振阀开度和富气压缩机转速控制实际工作点,有可能因为调节不及时造成富气压缩机喘振,造成机组设备故障或损坏。

(3)放空冷却塔塔顶回流罐放空瓦斯中携带焦粉,直接改入有可能造成富气压缩机进出口脱液线堵塞,造成富气压缩机带液,进入机体内造成叶轮损坏。

(4)放空冷却塔塔顶回流罐放空瓦斯中携带焦粉,直接改入富气压缩机有可能造成焦粉进入富气压缩机机体的干气密封系统,影响干气密封运行,严重时机组干气密封损坏;还有可能造成压缩机入口仪表引线堵塞,导致仪表无法显示。

(5)放空瓦斯直接改入富气压缩机后,焦炭塔与分馏塔气相线联通,焦炭塔使用水进行冷焦,焦炭塔压力会波动,分馏塔塔顶压力将随着焦炭塔的操作波动。

3.2 工艺选择

通过对工艺流程进行分析以及风险识别,独山子石化1.2 Mta延迟焦化装置将放空瓦斯改入富气压缩机,按照第3种流程的基本思路进行流程改造。

4 独山子石化1.2 Mta延迟焦化装置改造前后工艺流程简述

4.1 改造前工艺流程

焦炭塔放空时,放空瓦斯首先进入放空冷却塔,经冷却洗涤后,依次进入塔顶空气冷却器和水冷却器冷却,然后再进入塔顶气液分离器,最后去火炬系统。

4.2 改造后工艺流程

焦化装置放空冷却塔塔顶回流罐出口增加去分馏塔塔顶空气冷却器入口管线,并增加单向阀。放空冷却塔顶塔回流罐罐顶放空瓦斯由排火炬改为去分馏塔塔顶空气冷却器入口。改造后的流程如图4所示。

图4 放空瓦斯改入压缩机流程示意

5 独山子石化1.2 Mta延迟焦化装置放空瓦斯改入富气压缩机的操作要求

5.1 放空瓦斯改入富气压缩机操作

放空瓦斯改入富气压缩机前,要关闭放空冷却塔塔顶油气分离罐排火炬阀,打开放空冷却塔塔顶油气分离罐去分馏塔塔顶空气冷却器头道阀。

放空流程为:高温放空线→放空冷却塔→放空冷却塔塔顶空气冷却器→放空冷却后冷却器→放空油气分液罐→分馏塔塔顶空气冷却器→富气压缩机。

焦炭塔改为放空流程时,富气压缩机入口流量不稳定,操作人员要及时在SIS系统调节防喘振阀开度,防止富气压缩机喘振,同时控制富气压缩机进口压力在0.08~0.16 MPa。

5.2 放空瓦斯改入火炬操作

小量给水后期,随着焦炭温度的下降,产生的放空瓦斯量也逐渐减少,焦炭塔压力也会下降,当压力降至与分馏塔压力相同时,焦炭塔内的瓦斯将无法继续进入富气压缩机,且冷焦后期瓦斯排放速率及焦粉携带量也会减少,对火炬系统冲击较小,可以联系调度将放空瓦斯改去火炬。具体操作如下:首先关小放空冷却塔油气分离罐去分馏塔塔顶空气冷却器头道阀,等放空冷却塔油气分离罐罐顶压力开始升高时,稍开放空冷却塔油气分离罐改排火炬阀,确认放空冷却塔油气分离罐罐顶压力稳定且无继续上升趋势时,关闭放空冷却塔油气分离罐去分馏塔塔顶空气冷却器头道阀并全开放空冷却塔油气分离罐排火炬阀。

6 独山子石化1.2 Mta延迟焦化装置放空瓦斯改富气压缩机后的影响分析

6.1 对分馏塔塔顶空气冷却器和水冷却器的影响

焦粉进入换热器时易使换热器结垢堵塞,影响传热效果,甚至需停工清洗[3]。由于焦化装置本身的特性,焦炭塔吹气放空时气速较高,携带至放空系统的焦粉较多。放空冷却塔塔顶尾气有可能携带较多的焦粉进入后面的换热器、塔罐,甚至富气压缩机,对设备造成不良影响。为此,要对空气冷却器和换热器的换热效果进行跟踪,及时判断相关设备的结焦情况。为了减少焦粉进入换热器、塔罐及富气压缩机,造成设备腐蚀、堵塞及损坏,可以在进入分馏塔大油气线之前增加两组过滤面积较大的过滤器[4],过滤器前后安装压力表进行监测,发现压差增大时及时切换并清理过滤器。

6.2 对富气压缩机运行的影响

6.2.1 对富气压缩机操作的影响焦炭塔换塔1 h后,老塔开始放空,此时,老塔内产生的油气量并不稳定,无论放空瓦斯改入富气压缩机与否,均会造成富气压缩机入口流量及压力波动大。由于富气压缩机防喘振调节为半自动控制,为了保证分馏塔塔顶压力正常,同时防止富气压缩机喘振,需要人为频繁调节防喘振阀开度和富气压缩机转速控制实际工作点。实际操作中,针对放空瓦斯改入富气压缩机前后两种情况,刚开始放空流程时,调节富气压缩机防喘振阀频次较高,主要原因是新塔内渣油反应生成的油气量较小,老塔虽然已经停止了进料,但是焦炭塔内裂解和缩合反应仍在进行。当老塔进入分馏塔的阀门切断后,造成焦炭塔进入分馏塔内的油气量下降,分馏塔压力会快速下降,富气压缩机入口流量也会下降。因此,必须开大富气压缩机防喘振阀以保证分馏塔压力和压缩机入口流量。与放空瓦斯未改入富气压缩机时相比,放空瓦斯改入富气压缩机后不同之处在于富气压缩机入口流量的减少量相对较低,但总的来说,富气压缩机的入口流量还是会下降,富气压缩机的防喘振阀还是需要不断调节。总体上,富气压缩机的操作没有太大的变动。

6.2.2 对富气压缩机振动的影响2019年对干气单元进行的勘察分析结果表明,在干气单元,与干气和火炬气相连的系统均存在大量的油泥和焦粉,并存在一定的垢下腐蚀情况,前期干气压缩机的级间冷却器与出口冷却器管束频繁泄漏,也与油泥和焦粉等杂质的存在密不可分。因此,将放空瓦斯改入焦化富气压缩机后,不可避免会增加介质中的焦粉携带量。

有资料证明,由于富气中含有少量焦质,机组运转过程中焦质在隔板气封和叶轮流道内沉积或结焦,每次机组开停机时都可能产生气流或离心力的变化,造成焦质等黏附物脱落,打破了原有的动平衡,振动增大又导致焦质等黏附物进一步脱落,从而振动值进一步上涨,形成恶性循环,最终导致振动值超过连锁停机值[5]。因此,在压缩机运行过程中,要重点关注压缩机轴承振动情况。

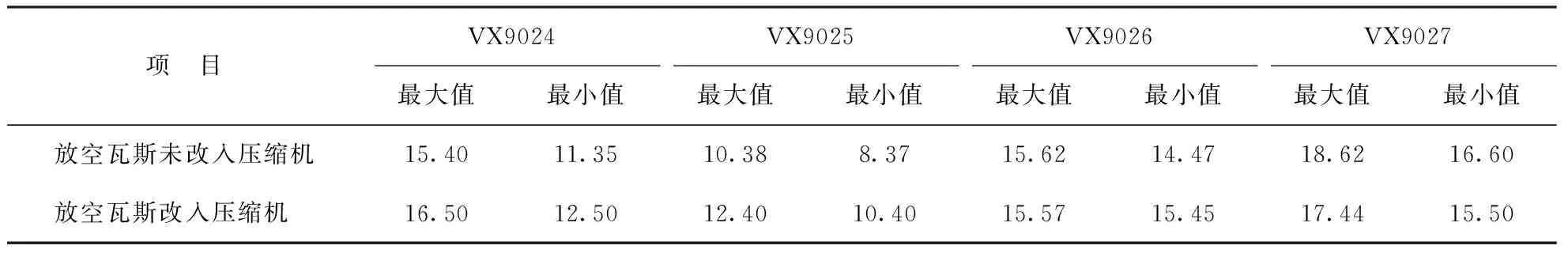

表1为放空瓦斯改入富气压缩机前后压缩机振动值的对比。由表1可见,放空瓦斯改入富气压缩机后,压缩机VX9024和VX9025的振动值略有上升,VX9026和VX9027的振动值没有上升趋势,总体上,振动值均远低于连锁值89 μm。在富气压缩机运行过程中,要对各振动值的变化趋势进行统计分析,以便更好地保证压缩机的平稳运行。

表1 放空瓦斯改入富气压缩机前后的振动值对比 μm

6.2.3 对富气压缩机干气密封的影响某延迟焦化装置富气压缩机在运行周期后期主密封气流量逐渐增大,并且间断出现主密封气流量大于2 m3h的情况,停车检修期间发现高压端干气密封处结焦最为严重。经厂家和技术人员联合诊断后,分析认为介质的焦粉已经进入干气密封封装部分[6]。可以判断瓦斯中携带的焦粉量会影响干气密封端面的结焦程度,尤其是放空瓦斯中携带的焦粉多时更容易造成干气密封端面的结焦倾向。因此,高压端和低压端干气密封流量的变化应当引起操作人员和管理人员的高度重视。

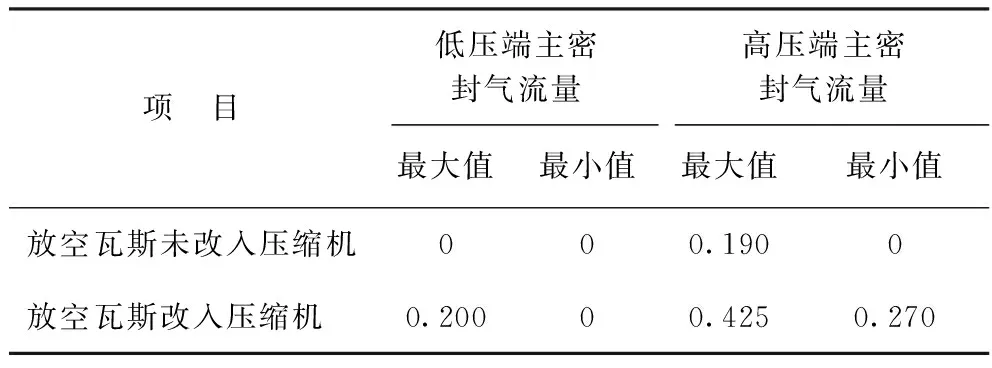

表2为放空瓦斯改入富气压缩机前后高压端和低压端主密封气流量的对比。由表2可见:在放空瓦斯改入富气压缩机后,低压端主密封气流量最大值升至0.200 m3h;在放空瓦斯未改入富气压缩机期间,高压端主密封气流量最大值为0.190 m3h,但放空瓦斯改入富气压缩机后,最大值升至0.425 m3h,最低值也升至0.270 m3h。因此,必须对富气压缩机主密封气流量严格监测,并对富气压缩机主密封气流量的变化趋势做出预判。

表2 改造前后富气压缩机主密封气流量 m3h

表2 改造前后富气压缩机主密封气流量 m3h

项 目低压端主密封气流量高压端主密封气流量最大值最小值最大值最小值放空瓦斯未改入压缩机000.1900放空瓦斯改入压缩机 0.20000.4250.270

6.3 对放空和冷焦操作的影响

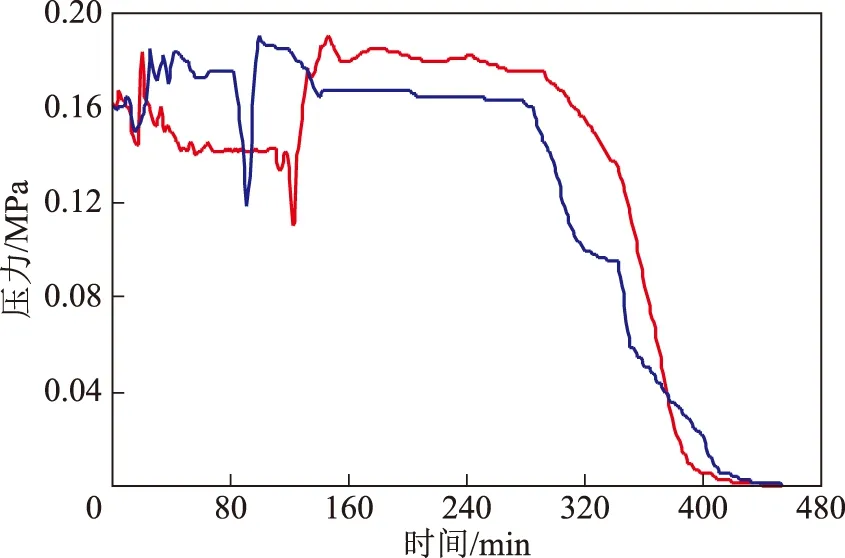

放空瓦斯改入富气压缩机后,对焦炭塔系统最主要的影响就是放空和冷焦速率,如果放空和冷焦速率降低,则焦炭塔的除焦以及新塔准备时间均推后,最终影响焦炭塔生焦周期。图5为放空瓦斯改入富气压缩机前后放空及冷焦压力随时间的变化。

图5 放空瓦斯改入富气压缩机前后焦炭塔压力随时间的变化 —放空瓦斯未改入压缩机; —放空瓦斯改入压缩机

由图5可见,从放空流程开始直到冷焦结束,即焦炭塔压力回零,所需时间约为480 min,未造成放空和冷焦速率降低的情况。另外发现,在放空瓦斯改入富气压缩机后330~350 min的时间内,焦炭塔压力基本保持在0.98 MPa左右,主要原因是放空瓦斯压力已经开始接近分馏塔塔顶馏出线压力。在放空瓦斯去分馏塔塔顶馏出线前装有一个单向阀,因此,为了保证冷焦过程正常进行,必须及时将放空瓦斯改入低压火炬系统。

6.4 放空瓦斯改入富气压缩机后对加氢联合车间的影响

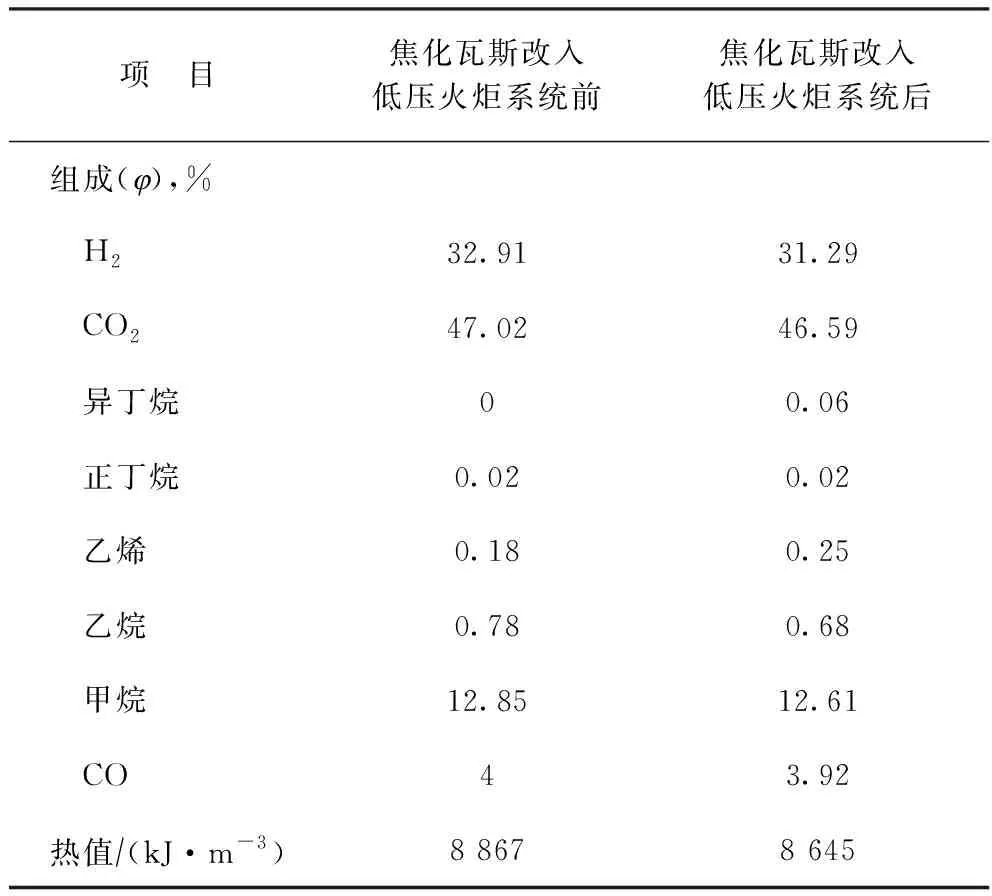

6.4.1 对加氢联合车间转化炉的影响焦化装置放空瓦斯进入低压火炬系统时,低压火炬气柜至加氢联合车间火炬气组成变轻,干气单元可以实现大负荷生产(目前干气加工量为5 700 m3h),干气单元粗氢至制氢装置(变压吸附,PSA)夹带的C3+组分含量降低,制氢PSA解吸气热值降低。焦化放空瓦斯改入低压火炬系统前后制氢解吸气热值对比如表3所示。由表3可见,焦化瓦斯改入低压火炬系统后解吸气热值降低222 kJm3。在目前PSA进料情况下,解吸气可通过转化炉完全消耗。

表3 焦化放空瓦斯改入低压火炬系统前后制氢解吸气组成及热值对比(52%负荷下)

6.4.2 对干气压缩机冷却器的影响将1.2 Mta延迟焦化装置放空瓦斯改入富气压缩机前,干气低分气单元干气压缩机冷却器平均每月要清理一次,严重影响干气压缩机的长周期运行。焦化放空瓦斯改入焦化富气压缩机后,到目前为止,干气低分气单元的干气压缩机冷却器已经平稳运行了4个月。

7 结 论

通过对国内放空瓦斯进富气压缩机流程进行对比,选择了放空瓦斯改入分馏塔大油气线并最终进入富气压缩机的工艺流程。该技术措施投用后的结果表明:放空瓦斯改入富气压缩机后,对富气压缩机的操作基本没有影响,只是防喘振阀门开度减少了4个阀位,但富气压缩机的振动和主密封气流量有上升趋势,需要密切监控;对放空和冷焦操作影响不大,不影响焦炭塔系统操作;放空瓦斯中携带的焦粉对分馏塔塔顶空气冷却器、水冷却器以及分馏塔塔顶油水分离罐会产生影响,放空冷却系统需要加大对焦粉的洗涤;加氢联合车间解吸气可以通过转化炉完全消耗,同时,干气低分气单元压缩机冷却器的露点腐蚀和焦粉堵塞问题得到明显改善。为了保证富气压缩机的长周期运行,建议在放空瓦斯进入压缩机前增加一套过滤器设备,将瓦斯中的焦粉控制在可接受的水平。