BH系列尾管悬挂器在老井挖潜中的应用研究

郝 楠,宋剑鸣,陈世春,曹 博,古 青,蒋立坤,苟旭东,刘新哲

(中国石油集团渤海钻探工程有限公司 工程技术研究院,天津 300457)

二连油田是华北油田公司的主力油田之一,近年来在阿南和蒙古林区块开展了老井的套管修复和产能重新挖掘工作。由于二连油田存在开采时间长、套管形变比高、高压注水导致地层压力紊乱、井漏与井涌的危险同时存在、循环温度低、水泥石强度发展慢、地层水活跃、出砂出水多等客观因素[1],在老井二次开发的固井作业中遇到了一定困难。主要表现为:地层多压力体系共存、老井套管多损坏、井漏与井涌的风险并存;为满足后期开发需求,老井侧钻井眼通常为ø114 mm,与固井附件之间环空间隙小,井底易出砂出水、固井施工过程中水泥浆上返摩阻大,有蹩高压影响施工的风险[2-3];地层压力高,固井注入水泥量少,胶塞易替空、碰压不明显,现场施工难判断。为解决上述难题,二连油田引进了渤海钻探公司研发的BH-XGY系列ø139.7 mm带顶封装置的尾管悬挂器及其配套固井附件,取得了良好的效果。

1 施工难点分析

1) 多压力体系共存,压力系统混乱,固井施工时对地层封隔要求高。二连油田阿南和蒙古林区块的开发井因开发多年且长期注水开采,受多层注水或断层的影响,在一个井筒剖面上可形成高压、低压和常压共存的多套压力体系,这样在不同的层间就产生了压力差。这种压力差的存在,既容易导致高压油气水层侵入水泥浆中,又容易发生水泥浆侵入低压层,水泥浆的侵入导致井筒内水泥量减少,降低井底压力,井底压力的降低,进一步加剧高压油气水层的侵入,形成了一个恶性循环,这一切直接影响到固井质量,且易发生井漏和井涌的险情[4]。因此在老井修复过程中,就非常有必要配套使用悬挂器和封隔器,以达到封隔漏层或高压出砂出水层目的。

2) 新钻井眼与固井附件之间的环空间隙小,过流面积有限,地层孔隙压力高,固井施工时易出现异常高压。二连油田老井修复作业中新钻的井眼直径通常为ø114 mm,而ø139.7 mm的尾管悬挂器外径可达到ø108 mm,与井眼间的间隙仅有2~3 mm,在固井施工的循环过程中,很容易在悬挂器的卡瓦锥套关键位置处形成压力蹩堵[5];此外根据调研的地层孔隙压力资料分析,二连地区原始地层孔隙压力系数为0.881~0.927,自1989年以来,由于高压注水方式的影响,目前地层孔隙压力系数上升很快,最高达1.70[6]。两者交互作用,固井施工时出现异常高压的风险大。

3) 地层压力高,固井注入水泥量少,胶塞易替空、碰压不明显,现场施工有效判断困难,影响后续固井作业。固井胶塞碰压时,由于地层反压大,常规胶塞一旦复合不成功,就会影响后期水泥浆固井质量,甚至有替空整个固井封固段,导致固井作业施工失败的风险。

为解决上述施工难题,渤海钻探公司对其BH-XGY系列ø139.7 mm带顶封装置的尾管悬挂器进行了技术升级和改造。

2 BH-XGY系列带顶封装置的尾管悬挂器

BH-XGY系列带顶封装置的尾管悬挂器是一款液压坐挂式悬挂器,可适用于直井,大斜度井及水平井筛(尾)管完井作业,也可配合其它工具实现相应的完井作业。其结构由上往下依次包括主体、液缸、卡瓦、扶正器、封隔胶塞和回接筒,如图1所示。该悬挂器自带可涨封地层的封隔胶筒,当下入到指定位置后,可通过管柱下压的操作方式实现胶筒的涨封,也可配套管外封隔器达到封隔多个油气水层的目的。具有液压控制实施座挂,现场操作简单,滚珠倒扣轴承轴向载荷大、0~80 kN负载范围内皆可实施倒扣,丢手操作安全可靠,密封套及球座随钻具一同起出,内通径与筛(尾)管一致,整体组装、便于现场连接的特点。

图1 BH-XGY型系列带顶封装置的尾管悬挂器结构示意

3 创新设计

在保留工具原特点的基础上,BH-XGY系列带顶封装置的尾管悬挂器专门针对二连油田老井开发的小间隙井眼固井施工难题,改进了多项机械结构。

3.1 三瓣式带流通槽新型锥套

采用带流通槽的新型锥套结构,在保证坐挂力的前提下,有效流通面积与常规工具相比,提高近30 %,特别适合小间隙井眼的固井施工作业。如图2所示。

图2 三瓣式带流通槽锥套结构示意

针对原来锥套导流面积偏小的特点,在不影响坐挂力的基础上,设计了导流槽,可有效增大过流面积;锥套上均布3个锥块,每个锥块上增设n道相同的导流槽,整个锥套上共开有3n个导流槽。

为简化计算,将整个导流槽近似看作长方形,计算得出可增加的流通面积为[7-8]:

S=3nSa

(1)

Sa=L(ø1-ø2)/2

(2)

S=3nL(ø1-ø2)/2

(3)

式中:S为开导流槽增加过流面积,mm2;Sa为每个导流槽的流通面积,mm2;L为导流槽宽度,mm;ø1为锥套最大外径,mm;ø2为锥套本体外径,mm。

取n=3,L=10,ø1=108,ø2=78,计算可得S=1 350 mm2,即锥套上的导流槽增加了1 350 mm2的过流面积,相当于一个ø41.5 mm的流通孔,相对改进前增加了29.7 %的过流面积。过流面积的显著增大可有效降低固井施工的井筒压力,降低施工风险,保证固井质量。

3.2 直连复合型尾管胶塞

直连复合型尾管胶塞总成由中心管旋转短节、空心短节与复合胶塞3部分组成,其结构如图3所示。中心管旋转短节下端与空心短节通过密封圈卡槽连接;空心短节与复合胶塞通过螺纹连为一体。中心管旋转短节的作用是倒扣操作时,当中心管转动时,保证复合胶塞不随中心管一起转动,提高胶塞复合成功率;空心短节的作用是即使钻杆胶塞和复合胶塞复合时没有完全锁死,在顶替下行时,钻杆胶塞也不会从复合胶塞中脱出,避免替空的危险,同时可提高碰压成功率。

图3 直连复合型尾管胶塞总成结构示意

复合胶塞结构如图4所示,其胶盘采用3大2小的组合方式。d部分为3片ø139.7 mm胶盘,e部分为2片ø127 mm胶盘,所有胶盘整体硫化为一体。复合胶塞上部设有和钻杆胶塞锁死的内卡槽、下部设有和球座锁死的卡环,其自锁结构能承受25 MPa以上的反压。

图4 复合胶塞结构示意

3.3 交错一体式复合钻杆胶塞

针对传统的分体式钻杆胶塞易发生“脱裤子”事故、通过通径大小不同的钻具时易刮伤皮碗等缺点[9],设计了交错一体式复合钻杆胶塞[10-12],如图5所示。该结构的特点为:大小胶盘为交替排列后整体硫化形成一体式结构。这种结构既能保证钻杆胶塞在通过不同通径的钻具时,胶碗有充分空间变形而不会过分磨损,也能将不同内径的钻具内壁上附着的水泥浆充分刮擦干净;大小胶碗交错分布的结构也能有效防止复合胶塞脱出,提高碰压成功率。

图5 交错一体式复合钻杆胶塞改进前后结构示意

4 现场应用

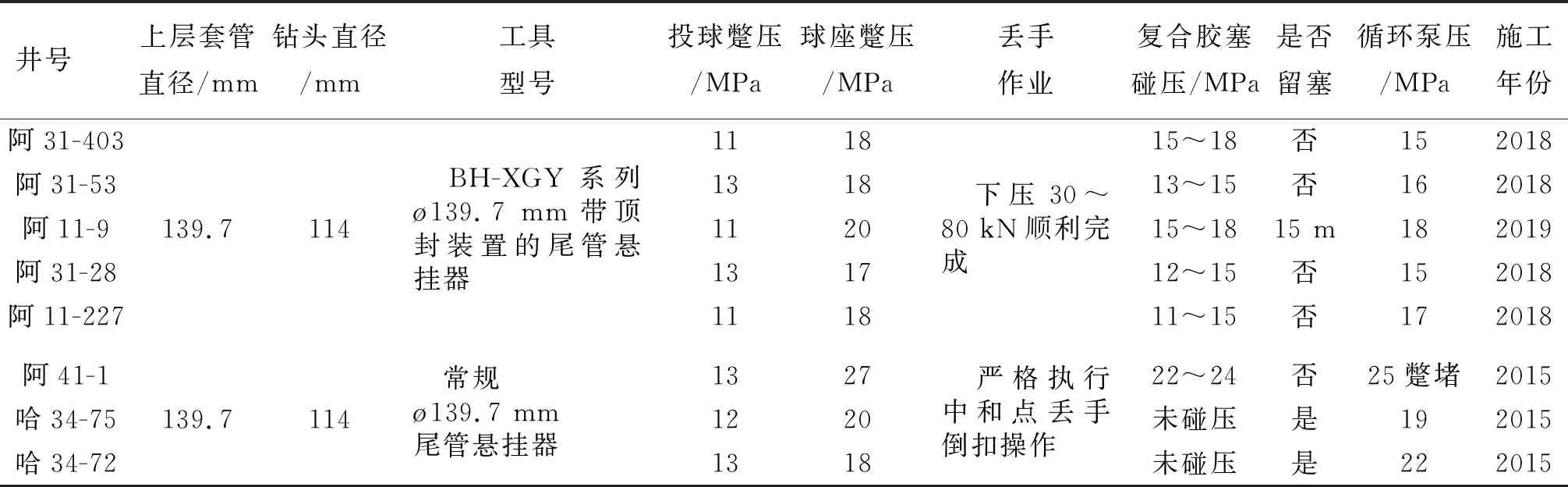

近年来,BH-XGY系列ø139.7 mm带顶封装置的尾管悬挂器在二连油田阿南和蒙古林区块完成数十口井的现场服务,与常规悬挂器相比,均取得了良好的施工效果。表1中列出了其中的几口典型井施工数据,并与常规悬挂器的施工数据进行了对比。

由表1可以看出,在上层套管直径、钻头直径相同的施工条件下,BH-XGY系列悬挂器均能保证悬挂稳定,固井时压力保持正常,未出现环空蹩堵等异常现象,球座蹩脱及水泥顶替也符合施工设计要求。与常规悬挂器数据相比,丢手作业操作简便易行;胶塞复合成功率明显提高,固井后循环泵压平均下降3~5 MPa,现场施工效果提升显著。

5 结论

1) BH-XGY系列ø139.7 mm带顶封装置的尾管悬挂器,在二连地区小井眼老井挖潜的施工中,可有效改善因原井眼尺寸限制导致后期完井时套管与井壁之间的环空阻力大、固井水泥充填不均匀的情况,提高固井质量。

2) BH-XGY系列悬挂器采用的三瓣式带流通槽新型锥套与常规悬挂器锥套相比,可有效提高近30%的过流面积,在小间隙井眼的固井施工过程中,可显著降低循环泵压,降低施工风险;直连式复合尾管胶塞结构,通过钻杆胶塞和复合胶塞、复合胶塞和球座的双碰压设计,可有效提高碰压成功率,且能够指导现场有效判断施工过程。

表1 BH-XGY系列ø139.7 mm尾管悬挂器与常规悬挂器施工参数对比

3) BH-XGY系列悬挂器的交错式钻杆胶塞采用大小胶盘交替排列,硫化后形成整体结构,可增强钻杆胶塞的居中度和密封能力,保证其与尾管胶塞的复合,增加了碰压成功率。