基于复合磁性槽楔的整数槽和分数槽PMLSM性能对比及优化

刘株利,许孝卓,汪旭东,高岩,李祎博

(河南理工大学 电气工程与自动化学院,河南 焦作 454000)

0 引 言

永磁直线同步电机兼有旋转永磁电机和直线电机的优良特性,效率高、推力大、结构简单,在工业、交通、军事等领域得到广泛应用[1-2]。然而整数槽和分数槽绕组PMLSM都会产生推力波动,进而使电机在运行中产生振动和噪声,严重时甚至产生共振,影响电机控制性能。

目前电机的减振降噪优化主要有控制策略和本体结构设计优化2种,控制策略优化主要有迭代滑模控制[3]、非线性反馈的重复控制策略[4]等,本体结构优化主要有增加初级长度[5]、选择合适的极弧系数[6]、增加辅助齿[7]、斜齿斜槽等[8],但这些方法加大了制造工艺难度。为了解决这些问题,部分学者提出在转子槽口安装磁性槽楔的办法抑制推力波动。

1908年德国颁发第一个磁性槽楔专利,指出通过在电机转子槽口安装磁性槽楔,降低电机在运动时通过槽口的磁通变化幅度,进而降低电机附加损耗和推力波动[9-10]。俄罗斯、韩国等都进行了相关研究,同时我国从20世纪60年代开始研制和使用磁性槽楔,证实了磁性槽楔对抑制推力波动有很好效果。但由于磁性槽楔处于交变磁场中,在槽楔内部容易引起涡流,造成损耗发热。针对此问题2011年朱寿庆提出上层树脂玻璃布板和下层磁粉复合的槽楔,削弱了变频电机转子因变频供电产生谐波对电机的不良影响[11],韩国、意大利研制了磁性材料和非磁性材料复合的槽楔,对推力波动抑制效果优于单一磁性槽楔[12]。

本文针对垂直提升应用领域PMLSM低波动需求,从本体结构设计展开研究,提出一种新型复合磁性槽楔,并根据复合形式不同分为上下复合和左右复合。首先,建立同等条件下的整数槽和分数槽PMLSM有限元模型;其次,利用有限元方法对单一磁性槽楔(硬磁性槽楔:铁氧体;软磁性槽楔:硅钢)的电磁性能进行研究,并和不同复合形式下的电磁性能进行对比,得到不同绕组形式的最佳配合形式;最后,针对2种磁性材料的配比尺寸进行研究,得到不同绕组的最佳复合形式下的配比尺寸,为PMLSM的推力波动抑制提供参考方案。

1 整数槽和分数槽PMLSM模型

1.1 整数槽和分数槽PMLSM拓扑结构模型

电机的极槽配合主要有每极每相整数槽和每极每相分数槽两种:当每极每相槽数q为整数时,绕组为整数槽绕组;当q为分数时,绕组为分数槽绕组[13],图1所示分别是整数槽和分数槽绕组的接线图。整数槽绕组节距为3,上、下两层完全相同,A,C,B相依次排列,4个线圈串联构成一相,三相间端部重叠;分数槽每个齿嵌套一个线圈,相邻齿上线圈反向串联,一个线圈构成一相,三相间无重叠绕组。

图1 PMLSM接线示意图

图2为两者拓扑结构模型。初级分别采用整数槽绕组和分数槽绕组结构,次级由相同尺寸的N,S交错排列的永磁体组成。整数槽和分数槽绕组模型具有相同的长度、初级铁芯槽形、线圈串联总匝数、极距、极弧系数、永磁体用量等参数,模型参数如表1所示。

1.2 PMLSM电磁计算模型

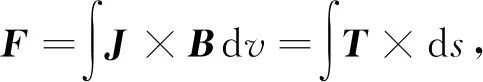

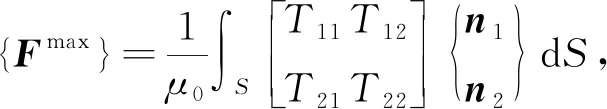

为了研究电机的电磁力,采用麦克斯韦应力张量法和虚位移法。麦克斯韦应力张量法适用于电子设备铁磁材料在磁场中的应力分析,铁磁材料的总力可以通过磁张量的表面积分法计算,即

图2 PMLSM拓扑结构

表1 模型参数

(1)

式中:F为铁磁材料上的力;T为磁场的应力;张量J为电流密度;s和v分别为封闭曲面和对应体积。推力和法向力可以转化为

(2)

(3)

式中:S为气隙中电机运动部分的综合路径;nx为每单位的切向矢量;ny为每单位的法向矢量。

采用有限元法分析,水平推力和法向力为

(4)

为降低电机端部力对求解的影响,在有限元分析时做以下假设:磁场沿z轴方向无变化;永磁体均匀磁化,磁导率等于空气磁导率;忽略铁芯饱和的影响;忽略槽口对磁场分布的影响;电机齿槽区域等效为一个均匀线性区。实际提升系统中一般采用多台单元电机沿运动方向组合安装,各单元电机之间形成连续铁芯,各单元铁芯开断引起的端部效应对电机的电磁特性影响较小。因此,本文暂不考虑端部效应的影响和轴向磁场不均匀分布,按二维时步有限元方法求解。

2 复合磁性槽楔PMLSM性能分析和优化

定子铁芯的开口使气隙的磁导分布不均匀,形成的谐波磁场会增加电机的空载附加损耗[14],并且表贴式永磁同步电机永磁体和气隙直接接触,电源及其他原因产生的谐波会在永磁体内产生涡流,电机本身散热功能差,导致永磁体内部温度升高,容易使永磁体发生不可逆转的失磁现象。为了减小这种在定、转子表面形成的表面损耗和齿部产生的脉振损耗,在初级槽端部安装磁性槽楔,这样电机在运动时通过槽口的磁通由于磁性槽楔的作用会使磁通变化幅度降低,从而降低电机附加损耗[15]。复合磁性槽楔如图3所示。

图3 复合磁性槽楔示意图

复合槽楔主要指2种或2种以上材料组合而成的槽楔,目前在旋转电机领域多采用磁性材料和非磁性材料复合的槽楔(CSW),可以提高电机的运行性能和鲁棒性,效果优于单一磁性槽楔。本文提出的复合磁性槽楔(CMSW)由铁氧体和硅钢2种不同磁性材料组成,根据复合方式分为上下复合和左右复合,同时根据材料的位置不同得到4种复合磁性槽楔,结构如图4所示,方案1和2为上下复合结构,方案3和4为左右复合结构,图4中L=L1+L2+L3,D=D1+D2。

图4 4种复合磁性槽楔结构示意图

对4种不同方案进行有限元求解,得到数据如表2所示,变化趋势如图5所示,波动大小用波动系数衡量,计算公式为

Kr=(Fmax-Fmin)/Favg,

(5)

式中:Fmax为最大推力;Fmin为最小推力;Favg为平均推力。

由图5可知,整数槽和分数槽在铁氧体槽楔时推力几乎不变,同时推力波动优化效果不明显,其余方案推力均有所下降,推力波动大幅降低。整数槽方案3时优化效果明显,推力降低30 N,推力波动降低75.17%,同时永磁损耗降低69.9%;分数槽方案1时优化效果明显,推力波动降低58.4%,永磁损耗降低14.2%。因此综合考虑下,整数槽采用方案3,分数槽采用方案1。

表2 4种复合磁性槽楔推力、推力波动及永磁体涡流损耗

图5 不同类型槽楔下的推力、推力波动、永磁体损耗

针对分数槽方案1和整数槽方案3时结构的不同比例配合展开研究。分数槽时铁氧体从上至下以0.2 mm增加,整数槽时铁氧体从中间至两边以1 mm的长度增加进行对比,得到铁氧体不同比例时的推力及推力波动图、齿槽力峰峰值和永磁体涡流损耗图,如图6~7所示。由图6~7 可以看出,分数槽时推力随铁氧体高度的增加而增加,但推力波动随着铁氧体高度的增加先减小后增加,齿槽力峰值逐渐下降,当铁氧体高度为1.8 mm时推力大且推力波动最小,齿槽力较小;整数槽时推力随着铁氧体宽度的增加呈上升趋势,逐渐趋于平稳,推力波动开始平稳随后增加,齿槽力先减小后增加,当铁氧体宽度为2 mm时推力波动最小且推力变化较小,齿槽力较小。由此可知,分数槽绕组采用铁氧体高度为1.8 mm,整数槽绕组采用铁氧体宽度为2 mm时优化效果最佳。

图6 推力及推力波动对比

图7 齿槽力峰峰值及永磁损耗对比

图8为整数槽、分数槽优化前后的磁力线分布。由于槽楔可以平滑初级齿部之间的磁通传递,同时磁性槽楔能够缓解气隙磁导不均导致的谐波磁场,获得半开口槽或者闭口槽气隙曲线,降低槽上高次谐波的峰值,因此,可以改善电机振动和噪声状况。从图8中可以看出,优化后的气隙磁力线比优化前更密,说明磁性槽楔可以增强气隙磁场。由于磁性槽楔的导磁作用,磁通在通过槽口时各齿内磁通变化幅度减小,降低了齿内脉振损耗,提高了电机效率。

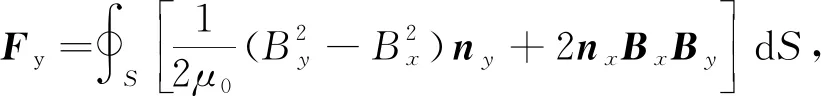

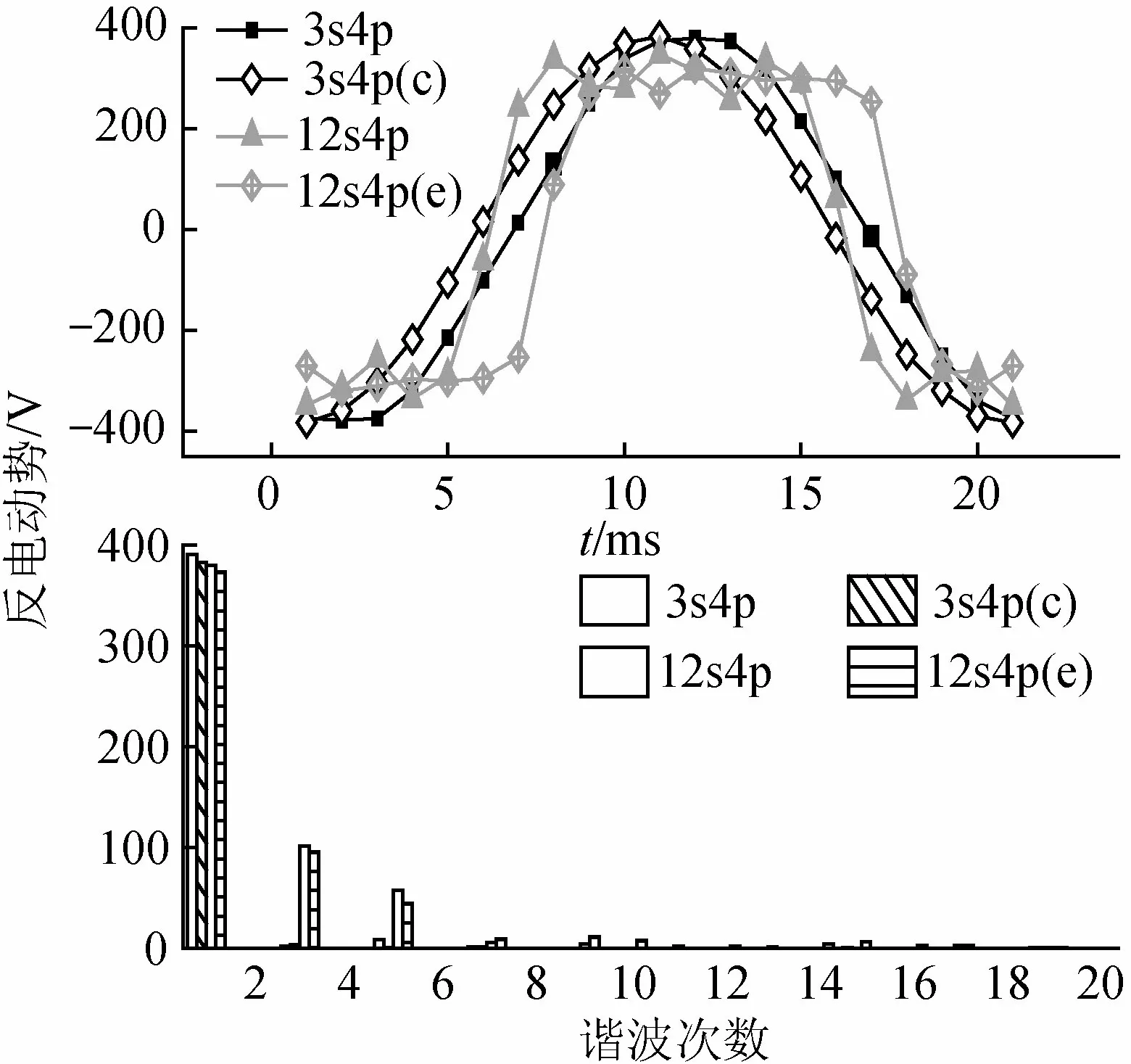

图9为优化后的电势波形。从图9可以看出,优化后的电势波形得到改善,平顶波端部更加平滑,谐波含量降低尤其是五次谐波分数槽、整数槽分别降低90.82%,22.53%,同时空载反电动势正弦性畸变率(THD)整数槽由30.8%降为28.7%,分数槽由2.3%降为1.1%,计算公式如式(6)。分数槽空载反电动势的高次谐波成分均得到了有效的削弱,效果明显。

(6)

图8 优化前后磁力线对比

图9 优化前后电动势及谐波对比

3 结 论

(1)在硬磁性槽楔下2种绕组的PMLSM性能更佳。

(2)整数槽PMLSM在左右复合磁性槽楔下效果更佳,分数槽PMLSM在上下复合磁性槽楔下效果最佳。

(3)对比复合磁性槽楔结构优化参数,有复合磁性槽楔时整数槽、分数槽电机推力各减小3.14%,2.79%,推力波动各降低86.64%,82.43%,永磁损耗减小67.5%,12.3%,证明了磁性槽楔的优化效果。