汽车线束设计阶段降成本的研究与应用

黄江涛,刘广浩,李凯,王国冰,王登科,焦东坡

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

当下,汽车行业正在面临电动化、智能化、网联化、共享化的“新四化”变革,汽车上的各种电子电器产品越来越多,作为汽车信号和电力传输连接各种电器的汽车线束变得越来越复杂。为了生产高品质低成本的汽车,提高汽车产品的竞争力,汽车企业也在不断探索降成本。汽车线束作为汽车的一部分,线束降成本也是重点关注的方向。现在各个企业都非常关注产品的研发设计,因为这直接关系到企业的效益[1]。曾有研究表明,产品成本的80%在设计阶段就决定了,因此很多企业都投入大量的精力关注着这80%的既定成本,在研发产品进入量产前的环节,探求进一步的降成本方法[2]。因此在汽车线束设计阶段进行降成本研究与应用,进一步优化线束成本,具有重大意义。

1 汽车线束简介

汽车线束指整车所有的线束,含电器盒在内。汽车线束由导线、连接器、端子、护套、胶带、热缩管、熔断器、继电器、波纹管、PVC管及保险盒等附件组成,起到汽车神经网络功能、传递信号及执行电能作用[3]。整车线束主流设计采用“4+X”方案,即整车线束划分为发动机线束、前舱线束、仪表板线束和车身线束4根主线,附加行李箱线束、顶棚线束、前后保线束、四门线束及接地线束等小线。

2 汽车线束成本构成及现状

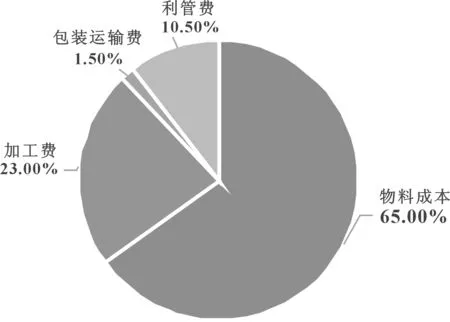

汽车线束加工生产一共有4种工艺,分别是开线、压接、预装和总装。目前只有开线与压接部分的自动化程度较高,因为线束物料多且杂以及无法定位的特点,组装与测试部分仍需依靠大量的人工进行,虽然近几年汽车线束企业自动化取得了较大的发展,但是汽车线束加工依然是劳动密集型产业,约70%的生产流程为人工,人工成本所占汽车线束总成本的比例较高。汽车线束成本由物料成本、加工费、包装运输费及利管费构成,其中包装运输费占比很低。线束物料成本主要由线束技术方案决定。线束加工费及利管费主要由汽车线束产量以及线束供应商的人工成本、企业利润和工装分摊决定。随着车辆配置的不断升高,线束物料成本不断增加。目前人工、土地使用等成本的上升,线束加工费和管理费呈上升趋势。以下为低压线束成本构成比率图(图1)及线束物料成本构成比率图(图2),线束物料成本占线束总成本比率约65%。在设计阶段,主要可以通过优化线束设计来降低线束成本。后期主要通过优化线束供应商制造工艺,比价等方式来降低线束成本。

图1 线束成本构成占比

图2 线束物料成本构成占比

3 设计阶段线束降成本研究与应用

3.1 平台化和标准化设计

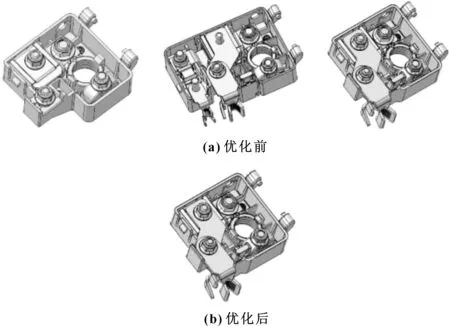

为降低产品成本,缩短开发周期,平台化设计已成为汽车企业重要降本措施之一[4]。通过线束连接,可推进用电器的线束接口和孔位定义平台化。不断推进线束物料和设计方案平台化,线束零部件的统一化和结构简化,提高了设计的标准化,降低了工程师设计的随意性,不同车型尽量共用线束二级零部件。建立线束零部件数据库,尽量选用现有的平台零部件,避免专用新零部件开发。线束零部件的统一可使需求量集中,有利于零部件的采购、提高议价筹码。经过不断地平台化优化设计,前舱电器盒、仪表板电器盒、线束线连接器及线束附件的通用化率达到了100%。零部件连接器方面,零部件共312类,平台化208类,平台化率提升至67%。优化前如PFB电器盒共5种类型,其中4种平铺式,1种侧挂式,优化后只有3种类型。以下为某平台项目PFB电器盒平台化设计优化案例,由3种合并优化为1种PFB电器盒如图3所示。

图3 PFB电器盒平台化优化设计

3.2 架构优化和控制器集成

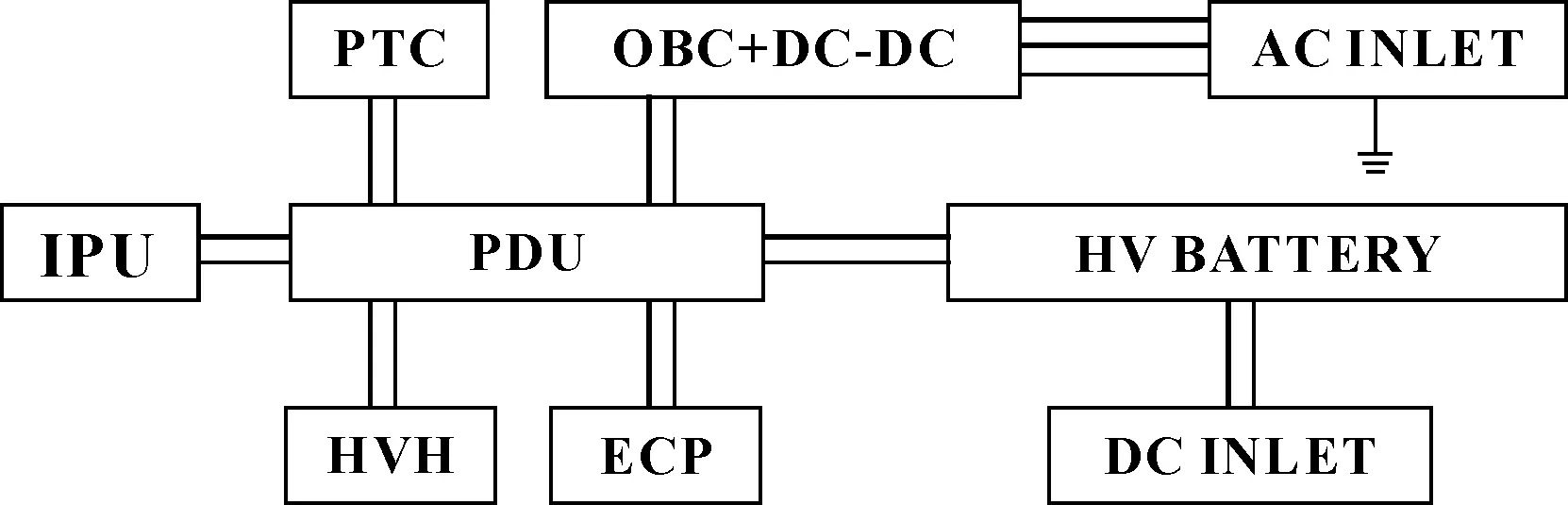

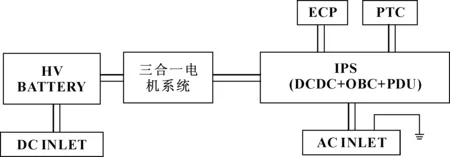

对汽车架构进行不断优化,不仅可提高汽车的性能,还可降低生产成本。推进电气架构优化,可有效简化线束结构。电器件数量越多,线束越长。推进电器件集成,可减少连接器和线束分支数量。以某电动车项目为例实现高压电气架构优化,高压线束成本和质量大幅下降。汽车架构优化后高压线束长度由22 m下降到9 m,质量由13.5 kg下降到4.8 kg,高压线束成本大幅下降了41%,如图4和图5所示。

图4 优化前高压系统架构

图5 优化后高压系统架构

3.3 线束布置优化

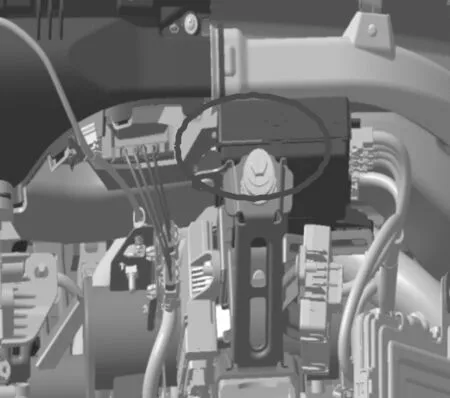

由于大量电器件的应用及车内布线空间小,不断提高了线束布置难度。汽车线束设计布置中要做到线束安全稳定,节约材料,节省空间,易于装配和维护。进一步提高用电器布置统一性,减少固定物料种类,减少和简化护板的使用,避开热源,减少隔热材料应用可使线束走向和布置更优化。优化电器件的布置位置,可缩短和简化线束路径,某项目线束布置优化前后如图6和图7所示。A零部件布置位置保持不变,本体旋转180°。天线接口连接器由2个2PIN连接器更改为4个1PIN的连接器,其中3个1PIN的连接器直接与A零部件连接,另外一个与线束连接。线束减少3个与A零部件连接的3个天线回路小线物料,长度约1 m,线束馈线减短,此次布置优化总降成本约28元。

图6 线束布置优化前

图7 线束布置优化后

3.4 线束技术革新

通过引入线束物料、设计及工艺等方面的新技术,可实现线束轻量化和成本降低。例如应用继电器和保险丝小型化技术,电器盒总降成本约29.5元。再比如在同等阻抗条件下,铝导线与铜导线相比,质量更小(见表1)。通过选用铝导线和外径更小、质量更轻的细线径导线,可为汽车线束减重也可降低成本。导线成本在汽车线束成本中所占比率较大,推广0.13 mm2合金导线甚至更低的小平方导线,应用0.13 mm2的合金导线对于整车轻量化具有重大意义[5]。某项目48 V电池线束优化前用35 mm2铜导线,优化后用50 mm2铝导线替代,长度约4 m,减重224 g/m,一共减重896 g,降成本约30元,如图8所示。

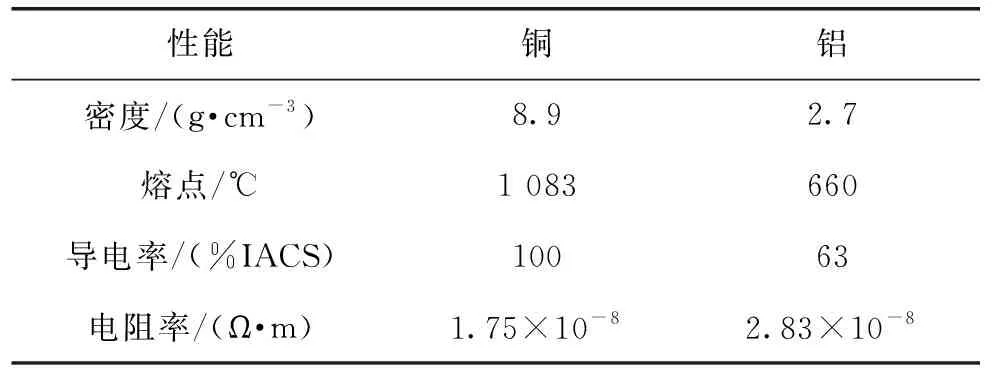

表1 铜铝性能对比表

图8 铝导线实物

3.5 物料一对多和国产化

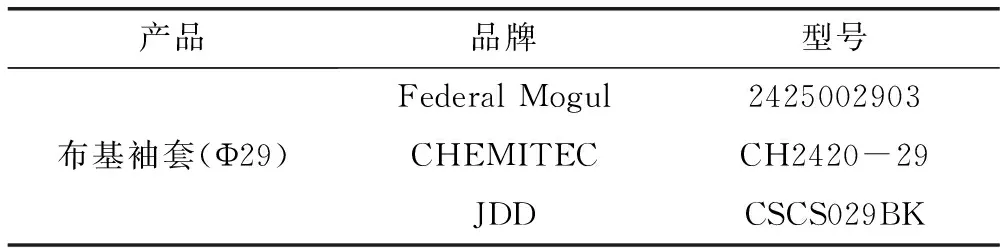

从过往技术方案对应一种二三级物料转变为采用同一种物料一对多模式,向一级供应商提供“选型资源库”,外资线束厂和本土线束厂根据自身采购体系,选用成本低的物料,增强线束供应商的议价能力,提升供应链稳定性。已在推行接地端子、热缩管、保险片、波纹管及普通导线等一对多的方案,以某项目的布基袖套为例,同一管径的布基袖套,可3种不同品牌产品供选择互换见表2。提高二三级物料国产化率,降低物料成本已成为很多零部件降本的主要措施。随着国内连接器智能化程度的不断提高,国内连接器厂家通过不断革新技术,国产连接器质量越来越好。因为进口的连接器一般价格昂贵、供货周期长,国内连接器品牌受到更多的关注,在保障质量的同时,很多车型项目的线束在用国产的连接器替代部分外资的连接器,降低线束物料成本,提升供应链供货稳定性。某项目中部分连接器及其配件,在用国产品牌胡连、奥海等替换见表3。

表2 布基袖套一对多表

表3 连接器国产化替换

3.6 VAVE降成本

目前汽车企业的VAVE降本意识越来越强,VAVE降本活动可以有效地降低线束成本,提高产品的性价比优势。由于量产后VAVE要推进实施更难,代价更高,现在更加关注在设计阶段的VAVE应用[6]。目前充分利用了项目组例会的机制,各个相关部门均全部参与到VAVE活动中来,让每个部门的相关工程师都清晰VAVE方案的具体措施和内容,并积极配合线束有效提案的推进和实施。线束VAVE的提出与实施也离不开线束供应商的积极参与和配合,线束设计部门定期和线束供应商召开项目例会,交流VAVE方案和跟进进度,有效促进了VAVE方案的落地实施。

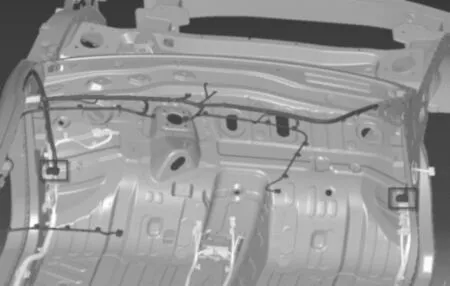

线束设计部门制定了VAVE记录表,确保VAVE方案平面展开。各个项目,根据VAVE记录表编制了项目自身的VAVE check list,每个阀门根据VAVE check list对图纸进行审核,VAVE表中优化类型共12种类型。以某车型为例,通过设计阶段的VAVE持续优化,整车线束物料降成本比例约11%。以此车型的车身线束和顶棚线束合二为一为例,VAVE优化前原有线束的方案顶棚线束与车身线束分开,通过两对线束inline对接,为两条独立的线束,零部件分开管理、分开装配,从成本、质量角度出发并不是最优的设计方案。在现有布置条件下,经过VAVE分析,综合各方面考虑,可将顶棚线束集成到车身线束上,集成后无顶棚线束零部件,可少管理一个零部件并减少工装费。VAVE后将顶棚线束合并到车身线束上后,不存在顶棚线束如图9和图10所示。通过VAVE优化,成本减少16元/台,质量减少0.1 kg/台,工装合并后,工装成本降低约3万元。

图9 VAVE优化前

图10 VAVE优化后

4 结束语

现在汽车行业竞争激烈,各个汽车企业都在关注成本优化。在汽车线束设计阶段充分利用平台化设计、线束布置优化及VAVE等方法优化线束设计,降成本效果显著。降成本工作任重道远,未来将进一步加强在线束设计阶段的降成本优化工作,探索将线束设计向上游延伸,推动精简线束设计。切实做到降本增效,提供更有竞争力的产品。