APP/ADP对竹粉/聚丙烯复合材料的协效阻燃

周吓星,袁峰,王嘉辉,刘子江,秦兴发

(1.福建农林大学材料工程学院,福州 350002;2.植物纤维功能材料国家林业和草原局重点实验室,福州 350002)

竹材具有强度高、韧性好、硬度大等物理机械性能,竹材的加工剩余物竹粉可很好地作为木塑复合材料(wood plastic composites,WPC)的增强相[1]。竹粉/聚丙烯(polypropylene,PP)复合材料是以竹粉为增强相、PP为基体,通过一定的成型方法复合而成的绿色材料,具有广泛的发展前景[2],但存在强度不高和阻燃性较差等缺陷。聚磷酸铵(ammonium polyphosphate,APP)作为环境友好型无卤阻燃剂,已广泛应用于PP和WPC等材料的阻燃[3-4]。但研究表明,以单一组分的APP对WPC阻燃改性时,存在高温易分解、分散能力较差、相容性不高等缺点[5],且APP用量(质量分数,下同)一般需大于20%时阻燃效果才较好,而APP用量高于25%时阻燃效果不再明显提高,且对WPC的加工和力学性能会产生不良影响[6]。为改善APP的阻燃效果,国内外学者对APP进行表面改性,偶联改性,添加纳米SiO2、纳米CaCO3、碳纳米管、氧化石墨烯、炭黑等纳米材料与APP进行协效阻燃,或以APP为酸源制备膨胀型阻燃剂[7-11]。二乙基次磷酸铝(aluminum diethylphosphinate,ADP) 是近年来开发的新型磷系无卤环保阻燃剂,作为有机次磷酸盐,ADP中磷的质量分数高达24%。有研究发现,添加适量ADP可提高APP类阻燃剂的成炭量,抑制燃烧中的熔融滴落,且可有效隔绝氧气、可燃性气体和热量的交换,具有较好的协同阻燃作用[12]。本研究以APP、ADP为阻燃剂,通过混合、密炼、热压工艺制备阻燃型竹粉/PP复合材料,研究APP用量、APP与ADP的质量比对复合材料力学和阻燃性能的影响,以期为阻燃型竹塑复合材料的研发和应用提供参考。

1 材料与方法

1.1 试验材料

竹粉粒径为120~450 μm,福建特力屋木塑科技有限公司;PP,K8303型,中化泉州石化有限公司;马来酸酐接枝聚丙烯(maleic anhydride grafted polypropylene,MAPP),南京德巴化工有限公司;硬脂酸、硬脂酸钙,有效物质质量分数为99%,江西宏远化工有限公司;APP,聚合度>1 000,上海麦克林生化科技有限公司;ADP,东莞市汇意化工材料有限公司。

1.2 竹粉/PP复合材料的制备

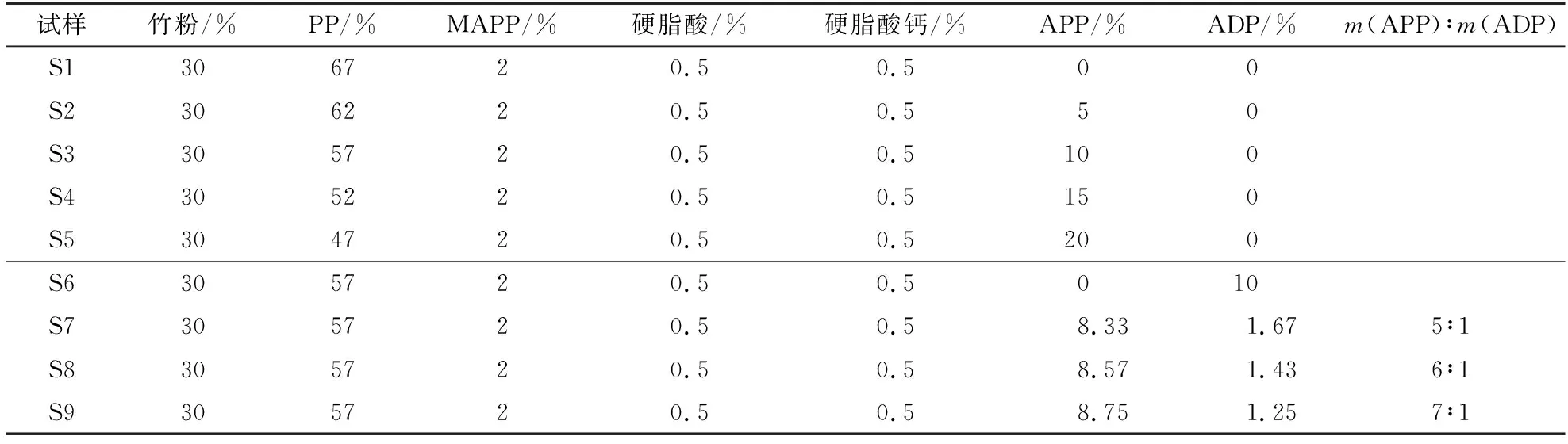

60 ℃时,将绝干竹粉、APP、ADP、PP、MAPP、硬脂酸和硬脂酸钙放入高速混合机中,混合升温至120 ℃后继续混合10 min,制得预混料;将预混料放入密炼机中密炼10 min,密炼温度185 ℃、转速30 r/min,密炼后的复合材料经塑料粉碎机粉碎成粒径为2~10 mm的竹塑粒子;将竹塑粒子平铺于模具中,放入热压机中预压5 min,预压温度180 ℃、预压压力5 MPa;然后经热压模压成型制得竹塑复合材料,热压时间10 min、热压温度185 ℃、热压压力6 MPa;最后用冷水冷却至60 ℃,开模取样,材料尺寸为200 mm×200 mm×4 mm。竹粉/PP复合材料的制备配方(质量分数)见表1。

表1 竹粉/PP复合材料的制备配方Table 1 Formulation of BP/PP composites

1.3 测试与表征

1.3.1 弯曲性能测试

参照GB/T 9341—2008《塑料 弯曲性能的测定》,采用万能力学试验机(CMT6000型,深圳三思公司)对试样进行三点静曲强度(modulus of rupture,MOR)和弹性模量(modulus of elastic,MOE)测试。试样尺寸80 mm×10 mm×4 mm,加载速度10 mm/min,跨距48 mm。每组试件取6个样品进行测试,结果取均值。

1.3.2 拉伸强度测试

参照GB/T 1040.1—2018《塑料 拉伸性能的测定 第1部分:总则》,采用万能力学试验机对哑铃形试样进行拉伸强度(tensile strength,TS)测试。试样尺寸为150 mm×20 mm×4 mm。试验结果为6个试样测试结果的均值。

1.3.3 缺口冲击强度测试

参照GB/T 1043.1—2018《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》,采用多功能摆锤冲击试验机[ZBC7000型,美特斯工业系统(中国)有限公司]测定试样的缺口冲击强度(notched impact strength,NIS)。试样尺寸为80 mm×10 mm×4 mm,缺口深度为1.4 mm。每组试件取8个样品进行测试,结果取均值。

1.3.4 极限氧指数测定

参照GB/T 2406. 2—2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》,采用氧指数仪(JF-3型,德量检测仪器有限公司)测定复合材料的极限氧指数(limiting oxygen index,LOI)。试样尺寸为100 mm×10 mm×4 mm。每组试样测试6个样品,结果取均值。

1.3.5 锥形量热仪测试

参照ASTM D6113-16“Standard test method for using a cone calorimeter to determine fire-test-response characteristics of insulating materials contained in electrical or optical fiber cables”,采用锥形量热仪(East Grinstead,英国)测定样品的平均热释放速率(heat release rate,HRR)、总热释放量(total heat rate,THR)、总烟产量(total smoke production,TSP)和质量损失率(mass loss rate,MLR)等参数。试样尺寸为100 mm×100 mm×4 mm,热流设置为50 kW/m2。每组测试3个样品,结果取均值。

2 结果与分析

2.1 物理力学性能分析

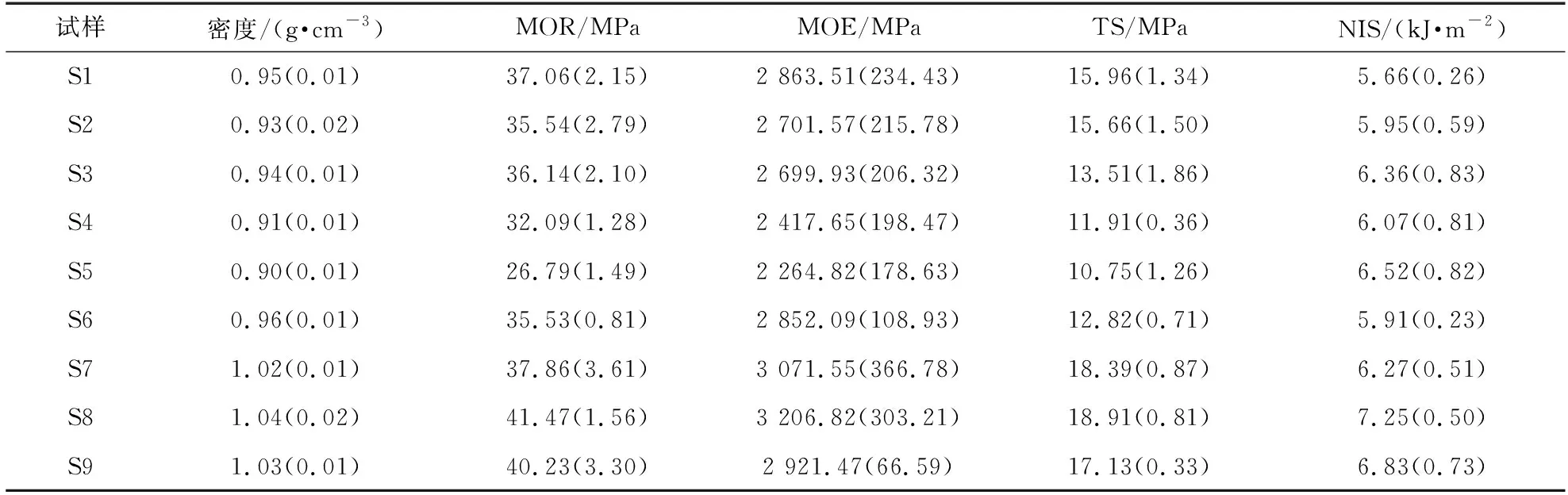

竹粉/PP复合材料的物理力学性能见表2。对表2中的数据进行单因素方差分析可知,APP的用量对复合材料的MOR和MOE影响显著(P<0.05),对TS和NIS影响不显著(P>0.05)。未阻燃复合材料(S1)的密度为0.95 g/cm3,MOR和MOE分别为37.06和2 863.51 MPa;单独添加APP后,复合材料的密度略有降低,为0.90~0.94 g/cm3,弯曲性能下降,且随着APP用量的增加,尤其是APP用量超过10%时,弯曲性能明显下降。当APP用量为20%时,MOR和MOE分别下降27.7% 和20.9%。与弯曲性能一致的是,随着APP用量的增加,TS逐渐降低,当APP用量为20%时,TS由未阻燃时的15.96 MPa下降至10.75 MPa,降低了32.6%。这是因为APP具有极性,破坏了PP链段的连续性,而且未改性APP的加入增加了竹粉表面的极性,导致PP基体与竹粉之间的界面结合力下降,从而降低了复合材料的弯曲性能和拉伸强度[13]。而NIS随着APP用量的增加而增强,当APP用量为20%时,NIS由未阻燃时的5.66 kJ/m2增强至6.52 kJ/m2,提高了15.2%。这可能是因为竹材中的硅元素与APP发生交联反应,产生的新物质有利于复合材料在承受冲击载荷时吸收能量,从而提高材料的冲击强度[14]。综合比较复合材料的力学性能可知,APP的较佳用量为10%,与S1相比,其MOR和MOE仅降低2.5%和5.7%,TS降低15.4%,而NIS提高12.4%。

与S1相比,添加10%ADP的S6密度变化不大,MOR和TS略有下降,而NIS略有增强。这可能是因为ADP与PP基体的分子链产生了物理缠结作用,受到外应力作用时,基体树脂产生银纹,吸收能量[15]。采用APP和ADP复配阻燃时,当m(APP)∶m(ADP)分别为5∶1,6∶1和7∶1时,复合材料的密度分别增大至1.02,1.04和1.03 g/cm3,且力学性能也有所增强,尤其当m(APP)∶m(ADP)=6∶1时,S8的MOR、MOE、TS、NIS分别为41.47 MPa、3 206.82 MPa、18.91 MPa和7.25 kJ/m2,与S1相比,分别提高11.9%,12.0%,18.5%和28.1%。这是因为ADP中存在烷基,可提高无机粉粒和PP基体的相容性,适量ADP的加入有助于改善复合材料的加工性能;ADP中的乙基与PP中的甲基有一定的相容性,可相互缠结,增强力学性能,而且又存在离子键能够和无机粒子较好地结合,适量ADP的添加在起到增容作用的同时,也能促进APP在复合材料中的分散[16]。

表2 竹粉/PP复合材料的物理力学性能Table 2 Physico-mechanical properties of BP/PP composites

2.2 极限氧指数分析

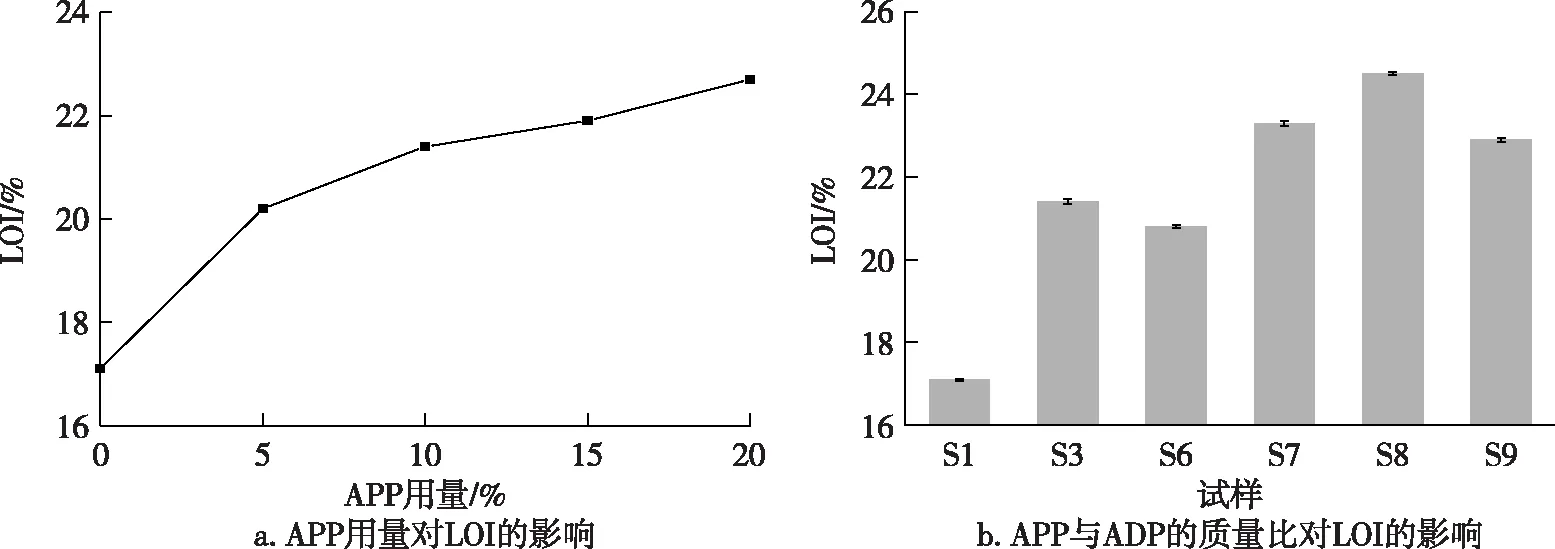

竹粉/PP复合材料的极限氧指数见图1。由图1a可知,随着APP用量的增加,复合材料的LOI逐渐增大,这是由于在高温下APP会分解成NH3和H2O,从而稀释可燃性气体和易挥发物质;同时,APP降解形成的炭层可隔绝氧气,阻止热量交换[7]。氧指数的高低可反映材料的燃烧性能,LOI高表示材料不易燃烧,反之则易燃。一般认为:LOI<22%为易燃材料;LOI在22%~27%时为可燃材料;LOI>27%为难燃材料[13]。对图1a中的LOI进行方差分析可知,APP的用量对LOI没有显著影响(P>0.05),而且LOI的增长率不大,阻燃效果不明显;当APP用量为20%时,LOI由未阻燃处理时的17.1%提高至22.7%,复合材料从易燃材料转变为可燃材料,但是其弯曲和拉伸性能降低明显。

由图1b可知,APP用量为10%时,S3的LOI为21.4%,相比S1的增幅为25.1%,阻燃效果仍有待增强;当复配阻燃剂用量为10%时,S7、S8和S9的LOI分别为23.3%,24.5%和22.9%,均优于单独添加APP的S3以及单独添加ADP的S6,说明适当配比的APP与ADP能够协效提高复合材料的阻燃性。这是因为APP与ADP复配时,APP可在气相中起到阻燃作用,而ADP可在凝聚相中起阻燃作用。ADP受热分解产生PO·和PO2·自由基,可以捕捉火焰区域的HO·和H·自由基,抑制自由基的连锁反应,从而抑制复合材料的热分解;而且ADP 受热时,阻燃剂中的磷酸会脱水生成偏磷酸,起到促进基体材料脱水成炭的作用;同时,偏磷酸聚合生成不可燃聚偏磷酸膜覆盖在材料表面,可进一步起到隔氧隔热的作用[17]。当m(APP)∶m(ADP)=6∶1时,两者具有很好的协效性,阻燃效果最佳,与S1相比,其LOI的增幅为43.3%。

图1 竹粉/PP复合材料的极限氧指数Fig. 1 Limiting oxygen index (LOI) of BP/PP composites

2.3 锥形量热仪分析

竹粉/PP复合材料的锥形量热仪测试结果见图2。由图2a可知,S1的HRR曲线呈单峰型,而复合材料点燃后其HRR曲线迅速上升,达到峰值后又较快地下降,直到燃烧结束。S1在燃烧75 s时HRR达到最大值928.9 kW/m2,燃烧约250 s后HRR曲线迅速下降,直至530 s时燃烧结束。阻燃复合材料的HRR曲线呈双峰型,热释放主要集中在燃烧的开始阶段。与S1相比,阻燃复合材料的HRR曲线峰值明显下降,且燃烧至300 s左右时HRR才发生下降,随后是一个较为稳定的燃烧过程,试样的燃烧时间相比S1有所延长,为590~750 s。由图2b可知,S1点燃后的THR随着燃烧时间的延长而急剧上升,燃烧300 s后THR趋于稳定,试验结束时THR为237.9 MJ/m2;阻燃复合材料的THR增长速率明显变缓,THR的最大值明显降低,且THR趋于稳定值的燃烧时间延长。根据LOI结果分析可知,LOI最小的S1,其HRR和THR值最高,其次是S6,最后是S3和其他阻燃复合材料。由此可见,阻燃复合材料燃烧过程中的热量得到有效抑制且放热更均匀。

对图2c的MLR曲线计算可知,S1的平均质量损失速率(aMLR)为0.029 g/s,残炭率(RW) 为61.6%;S3和S6的aMLR分别为0.019和0.020 g/s,RW分别为67.1%和64.7%;当m(APP)∶m(ADP)=6∶1时,S8的aMLR为0.017 g/s,RW为66.9%。因此,阻燃复合材料燃烧过程的MLR减小,RW增大。研究发现,ADP/APP体系的炭层表面更加规整,无气泡及明显破裂,炭层的稳定性及致密性加强[15]。这是因为ADP降解产生的磷酸铝加固了体系中形成的炭层,更好地抑制材料的进一步降解,残余物质量增大[18]。由图2d可知,燃烧时间小于450 s时,S3的TSP随时间增大的趋势明显变缓,TSP小于S1,但615 s燃烧结束时,其TSP与S1相当;S6的TSP随时间增大而急剧增大,且TSP最大;APP与ADP复配阻燃后,复合材料的TSP相比S6明显下降,但与S1相比,TSP仅在燃烧时间为300~400 s时有所下降,随后TSP略有增大,燃烧结束时S1的TSP为27.0 m2,而S7、S8和S9的TSP分别为28.4,29.9和29.1 m2。因此,尽管APP/ADP复配阻燃剂具有降低复合材料热降解速率、减少热释放量和促进成炭的作用,但是持久抑烟性仍有待增强。

图2 竹粉/PP复合材料的锥形量热仪测试结果Fig. 2 Cone calorimeter test results of BP/PP composites

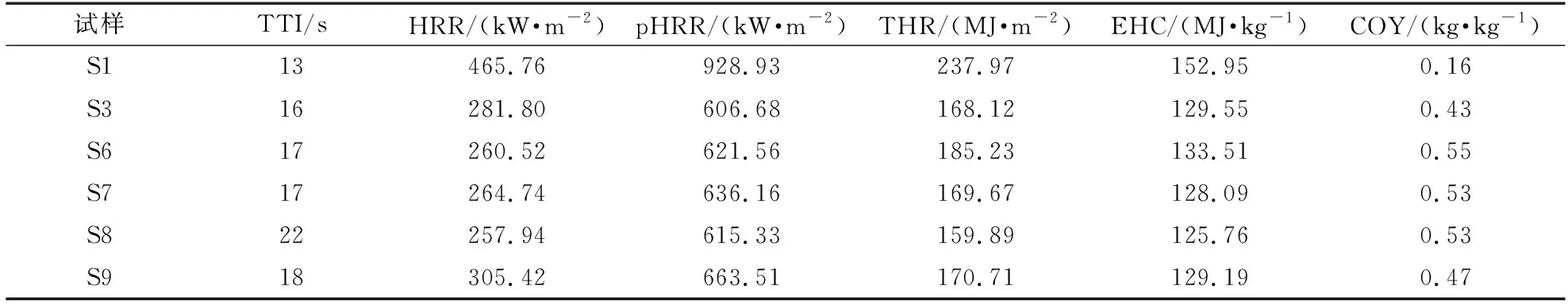

锥形量热仪测试竹粉/PP复合材料的燃烧特征参数见表3。由表3可知,S1的点燃时间(time to ignition,TTI)较短,仅为13 s;阻燃处理后TTI有所延长,S8的TTI为22 s。S1的HRR、热释放速率峰值(pHRR)和THR分别为465.76 kW/m2、928.93 kW/m2和237.97 MJ/m2;阻燃复合材料的HRR、pHRR和THR明显降低,当m(APP)∶m(ADP)=6∶1时,阻燃效果最为明显,S8的HRR、pHRR和THR分别为257.94 kW/m2、615.33 kW/m2和159.89 MJ/m2,相比S1分别降低44.6%,33.8%和32.8%。研究发现,APP/ADP阻燃复合材料在燃烧过程中会形成膨胀的连续炭层,可较好地抑制材料的燃烧,从而显著降低材料的热释放速率和总热释放量[19]。有效燃烧热(effective heat of combustion,EHC)为热释放速率与质量损失速率之比,可反映挥发性气体在气相火焰中的燃烧程度。阻燃复合材料的EHC相比S1有所下降,S8的EHC下降了17.8%。阻燃复合材料CO平均生成量(carbon monoxide yield, COY)相比S1有所增加,试验结束时,S1、S3和S8的COY分别为0.16,0.43和0.53 kg/kg,说明阻燃复合材料燃烧得更不完全。这是因为高温下作为酸源的APP分解成NH3和H2O,使可燃性气体和易挥发物质被稀释,O2浓度减少,阻碍气态物质进一步燃烧释放热量[8]。APP在气相中起到阻燃作用,ADP强化了凝聚相阻燃,进一步抑制材料在气相中的燃烧,因此,ADP和APP有较好的协同阻燃作用。

表3 竹粉/PP复合材料的燃烧特征参数Table 3 Combustion characteristic parameters of BP/PP composites

3 结 论

APP对竹粉/PP复合材料有一定阻燃作用,但是随着APP用量的增大,复合材料的MOR、MOE和TS有所降低。综合分析LOI和力学性能可知,APP的较佳用量为10%,LOI由未改性时的17.1%增至21.4%,但仍属于易燃材料。

当m(APP)∶m(ADP)=6∶1时,复合材料的LOI增大至24.5%。锥形量热仪结果显示,S8的TTI相比S1有所延长,HRR、pHRR、THR和EHC分别由未阻燃时的465.76 kW/m2、928.93 kW/m2、237.97 MJ/m2和152.95 MJ/kg下降至257.94 kW/m2、615.33 kW/m2、159.89 MJ/m2和125.76 MJ/kg,分别降低44.6%,33.8%,32.8%和17.8%;aMLR由0.029 g/s下降至0.017 g/s,而RW高达66.9%,体系成炭作用增强,ADP和APP有较好的协效阻燃作用;但是燃烧400 s后总烟产量略有增大,燃烧结束时,TSP由27.0 m2增大至29.9 m2,持久抑烟性有待改善。APP/ADP阻燃复合材料S8的力学性能相比S1有所增强,MOR、MOE、TS、NIS分别为41.47 MPa、3 206.82 MPa、18.91 MPa和7.25 kJ/m2,与未阻燃复合材料相比分别提高了11.9%,12.0%,18.5%和28.1%。

——氧弹量热仪综述