废报纸增强大豆基胶黏剂的制备及耐沸水性能

程生媛,殷豪,陈麦全,赵建良,赵丹丹,陈奶荣

(福建农林大学材料工程学院,福州 350002)

在胶黏剂应用领域中,木材工业的胶黏剂消耗量最大,约占胶黏剂总产量的65%,其中,以石化产品为原料的人造板用合成树脂类胶黏剂(如甲醛系树脂等)占木材工业胶黏剂市场80%以上的份额。然而,这类胶黏剂存在原料可再生性及产品自然降解性差、生产和使用过程释放致癌物(如甲醛)等缺点。因此,基于生物质原料的环保型木材胶黏剂研究受到广泛关注[1]。

大豆基胶黏剂有原料来源广、活性高、环境友好等众多优点,是生物质原料胶黏剂研究的热点。其中,提高大豆基胶黏剂固化后的耐水性是重点研究方向。已有研究表明,采用蛋白质结构修饰(酸、碱、尿素、十二烷基苯磺酸钠[2-5]等)、蛋白质化学结构衍生化(马来酸酐、六偏磷酸钠、羟甲基苯酚、乙二醛、酚醛树脂、环氧树脂[6-12]等)、酶改性(胰蛋白酶、Viscozyme L酶、黑曲霉[13-15]等)等方法制备的大豆基胶黏剂耐水性能均有一定提高[16];采用纳米材料如碳纳米管、纳米蒙脱土、纤维素纳米晶体[17-19]等增强大豆基胶黏剂性能也可获得较好的效果。这些研究专注于提高大豆基胶黏剂的耐温水性能,通常以GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中的热水浸泡法(胶合板试件于63 ℃水中浸泡3 h)处理胶合板试件后进行胶合强度检测。这类胶黏剂所制胶合板限于室内干燥或潮湿场所使用,若能提高大豆基胶黏剂的耐水性,如可耐沸水处理,则以大豆基胶黏剂制备的胶合板可应用于更多场合。然而目前对大豆基胶黏剂的耐沸水性能研究较少,极大地限制了大豆基胶黏剂的发展与应用。因此,研究大豆基胶黏剂的耐沸水性能对完善其品类,推动环保型生物质基胶黏剂的发展有重要意义。

本研究以大豆蛋白含量丰富的脱脂豆粉(defatted soybean flour,DSF)为原料,废报纸粉末(waste newspaper powder,WNP)为增强剂,聚酰胺环氧氯丙烷(polyamidoamine-epichlorohydrin,PAE)为交联剂制备大豆基胶黏剂。报纸生产过程中进行的烘干等处理会使其产生大量活性官能团,如羧基等,这些基团及报纸纤维中存在的羟基易与PAE中的氮杂环反应,形成化学交联结构,使废报纸成分既参与大豆基胶黏剂的固化反应,又对固化后的胶层起增强作用。废报纸的加入既替代了部分脱脂豆粉从而降低胶黏剂成本,实现废物的再利用,又作为交联增强成分提高了胶黏剂的耐水性,制备的胶合板在经过3 h沸水浸泡后仍有较好胶合强度,为木材用大豆基胶黏剂的研究提供了新方向。

1 材料与方法

1.1 试验材料

脱脂豆粉蛋白含量(质量分数)53.4%、碳水化合物含量36.3%,含水率(5±0.5)%,98%质量的粉末通过100目(0.150 mm)标准筛,购于山东省新龙亚洲大豆食品有限公司;复合交联剂主要成分为聚酰胺环氧氯丙烷,固含量12.5%,购于青州金昊工贸有限公司;自制废报纸粉末,粒径为80~120目(0.125~0.180 mm),含水率(5±0.5)%,为人民日报废报纸;巨尾桉(Eucalyptusurophydis)单板尺寸300 mm×300 mm×1.7 mm,含水率10%~12%,购于云南文山通轩木业有限公司;盐酸、氢氧化钠,均为分析纯,购于国药集团化学试剂有限公司。

1.2 试验设备

JJ-1型精密增力电动搅拌器,金坛市富化仪器设备有限公司;DK-98-1型电热恒温水浴锅,天津市泰斯特仪器有限公司;FDV型气流式粉碎机,佑崎(台湾)有限公司;DHG-9246A型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;MJ-104型手动进料木工圆锯机,上海木工机械厂;FD-1型真空冷冻干燥机,北京博医康试验仪器有限公司;CMT-6104型微机控制电子万能试验机,美特斯工业系统(中国)有限公司;BY301×1/5型150T万能试验热压机,苏州新协力企业发展有限公司;ESCALAB250型X射线光电子能谱仪,英国Thermofisher Scientific;Nova NanoSEM 230型扫描电子显微镜(SEM),日本东京FEI公司。

1.3 大豆基胶黏剂制备

将废报纸用气流式粉碎机预先粉碎至80~140目(0.106~0.180 mm),再将DSF与WNP以一定的质量比(表1)混合搅拌10 min;然后滴加PAE和去离子水至混合物整体固含量为36%,在室温下继续搅拌10 min;最后用2 mol/L的氢氧化钠调pH至6.0,在室温下搅拌1 h,得到大豆基胶黏剂。

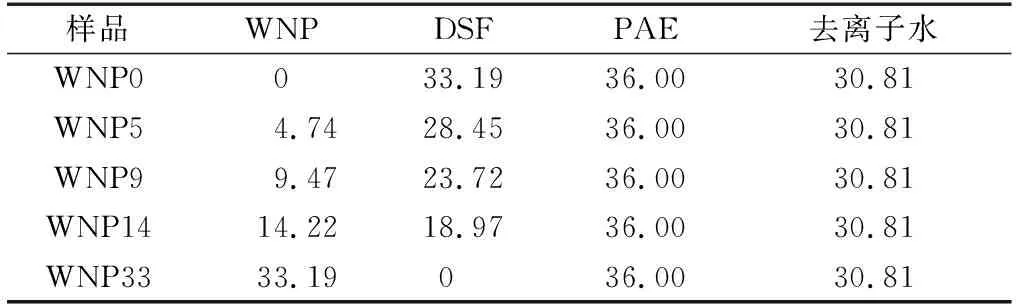

表1 大豆基胶黏剂配方Table 1 Formulation of soy-based adhesives %

1.4 胶合板制备及热压工艺优化

制备好的大豆基胶黏剂用于压制3层巨尾桉胶合板。芯层单板双面涂胶,涂胶量为单面170 g/m2。大豆基胶黏剂配方中WNP含量优化过程均采用如下热压参数:温度130 ℃、压力1.0 MPa、时间1.96 min/mm;然后分别研究热压温度(60,70,80,90,100,110,120,130 ℃)和时间(0.59,0.98,1.96,2.94,3.92,4.90 min/mm)对胶合强度的影响。所制3层胶合板在室温中放置24 h。

1.5 测试与表征

1.5.1 X射线光电子能谱(XPS)测试

将DSF、WNP和105 ℃固化24 h后的大豆基胶黏剂WNP0、WNP5和WNP33分别研磨成粉末,在20 MPa压力下压制3 min成薄片。采用300 W X射线功率和12 kV阳极电压的单色Al/Mg源X射线光电子能谱仪,以60 eV的通道能量扫描样品表面,记录光谱数据(高分辨率光谱使用30 eV进行记录)。处理XPS光谱数据时,以结合能284.6 eV的饱和烃污染碳C1s峰为参考值进行校正[20]。记录的光谱用Gauss-Lorentz曲线拟合,以便确定不同核心元素的结合能。

1.5.2 微观形貌测试

采用与XPS分析一致的样品,用导电胶带粘取少量样品固定在基座上,再进行真空喷金处理,以SEM观测样品的微观形貌。

1.5.3 胶合强度测试

参照GB/T 17657—2013制备胶合板样品。将试件在沸水中煮3 h后,于室温下放置10 min,用万能试验机测样品的胶合强度,评价大豆基胶黏剂的耐沸水粘接性能,结果取20块样品的均值。

2 结果与分析

2.1 XPS分析

为深入研究PAE、DSF和WNP在胶黏剂中的相互作用机理,采用XPS扫描样品,并对样品中C元素的XPS谱图进行解卷积分析,结果见图1。由图1可知,样品中的C元素状态主要是以C1(C—C或C—H)、C2(C—NH—C)、C3(C—OH)、C4(—CO—NH—)、C5(—COO-)这5种形式存在[21]。对不同状态的C元素进行峰面积计算和因子分析,得到其相对含量(质量分数),结果见表2。

图1 不同样品中C元素的XPS谱图Fig. 1 C element XPS spectra of different samples

C1的相对含量表示样品耐水性的变化情况,C2和C4反映了体系中各组分间的交联程度,C3和C5表示样品的亲水性[22]。DSF(图1a)与WNP0(图1c)相比,后者C3相对含量下降,C2由未检出增加到14%(表2),这与PAE的加入会导致DSF中羟基与氮杂环发生反应[23],消耗了部分羟基有关;C5降低了5%,C4增加了6%,这与DSF中的羧基和PAE中的氮杂环发生脱水缩合反应,以及DSF自身氨基与羧基间的自缩聚反应相关;这也提高了耐水性C1的相对含量。已有研究表明,胶黏剂耐水性与胶黏剂的亲水性下降和交联程度上升密切相关[24],这也解释了在DSF中加入PAE的胶黏剂样品(WNP0)在固化后的耐水性比DSF提高的原因。对比WNP(图1b)与WNP33(图1e)发现,后者的C3相对含量降低,C2相对含量增加,这可能是WNP33中的PAE与废报纸中大量存在的羟基发生反应的结果;同时,样品WNP33的C5相对含量下降为0,C4却从3%增加到13%(表2),说明PAE中的氮杂环与WNP中的羧基发生了缩合反应,生成酰胺键,进一步形成了交联网状结构。WNP5(图1d)与WNP0(图1c)相比,C3相对含量有少量增加,这是由于加入了废报纸导致羟基含量上升所致[25];C2相对含量变化不大,也从侧面反映了体系中DSF与废报纸中的羟基都可与PAE发生交联反应;C5未检测到,但是C4相对含量有很大增加,达到了18%,这进一步说明了在DSF与废报纸混合后,其中的羧基仍然会与PAE发生交联反应。PAE、DSF、WNP中的官能团相互之间发生化学反应,一起形成了致密的交联网状结构,从而极大提升了胶黏剂的耐水性[26]。

表2 不同样品表面C元素的相对含量Table 2 Relative content of C element on surface of different samples %

2.2 SEM分析

不同胶黏剂样品固化处理后的SEM图如图2所示。由图2可知,DSF样品呈现出网状多孔的松散结构(图2a),可增大胶黏剂的吸水性,使水分更易进入胶黏剂内部,造成组分吸水溶解,这可能是纯DSF胶黏剂耐水性差的一个重要原因[7]。加入PAE的样品(WNP0)表面可观察到致密的小孔(图2c)。胶黏剂表面的孔径越大,水分更易于侵入胶层内部并与亲水性组分接触,造成弱相互作用力(如分子间作用力、氢键等)解吸,胶黏剂的耐水性越差;反之,胶黏剂的孔径越小则说明胶黏剂耐水性能更好[27]。WNP0相比DSF的孔隙更小,形成的不溶交联网状结构也更致密,从而提高了胶黏剂的耐水性。从WNP(图2b)与WNP33(图2e)的对比可以看出,WNP存在一些松散的纤维和小块状油墨。虽然报纸的生产过程会经过湿强剂处理,在纤维表面形成胶层,但胶层较薄,纤维的纹理仍然清晰可见。WNP33中原本松散的纤维在PAE交联作用下发生团聚,纤维上的胶层变得更厚。将DSF、WNP和PAE混合后制得的胶黏剂样品结构更致密(WNP5,图2d),WNP的纤维与DSF和PAE形成了复合结构,既减少了胶黏剂固化后的空隙,增加了机械强度,也有利于提高耐水性。

图2 不同样品的SEM图Fig. 2 SEM images of different samples

2.3 WNP含量对胶合强度的影响

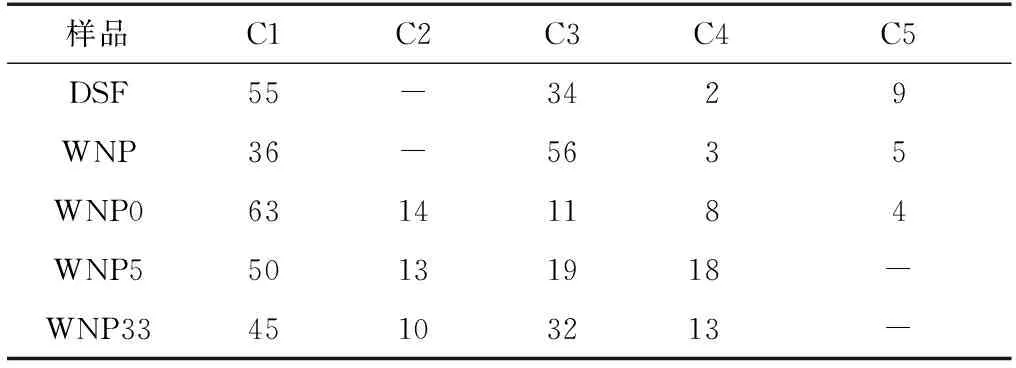

添加不同WNP含量的大豆基胶黏剂与巨尾桉单板在130 ℃、1.0 MPa、1.96 min/mm的热压工艺下制备胶合板并检测胶合强度,结果见图3。

图3 大豆基胶黏剂的WNP含量对胶合强度的影响Fig. 3 Effects of WNP contents of soy-based adhesives on shear strength

由图3可知,胶合强度随着WNP含量的增加呈现先增大后减小的趋势。未添加PAE的DSF胶黏剂所制胶合板样品浸水后即开胶,无胶合强度;添加PAE,但无WNP的胶黏剂所制胶合板即表现出较好的胶合强度(0.72 MPa)。这说明PAE与DSF发生的交联反应有利于胶黏剂固化后获得良好的耐水性,这也与XPS分析及SEM观察结果吻合。增加WNP含量至9.47%,胶合强度达到最大值1.16 MPa,相比未添加WNP的样品提高61.1%;之后随着WNP含量的增加,胶合强度开始下降,说明WNP含量对胶合强度的提高有一定相关性。同时,WNP含量为0,4.72%,9.47%,14.22%,33.19% 对应大豆基胶黏剂黏度分别为52.0,139.6,202.3,335.3,1 810.5 Pa·s。这也进一步说明随着WNP含量的增加,胶黏剂黏度变大,流动性变差,不利于其在木材表面的湿润,固化后难以在木材孔隙中形成胶钉,导致胶合强度下降。

2.4 热压时间对胶合强度的影响

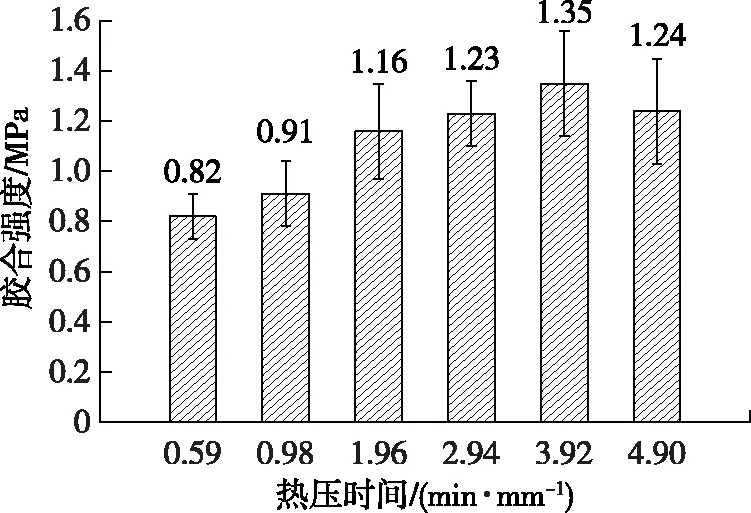

选取WNP含量为9.47%的胶黏剂配方,在130 ℃、1.0 MPa的热压条件下制备胶合板,研究热压时间对胶合强度的影响,结果如图4所示。

图4 热压时间对胶合强度的影响Fig. 4 Effects of hot-pressing times on shear strength

由图4可以看出,热压时间对胶合强度的影响呈先增大后减小的变化趋势。在热压时间大于1.96 min/mm后,胶合强度的提升变缓慢;当热压时间为3.92 min/mm时,胶合强度达到最大值1.35 MPa,相比0.59 min/mm时提高了64.6%;进一步延长热压时间,胶合强度有所下降。这可能是因为在设定的热压温度下,在一定范围内延长热压时间可以使胶黏剂形成更为致密的三维网状结构,提升胶合强度;但长时间的热压也可能导致木材与固化的胶黏剂结构破坏,从而降低胶合强度。当热压时间为0.59 min/mm时,胶合强度即可达0.82 MPa,说明9.47%的WNP增强大豆基胶黏剂具有很好的粘接性能,在较短热压时间下就可实现很好的交联固化,获得较好的耐水性。

2.5 热压温度对胶合强度的影响

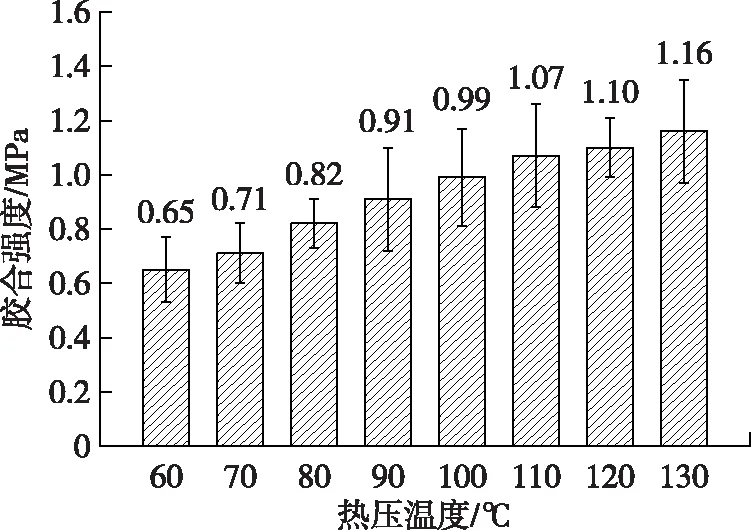

选取WNP含量为9.47%的胶黏剂配方,在1.0 MPa、1.96 min/mm的热压条件下制备胶合板,研究热压温度对胶合强度的影响,结果如图5所示。

图5 不同热压温度对胶合强度的影响Fig. 5 Effects of hot-pressing temperatures on shear strength

从图5可以看出,随着热压温度的升高,胶合强度也随之增大。这是因为大豆基胶黏剂固化过程中会形成交联网络结构,在限定的时间内提高热压温度,更多的官能团会参与化学反应,大豆基胶黏剂固化后交联密度提高,胶合强度也随之上升。在热压温度为60 ℃时,胶合强度即可达到0.65 MPa;提高热压温度至110 ℃,胶合强度相比60 ℃时提高了64.6%,超过1.0 MPa,说明9.47%的WNP增强大豆基胶黏剂在较低温度下即可发生交联固化反应。此外,大豆基胶黏剂所制胶合板在热压工艺为80 ℃、1.96 min/mm与130 ℃、0.59 min/mm 时有相同的胶合强度,为0.82 MPa。这说明热压温度与时间对胶合强度有明显的交互作用,在实际应用中可根据需要对大豆基胶黏剂采用合适的固化温度和时间,以适应目前甲醛系木材胶黏剂生产人造板的条件(如脲醛树脂胶热压胶合板通常为110~130 ℃、1.0 min/mm;酚醛树脂胶热压胶合板一般大于135 ℃、1.0 min/mm)。这可以极大扩展大豆基胶黏剂的应用范围,也有利于工厂节能减排,降低产品生产成本。

3 结 论

本研究以脱脂豆粉、废报纸粉末、聚酰胺环氧氯丙烷为原料,制备了耐沸水的环保型大豆基木材胶黏剂。废报纸中的羟基和羧基参与了胶黏剂固化过程的交联反应,形成酯键和醚键,也减少了胶黏剂固化后的空隙,提高了耐水性。废报纸粉末含量对大豆基胶黏剂耐沸水性能的影响表现为胶合强度先上升后下降,最大可提高胶合强度61.1%。提高固化温度或延长固化时间均可提升胶合板的胶合强度,在0.59 min/mm或60 ℃条件下固化的大豆基胶黏剂都表现出较好的胶接性能,有利于其在不同场合的推广应用。