12.9级高强度内六角螺栓应力腐蚀断裂原因

(上海汽车集团股份有限公司 乘用车公司, 上海 201804)

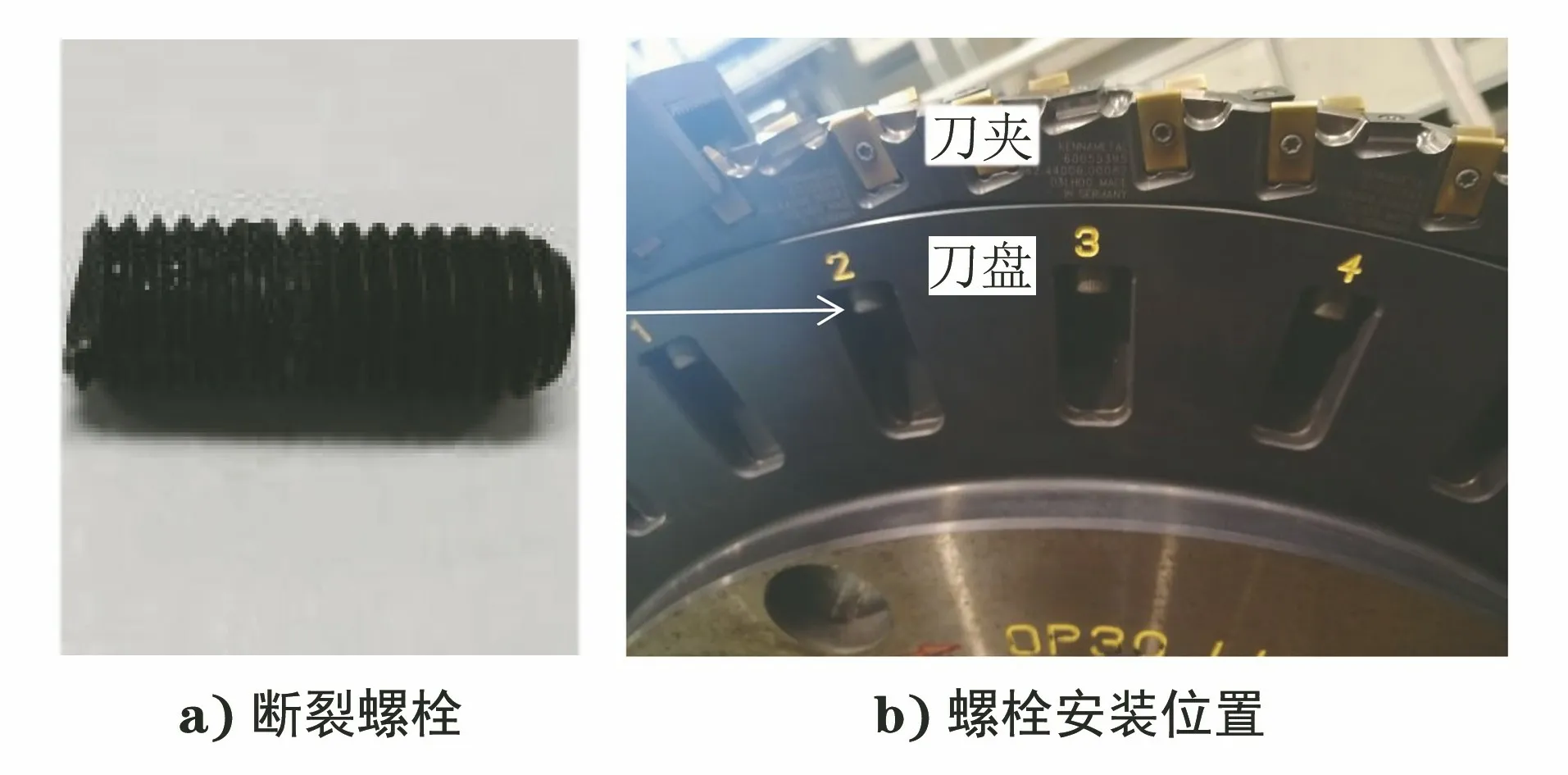

某工厂的车床刀夹固定螺栓于服役11个月后,在其头部突然发生断裂,造成设备故障。其中螺栓头部遗失,仅剩杆部,如图1a)所示。断裂螺栓是规格为M8 mm的12.9级高强度内六角螺栓,材料为40Cr钢,为避免螺栓受到氧化、腐蚀等问题,在其表面进行了磷化处理。螺栓通过刀盘上的连接孔拧入刀夹内的螺纹孔中,将刀夹固定在刀盘上,螺纹孔共计20个,如图1b)所示。为查明该螺栓的断裂原因,笔者对其进行了理化检验和分析。

1 理化检验

1.1 宏观观察

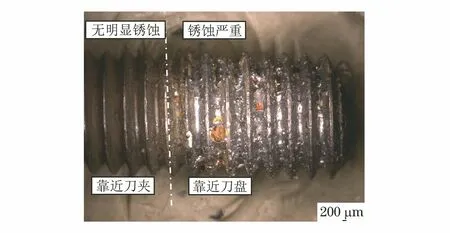

使用VHX-2000型体视显微镜观察螺栓杆一 侧的断口形貌,如图2所示。可见断口大部分区域较平整,无明显塑性变形,表面有锈迹;上半部分边缘局部区域有塑性变形,为最终断裂区。断裂螺栓靠近头部的螺纹锈蚀严重,另一端无明显锈蚀,分界线在刀盘与刀夹连接处,如图3所示。对比螺栓安装位置,可以发现锈蚀严重区域出现在螺栓与刀盘连接孔处,无明显锈蚀区域出现在螺栓与刀夹内螺纹孔处。

图1 断裂螺栓及其安装位置示意图Fig.1 Schematic diagram of a) fractured bolt andb) bolt installation position

图2 断裂螺栓断口宏观形貌Fig.2 Macro morphology of fracture of fractured bolt

图3 断裂螺栓的螺纹锈蚀形貌Fig.3 Corrosion morphology of fractured bolt thread

1.2 断口分析

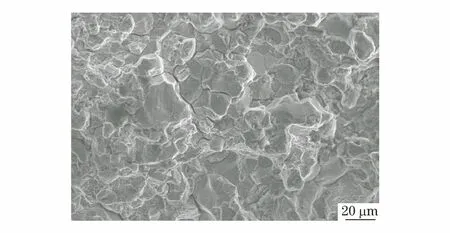

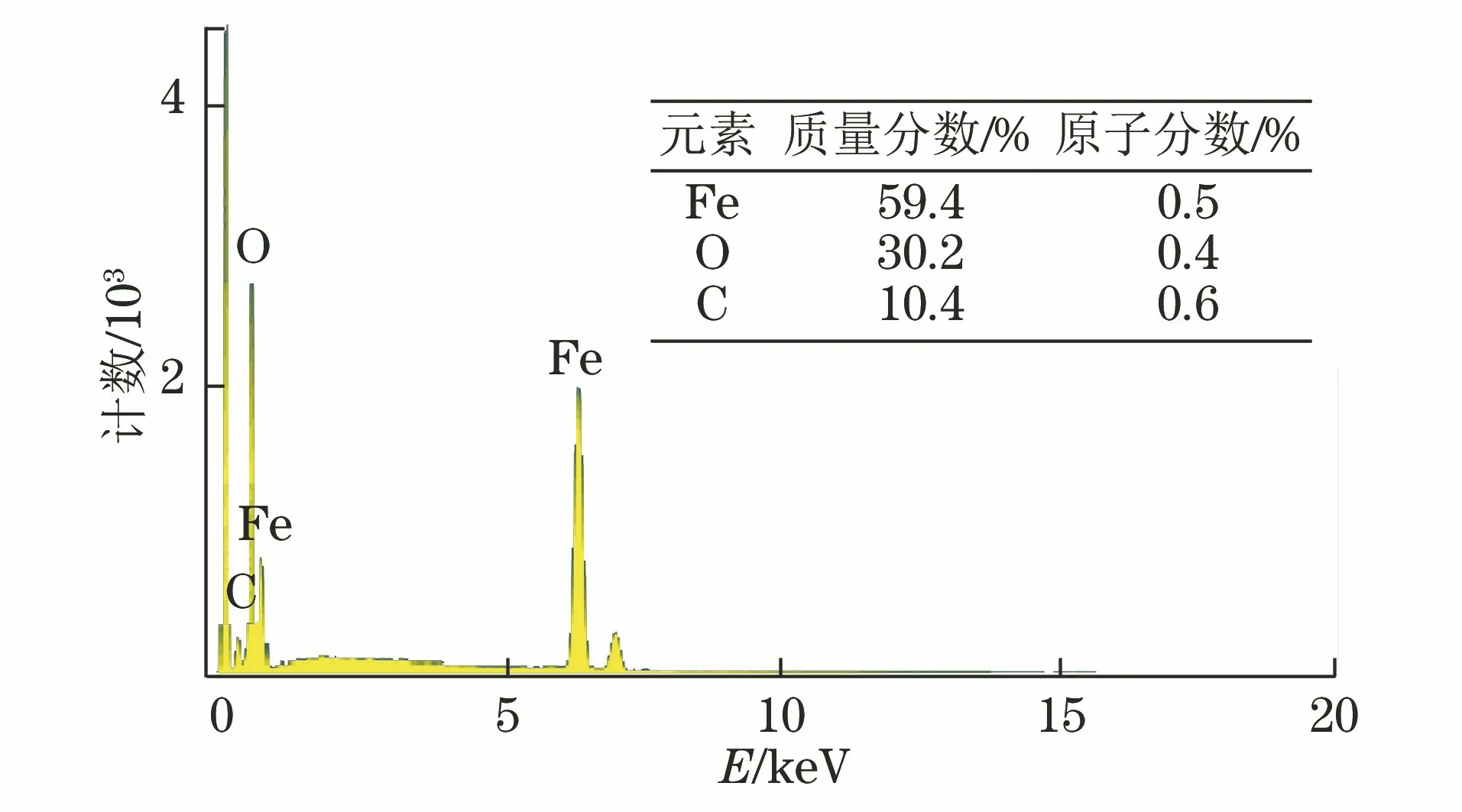

采用EVO MA25型扫描电镜(SEM)观察断裂螺栓的断口形貌[1-2]。可见断口微观形貌主要呈冰糖状,为沿晶断裂,并且存在一些二次裂纹及少量韧窝,如图4所示。最终断裂区的形貌呈韧窝状,如图5所示。利用SEM附带的能谱(EDS)仪对沿晶断裂区域进行微区成分分析,结果显示该区域主要为铁的氧化物,如图6所示。

图4 断裂螺栓断口的SEM形貌Fig.4 SEM morphology of fracture of fractured bolt

图5 最终断裂区SEM形貌Fig.5 SEM morphology of final fracture zone

图6 沿晶断裂区域的EDS分析结果Fig.6 EDS analysis results of intergranular fracture zone

1.3 化学成分分析

在螺栓中间部位切取横截面试样,采用光电直读光谱仪对断裂螺栓的化学成分进行分析,结果如表1所示。可知螺栓的化学成分满足GB/T 3077-2015《合金结构钢》的技术要求。

表1 螺栓的化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results ofbolt (mass fraction) %

1.4 硬度测试

采用维氏硬度计对断裂螺栓的横截面试样进行硬度测试,结果如表2所示。可知螺栓的硬度满足GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》的技术要求。

表2 螺栓硬度测试结果Tab.2 Hardness test results of bolt HV10

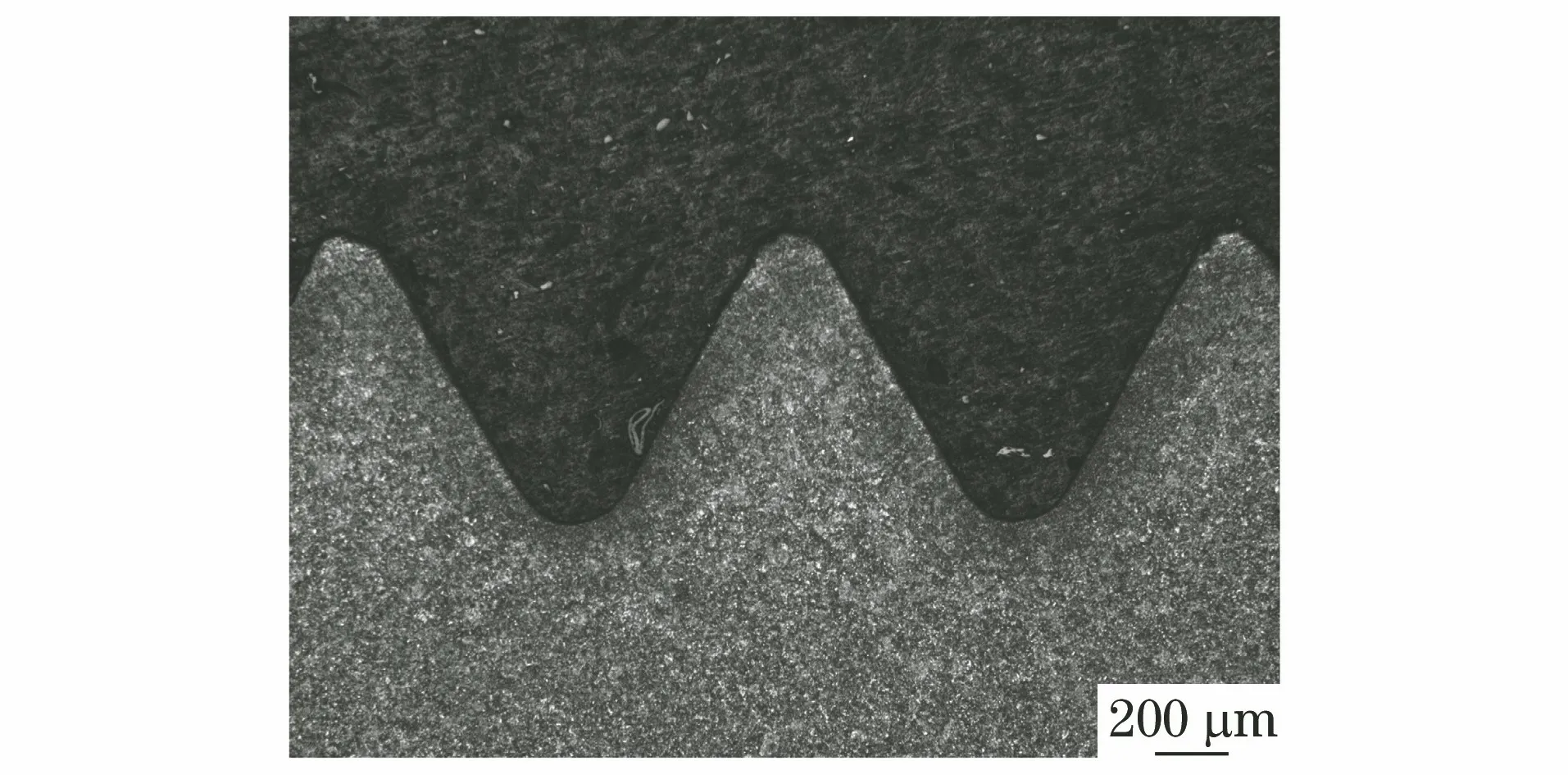

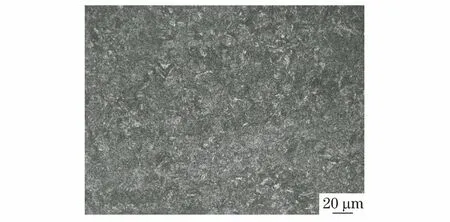

1.5 金相检验

将断裂螺栓杆沿轴向剖开制备金相试样,用体积分数为4%的硝酸酒精溶液浸蚀。使用ZEISS Axio Imager A2M型光学显微镜进行观察,如图7~8所示,可以见螺纹底部无折叠缺陷,螺栓表面碳势正常;螺栓心部显微组织为回火索氏体[3-4],均符合GB/T 3098.1-2010对螺栓显微组织的要求。

图7 螺栓表面显微组织形貌Fig.7 Microstructure morphology of bolt surface

图8 螺栓心部显微组织形貌Fig.8 Microstructure morphology of bolt core

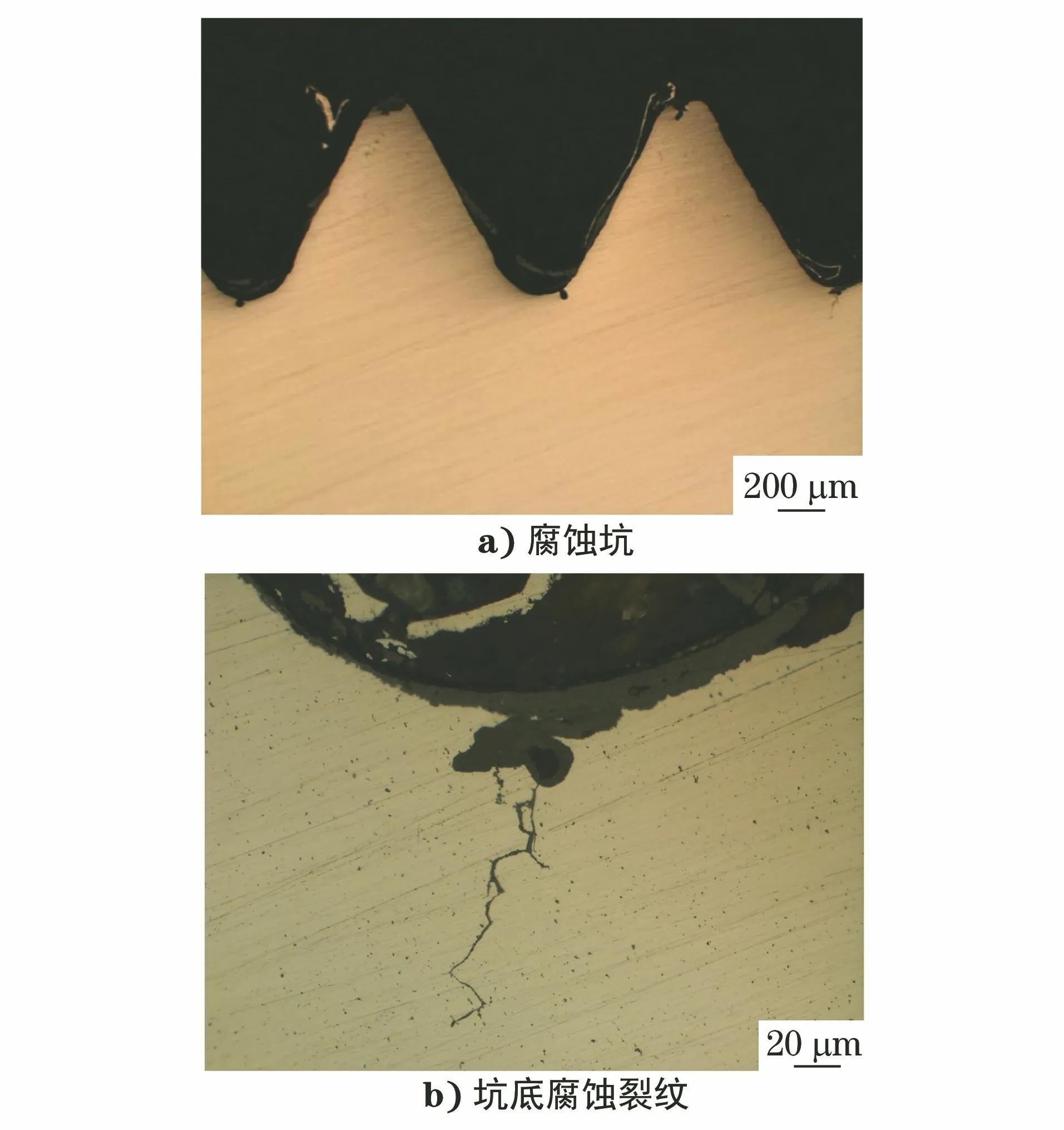

利用光学显微镜观察锈蚀区域的螺纹形貌,如图9所示,可见螺纹底部均有腐蚀坑,放大观察腐蚀坑,发现有树枝状裂纹从螺纹底部向螺栓心部扩展。

图9 锈蚀区域的螺纹形貌Fig.9 Morphology of thread in corrosion area:a) corrosion pit; b) corrosion crack at pit bottom

2 分析与讨论

断口特征主要为沿晶断裂,表面有腐蚀产物,硬度及金相检验结果符合标准的要求,而腐蚀区域螺纹底部存在伴有树枝状裂纹的腐蚀坑,这些均符合应力腐蚀断裂的特征[5-8]。调查螺栓使用情况发现,设备每周做维护保养时,都将刀盘和刀夹整体浸入清洗槽的清洗液中进行超声波清洗。清洗时连接刀盘刀夹的螺栓未拆卸,清洗液容易从螺栓头下和刀盘安装孔连接的缝隙处渗入,而清洗结束后,缝隙中会有清洗液残留且未进行干燥处理,使得清洗剂和水在螺栓和刀盘连接孔中形成腐蚀介质,这也是螺栓靠近刀夹螺纹孔处无明显锈蚀的原因。螺栓表面即使进行了磷化处理,但其防腐性能很低,一般中性盐雾试验仅要求防腐6 h,而实际工作中长时间与清洗剂和水的混合溶液接触很容易发生腐蚀。螺栓为12.9级高强度螺栓,硬度高,内应力较大,应力腐蚀开裂敏感性较大,再加上工作载荷带来的拉应力,在腐蚀环境下更容易发生应力腐蚀断裂。

3 结论及建议

该12.9级高强度内六角螺栓的断裂模式为应力腐蚀断裂,原因是设备清洗过程中清洗液渗入到刀盘和刀夹连接的缝隙中从而引起腐蚀,在应力作用下发生应力腐蚀断裂。

建议设备清洗时将刀盘和刀夹拆开,清洗完成后将各部件尤其是连接孔和缝隙进行干燥处理后再安装使用,从而避免螺栓长时间接触到清洗剂和水等腐蚀介质,防止应力腐蚀断裂的发生。