烟气轮机叶片断裂原因

(山东省安泰化工压力容器检验中心, 济南 250014)

烟气轮机(又称烟气透平)是炼油厂催化裂化装置能量回收系统的关键节能设备,利用装置中产生的大量高温、高压烟气推动烟机旋转,将烟气的内能转换成机械能,进而驱动主风机工作或者发电机发电,实现能量回收[1-2]。烟气轮机叶片工作环境十分恶劣,不仅要受到含有催化剂固体颗粒的高温烟气的高速冲蚀磨损,还要承受环境介质的腐蚀与氧化,因而极易发生失效现象[3-5]。某石化企业烟气轮机在运行过程中出现振动和轴瓦温度突然升高,将烟机紧急切岀后,现场烟机侧声音仍然不正常,为保证主风机组安全,室内手动紧急停止主风机,将现场烟机叶轮拆检后,发现叶片有一片断裂,一片弯曲,静叶片有6片碰损。该套叶片设计寿命为20 a(年),在使用7 a时发生了叶片断裂事故,叶片高度为169 mm,叶片材料为GH864高温镍基合金,实际工作温度约为680 ℃。为找到叶片的断裂原因,笔者对其进行了化学成分分析、断口表面宏微观观察和显微组织分析。

1 理化检验

1.1 化学成分分析

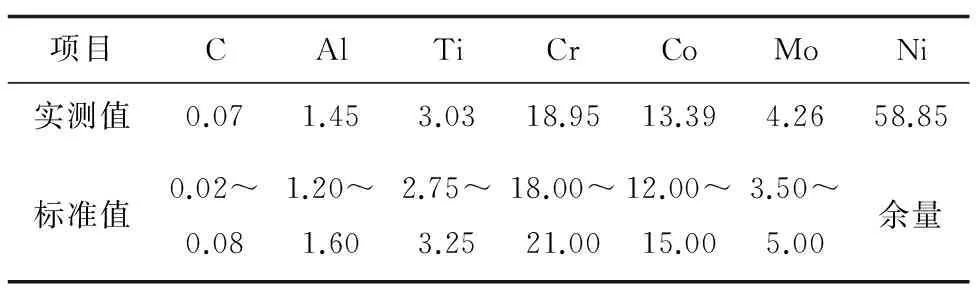

在断裂叶片上取样,用Oxford能谱仪进行化学成分分析,结果如表1所示,可见叶片的化学成分符合HG/T 3650—2012《烟气轮机技术条件》对GH864高温镍基合金的要求。

表1 断裂叶片的化学成分(质量分数)Tab.1 Chemical compositions of fractured blade (mass fraction) %

1.2 宏观分析

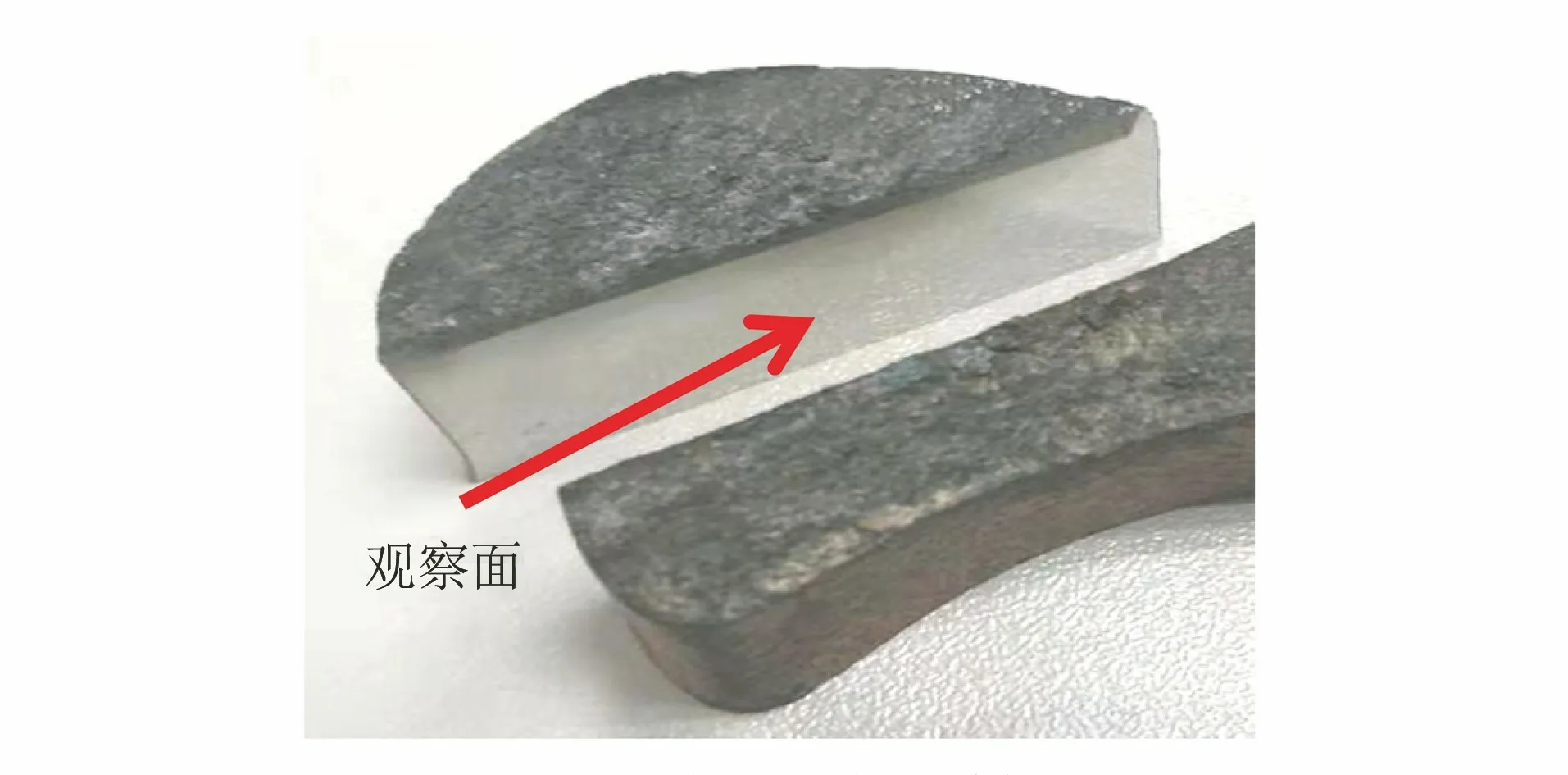

对断裂叶片进行观察,断口宏观形貌如图1所示。可见叶片断裂部位距离叶片根部25 mm,断口分为颜色深浅不同的两个区域。叶片断口宏观上未见明显的锈蚀,进气侧断口表面粗糙不平,靠近进气侧的断口较为平整,表面受到烟气的腐蚀和高温氧化,导致其颜色较灰暗,约占整个断口面积的50%,属于先断裂区,如图1b)中区域A所示;出气侧区域较光亮,由于发现烟机运行不正常至紧急急停主风机时间相隔很短,所以叶片断裂后该区域基本未被烟气氧化和腐蚀,属于后断裂区,如图1b)中区域B所示,而且该区域断口边缘存在明显的毛刺,初步判断叶片是从进气侧起裂的[6]。断口表面及边缘均未见明显的塑性变形,属于脆性断裂。

图1 断裂叶片断口宏观形貌Fig.1 Macro morphology of fracture of fractured blade:a) side view; b) top view

1.3 微观分析

将切取的断口用无水乙醇经超声波清洗后,采用扫描电镜(SEM)对断口A,B区域进行观察。可见进气侧区域断口表面覆盖有较为致密的氧化产物,为陈旧断口,如图2a)所示;而出气侧断口表面无氧化产物,判断是后于进气侧断裂的,如图2b)所示;两个区域都具有冰糖状的断裂特征,属于脆性断裂中的沿晶断裂。进气侧断口边缘的SEM形貌如图3所示,可见断口有缓慢扩张的疲劳裂纹和沿晶界分布的碳化物,说明叶片是在交变应力作用下,疲劳裂纹沿晶界扩展发生了断裂,属于有疲劳机制的沿晶断裂[6]。转子叶片主要受三方面的作用力,一是叶片转动形成的离心力,二是高速烟气穿过时对转子叶片产生的弯曲作用力,三是振动造成的交变应力,其是叶片产生疲劳损伤的关键外载荷。振动源主要是转子叶片进气侧气流场的不均匀性以及喷嘴和转子叶片的制造、安装误差,导致喷嘴出气侧气流周向分布不均匀。烟气轮机叶片在长期服役过程中,持续的交变应力使叶片材料产生疲劳损伤[7]。

图3 进气侧断口边缘SEM形貌Fig.3 SEM morphology of fracture edge on inlet side

1.4 金相检验

由于起裂区在进气侧,因此穿过起裂区制备断口纵向剖面试样,金相试样示意图如图4所示,试样经磨、抛及使用三氯化铁溶液浸蚀后,采用Axio Vert A1型光学显微镜进行观察。断口心部的显微组织形貌如图5所示,由图5a)可见,显微组织由基体γ相+γ′强化相+碳化物(一次碳化物MC相、二次碳化物M23C6相)组成;晶粒比较粗大,且不均匀,粗晶之间的空隙部位聚集大量的细晶粒,或粗晶在外细晶在内,反之也有,存在明显混晶现象。企业标准要求叶片在热加工中得到均匀的组织,混晶现象会降低材料疲劳性能和力学性能。根据图5b)可知,晶界上碳化物较少,并沿晶界呈链状分布,说明晶界已经发生弱化。断口边部的显微组织形貌如图6所示,可见在断口附近纵剖面进气侧边缘的基体表层存在大量的沿晶裂纹,而出气侧边缘以及其他未断裂叶片相同位置的基体表层未发现沿晶裂纹,因此判断断口附近基体表层的沿晶裂纹是导致该叶片发生断裂的主要原因。

图4 金相试样示意图Fig.4 Diagram of metallographic sample

图5 断裂叶片断口心部显微组织形貌Fig.5 Microstructure morphology of fracture center of fractured blade:a) at low magnification; b) at high magnification

图6 断裂叶片断口边部的显微组织形貌Fig.6 Microstructure morphology of fracture edge of fractured blade:a) inlet side; b) outlet side

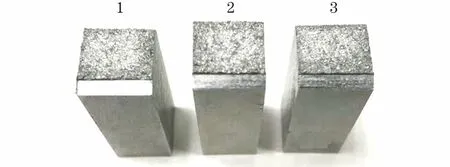

1.5 力学性能测试

对断裂叶片的不同部位进行布氏硬度测试,可知其室温硬度平均值为328 HBS,硬度虽符合HG/T 3650—2012(标准值为298~390 HBS)的要求,但低于中位值344 HBS,硬度偏低。在未断裂的3片转子叶片进气侧纵向取样进行室温冲击试验,冲击吸收功分别为8,11,8 J,换算为冲击韧性分别为100,138,100 kJ·m-2。不满足企业标准《烟机用GH864合金热轧棒材技术条件规定》对冲击韧性不小于382 kJ·m-2的要求。有研究[7]指出,断裂模式取决于裂纹扩展过程中所消耗的断裂功,消耗的功大,则断裂表现为韧性断裂,反之为脆性断裂。冲击试样的断口形貌如图7所示,可见断口为典型的脆性断口,3片转子叶片冲击韧性均较低,力学性能较差,在长期高温及交变应力作用下易产生裂纹,裂纹在扩展时消耗的断裂功亦较小,叶片中裂纹产生后易发生脆性断裂。

图7 冲击试样断口形貌Fig.7 Fracture morphology of impact sample

2 分析与讨论

通过理化检验结果可知,叶片为有疲劳机制的沿晶脆性断裂,疲劳裂纹位于叶片进气侧边缘的基体表层处。断裂叶片的化学成分符合企业标准的要求,但室温硬度低于企业标准的要求,室温冲击韧性较差;叶片的显微组织不均匀,晶粒粗大,存在明显的混晶现象。较低的冲击韧性和混晶组织是锻造工艺不当引起的,GH864合金在高温合金中是一种比较容易加工的合金,热加工温度在982~1 177 ℃。因合金的晶粒尺寸直接影响到合金的性能,所以在热加工过程中应该考虑能影响合金晶粒尺寸的因素。合金在锻造过程中一般会发生再结晶,其再结晶晶粒尺寸随流变应力的提高、变形量的增加和温度的降低而减小;早期合金多采用高温(1 180 ℃)锻造,合金的变形抗力比较小,容易加工成型,但是由于变形温度较高,MC碳化物(MC碳化物在1 140 ℃开始大量溶解,在1 200 ℃已经基本不存在MC碳化物)会溶解于基体,晶界迁移的阻碍力降低,致使晶粒长大速度进一步加快,而晶粒长大,会降低合金的韧性。另一方面,在随后的空冷过程中,MC碳化物在1 080 ℃左右会再次沿晶界析出,这部分沿晶界析出的MC碳化物对晶界起钉扎作用,在热加工时未完成再结晶的组织将发生不均匀的静态再结晶和晶粒长大现象,经过热处理后会得到严重的混晶组织[8-12]。该批叶片投用时间为2012年,因此其热处理工艺符合HG/T 3650—1999《烟气轮机技术条件》,而该版中热处理工艺的固溶处理温度为1 020 ℃,低于γ′相的回熔温度(1 040 ℃左右),因此不利于热处理制度对热加工晶粒度的调节;而HG/T 3650—2012中固溶处理温度为1 070 ℃,选用1 070 ℃作为回熔温度,一方面可以使热加工过程中析出的γ′相回熔到基体中,避免在接下来的稳定化和时效阶段长大,有利于获得较小的γ′相颗粒,强化基体;另一方面固溶时晶界处的γ′相回熔,可以避免对晶界的钉扎作用,使锻造过程中形成的动态再结晶晶核充分长大,调节热加工后留下的不均匀晶粒组织[11]。因此热处理工艺的固溶处理温度偏低是造成混晶现象的另一原因。

断裂叶片晶界上的碳化物呈链状分布,这是由于在叶片长时间运行过程中,瞬时超温现象不可避免,使晶界的碳化物发生分解而减少,导致其强化晶界作用弱化。沿晶界分布的碳化物链状组织及混晶现象使叶片的强度和韧性降低,降低了抗裂纹萌生和扩展能力,促进了裂纹沿晶界扩展[13-16]。叶片断口进气侧边缘可见疲劳辉纹,并在基体表层出现沿晶裂纹,说明叶片的断裂首先是材料在服役过程中发生晶界弱化,裂纹沿晶界处起裂,之后在交变应力的作用下扩展,最终导致叶片断裂。叶片锻造和热处理工艺选择不当引起的混晶现象,造成叶片高温持久性能下降,使叶片存在断裂隐患。

3 结论及建议

(1) 叶片断裂为有疲劳机制的沿晶脆性断裂,裂纹源位于叶片进气侧边缘的晶界处。

(2) 锻造和热处理工艺不当引起的混晶现象及沿晶界析出的链状碳化物缺陷,是叶片发生断裂的主要原因,其降低了叶片的强度和韧性,促进了裂纹的萌生与扩展,导致叶片在交变应力的作用下发生断裂。

(3) 为了预防叶片的断裂失效,一方面应选择合理的热加工和热处理工艺,细化晶体组织,提高叶片的力学性能和抗疲劳性能,从而提高叶片的产品质量,确保烟气轮机长期安全运行。另一方面应控制烟气中催化剂颗粒的浓度粒度,减少烟气对叶片的冲蚀;控制烟气轮机的压力、温度波动和开、停机的次数,避免叶片产生过多的瞬时高应力,也是提高叶片使用寿命的关键措施。