金相法测量连铸坯纯净度的不确定度评定

(振石集团东方特钢有限公司, 嘉兴 314000)

连铸坯的纯净度是指钢中的气体(N2,H2,O2)、元素(硫、磷)及非金属夹杂物的含量和形态[1]。通过测量连铸坯的纯净度可以判断该连铸坯能否进行轧制、退火、酸洗等工艺处理。纯净度一旦超过某个指标,连铸坯就要回炉重炼,不能进行后续处理,判为不合格品,以提升产品整体的质量水平。

借助金相显微镜,可以观察到钢试样表面夹杂物的形态、大小、分布、数量等细节[2]。周萌等[3]在超低碳钢连铸坯宽度1/4处取样,发现夹杂物在厚度1/4处明显地聚集,而连铸坯中夹杂物的集中分布会导致钢材中夹杂物的集中分布[4],所以正确进行非金属夹杂物检验关系到材料的质量[5]。

笔者采用金相法,选取连铸坯中夹杂物分布严重的区域,测量了其夹杂物尺寸、夹杂物弥散分布量,分别建立了相关的数学模型,并对测量过程中的不确定度进行评定,以期提高连铸坯纯净度测量结果的准确性。

1 试样制备和试验方法

试验选择直弧型连铸机浇铸的316L钢连铸坯。夹杂物在直弧型连铸机浇铸板坯中呈对称分布[6],在连铸坯宽度的1/4处含量最高[7],因此在板宽的1/4处取垂直于内、外弧的纵截面,再切取纵截面的任意区域制备试样,区域面积不超过(20×20) mm2。将此截面研磨、抛光,再用数显卡尺测量该截面的长度、宽度,计算出测量面积,然后将试样放置在Imager A2m型金相显微镜下观察,通过目镜测微尺测量夹杂物尺寸,并人工计数夹杂物数量,以夹杂物个数除以测量面积得出夹杂物弥散分布量。将以上测量过程重复7次,最后取最大值作为夹杂物的尺寸结果,取夹杂物分布量的平均值作为夹杂物弥散分布量的结果。

2 建立数学模型

夹杂物尺寸直接通过金相显微镜测量,选取其中最大值作为测量结果,其数学模型为

D=d

(1)

式中:D为夹杂物最大尺寸;d为通过金相显微镜读出的夹杂物尺寸。

夹杂物弥散分布量测量的数学模型为

(2)

S=ab

(3)

式中:Y为夹杂物弥散分布量;C为夹杂物数量;S为测量面积;a,b分别为观察面的长度、宽度。

式(1)为综合评定法的数学模型之一,适用于金相法[8];式(2)和式(3)为直接评定法的数学模型,各输入量彼此独立不相关。

3 不确定度来源分析

对测量过程和数学模型进行分析,试验中的不确定度来源主要有以下6方面:重复性测量输入量d引入的标准不确定度分量u(d1);金相显微镜计量性能引入的标准不确定度分量u(d2);重复性测量Y引入的标准不确定度分量u(Y);数显卡尺计量性能引入的标准不确定度分量u(a)和u(b);人工计数夹杂物数量引入的标准不确定度分量u(c);数值修约引入的标准不确定度分量u(off)。

4 标准不确定度分量的评定

4.1 重复性测量输入量d引入的标准不确定度分量u(d1)

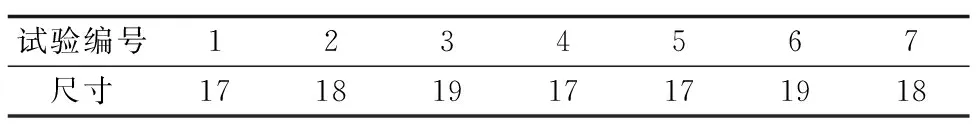

在同一台经校准合格的金相显微镜上观察连铸坯试样的夹杂物,找出尺寸最大的夹杂物,测量其直径。测量7次,结果如表1所示。

表1 夹杂物尺寸重复测量结果Tab.1 Repeated measurement results of inclusion size μm

实际测量中,以最大值19 μm作为测量结果,则试验重复性测量输入量d引入的标准不确定度分量u(d1)=S(d)=0.83 μm。

4.2 金相显微镜计量性能引入的标准不确定度分量u(d2)

测量结果是直接通过目镜中测微尺测量的,金相显微镜计量性能主要包括放大倍率偏差和测微尺分辨力。

王立辉[9]得出由物镜引入的不确定度分量u(Mow)为0.029,由目镜引入的不确定度分量u(Moc)为0.029,由镜筒系数引入的不确定度分量u(q)为0.012,试验中没有进行摄影不考虑摄影系数。

金相显微镜总放大率为

Mtc=Mow×Moc×q

(4)

式中:Mow为物镜放大倍率;Moc为目镜放大倍率;q为镜筒系数。

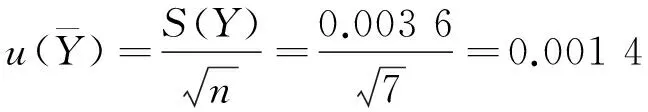

4.3 重复性测量Y引入的标准不确定度分量u(Y)

先用数显卡尺测量连铸坯试样观察面长度a和宽度b,然后在金相显微镜下统计夹杂物的数量,重复测量7次,结果如表2所示。

表2 试样观察面长度、宽度的测量结果和弥散分布量的计算结果Tab.2 Measurement results of length and width of observationsurface and calculation results of dispersion distribution of sample

4.4 数显卡尺计量性能引入的标准不确定度分量u(a)和u(b)

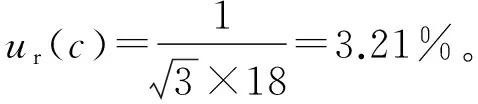

4.5 人工计数夹杂物数量引入的标准不确定度分量u(c)

4.6 数值修约引入的标准不确定度分量u(off)

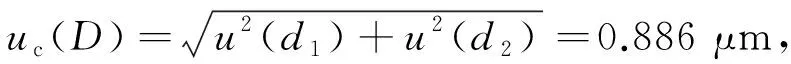

5 合成标准不确定度的评定

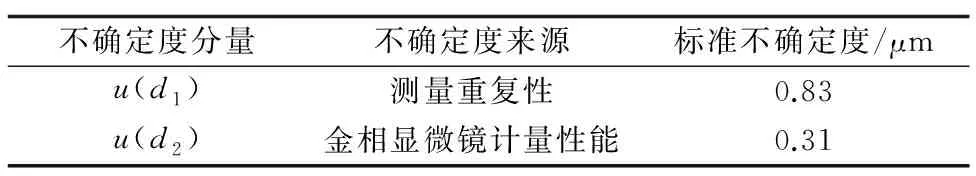

夹杂物尺寸、夹杂物弥散分布量的标准不确定度汇总如表3和表4所示。

表3 夹杂物尺寸的标准不确定度评定情况Tab.3 Evaluation of standard uncertainty of inclusion size

表4 夹杂物弥散分布量的相对标准不确定度评定情况Tab.4 Evaluation of relative standard uncertaintiy ofdispersion distribution of inclusion

6 扩展不确定度的评定

取包含概率p=95%,包含因子k=2,所以扩展不确定度为Urel(D)=k·uc,rel(D)=2×4.66%=9.3%,Urel(Y)=k·uc,rel(Y)=2×3.80%=7.6%。

7 测量结果的不确定度报告

夹杂物最大尺寸取7次测量中的最大值,测量结果为19 μm,相对扩展不确定度为9.3%;夹杂物弥散分布量取7次测量的平均值,测量结果为0.068 6个·mm-2,相对扩展不确定度为7.6%。

8 结论

夹杂物最大尺寸为19 μm,相对扩展不确定度为9.3%;夹杂物弥散分布量为0.068 6个·mm-2,相对扩展不确定度为7.6%,包含因子k=2。

连铸坯纯净度的测量结果不确定度主要来自试验重复性、金相显微镜计量性能、人工计数、数显卡尺计量性能、数值修约等,其中以人工计数、测量重复性对结果不确定度的影响最大,因此要对设备、量具进行定期的期间核查和检定校准,确保设备、量具保持良好的状态,并且严格按照操作规程测量,增加测量次数,减小人工计数误差,使得测量结果更接近真实值。