飞机液压系统液压油箱排气导管断裂原因

(北京航空工程技术研究中心, 北京 100076)

飞机液压系统是以液压油为工作介质,通过油压驱动执行机构,进而完成飞机所需的特定操作。液压系统中的导管质量是液压油在液压系统内部有序流动、实现特定操纵功能的重要保证,根据不同的使用部位,可以分为吸油导管、供压导管、回油导管以及排气导管等。由于液压导管距离长、接头多、形状复杂,内部液压油压力高、脉动强,外部振动环境复杂,导管在使用中断裂故障时有发生,导致液压油泄露,相关操纵无法完成,严重影响飞行安全[1-5]。

某飞机在飞行过程中,发生了一起液压系统液压油箱排气导管断裂故障,总使用时间为72 h另23 min。排气导管材料为1Cr18Ni10Ti不锈钢,规格为φ6 mm×0.6 mm,抗拉强度要求不小于550 MPa。为查明液压油箱排气导管的断裂原因,笔者对其进行了理化检验与分析,以期提高飞行安全,防止类似事故再次发生。

1 理化检验

1.1 宏观观察

图1 断裂排气导管在飞机上的位置Fig.1 Location of fractured exhaust pipe on aircraft

排气导管在飞机上的位置如图1所示,可见飞机液压系统液压油箱排气导管(以下简称排气导管)上端与液压油箱管嘴连接,下端与直通接头连接,液压油箱贴合在前后两个油箱底座上(顺航向),并通过两个紧死箍带固定,直通接头固定在飞机结构侧壁板上。送检故障排气导管宏观形貌如图2所示,可见断裂位置位于排气导管靠直通接头端的喇叭口根部,呈周向断裂;断口整体与导管轴线垂直,断裂部位未见明显塑性变形及腐蚀痕迹。

图2 断裂排气导管宏观形貌Fig.2 Macro morphology of fractured exhaust pipe

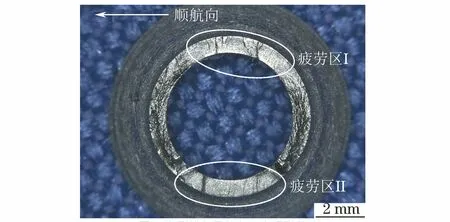

使用体视显微镜观察排气导管断口的宏观形貌,如图3所示,可见断口灰亮、有金属光泽,断口上可见两处明显疲劳弧线、放射棱线等典型疲劳断裂特征区,两处疲劳区呈180°对称分布,分别位于导管顺航向横向方向两侧。从弧线和放射棱线收敛的方向看,两处疲劳区均从导管表面线性起源,向两侧及导管厚度方向扩展。

图3 断裂排气导管断口宏观形貌Fig.3 Macro morphology of the fracture offractured exhaust pipe

观察排气导管断口疲劳区对应侧表面形貌,可见断口附近两个侧表面均存在周向接触磨损痕迹,并可见微裂纹,但疲劳并未在磨损部位起始,如图4所示。观察与平管嘴端面对应的导管表面部位,可见疲劳区下方与平管嘴端面对应的部位均存在不同程度的挤压凹痕(手触摸有明显凹陷感觉),如图5所示。

图4 断口疲劳区对应侧表面宏观形貌Fig.4 Macro morphology of the correspondingside of fracture fatigue area:a) fatigue area I; b) fatigue area II

图5 平管嘴端面对应导管表面部位的挤压凹痕Fig.5 Extrusion dent of the corresponding pipesurface of flat mouthpiece face

对排气导管的外径进行测量,结果为6 mm,壁厚为0.68 mm,符合排气导管的尺寸规格要求。

1.2 微观观察

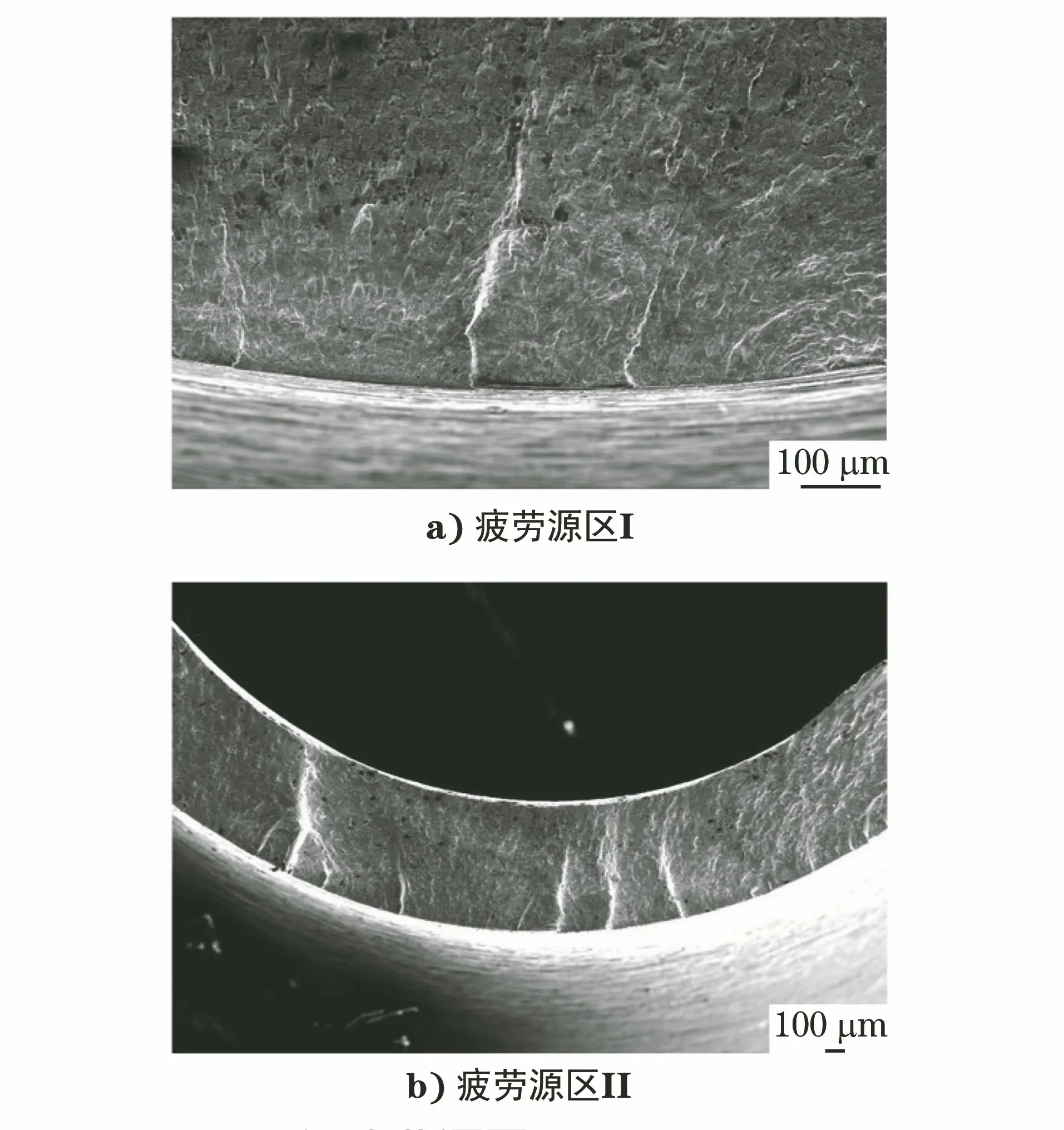

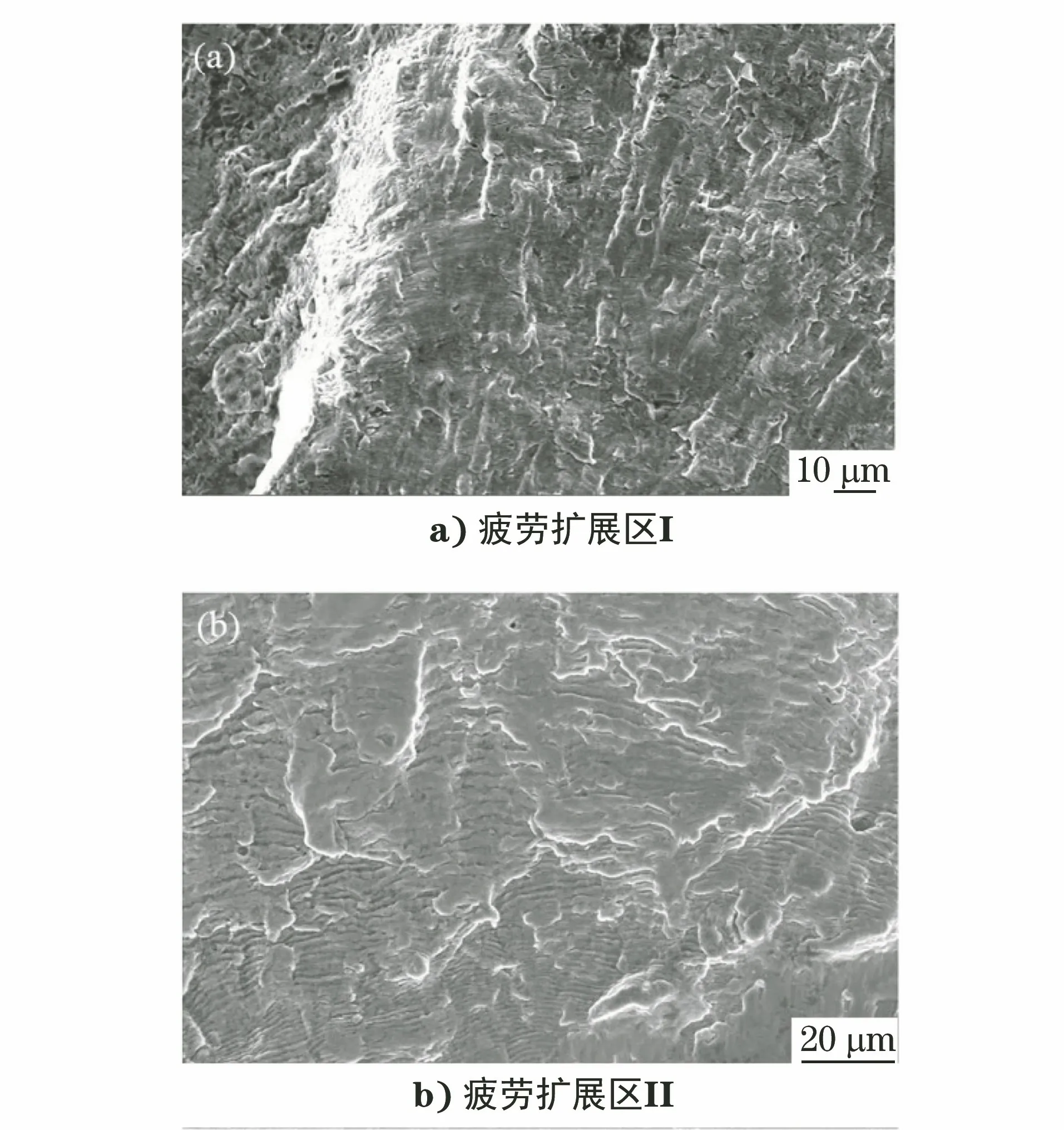

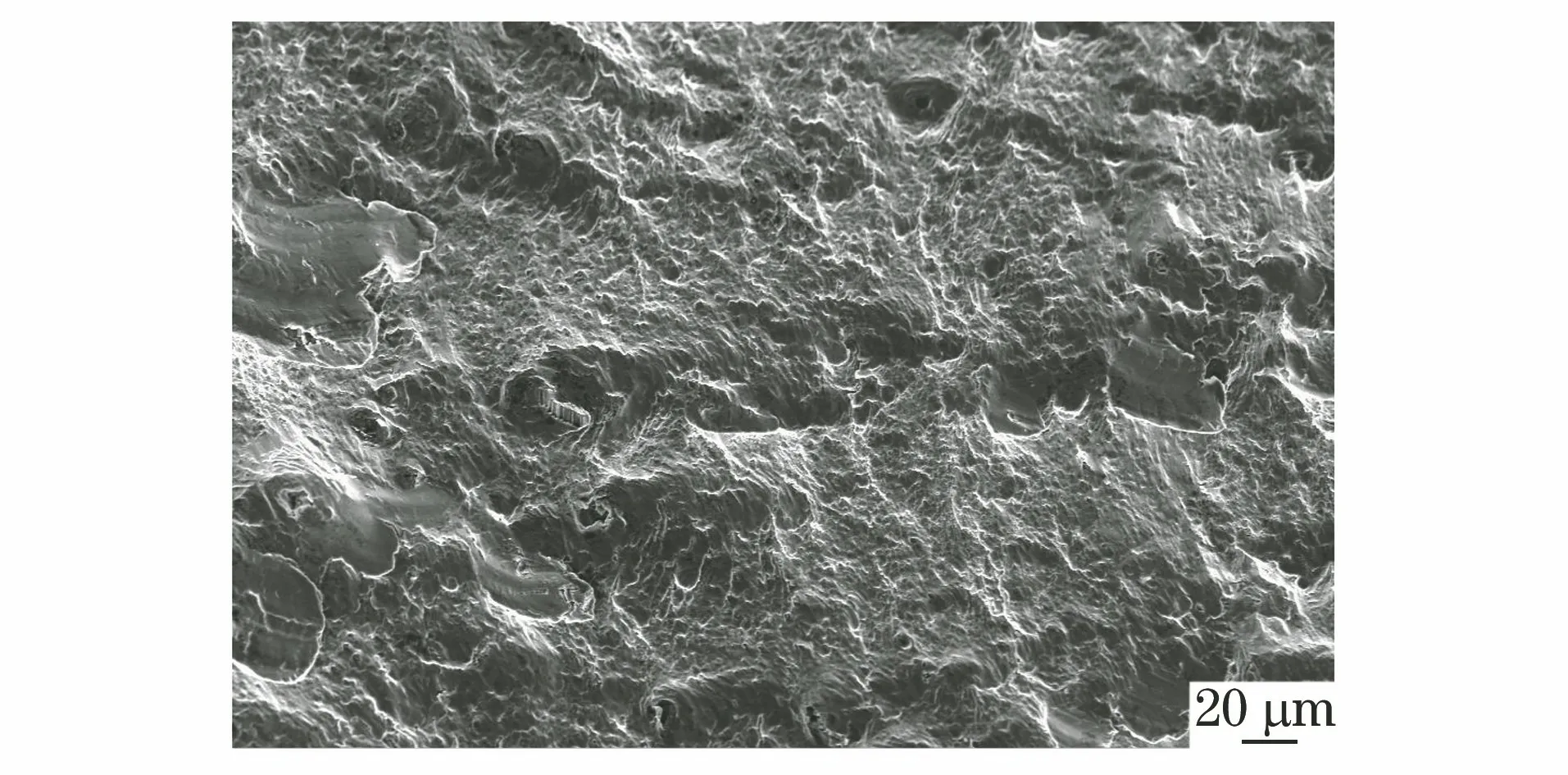

采用扫描电镜对断裂排气导管的断口进行观察,如图6所示,可见放射棱线收敛于导管侧表面,疲劳裂纹从排气导管侧表面线性起源,疲劳源区未见明显冶金缺陷。裂纹扩展区疲劳条带和瞬断区撕裂韧窝形貌分别如图7和图8所示。

图6 断口疲劳源区SEM形貌Fig.6 SEM morphology of fracture fatigue source area:a) fatigue source area I; b) fatigue source area II

图7 断口疲劳扩展区的疲劳条带SEM形貌Fig.7 SEM morphology of fatigue bands infatigue growth area of fracture:a) fatigue growth area I; b) fatigue growth area II

图8 断口瞬断区的撕裂韧窝SEM形貌Fig.8 SEM morphology of tear dimples in transientrupture area of fracture

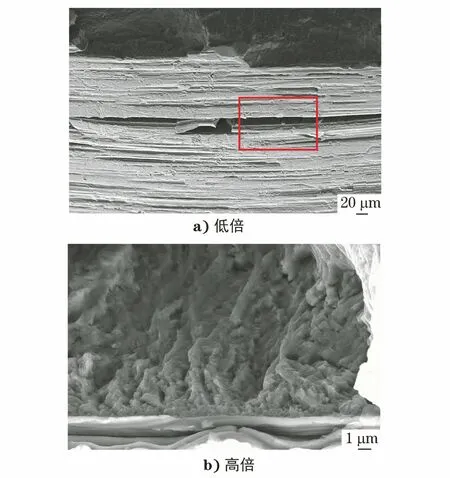

对排气导管两处疲劳区对应侧表面进行观察,可见两处侧表面均存在微裂纹,放大观察微裂纹内部微观形貌,可见明显疲劳形貌特征,典型的形貌如图9所示。

图9 排气导管侧表面微裂纹典型SEM形貌Fig.9 Typical SEM morphology of microcrack on the sidesurface of exhaust pipe:a) at low magnification; b) at high magnification

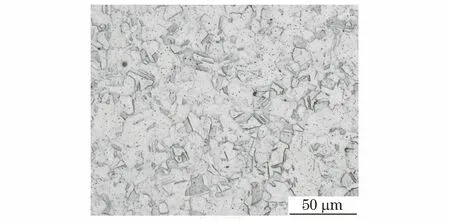

1.3 金相检验

在断裂排气导管断口附近取样并观察其显微组织形貌,如图10所示。可见排气导管的显微组织为均匀的奥氏体,组织未见异常[6]。

图10 断裂排气导管显微组织形貌Fig.10 Microstructure morphology of fractured exhaust pipe

1.4 力学性能测试

在断裂排气导管断口附近取样,测量5次显微硬度,平均值为187 HV0.3,根据GB/T 1172—1999《黑色金属硬度及强度换算值》的要求,换算成抗拉强度σb为631 MPa(参考低碳钢硬度与强度换算值)[7],可知抗拉强度满足排气导管强度设计要求(σb不小于550 MPa)。

2 分析与讨论

通过宏观观察可见断裂排气导管断口有两处明显疲劳弧线及放射棱线等典型疲劳特征区,两处疲劳区呈180°对称分布;微观上两处疲劳区均可见清晰的疲劳条带,表明排气导管断裂模式为双向弯曲疲劳断裂[8-10]。

排气导管是否出现疲劳断裂主要取决于载荷大小及导管自身抗疲劳性能。由于排气导管材料的理化检验(显微组织、硬度)结果符合要求,即导管自身抗疲劳性能未见异常,结合导管断口呈对称分布的两处疲劳区分别位于顺航向横向方向两侧,分析判断导管出现双向弯曲疲劳断裂与其承受了顺航向横向方向的异常载荷有关。排气导管在飞机上的结构示意图如图11所示,据制造厂家介绍,该部位排气导管的设计进行过更改,更改前液压油箱排气导管为一根导管,导管下端与液压油箱下侧排气活门连接,上端与液压油箱管嘴连接(红色管子)。但在实际使用过程中,导管位于尾梁外侧壁板固定点(黑色管夹)处先后出现6次断裂故障。设计单位对该处进行了设计更改:(1) 将原排气导管更改为上下两段排气导管,本次断裂导管为上段排气导管,断裂部位在导管下端喇叭口根部;(2) 在原黑色管夹的位置,将管夹更改为直通接头,并将直通接头固定在飞机结构侧壁板上,通过直通接头连通上下两段排气导管。

故障排气导管上端与液压油箱管嘴连接,下端与直通接头连接,液压油箱贴合在前后两个油箱底座上(顺航向),并通过两个紧死箍带固定,直通接头则固定在飞机结构侧壁板上。液压空油箱质量为13.6 kg,最大加油量13.5 kg,总质量约为27.1 kg,仅仅依靠两根紧死箍带固定。分析认为,飞行过程中一旦液压油箱晃动或窜动,产生的交变载荷将传递给排气导管,并集中到导管下端喇叭口根部,进而导致双向弯曲疲劳断裂。故障排气导管仅使用72 h另23 min即发生断裂,断口附近有多条平行微裂纹,导管疲劳源区对应侧表面均存在周向接触磨损痕迹,平管嘴端面对应的导管表面部位存在挤压凹痕,表明导管承受了顺航向横向方向的异常载荷[11-12],异常载荷可能与液压油箱的固定方式有关。

鉴于该部位排气导管设计更改前,已出现多次断裂故障,更改后该故障仍有发生,且断裂的位置基本相同。送检排气导管材料理化检验结果未发现异常,疲劳源区也未发现明显缺陷。因此,从故障发生的频次和时间来看,综合分析认为在现有的管路布局下,改进后新排气导管依旧不能满足设计安全的要求。建议相关单位结合液压油箱的固定方式,对排气导管的动载荷进行校核,提出针对性改进措施,并进行试验验证。

图11 排气导管在飞机上的结构示意图Fig.11 The schematic diagram of the exhaust pipe on the aircraft

3 结论及建议

(1) 飞机液压系统液压油箱排气导管的断裂模式为双向弯曲疲劳断裂。

(2) 排气导管疲劳断裂的原因为其承受了顺航向横向方向的异常载荷,异常载荷可能与液压油箱的固定方式有关。

(3) 建议设计单位结合液压油箱的固定方式,对排气导管的动载荷进行核查,提出针对性改进措施,并进行试验验证。