PE-UHMW/PE-HD/高含量稻秆炭复合材料制备

王海莹,史康杰,宋文瑜,张磊,李大纲

(南京林业大学材料科学与工程学院,南京 210037)

近年来以生物质纤维为材料增强相,以塑料为基体制备复合材料是生物质资源再生利用的一项重要科研成果[1–2]。生物质纤维复合材料一般是由生物质纤维与热塑性塑料通过挤出、注射或热压成型得到的一种绿色环保复合材料[3–4]。然而该复合材料的研究和应用仍存在缺陷和不足,如生物质纤维含大量羟基,与塑料界面相容性差,需要助剂进行改性处理;不耐高温,高温下易释放不稳定的化学物质,影响其加工性;当纤维填充量较高时,易造成复合材料成型加工困难等[1,5]。鉴于上述问题,考虑用生物炭替代生物质纤维用作复合材料的增强相成为一种有效手段。

生物炭是炭化技术的产物,即在缺氧条件下,由植物纤维废弃物(如废木屑、稻秆、落叶和玉米秸秆等)在高温下分解生成[6–8]。我国作为一个农业大国,每年的稻杆产量巨大,但大部分都没能利用甚至焚烧,造成环境污染和资源浪费[9]。将稻秆炭化,与塑料复合制备高强材料,使稻秆炭在高值化新材料领域找到了突破点,具备以下优势:稻秆经高温炭化过后,亲水基团大量减少甚至消失,与塑料相容性好;稻秆炭作为增强相,填充量高达70%~80%,可起到润滑剂的作用,无需助剂,降低成本;稻秆炭耐高温,不受加工温度限制;当炭化温度高于700℃,具备一定的导电性。

作为生物质复合材料基体,聚乙烯是应用最广泛的热塑性塑料之一。与常见聚乙烯相比,超高分子量聚乙烯(PE-UHMW)相对分子量极高,分子链极易相互缠绕,在很多方面远优于普通塑料的特性,如优良的力学性能、高冲击性,高耐磨性,耐化学性,高自润滑性,生物相容性好[10–11]。但由于PEUHMW 分子量巨大,使得该聚合物的熔体黏度极高,加工时易出现熔体破裂情况,最常见的改性方式为填料改性,如碳纳米管、石墨烯、羟磷灰石等[10]。

为了扩大生物质复合材料的应用范围,研发更多高强度工程材料,利用生物炭替代生物质纤维制备高强炭塑复合材料引起了研究学者的关注。Das教授团队[12–13]、Aup-Ngoen[14]团队等都采用生物炭和塑料进行共混,制得了炭塑复合材料;实验表明,与纯的塑料相比,炭塑复合材料的弹性模量和冲击能得到显著提高,热稳定性也得到了提高。张庆法等[15–16]采用挤出法制备高密度聚乙烯(PE-HD)/稻壳和PE-HD/稻壳炭复合材料;结果表明,稻壳、PE-HD 之间的结合方式与稻壳炭、PE-HD 之间的结合方式存在差异,PE-HD/稻壳炭复合材料的力学强度和刚性都大于PE-HD/稻壳复合材料。在导电、电磁屏蔽性能方面,生物炭复合材料也表现出了优势;如竹炭/超高分子量聚乙烯复合材料[10]、咖啡炭/环氧树脂复合材料[17]均具备一定的导电性,竹炭/石墨/环氧树脂复合材料可作为电磁屏蔽材料[18]。Mohanty 教授等在《Science》发表的综述中[19],将生物炭作为生物基材料增强体的一类单独列出,这表明生物炭/塑料复合材料的研究具重要意义[15]。笔者所在课题组近年来一直致力于高强度炭塑复合材料的研究;但对于稻杆炭作为增强相的研究甚少,还未探究高含量稻秆炭共混PE-UHMW/PE-HD 复合材料的性能;笔者研究了PE-UHMW/PE-HD/稻秆炭复合材料的制备及性能,为农林废弃稻秆资源化利用提供新的思路,提出以节约高聚物树脂为目标的复合材料制备方法,拓展稻秆炭在高附加值的功能性复合材料领域的应用。

1 实验部分

1.1 主要原材料

稻杆炭:粒径约为20~50μm,自制;

PE-UHMW:GUR ,分子量为800 万,美国泰科纳公司;

PE-HD:中国石油化工股份有限公司茂名分公司。

1.2 主要仪器与设备

炭化炉:OTF–1200X 型,合肥科晶材料技术有限公司;

双螺杆挤出机:HAAKE Minilab II 型,德国赛默飞世尔有限公司;

电热恒温鼓风干燥箱:DHG–9070A 型,上海精宏实验设备有限公司;

场发射扫描电镜(FESEM):JSM–7600F 型,日本电子株式会社;

万能力学试验机:CMT4204 型,深圳市新三思材料检测有限公司;

静态热机械分析仪:TMA 402 型,耐驰机械仪器有限公司;

动态热机械分析(DMA)仪:DMA 242D 型,耐驰机械仪器有限公司。

1.3 试样制备

利用微型植物粉碎机将稻秆打碎成粉,随后将充分干燥的稻秆粉置于炭化炉内炭化。设置升温速率为10℃/min;从室温开始升温到400℃,保温2 h;接着继续升温到700℃,保温2 h;最后降温到50℃,完成炭化。再将制得的稻秆炭粉继续用粉碎机打碎至粒径约为20~50μm。然后将稻杆炭、PE-UHMW 及PE-HD 粉末放入烘箱内充分干燥。将干燥后的PE-UHMW,PE-HD、稻杆炭分别按照30/0/70,20/10/70,10/20/70,0/30/70 的质量比混合,不添加助剂(试样编号分别为1#,2#,3#,4#),置于高速搅拌机中混合均匀,将所得混料加入到双螺杆挤出机制备出不同配比PE-UHMW/PE-HD/稻杆炭复合材料。螺杆转动方向设置为同向,温度设置为190℃,转速为20 r/min。采用相同工艺制备纯PE-UHMW 型材(编号为5#),作为对照组。

1.4 性能测试

利用FESEM 观察炭塑复合材料拉伸断面的微观形貌。将拉伸断面样品进行喷金处理,喷金时间为40 s,喷金电流为10 mA。

利用万能力学试验机进行拉伸性能的测试。传感器量程选用1 kN,拉伸速度为10 mm/min。从挤出样条中截取50 mm×3.8 mm×1 mm 的试样,测量并记录样品的厚度和宽度。每组样品至少测试5 组有效数据,取其平均值。

采用静态热机械分析仪测试材料的线性热膨胀系数,氮气氛围,采用拉伸模式,试样长度为20 mm:温度范围为–30~80℃,升温速率为5℃/min。

采用DMA 仪进行动态机械性能分析。从挤出样条中截取样品尺寸为40 mm×3.8 mm×1 mm,采用三点弯曲模式,温度–150~150℃,预升温速率为5℃/min,测试频率为1 Hz,测试材料的储能模量和损耗因子等黏弹性的变化情况。

2 结果与讨论

2.1 FESEM 分析

图1 是稻秆炭粉的微观形貌,经高速粉碎后,稻杆炭尺寸大小约为20~50 µm;从图1b 放大图中可见,高温炭化后的稻杆炭具有三维孔隙结构,使得其比表面积增大,将有助于增加稻杆炭与塑料的界面结合。图2 是PE-UHMW/PE-HD/稻杆炭质量比为20/10/70(2#)时复合材料的断面,可见稻杆炭和聚合物基体之间共混较均匀,稻杆炭与基体之间复合效果良好。图3 是PE-UHMW/PE-HD/稻杆炭质量比为30/0/70(1#)时复合材料的断面,可观察到稻杆炭与PE-UHMW 之间界面结合较好;从图3b 放大图中清晰可见,PE-UHMW 基体贯穿于稻杆炭的孔隙结构中,与其紧密结合,说明在高温挤出加工过程中熔融的聚合物树脂在双螺杆的作用下易流入稻杆炭孔洞结构中;部分丝状PE-UHMW 受力被撕扯出,稻杆炭和PE-UHMW 基体间形成了机械互锁,将有助于提升复合材料的力学性能。

图1 稻秆炭粉的微观形貌FESEM 图

图2 PE-UHMW/PE-HD/稻杆炭(2#)复合材料拉伸断面图

图3 PE-UHMW/PE-HD/稻杆炭(1#)复合材料拉伸断面图

2.2 拉伸性能分析

PE-UHMW/PE-HD/稻杆炭复合材料和纯PE-UHMW 的拉伸性能如图4 和表1 所示。由图4、表1 可见,稻秆炭对聚合物基体有显著的增强作用。作为对照组,纯PE-UHMW 的拉伸强度和弹性模量分别为18.6 MPa 和605.1 MPa;PE-UHMW/PE-HD/稻杆炭(0/30/70,即4#)的拉伸强度为32.8 MPa,拉伸弹性模量为2 035.5 MPa,断裂伸长率为6.2%。在添加稻杆炭、PE-HD 的基础上,同 时添加PE-UHMW,PE-UHMW/PE-HD/稻秆炭(20/10/70)的拉伸强度和断裂伸长率分别增加到48.5 MPa 和16.3%,较4#材料分别提升了47.9%和162.9%。当PE-UHMW 含量达到30%时,PE-UHMW/PE-HD/ 稻 秆 炭(30/0/70) 的拉伸性能达到最佳,拉伸强度和弹性模量分别高达77.8 MPa 和3 512.2 MPa,较纯PE-UHMW 分别提升了318.3%和480.4%。这与扫描电镜结果相符合,经过高温炭化后的稻杆炭表面亲水基团大量减少甚至消失[15],有效改善了与聚合物共混的界面结合效果;且稻杆炭具有三维多孔结构,比表面积大,可实现稻杆炭在聚合物中高分散、高填充(70%),降低生产成本。稻杆炭和聚合物两相混炼塑化均匀,高温下熔融聚合物分子链易穿入稻杆炭的多孔结构中,形成三维互穿结构,界面结合强度大大提高。此外,在挤出过程中,发现纯PE-UHMW 的挤出压力比较大,添加了70%稻秆炭后起到较好润滑作用,改善了可加工性,挤出试样表观光滑,成型效果较好。

图4 PE-UHMW/PE-HD/稻杆炭复合材料的拉伸应力–应变曲线

表1 PE-UHMW/PE-HD/稻秆炭复合材料的拉伸性能

2.3 线性热膨胀系数(LCTE)分析

与玻璃、金属等无机材料相比,因热塑性塑料的热膨胀系数大、成型收缩率大等缺点,限制了其在某些领域的应用。因稻杆炭具有三维孔隙结构,与聚合物基体界面结合良好,用其充当聚合物的增强材料,为提高复合材料的尺寸稳定性、降低热膨胀系数提供了可能。表2 为不同比例下PE-UHMW/PE-HD/稻秆炭复合材料的线性热膨胀系数(LCTE)。试验中选择了3 个温度区间(–30~30℃;30~80 ℃;–30~80 ℃)。对于纯PE-UHMW,在3个温度区间的LCTE 均远大于复合材料,约为复合材料LCTE 值的2~3 倍。添加稻杆炭后,复合材料的LCTE 大大降低。例如,在温度区间–30~30℃,PE-UHMW/PE-HD/稻秆炭复合材料(1#,2#,3#)的LCTE 值 分 别 为53.7×10–6/K,54.7×10–6/K和60.0×10–6/K,远低于纯PE-UHMW(168.2×10–6/K)。复合材料的热稳定性随着稻杆炭的加入得到大大改善。对于稻杆炭填充量都为70%的炭塑复合材料,当PE-UHMW 含量为30%时,复合材料的LCTE 值达到最低,热膨胀性能最佳,在3 个温 度 区 间 分 别 为53.7×10–6/K,85.2×10–6/K 和73.4×10–6/K。总的来说,随着稻杆炭的加入,复合材料的热膨胀系数显著降低,原因是聚合物基体流动的阻力随着稻杆炭的加入而变大,聚合物分子链发生形变被进一步限制;同时聚合物基体与稻杆炭相互缠绕,彼此相互作用也限制了炭塑复合材料的热膨胀。因此用于降低聚合物的热膨胀系数,稻杆炭是一种良好的填料。

表2 PE-UHMW/PE-HD/稻秆炭复合材料的LCTE 值 10–6/K

2.4 DMA 分析

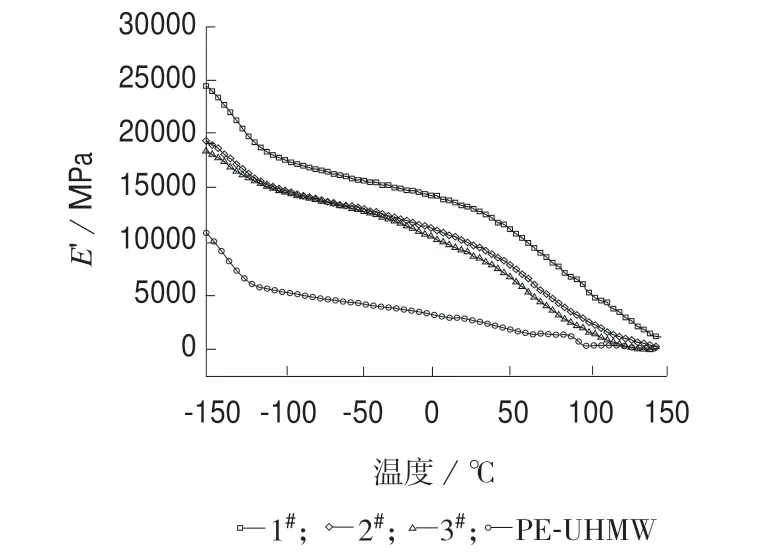

DMA 分析是研究材料粘弹性和相态转变的重要手段[20],高聚物及其复合材料是典型的粘弹性材料。测试得到了PE-UHMW/PE-HD/稻秆炭复合材料在1 Hz 条件下的储能模量E'、损耗因子tanδ随温度(–150~150℃)的变化关系图,分别见图5和图6 所示。

图5 PE-UHMW/PE-HD/稻秆炭复合材料的E'随温度变化图

复合材料的动态热力学特性与纯PE-UHMW材料存在较大的差异。由图5 可见,在–150℃时,纯PE-UHMW 的E' 为10.8 GPa;PE-UHMW/PE-HD/稻秆炭复合材料(1#,2#,3#)的E'分别为24.7,19.7,18.3 GPa,远高于纯PE-UHMW。由此可见,当添加了稻杆炭为增强材料后,复合材料的E'明显提高,不过随着温度的升高,聚合物基体开始软化并伴有松弛,E'不断降低。此外,随着PEUHMW含量的提高,复合材料的E'越大,刚性越好,这与拉伸力学测试的结果一致。结果表明,稻杆炭的添加提高了复合材料的刚性,使得储能模量(E')显著提高。这是由于当炭/塑复合材料承受负载时,在稻杆炭和聚合物的界面上,稻杆炭能有效承担载荷,吸收大部分应力,使得复合材料的刚性增加,储能模量增大[16]。三种复合材料中,当PE-UHMW 的含量为30%时,E'最大,表明该复合材料的界面结合最佳。

图6 PE-UHMW/PE-HD/稻秆炭复合材料的tanδ 随温度变化图

损耗因子tanδ 是损耗模量和储能模量的比值,可反映材料的刚性或柔韧性。由图6 可见,纯PEUHMW 的tanδ 明显高于其复合材料,表现出更多的柔性特征。当加入70%稻杆炭后,复合材料tanδ显著下降,这是由于稻杆炭加入后与聚合物基体相互缠绕并交互作用,对聚乙烯分子链的转动和滑移起到了限制作用。能量损耗主要发生在复合材料的基体和界面上,界面结合强度越好,稻杆炭吸收的能量越多,能量损耗越小,从而tanδ 的值越小[21]。

3 结论

(1) 利用双螺杆挤出机成功制备了PE-UHMW/PE-HD/稻秆炭复合材料,稻杆炭含量高达70%。扫描电镜观察表明在高温挤出过程中,PE-UHMW基体易贯穿于稻杆炭的孔隙结构中,两者间可形成机械互锁结构,界面结合效果良好。

(2) 稻秆炭对聚合物基体有显著的增强作用,PE-UHMW/PE-HD/稻秆炭(20/10/70)的拉伸强度和断裂伸长率可达48.5 MPa 和16.3%,较0/30/70 时分别提升了47.9%和162.9%。1#(30/0/70)复合材料的拉伸性能达到最佳,拉伸强度和弹性模量分别高达77.8 MPa 和3 512.2 MPa。

(3) 静态热机械分析表明,PE-UHMW/PE-HD/稻秆炭复合材料的热膨胀系数随着稻杆炭的加入而显著降低,其热稳定性得到大大改善。动态热力学分析表明,当以稻杆炭为增强材料添加到聚合物基体中时,稻杆炭与基体相互作用,限制了聚合物分子量的滑移和转动,从而显著增加了PE-UHMW/PE-HD/稻秆炭复合材料的储能模量,降低了复合材料的损耗因子,改善了复合材料的刚性和热力学性能。

(4) 本研究成果可为农林废弃生物质资源化利用提供新的思路,为提出以节约高聚物树脂为目标的复合材料制备技术提供理论指导,同时为拓展稻秆炭在高强工程材料中的应用领域提供科学依据。