纤维增强复合材料护目镜增材制造成形研究

宋亚星,单忠德,战丽,陈意伟,邹爱玲,孙启利

(机械科学研究总院集团有限公司先进成形技术与装备国家重点实验室,北京 100083)

纤维增强树脂基复合材料凭借自身高的强度与模量、密度小、抗疲劳以及耐腐蚀等性能优势[1],已在航空航天等高端领域中逐渐应用成熟,并向着汽车制造等民用领域渗透发展。热压罐成型、树脂传递模塑成型、自动铺放技术等传统成型技术在工艺过程复杂度和加工成本的控制上无法满足复杂结构的快速设计制造,这也极大限制了该材料的应用范围[2]。以增材制造为核心的纤维增强树脂基复合材料3D 打印技术无需模具和复合材料连接工艺,即可实现复杂构件一体化成形,减少生产周期,降低制造成本,已成为一种新兴的复合材料制造工艺[3],其中熔融沉积成形技术因设备结构较为简单、成本低廉等优势应用最为广泛[4]。

增强体纤维可分为纳米纤维、短纤维、长纤维以及连续纤维,不同的纤维增强复合材料的成形特性不同,依据目标制件结构特征和成形要求,综合选择增强体纤维,研究成形相关工艺。部分学者研究了玻璃纤维增强丙烯腈-丁二烯-苯乙烯塑料(ABS)复合材料、碳纤维增强热塑性聚氨酯复合材料、碳纤维增强ABS 复合材料等多种短纤维增强复合材料的打印工艺,研究表明添加纤维可提高抗拉强度和模量,但会降低韧性和延展性[5–7]。Emmett Hull 等[8]对复合材料的制备进一步研究,发现碳纤维含量、挤出温度和喷嘴尺寸对出丝直径、膨胀百分比和挤出速率有显着影响。纤维与基体之间的界面粘合性也是影响成形性能的关键因素,紫外光辐射、硫酸化学腐蚀、激光预热等方式可提升增强体与树脂基体的界面结合性,实现成形性能的提升[9–11]。短纤维增强复合材料在熔融沉积增材制造中,纤维的取向一定程度上可控在打印方向上。美国橡树岭国家实验室对短碳纤维(0.2~0.4 mm)增强ABS复合材料研究,发现3D 打印试样中的纤维在打印方向上的纤维取向高达91.5%[12]。另一方面也可通过改变短纤维增强体的长径比配合喷嘴尺寸结构以实现在打印方向上的纤维取向,从而沿打印方向增强刚度[13]。此外,通过研究挤出成型过程流场发现,阻坝扩张式机头更有利于挤出成型过程中短纤维在基体中的径向取向[14–15]。目前在短纤维增强复合材料熔融沉积增材制造设备研发上,美国stratasys的FORTUS 380MC,意大利Roboze 的ONE+400 等设备均已支持短碳纤维增强PA 等常见复合材料。其中Roboze 在2017 年的Formnext 展会上推出了新设备ARGO 500 支持短碳纤维增强聚醚醚酮(PEEK)复合材料[16]。国内三的部落近几年推出的工业级P300/P350 pro 同样支持了该高性能复合材料。

随着材料、工艺和设备的协同发展,短纤维增强复合材料的应用已逐步进入到日常生活中。2020年初,新冠疫情爆发,护目镜等医疗物资一度紧缺。现有护目镜生产采用注塑成形,存在摸具开发周期长,无法应对定制化、小批量快速迭代的生产需求。因此笔者针对护目镜结构进行轻量化设计,采用短碳纤维增强聚乳酸(PLA)复合材料熔融沉积增材制造技术生产制备护目镜,并进行相关工艺参数优化研究,最终进行应用测试,投入到企业生产防疫一线使用。

1 实验部分

1.1 主要原材料

短切碳纤维增强PLA 丝材:直径1.75 mm,碳纤维质量分数分别约为0%,5%,10%,自制;

1.2 主要设备及仪器

护 目 镜 制 造 设 备( 如 图1 所 示):CAM–FAM500 型,北京机科国创轻量化科学研究院有限公司;

微机控制电子式万能材料试验机:WDW–100型,济南东测公司;

三维扫描仪:Goscan3D 型,加拿大creaform 公司;

场发射扫描电子显微镜(FESEM):GeminiSEM 500 型,德国卡尔蔡司公司。

图1 CAM–FAM500 增材制造设备

1.3 实验方法

通过三维扫描仪对不同人群的面部特征进行提取分析,逆向生成面部贴合轮廓,以此为样本提取适合国人的面部轮廓参数,进行迭代优化,结合短纤维增强复合材料熔融沉积成形工艺及防疫使用需求,设计出护目镜框架结构。将结构模型导入切片软件Repetier Host 进行切片及路径生成,而后通过CAM-FAM500 设备进行成形制造。其中复合丝材通过送丝机构熔融挤出,按切片路径逐层扫描叠加成形,最终完成对样件及护目镜的制造。

采用万能材料试验机以2 mm/min 的加载速率对试样进行拉伸性能测试,以其拉伸强度作为评价成形工艺参数优劣的指标,指导护目镜打印工艺参数选择。以优化出的工艺参数组合进行护目镜样件的成形制造,并采用三维扫描仪分析尺寸误差,评价成形精度。最后采用扫面电镜观察其纤维与树脂之间的界面结合缺陷。

2 结果与讨论

2.1 护目镜优化设计

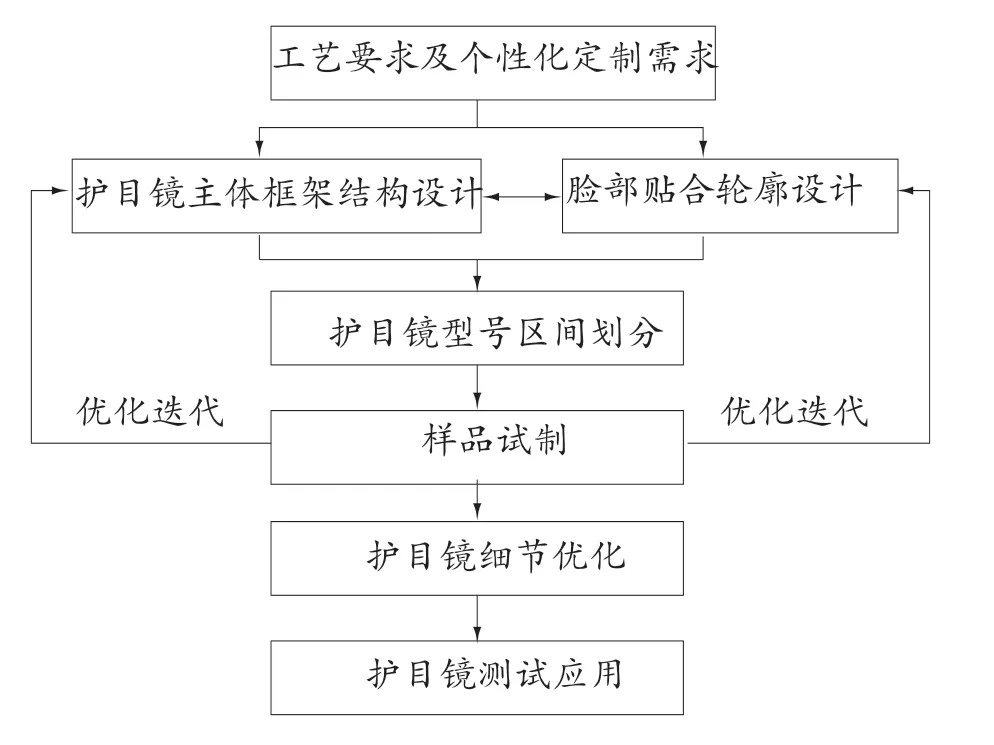

考虑到不同受众对护目镜的使用需求,同时基于短碳纤维增强复合材料熔融沉积增材制造技术的工艺特点及产品个性化快速定制的实际需求,针对护目镜主体结构进行优化设计,设计优化流程如图2 所示。

图2 护目镜设计优化流程

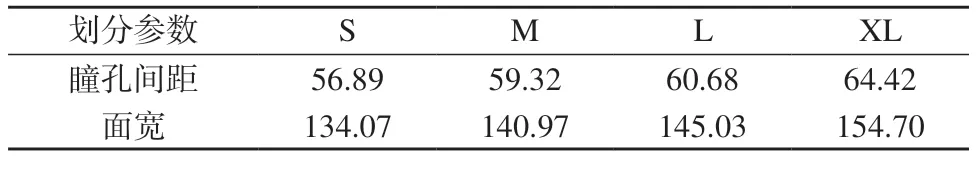

在对主体结构进行轻量化设计的同时,基于人体工学原理,对不同人群的面部特征进行提取,逆向反求护目镜面部贴合轮廓。并依据GB/T 2428–1998 《成年人头面部尺寸》,以瞳孔间距和面宽作为主要目标参数对护目镜尺寸缩放,进行标准型号划分(S,M,L,XL),以满足不同面部尺寸用户的需求,划分结果见表1。

表1 标准型号主要参数划分 mm

为保证护目镜内部空气的流通性,满足长期佩戴的使用需求,在护目镜的上下两侧设计了通气孔。针对此次疫情对护目镜防护等级要求较高的特点,设置熔喷布过滤层,同时考虑到使用过程中过滤层的更换需求,设置上下通气盖板,既便于更换,又能保证较好的过滤效果。护目镜的设计版本更迭结果如图3 所示。

图3 护目镜的设计版本更迭结果

2.2 工艺参数对制件力学性能研究

(1)喷头温度、成形速度和层间厚度对拉伸力学性能的影响规律。

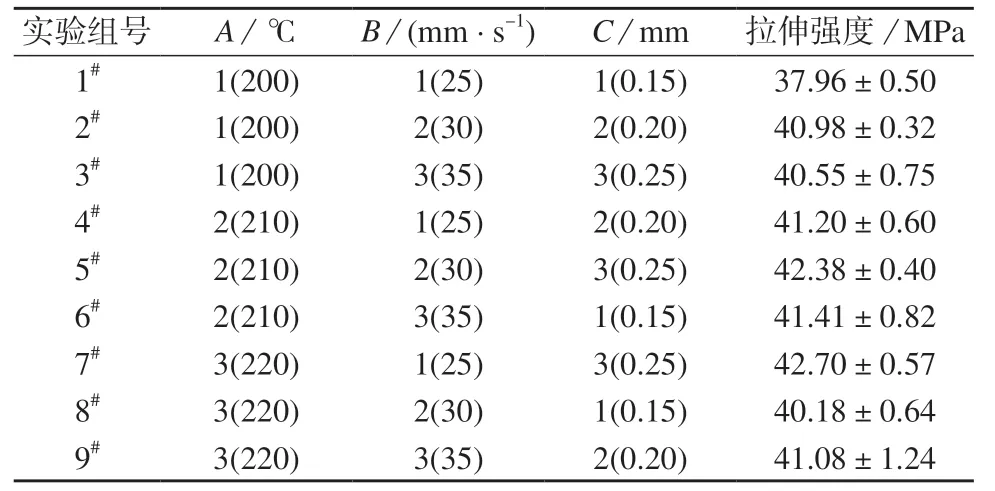

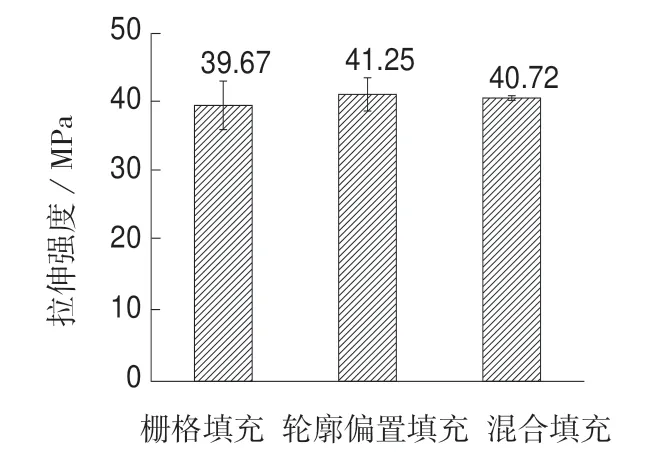

探究喷头温度(A)、成形速度(B)和层间厚度(C)不同取值水平对打印样件拉伸力学性能的影响规律,采用正交试验,每个参数均设置三个水平,并且设计一个空列作为试验误差用来衡量试验的可靠性,选择L9(34)正交试验表进行测试,参数与水平的选择见表2。

打印制备标准拉伸试样,采用万能材料试验机以2 mm/min 的加载速率对试样进行拉伸性能测试,以拉伸强度作为评价成形工艺参数优劣的指标。正交实验参数设置与拉伸强度统计结果见表3。

表3 正交实验结果

在选定的工艺参数和设置的实验组中,喷头温度为220℃、成形速度为25 mm/s、层间厚度为0.25 mm 时,样件拉伸强度最优,达到了42.70 MPa;在喷头温度为200 ℃、成形速度为25 mm/s、层间厚度为0.15 mm 时,样件拉伸强度最差,仅为37.96 MPa。对实验结果进行极差分析,从而确定最优工艺参数组合,结果见表4。三个不同影响因素极差数值大小排序为:层间厚度(C)>喷头温度(A)>成形速度(B),即层间厚度的变化对样件拉伸强度影响最大,其次是喷头温度,而成形速度对拉伸强度的影响最小。最佳工艺参数组合是A2B3C3,即喷头温度为210℃,成形速度35 mm/s,层间厚度为0.25 mm。

表4 极差分析结果

(2)喷嘴直径和填充路径对拉伸力学性能的影响规律。

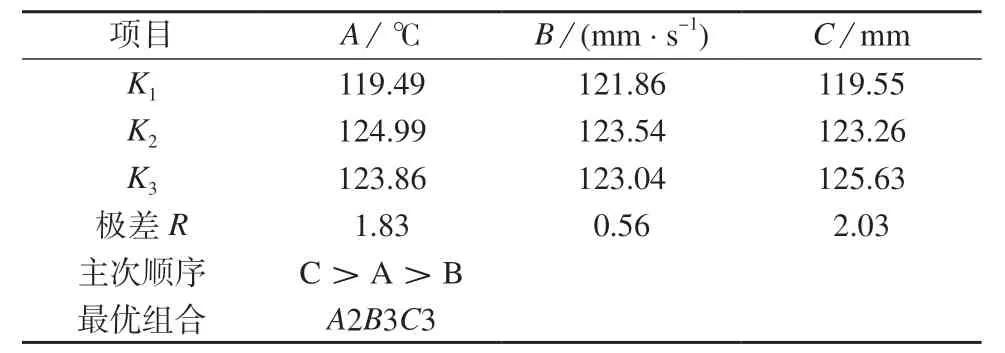

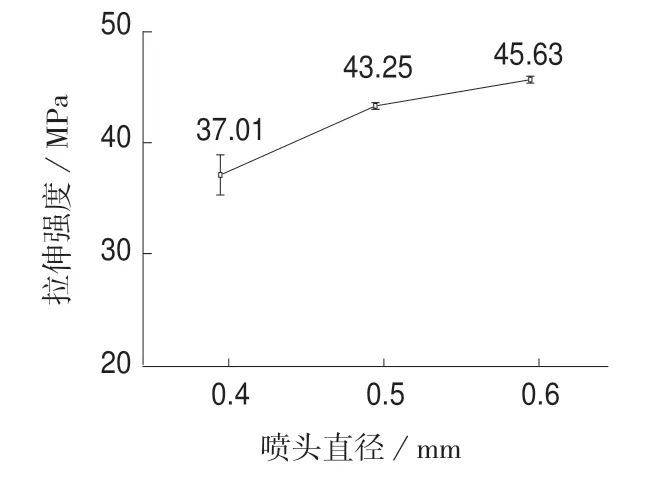

探究喷嘴直径和填充路径对打印样件拉伸力学性能的影响规律,分别设置不同喷头直径(0.4,0.5,0.6 mm)和不同的填充路径方式[17](栅格填充、轮廓偏置填充以及混合填充)进行单因素影响规律研究,如图4 和图5 所示。由图4 可知,在选定参数范围内,拉伸强度随喷嘴直径的增加而增加,当喷嘴直径0.6 mm 时,样件拉伸强度最高为45.63 MPa。喷嘴直径越小,成形精度越高,但也越易产生堵头问题,从而影响成形性能。如图5 所示,三种填充路径的对样件的拉伸性能影响并不显著,其中轮廓偏置填充最优,其相较于栅格填充拉伸强度提升3.98%,相较于混合填充拉伸强度提升1.30%。

图4 不同喷头直径时材料拉伸强度

图5 不同填充路径时材料拉伸强度

2.3 纤维状态对制件力学性能研究

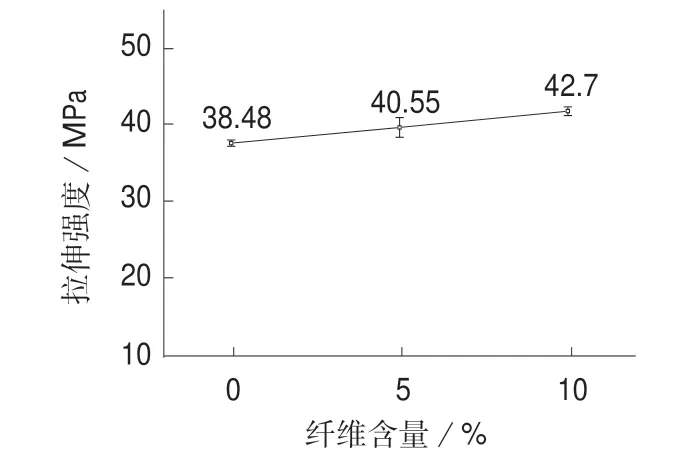

短纤维增强复合材料主要由短纤维、树脂以及纤维/树脂结合界面组成,其中短纤维是复合材料中的增强体,是受载情况下主要的承载对象,因此不同的纤维状态影响着成形制件的力学性能。为探究纤维含量对复合材料力学性能的影响规律,选取不同含量的短纤维复合材料,打印制备拉伸样件并进行力学性能测试。图6 是不同纤维含量对材料拉伸强度的影响。

图6 不同纤维含量时材料拉伸强度

由图6 可以看出,材料拉伸强度随纤维含量的增加呈增强趋势。当纤维含量达到10%时,样件的拉伸强度最优为42.70 MPa,拉伸强度相较于纤维含量为0%的纯树脂提升了10.9%。

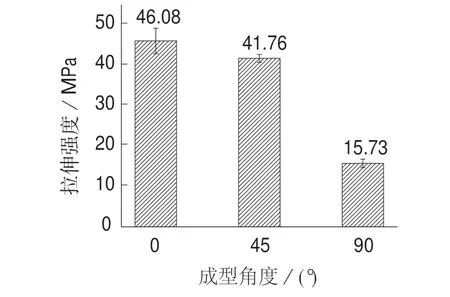

为探究不同纤维取向对成形制件力学性能的影响规律,分别测试了三种不同打印方向即0°(拉伸方向)、45°和90°(垂直拉伸方向)打印样件的拉伸力学性能,如图7 所示,沿0°方向打印样件拉伸强度最优,达到47.87 MPa;沿45°方向打印样件拉伸强度次之,为41.76 MPa;而沿90°方向打印样件由于道间结合性能的限制,拉伸力学性能最差,仅达到15.73 MPa。实验结果表明,纤维取向对力学性能影响显著,当纤维取向与样件承载方向一致时,可充分发挥纤维增强作用,提升制件力学性能。

图7 不同成形角度时材料拉伸强度

2.4 成形精度分析

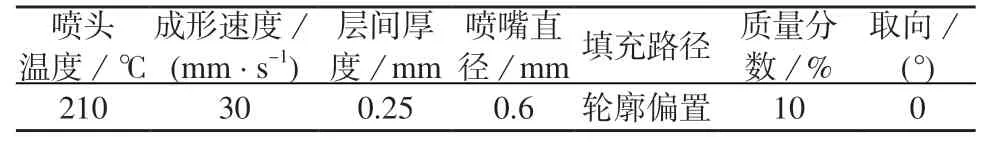

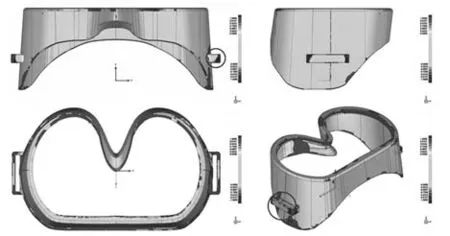

基于上述工艺参数及纤维状态对制件成形性能的研究,优化护目镜打印参数见表5,成形制造四种标准型号的短碳纤维增强复合材料护目镜,如图8 所示。

表5 护目镜打印参数

图8 四种标准型号护目镜主体结构

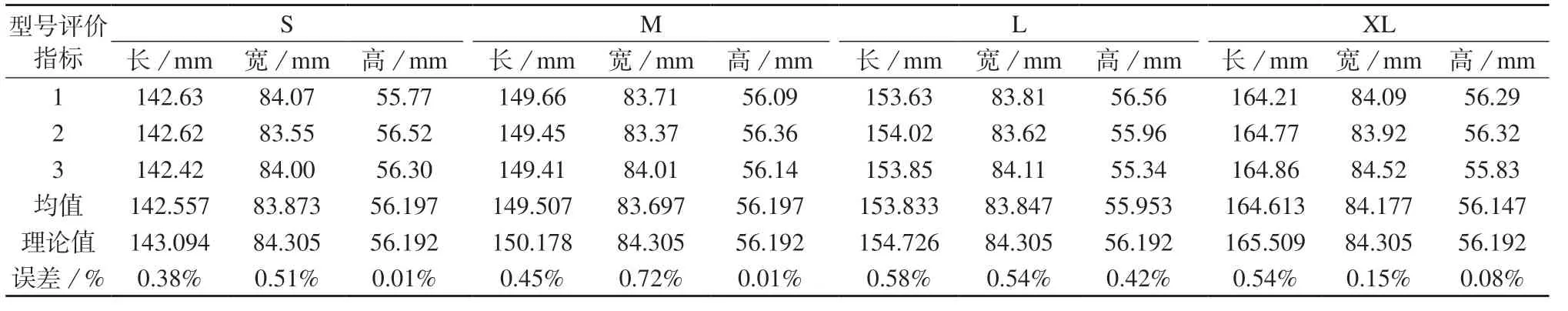

为掌握护目镜的成形精度,对护目镜结构进行长、宽、高尺寸的测量,并与理论尺寸进行比较,统计尺寸误差,评估成形精度,见表6。

从表6 可以看出,各型号护目镜在长、宽、高方向上尺寸误差均小于0.80%,尺寸误差较小。为进一步评估护目镜结构尺寸误差产生位置,以优化成形工艺改善成形质量,采用三维扫描技术,观察S 型号护目镜整体成形尺寸误差,结果如图9 所示。

表6 标准型号护目镜尺寸误差统计

通过采集26 003 个数据点,护目镜平均尺寸误差为0.218 mm,在关键贴合部位,即面部、鼻部贴合处成形精度较高。误差主要集中出现在左右拉扣处,主要由于该处属于悬臂结构,增材制造成形时需要支撑结构,在去除支撑时,易损坏接触表面。

图9 S 型号护目镜三维扫描尺寸误差图

2.5 成形缺陷分析

短碳纤维增强复合材料成形的护目镜如图10所示。通过局部放大上下透气孔、拉扣、鼻梁等关键位置,可以发现没有明显的分层、孔隙、毛刺等缺陷出现,成形质量较好,符合应用要求。

图10 功能款短碳纤维增强复合材料护目镜

为进一步评估护目镜内部成形缺陷,利用FESEM 进行微观表征,见图11。如图11a 所示,短纤维主要沿打印方向分布,局部存在孔隙缺陷。这样的分布方式能够有效发挥纤维的承载能力,提高复合材料的力学性能。孔隙缺陷主要是丝材挤出时产生的气泡未及时排除造成的。纤维与树脂之间良好的结合界面是承载过程中载荷高效传递重要基础,如图11b 所示,纤维被树脂包裹,表明纤维与树脂之间的界面结合性较好。

图11 护目镜样件SEM 照片

3 结论

(1)基于人体工学原理,对不同人群的面部特征进行提取,在对护目镜主体结构轻量化设计的同时进行面部贴合轮廓的迭代优化。通过加入透气孔与熔喷布过滤层结构,保证护目镜结构具有较好的透气性。

(2)正交实验分析喷头温度、成形速度和层间厚度,获得了拉伸强度最优组合;在选定喷嘴直径范围内(0.4~0.6 mm),成形件拉伸强度随直径的增大而增大;栅格填充、轮廓偏置以及混合填充三种路径的对样件的拉伸性能影响不显著,其中轮廓偏置填充最优;拉伸强度随纤维含量的增加呈增强趋势,当纤维含量达到10%,拉伸强度较纯树脂提升10.9%;纤维取向对力学性能影响显著,当纤维取向与样件承载方向一致时,可充分发挥纤维的增强作用。

(3)通过工艺参数优化,选取喷头温度210℃,成形速度35 mm/s,层间厚度为0.25 mm,喷嘴直径0.6 mm,轮廓偏置填充路径,纤维质量分数为10%,纤维方向为0°进行护目镜打印,样件平均尺寸误差为0.218 mm,在关键贴合部位即面部、鼻部贴合处成形缺陷较少,尺寸精度较高,且内部纤维被树脂包裹,界面结合较好。