基于脉冲红外热成像技术的航空发动机封严涂层检测研究

袁雅妮, 苏清风, 习小文, 江海军, 魏益兵, 宋扬民

(1. 中国南方航空工业有限公司,湖南 株洲 412002;2. 南京诺威尔光电系统有限公司,南京 210046)

0 引言

随着航空工业的快速发展、国家航空工业的发展潜力和整体科技水平的提高,航空发动机的性能也在不断提高。封严涂层技术在航空领域的应用越来越广,涂层在服役过程中面临高温、高速气流冲击和叶片刮削的综合作用,封严涂层结合质量直接关系到航空器的性能与安全[1-4]。封严涂层主要用于增强航空发动机燃气轮机旋转与固定部件之间的密封性,提高航空发动机整体性能,封严涂层一般使用温度为300~1200 ℃,随着新一代航空发动机的发展,对封严涂层的磨耗性、抗冲蚀性能、结合强度、抗热震性能、高温抗氧化性能提出了更高的要求[5]。

封严涂层使用热喷涂技术在压气机或涡轮机机匣表面喷涂抗氧化、耐高温、抗气流、耐腐蚀的涂层,在工作过程中需要有足够的强度抵御外部气体或者颗粒的冲蚀、氧化、高温灼烧,同时可形成径向气流间隙,获得最大的压差,减少气体泄漏,提高航空发动机的工作效率。封严涂层主要用于航空发动机风扇、压气机和涡轮等部分[6-7]。其实际工作环境非常恶劣,不仅需要承受转子叶片高速刮削,还要承受高温、高速气流冲蚀,有可能对封严涂层表面致密性发生改变,从硬变软,导致涂层的性能发生变化甚至是脱粘[8]。

航空发动机中新一代导叶支座的封严涂层采用聚苯脂/铝硅(METCO 601NS)制成,涂层厚度约为1 mm,但是目前仍没有有效的无损检测方法。国内主要采用外观检查及试样解剖采样金相等方法来检测涂层质量。张佳平等[9]采用金相显微镜对航空发动机封严涂层进行了检测,采用50/100倍放大倍数可以有效观察封严面组织均匀性及结合情况。目前,仅靠外观检查无法保证表面无脱落、凹陷、裂纹、龟裂纹等缺陷,同时也无法对涂层结合质量进行有效检测。由于封严涂层对提高航空发动机性能至关重要,本研究采用脉冲红外热成像技术对航空发动机封严涂层的结合质量开展研究,该方法可对涂层结合面质量进行无损检测,与传统剖切验证方法相比可实现封严涂层的全批次质量监控。

红外热波成像技术是近年来发展较快的一种新型无损检测技术,它是一门跨学科、跨应用领域的通用型实用技术。红外热波成像技术的研究和应用对各行各业,特别是高端领域具有重要意义,如航天航空、国防军工、新材料特别是复合材料、清洁能源、轨道交通等。检测缺陷的类型包括孔隙、裂纹、分层、脱粘、锈蚀、厚度非均匀性等[10-12]。目前,美国、俄罗斯、法国等国家已把红外热波成像技术作为标准技术手段,广泛应用于飞机复合材料构件内部缺陷及胶接质量的检测、蒙皮铆接质量检测[13-14]。国内,经过十几年的发展,红外热波成像技术已经取得了长足的进步和丰硕的成果,为该技术在国内的发展打下了坚实的基础[15-17]。红外热波成像技术对于不同的检测试件、检测环境、检测条件,需要针对性的设计不同的热激励源,目前主要采用的脉冲激励、卤素灯激励、超声激励、电磁激励、THz波等热激励方法[18-19]。

1 基本原理

1.1 脉冲红外热成像原理

脉冲红外热成像技术属于红外热波成像技术的一种类型,主要是采用脉冲激励对试件表面进行热激励,打破试件表面原有的热平衡,利用红外热像仪将试件表面不可见的红外辐射转变成人眼可分辨的可见热图像[20]。脉冲红外热成像技术具有单次检测面积大、非接触、非破坏、检测速度快,可实现对金属、非金属、复合材料等试件内部缺陷的检测。检测时采用闪光灯脉冲热激励源,配合高帧频红外热像仪,能够有效控制热激励和采集之间的同步,从而检测出封严涂层中的缺陷信息。

脉冲红外热成像技术对试件表面进行热激励,热激励结束后热波(变化的温度场)开始向试件内部传播,缺陷在热波传播过程中会形成“热阻”[10,21]。当缺陷导热率大于试件本身的导热率时,为导热性缺陷;当缺陷导热率小于试件本身的导热率时,为隔热性缺陷。导热性缺陷会加速热波的传播,表现为缺陷区域温度比非缺陷区域温度低;隔热性缺陷会阻碍热波的传播,表现为缺陷区域温度比非缺陷区域温度高。在实际检测过程中,一般以隔热性缺陷为主。脉冲红外热成像技术使用最广的热激励方式是闪光灯激励,采用高能量闪光灯在试件表面形成一个短脉冲、大面积的热激励,在闪光灯激励结束后通过红外热像仪采集试件表面的红外序列图像,通过对试件表面采集到的红外序列图像检测出试件内部的缺陷信息。该技术应用了闪光灯、红外热成像、信号检测、图像分析等多领域的技术[22-23]。

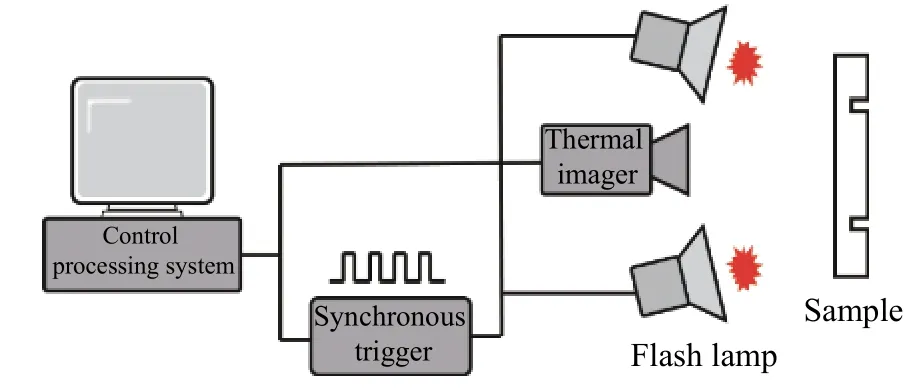

脉冲红外热成像系统一般包括3部分:闪光灯激励系统、红外热成像系统、图像处理系统。图1为脉冲红外热成像系统示意图。

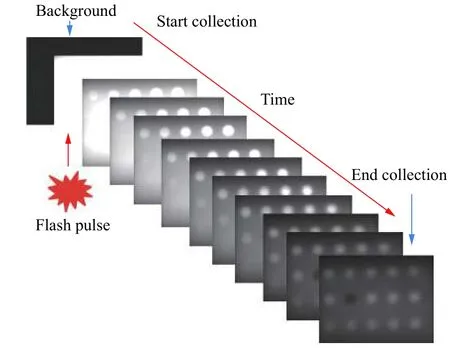

脉冲红外热成像采集过程如图2所示,在闪光灯激励前先采集试件表面温度信息,主要用于图像处理过程中减去背景干扰,仅计算闪光灯激励后温升部分,与基础温度无关。闪光灯激励结束后需要通过同步触发器触发红外热像仪采集图像,确保闪光灯热激励与红外图像采集之间的同步,两者之间的同步非常关键,将有利于图像重建与求图像导数。红外序列图像采集过程中不能移动与遮挡试件与红外热像仪,可根据试件的导热率和缺陷信息采集不同的帧数。

图1 脉冲红检测系统示意图Fig.1 Schematic diagram of pulsed infrared thermography testing system

图2 闪光灯激励红外检测采集过程示意图Fig.2 Schematic diagram of acquisition process of flash excitation infrared thermography

2 脉冲红外热成像检测系统

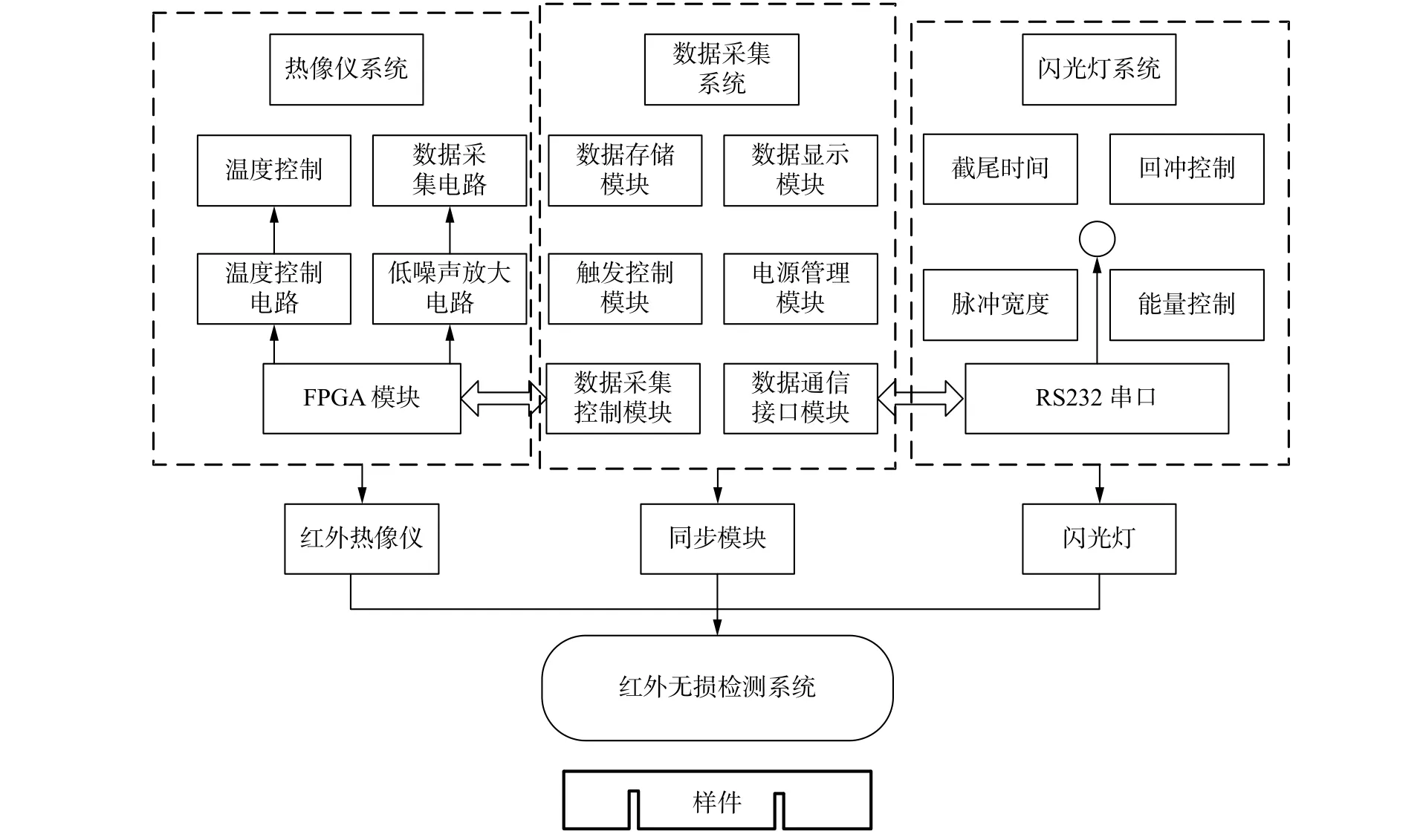

脉冲红外热成像检测系统模块图如图3所示,主要分为热像仪系统、闪光灯系统和数据采集系统。热像仪系统主要实现红外图像采集,可对热像仪积分时间、采集帧频等参数进行设置;闪光灯系统主要实现对试件表面热激励,可对闪光灯截尾时间、能量控制、回冲控制等进行设置;数据采集系统主要用于实现对红外序列图像采集,可对红外热像仪系统和闪光灯系统进行同步触发与通信。

脉冲红外热成像检测系统实物如图4所示,闪光灯最大能量为6 kJ,可无极调节,红外热像仪为非制冷热像仪,其工作波段为7~14 μm、分辨率为 384×288 pixel,采集帧频为 100 Hz,系统配置12 mm焦距红外镜头,单次检测面积为300 mm×225 mm。系统采用一体便携设计,集闪光灯热激励、红外图像采集、红外图像处理,具有轻便、简单易用、操作方便。

3 实验结果与分析

3.1 圆环型零件封严涂层

采用圆环型不锈钢作为基板,制作导叶支座封严涂层,如图5所示。支座直径为100 mm,封严涂层外壁直径为77 mm,内壁直径为74 mm,封严涂层厚度为1 mm。该试件制作2个模拟涂层与基底分离的缺陷,为隔热性缺陷,标记为缺陷 1、缺陷 2,面积分别约为 220、240 mm2(图5 中红色方框处)。封严涂层采用的是聚苯脂/铝硅(METCO 601NS)。封严涂层由于处于圆环内壁,红外热像仪无法直视检测,因而无法一次性检测完成,实验中采用斜视方式,圆环形零件从平放方式倾斜45°放置,红外热像仪一次可大致观察圆环型1/4有效范围,分4次完成对导叶支座封严涂层检测。

图3 脉冲红外热成像检测系统模块图Fig.3 Module diagram of pulsed infrared thermography detection system

图4 脉冲红外热成像检测设备Fig.4 Pulsed infrared thermography detection equipment

图5 导叶支架封严涂层试件Fig.5 Sealing coating test piece of guide vane bracket

实验采用闪光灯功率设置100%,采集时间为10 s,采集频率为 100 Hz。由于封严涂层比较薄,基底材料为不锈钢,热激励后有效信号会很快消失,因而需要系统能快速有效地采集热激励后红外图像。实验中检测系统会自动匹配闪光与热像仪采集之间同步,自动采集从闪光瞬间到热激励结束后10 s的所有红外图像序列。

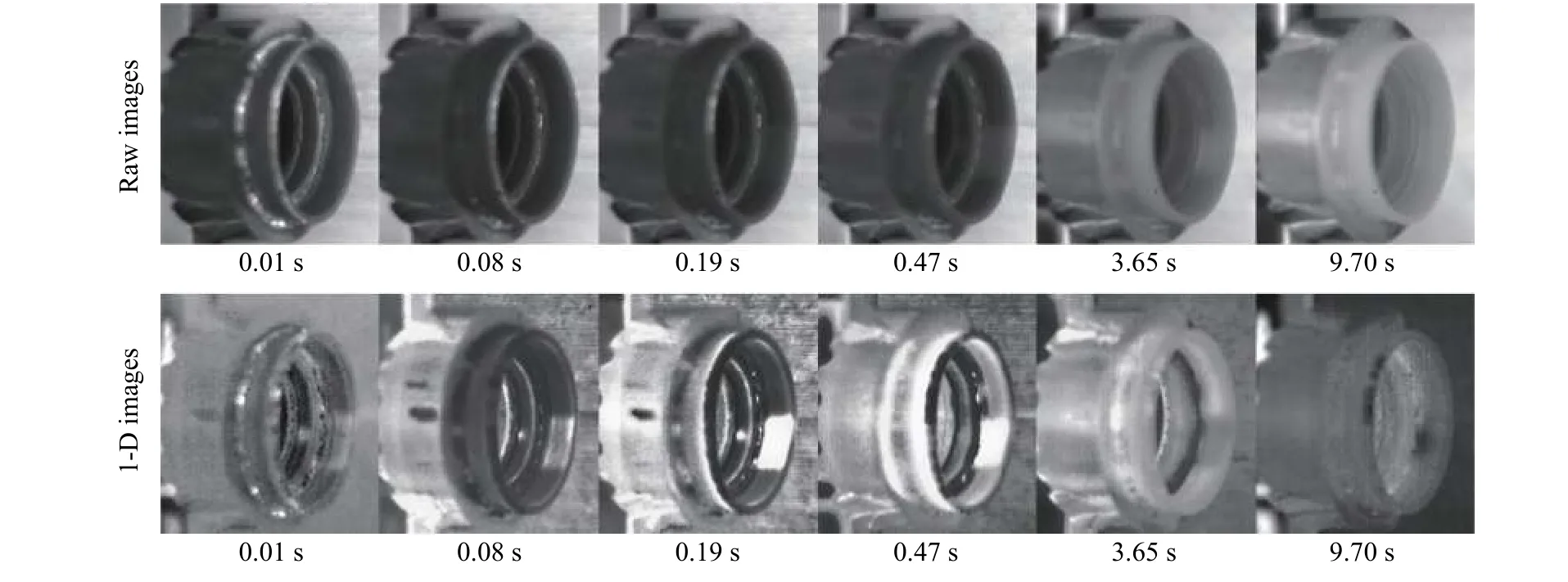

实验采集1000帧红外图像序列,从中选取第1、8、19、47、365、970帧数据,对应的时间分别为 0.010、0.080、0.019、0.470、3.650、9.700 s。由于圆环基底为不锈钢存在反光现象,圆环型封严涂层试件导热快,同时系统采用默认AGC显示方式,14位(最大值16 383)红外图像采用当前帧最大值、最小值线性映射到8位(最大值255),整个红外序列图像原始图像都偏暗,后期时刻图像整体亮度甚至比前期时刻图像亮度偏亮,因而原始红外图像中很难看到缺陷信息。为此,对原图像进行处理,采用1阶导(1-D)图像可以明显看到图像缺陷信息。2个缺陷的检测结果如图6、图7所示,由图可见:在0.080 s时,缺陷信息开始显现,红外图像缺陷信息逐渐变清晰;从0.470 s开始,红外图像逐渐变模糊。闪光灯闪光瞬间开始采集图像,由于封严涂层比较薄,热波信号(变化的温度场)从封严涂层表面传播到缺陷处速率较快,遇到缺陷热波信号从缺陷区域反射到封严涂层表面,此时图像缺陷信息开始显现,对应于大约0.080 s的图像,随着时间的推移,热波信号逐渐开始三维热扩散,在红外图像上表现为图像逐渐模糊,直到热波信号消失。

3.2 数据对比分析

为了更直观地对比上述分析结果,取缺陷1红外图像序列中的A(缺陷)、B(无缺陷)位置的温度时间曲线进行对比。由于共采集1000帧图像,每一个像素点在采集时间内共有1000个像素值,这1000个像素值就构成了温度时间曲线,如图8所示,采用线性坐标与双对数坐标方式进行表示。从闪光灯开始激励(热激励时间3 ms)时刻开始,热波信号便开始下降,由于热波信号还没有传播到缺陷深处,最初的几帧时刻,A、B点热波信号基本一致,此时热波信号还没有发生分离,双对数坐标曲线更能反映A、B点分离时刻,在对数坐标中时间为-2.55ln(s),线性坐标中时间为0.080 s即第8帧开始发生分离,A、B点曲线开始逐渐拉大差别。随着时间的推移,三维热扩散,缺陷、非缺陷区域温度开始逐渐平衡,到最后接近10 s缺陷区域和无缺陷区域温度趋于一致,A、B点的曲线基本平行相交。

图6 缺陷 1 红外图像序列Fig.6 Infrared image sequence of defect 1

图7 缺陷 2 红外图像序列Fig.7 Infrared image sequence of defect 2

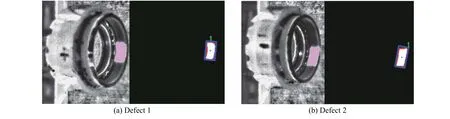

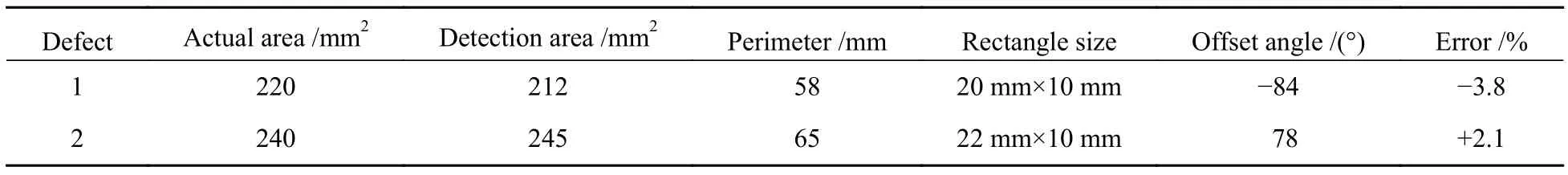

检测过程中发现,在0.5 s后图像中的缺陷信息开始逐渐模糊,因而如果需要提取缺陷信息,需要系统能够捕捉更多0.5 s内的信息,同时,原始图像非常不清晰,不利于找到缺陷信息;相比而言,1阶导图像更清晰更有利于判断封严涂层缺陷信息,采用系统区域生长算法可快速计算出缺陷面积。缺陷提取如图9所示,具体信息见表1。

从表1可以看到:缺陷1的实际面积为220 mm2,检测面积为212 mm2,误差为-3.8%;缺陷2的实际面积为 240 mm2,而检测面积为 245 mm2,误差为+2.1%。从检测结果的误差分析,检测面积的误差控制在±5%以内,进一步说明了该技术的可靠性,基本能满足检测需求。

图9 红外图像缺陷面积提取Fig.9 Defect area extraction of infrared image

表1 缺陷具体信息Table 1 Defect specific information

4 结论

1)采用脉冲激励红外热成像技术对封严涂层的缺陷进行检测研究,使用闪光灯激励红外无损检测系统,可以有效检测出厚度为1 mm的封严涂层缺陷,且缺陷面积检测误差控制在±5%以内。

2)相对于原始红外图像序列,通过数据重建技术后的1阶导(1-D)图像更有利于封严涂层缺陷信息的处理和缺陷判断。