2A12铝合金微弧氧化膜电化学腐蚀性能研究

刘 竝

(中南大学 材料科学与工程学院,长沙 410083)

0 引言

铝合金粉末冶金的研究始于20世纪50年代[1]。从20世纪80年代开始,粉末冶金铝合金引起各国国防工业、航空航天、汽车工业的重视,其研究得到进一步发展[1-3]。粉末冶金制备的铝合金与传统铸态铝合金相比,具有更好的综合性能,在航空航天材料中具有极强的竞争力[1]。2A12铝合金主要含有Cu、Mg、Mn等合金元素以及少量的Si、Zn、Ti、Ni、Fe等杂质元素,主要用于承载的结构件,如飞机蒙皮、隔框等[4]。粉末冶金技术制备的2A12铝合金具有多孔结构,与铸态铝合金相比,在服役过程中更易发生腐蚀破坏。

微弧氧化技术是一种高效环保的新型表面处理技术,通过在Mg、Al、Ti等材料表面施加较高电压,使之产生弧光放电,瞬时高温高压使材料表面原位长出高硬度的金属氧化物膜层[2-3,5]。微弧氧化作为一种绿色环保的表面改性工艺,已经在多种金属与合金上得到广泛应用[2,6]。微弧氧化膜层硬度高、耐磨、耐腐蚀、绝缘性能好、与基体结合较好,具有较好的综合性能[4,7-8]。微弧氧化技术在航空航天、电子、机械等领域具有广阔的应用前景[9]。

耐蚀性是表征材料经微弧氧化处理后的改性效果一个重要指标[10-11]。微弧氧化铝合金的耐蚀性直接影响其使用寿命[12]。过去对于微弧氧化铝合金的研究更多关注其耐磨性和硬度的提高[13-14]。近年来,对于微弧氧化处理后铝合金的耐蚀性研究有了一定的发展[12,15-17]。微弧氧化工艺处理后的铝合金,其表面生成致密的氧化膜,阻碍基体进一步发生腐蚀破坏,因而具有优越的耐腐蚀性能[18]。研究发现,微弧氧化处理后的6063、7075铝合金与其基体合金相比,耐蚀性有明显提高,表现为较高的自腐蚀电位、较低的自腐蚀电流密度[9,19]。改性层的耐腐蚀性能通常受到其结构的影响,如膜层厚度、致密度、孔隙率、粗糙度等[20-22]。

粉末冶金制备的2A12铝合金,其特殊的多孔结构对其电化学腐蚀性能具有不利的影响,降低材料的服役性能并极大地限制其工程应用。为了解决这一关键问题,本研究采用微弧氧化技术对2A12铝合金进行表面改性,以提高材料电化学腐蚀性能,并重点结合电子显微分析技术及电化学表征手段分析其改性层的微观结构并评价改性效果。

1 实验过程

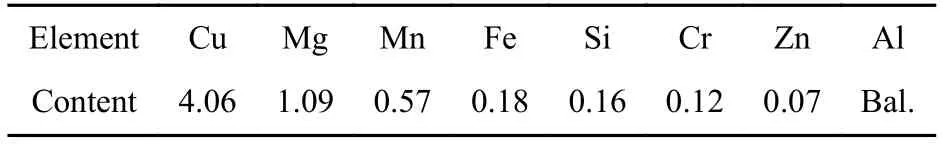

本研究采用粉末冶金工艺制备的2A12铝合金薄片,直径为20 mm。其化学成分如表1所示。

表1 粉末冶金制备2A12的化学成分(质量分数 /%)Table 1 Chemical composition of the 2A12 aluminium alloy fabricated by powder metallurgy (mass fraction /%)

2A12合金样品在0.40%KOH+0.48%Na2Si2O3+0.35%Na2WO4(质量分数)混合溶液中进行微弧氧化表面改性处理。实验在700 Hz频率、正负电流比为0.6 A/0.1 A、正负占空比为20%的条件下进行,氧化时间为 35 min。

采用场发射扫描电子显微镜、场发射透射电子显微镜表征不同表面状态2A12铝合金的微观结构。透射电子显微分析的样品在双束显微镜系统下采用聚焦离子束制备。透射电子显微分析结果采用 Gatan Digital Micrograph 分析软件处理。

室温下2A12铝合金在3.5%NaCl(质量分数,下同)溶液中的开路电位测试持续60 min,测试装置采用三电极系统,其中工作电极为2A12铝合金样品,Pt电极作为辅助电极,参比电极采用饱和甘汞电极(SCE)。开路电位测试在配备有Thales软件的电化学工作站完成。动电位极化曲线测试在室温下3.5% NaCl溶液中进行。根据开路电位测试的结果,电压扫描范围是-0.9 ~ -0.2 V(SCE),扫描速率是0.5 mV/s。电化学实验数据采用Origin Pro 8.5绘图软件处理。

2 实验结果

2.1 2A12铝合金改性层微观结构和相组成

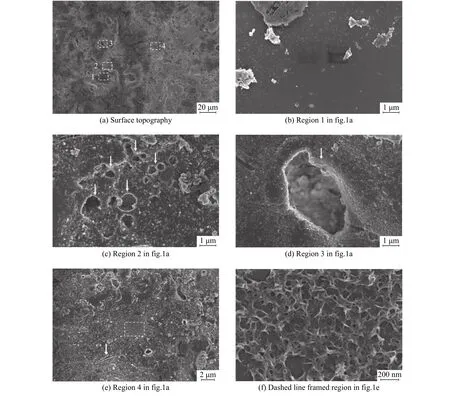

图1为微弧氧化处理之后的2A12铝合金表面微观形貌。低倍下观察2A12铝合金表面,可以看到微孔、裂纹以及具有类似“火山堆积”特征的形貌(图1a)。图1b~图1e为图1a中虚线框1~4区域的微观形貌。区域1较平整,粗糙度较小,表面局部可见附着的氧化产物,尺寸约为1 μm(图1b);区域2、区域3中可见尺寸约为0.5~5.0 μm的微孔,这些微孔在微弧氧化膜层表面分布不均匀,它们是微弧氧化过程中熔融氧化物和气体向表面逸出形成的放电通道(图1c、图1d);区域4表面粗糙度较高,存在熔融氧化物喷射到表面形成的附着物以及尺寸小于2 μm的微孔(图1e)。另外,在图1e箭头处以及图1d微孔周围可见明显的裂纹,宽度约为0.2 μm。图1e中虚线框区域为纳米多孔结构,孔隙尺寸小于 200 nm(图1f)。

对膜层局部的纳米多孔结构进行进一步表征。图2a、图2c是低电压条件下膜层不同位置SEM图像,采用InLense信号以获得较大的分辨率。图2b、图2d分别是图2a、图2c中虚线框位置较高放大倍数的InLense图像。从图中可以观察到,2A12铝合金经过微弧氧化处理之后,其氧化层内部可以观察到微米级的微孔,即内部熔融氧化物的放电通道。同时,一些位置还出现与铸态铝合金微弧氧化膜不同的形貌特征,即纳米尺度的孔洞。

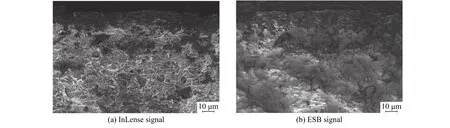

图3为低电压(3 keV)下2A12铝合金表面微弧氧化膜的微观结构,图3a采用InLense信号,图3b采用ESB信号。2A12铝合金表面微弧氧化膜的厚度约为80 μm,在基体表面分布均匀。微弧氧化膜内可见尺寸约为0.5~10.0 μm的微孔结构,且微孔在膜层内分布较均匀,取向各异。与合金表面相比,其内部微孔数量明显增加。

图4为2A12铝合金经过微弧氧化处理之后,改性层从表面沿深度方向的透射电子显微图像及对应的衍射图像。在改性层表面(位置A)可以观察到尺寸约为 5~10 nm 的细小颗粒(图4a),这些细小颗粒随着深度的增加(位置B)逐渐减少(图4b);当深度继续增加到位置C时,这些细小颗粒几乎观察不到(图4c)。另外,在图4中均可观察到棒状结构(箭头所示),尺寸约为 50~200 nm。对比相应的衍射图像(图4d~图4f)可知:在离表面较近的区域,改性层的主要成分为 α-Al2O3,γ-Al2O3以及少量非晶组织;随着深度的增加,改性层的衍射图像由一系列同心的圆环(弧)逐渐变为近似二维网状结构,说明参与衍射的晶粒数量明显减少,可能是晶粒尺寸变大。结合各深度位置明场相及对应衍射图像的分析结果,图4a、图4b位置观察到的细小颗粒为α-Al2O3,而棒状结构为γ-Al2O3,随着深度的增加,α-Al2O3和 γ-Al2O3的晶粒逐渐长大。

图1 微弧氧化处理之后的2A12铝合金的表面微观形貌Fig.1 Surface morphology of 2A12 aluminum alloy treated by micro-arc oxidation

2.2 2A12铝合金改性层电化学腐蚀性能研究

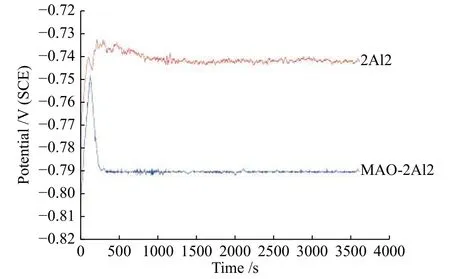

图5为基态2A12铝合金和微弧氧化处理后的2A12铝合金在室温3.5%NaCl溶液中的开路电位。从图中可以清楚观察到,2A12铝合金的开路电位在约1000 s保持稳定,此条件下2A12铝合金的开路电位约为-0.74 V(SCE)。2A12 铝合金进行表面改性处理后,其开路电位在250 s左右开始稳定,稳定值约为-0.79 V(SCE)。表面改性处理之后,2A12铝合金的开路电位有所下降。

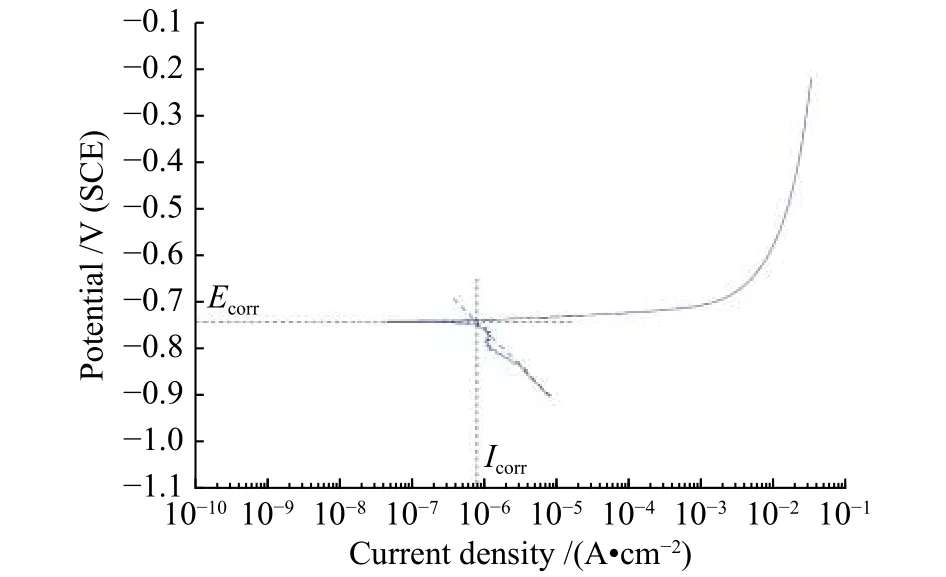

图6为基态2A12铝合金在室温3.5%NaCl溶液中的动电位极化曲线。基态2A12铝合金的开路电位约为-0.74 V(SCE),说明此电位下基态2A12铝合金上发生的阳极反应(Al的溶解)和阴极反应(吸氧反应)达到动态平衡,2个电极反应的电流密度相同,即材料在此状态下的自腐蚀电流密度。在动电位极化曲线的基础上,选择阴极强极化区(Tafel区)对极化曲线进行拟合计算自腐蚀电流密度,如图6所示。计算得出,实验条件下2A12铝合金的自腐蚀电流密度约为782.40±2.38 nA·cm-2。

图3 微弧氧化处理后2A12铝合金横截面微观形貌Fig.3 Cross-sectional topography of the 2A12 aluminium alloy after MAO

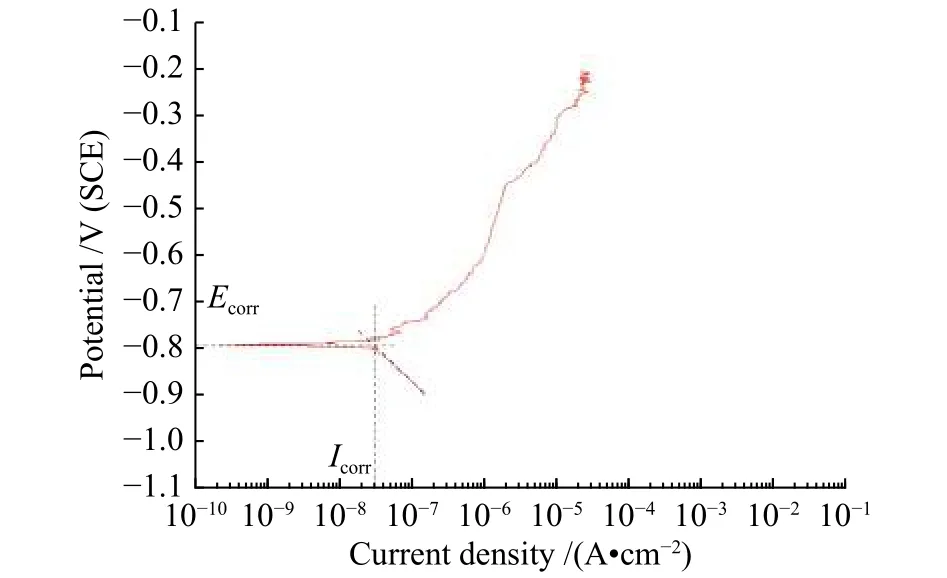

微弧氧化处理之后,2A12铝合金在室温3.5%NaCl溶液中的极化曲线如图7所示。可以明显观察到,2A12铝合金表面改性处理后的自腐蚀电位约为-0.79 V(SCE),比相同条件下基态 2A12 铝合金降低约0.05 V,与开路电位测试结果一致。根据微弧氧化后2A12铝合金极化曲线的特征,选择阴极强极化区(Tafel区)进行拟合得到电极反应的动力学信息(图7)。微弧氧化处理之后2A12铝合金的自腐蚀电流密度约为 30.96±0.74 nA·cm-2,远低于相同条件下基态2A12铝合金的自腐蚀电流密度。

表2为微弧氧化处理前后2A12铝合金在室温3.5%NaCl溶液中发生腐蚀的主要参数。微弧氧化对2A12铝合金进行表面改性之后,其自腐蚀电流密度明显降低,而自腐蚀电位也有所降低。

3 分析与讨论

3.1 2A12铝合金微弧氧化改性层的形貌特点

微弧氧化处理后的2A12铝合金形貌特征及其产生的原因及物理过程主要有:

图4 2A12铝合金微弧氧化膜沿深度方向不同位置的透射电子显微图像Fig.4 TEM micrographs showing different locations within the microarc oxidized layer in 2A12 aluminium alloy

图5 2A12 铝合金微弧氧化处理前后的开路电位Fig.5 Open circuit potential measurement of the 2A12 aluminium alloy and the alloy after MAO

1)2A12铝合金在经过微弧氧化处理后,其表面生成具有微孔结构且厚度均匀的氧化膜,厚度约为80 μm。微弧氧化膜厚度能够基本保持均匀主要受到其生长机制的影响。微弧氧化初期形成的阳极氧化膜在电压持续上升的过程中被击穿,击穿发生于其薄弱部位。随后内部熔融的氧化物和气体逸出表面形成微孔,熔融氧化物在微孔附近凝固并堆积,氧化膜得以增厚。由于击穿总是发生于膜层的薄弱位置,若某些位置厚度不均匀,则相对较薄的位置被击穿而增厚,总体上,膜层的厚度呈现均匀递增的特点[5,7,22]。

图6 基态 2A12 铝合金动电位极化曲线Fig.6 Potentiodynamic polarization curve of the 2A12 aluminium alloy

2)微弧氧化膜表面和横截面存在微孔结构,尺寸约为0.5~10.0 μm。与膜层内部相比,其表面微孔面密度明显减少,主要原因在于膜层表面的冷却条件较为优越,某些位置外层氧化物优先凝固,阻碍内部熔融氧化物和气体的逸出。另外,某些位置内部熔融氧化物和气体向外喷射并在表层堆积凝固,封堵膜层表面的微孔。这些原因最终导致表面微孔数量的骤减。内部熔融氧化物和气体的运动不是朝着单一方向,故内部微孔表现出明显的取向差异。

图7 微弧氧化处理后2A12铝合金动电位极化曲线Fig.7 Potentiodynamic polarization curve of the 2A12 aluminium alloy after MAO

表2 微弧氧化处理前后2A12铝合金腐蚀行为的主要参数Table 2 Main parameters involved in the corrosion evaluation of the 2A12 aluminium alloy and the alloy after MAO

3)微弧氧化层表面可观察到呈圆环状的类似“火山堆积”的形貌特征,以及附着在表面的氧化物。“火山堆积”形貌是微孔位置反复被击穿,内部熔融氧化物不断从微孔喷出并凝固而造成。表面附着的氧化物也是内部熔融氧化物逸出并与电解液接触而凝固所造成。

4)微弧氧化表面一些微孔周围可观察到明显的裂纹,其宽度约为0.2 μm。由于膜层不是单一成分,各组成相具有不同的热膨胀系数,在温度变化的情况下,产生明显的热应力。另外,微弧氧化过程中发生相变(部分非晶相转变为γ-Al2O3相,部分γ-Al2O3相转变为α-Al2O3相),同样也导致膜层内部热应力的产生。裂纹的形成是膜层内部温度变化过程中产生的热应力的结果。显而易见,微孔处是应力集中的区域,故裂纹必然穿过表面和内部的微孔结构。

5)2A12铝合金微弧氧化处理后,其氧化膜某些位置可以观察到纳米多孔结构,区别于铸态铝合金的致密结构。这种特殊的形貌特征可以由粉末冶金2A12铝合金的微观结构来解释。粉末冶金制备的2A12铝合金具有与铸态铝合金不同的特征,即存在孔隙结构,这是由于粉末冶金工艺制备的2A12铝合金的原料是合金粉末,在压制成形和烧结的过程中不能完全达到类似铸态铝合金的致密度,其中存在一定的孔隙结构。在微弧氧化过程中,局部高温高压使初期生成的阳极氧化膜熔融,在其凝固的过程中,原孔隙结构中的少量气体使膜层局部产生区别于铸态铝合金的纳米多孔的结构。

3.2 2A12铝合金改性层相组成及在深度方向上的分布

微弧氧化表面改性处理后,2A12铝合金改性层主要成分为非晶结构、γ-Al2O3以及α-Al2O3。在靠近改性层的表面,α-Al2O3呈纳米细晶,晶粒尺寸约为 5~10 nm。随着深度的增加,α-Al2O3晶粒和棒状的γ-Al2O3晶粒也随着深度增加略有长大。造成α-Al2O3和γ-Al2O3晶粒尺寸沿深度方向变化的主要原因是改性层内部与外层的冷却条件不同。在微弧氧化处理过程中,膜层反复被击穿产生极高温度,使初生的非晶态氧化铝部分转化为γ-Al2O3相,以及部分γ-Al2O3相转化为α-Al2O3相。由于改性层表面与电解液直接接触,过冷度较膜层内部明显增大,其冷却条件比膜层内部更为优越,故膜层外部的温度比膜层内部温度更低。改性层外部初生的α-Al2O3和γ-Al2O3在相对较低的温度条件下,其晶粒的生长受到限制,故膜层外部可以观察到纳米尺寸的α-Al2O3晶粒,以及尺寸较小的棒状γ-Al2O3晶粒,而膜层内部α-Al2O3和γ-Al2O3晶粒尺寸明显增大。

3.3 基态2A12铝合金的腐蚀行为

在基态2A12铝合金的动电位极化曲线中,当电位由约-0.74 V(SCE)增加到-0.70 V(SCE)时,电流密度从趋近于0的极小值迅速增加到1.0 mA·cm-2,说明合金发生明显的腐蚀破坏。区别于铸态铝合金,粉末冶金制备的2A12铝合金耐蚀性受到其孔隙结构的制约,当电极电位升高到材料自腐蚀电位以上时,电极表面阳极反应的过电位显著增大,而阴极反应过电位逐渐减小,阳极反应占主导,阴极反应被严重抑制,在持续增加的过电位以及合金内部孔隙结构的共同影响下,阳极电流密度在短时间内显著上升,短时间内材料腐蚀严重。

3.4 微弧氧化处理对2A12铝合金腐蚀行为的影响

微弧氧化对2A12铝合金改性处理后,其自腐蚀电位降低0.05 V。而自腐蚀电流密度也由约782.40±2.38 nA·cm-2降低到 30.96±0.74 nA·cm-2。根据Evans图(图8),基态2A12铝合金在腐蚀环境下的自腐蚀电位可以看作是合金表面阳极反应(铝溶解)和阴极反应(吸氧反应)电流密度到达相等时的电位值E′corr,此时的阳极反应和阴极反应的电流密度即为当前腐蚀环境下2A12铝合金的自腐蚀电流密度。图中Ea和Ec分别为阳极反应与阴极反应的平衡电极电位。微弧氧化处理之后,2A12铝合金表面生成致密的氧化膜。在腐蚀环境下,这层绝缘的氧化膜与未进行改性处理的合金表面相比,具有较大电阻,故Evans图中代表阳极反应和阴极反应动力学的直线,其斜率明显增大。改性层的存在极大程度地抑制电极表面阳极反应和阴极反应的进行,使反应的速率显著降低,即阳极反应动力学和阴极反应动力学的改变使电极反应混合电位(合金自腐蚀电位)分别向相反的方向偏移。在这种情况下,电极反应的混合电位(自腐蚀电位)有可能出现不升高反而降低的情况,如图8中E′corr。但实际上,自腐蚀电流密度明显下降,如图8 中i′corr,表现为腐蚀速率显著降低,耐蚀性明显提高。

图8 基于Evans图对表面改性后2A12铝合金的腐蚀性能分析Fig.8 Analysis on the corrosion performance of the surface modified 2A12 aluminium alloy based on Evans Diagram

4 结论

1)采用微弧氧化技术对2A12铝合金进行表面改性后,合金表面生成厚度约为80 μm的氧化膜,氧化膜表面和内部具有微孔结构,尺寸约为0.5~10.0 μm。氧化膜可以观察到纳米多孔结构,孔隙尺寸小于200 nm。

2)2A12铝合金改性层主要成分为α-Al2O3、γ-Al2O3及非晶结构,且 α-Al2O3、γ-Al2O3晶粒尺寸随改性层深度增加而增大。

3)基态2A12铝合金在室温3.5%NaCl溶液中的自腐蚀电位为-0.74±0.004 V(SCE),自腐蚀电流密度为 782.40±2.38 nA·cm-2,在动电位极化曲线阳极极化的区域,出现明显的电流密度上升,短时间内电流密度明显增加。

4)采用微弧氧化对2A12铝合金表面改性处理之后,其自腐蚀电位降低0.05 V,自腐蚀电流密度由782.40±2.38 nA·cm-2降低到 30.96±0.7 nA·cm-2。合金表面阳极反应与阴极反应均受到抑制,电极反应的自腐蚀电流密度明显减小,其耐蚀性显著提高。