基于晶格储存能的航空铝合金腐蚀行为研究

张童,吕由,张欣欣*

(华中科技大学 化学与化工学院,武汉 430074)

0 引言

由于AA2024铝合金具有较高的比强度和损伤容限,一直作为结构材料广泛应用于航空业。然而,AA2024铝合金在服役条件下极易发生局部腐蚀,尤其是晶间腐蚀[1]。晶间腐蚀可能引起应力腐蚀开裂,给合金的服役带来巨大的安全隐患。为了提高航空安全,高强度铝合金的晶间腐蚀机理引起学术界的广泛关注[2-8]。

传统研究将高强度铝合金的晶间腐蚀归因于晶界处的成分非均匀性[5, 8],主要包括:贫溶质机制形成的无析出区;在晶界处析出的阳极第二相;在晶界偏聚的阳极合金元素。前期研究表明,在AA2024 铝合金中,富 Cu 的 θ′(Al2Cu)相在晶界的析出导致其周边贫Cu区域的形成。该区域相对于富Cu晶界和铝基体表现为阳极,其构成的电偶对可导致AA2024铝合金发生晶间腐蚀[3]。此外,当S相(Al2CuMg)优先在晶界处析出时,由于其相对于邻近铝基体为阳极,S相将优先溶解,从而导致晶间腐蚀的萌生[9-10]。

近期研究表明,当晶界区成分不存在显著差异时,在腐蚀环境中仍易发生选择性溶解,导致晶间腐蚀[3,11-12]。在AA2024铝合金中,仅15%的晶界上存在第二相析出物,且在这些晶界及其周边没有出现明显的元素偏聚或无析出区。然而,腐蚀结果显示有一半以上的晶界会发生选择性溶解[11]。这说明,相对于晶界沉淀而言,结构因素(晶界取向差、晶格储存能等)在晶间腐蚀的发展中同样起着重要作用。高强度铝合金中晶界取向差对晶间腐蚀的影响已有研究[4,12-15]。结果表明,由于沉淀相倾向于在大角度晶界优先析出,晶间腐蚀会选择性地发生在取向差较大的晶界[12,15]。另有研究发现,在腐蚀环境中,晶间腐蚀敏感性与晶界取向差的相关程度受到Cl-浓度的显著影响[14]。而基于重合点阵(CSL)模型的研究表明,AA2024合金中Sigma-7晶界相对于其他晶界呈现出更高的耐晶间腐蚀性[6]。

近年来,作为铝合金局部腐蚀敏感性的有效指标,晶格储存能(即合金内位错密度)引起学术界的广泛关注[2,5,16-18]。为了提高对航空铝合金晶间腐蚀机理的理解,本研究采用扫描电子显微镜、透射电子显微镜和电子背散射衍射仪等设备,对AA2024铝合金局部腐蚀特征进行表征,研究晶格储存能的分布和晶间腐蚀发展路径的相关性。

1 试验方案

试验材料AA2024铝合金为厚度为1.2 mm的冷轧薄板,具体成分见表1。在冷轧板材中取尺寸为15 mm×20 mm的合金试样,采用SiC砂纸将试样依次研磨至4000粒度,再依次使用3、1 μm的金刚石膏进行抛光。抛光完成后,采用丙酮对试样进行超声清洗,并在冷空气流中干燥。

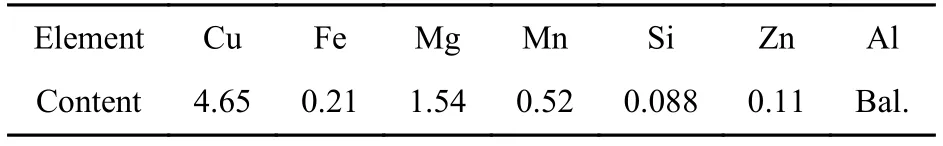

表1 AA2024 铝合金的化学成分(质量分数 /%)Table 1 Chemical composition of AA2024-T3 alloy (mass fraction /%)

在环境温度下,将样品置于3.5%NaCl(H2O2)(质量分数,下同)溶液进行30 min的腐蚀浸泡测试。采用超显微切片技术得到局部腐蚀部位的横截面试样和薄膜样品(<15 nm),分别用于扫描电子显微镜和透射电子显微镜观察。在-30 ℃下,用700 mL甲醇+300 mL硝酸的混合液进行双喷射电解抛光,制备TEM样品。使用辉光放电光谱仪对试样进行处理,得到无应力表面,用于电子背散射衍射表征。

2 试验结果

2.1 断口组织结构表征

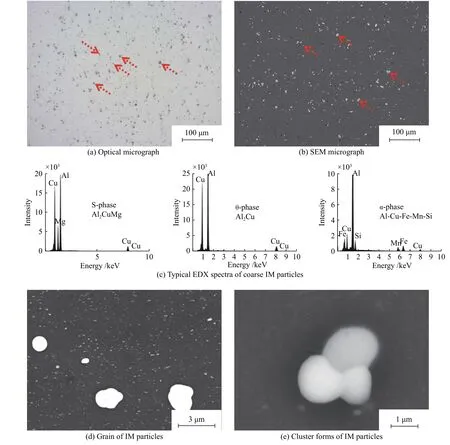

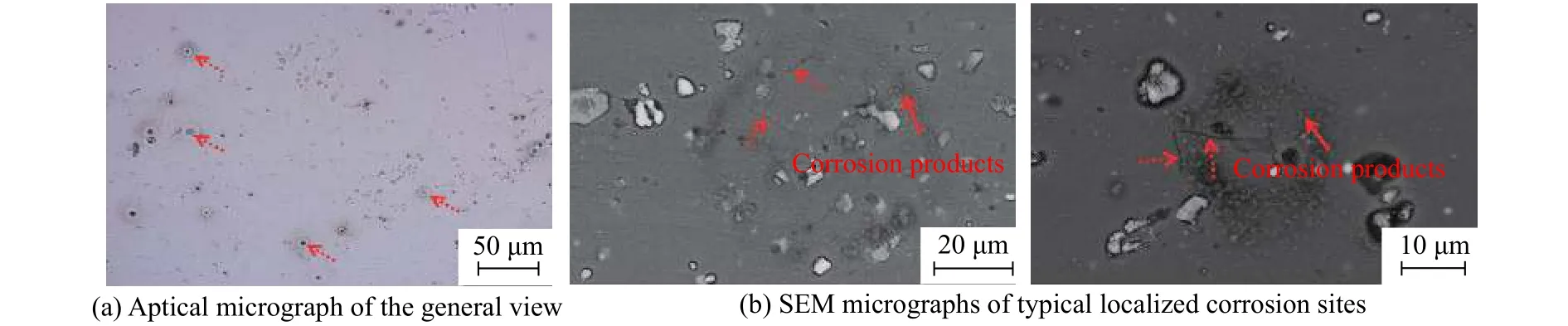

图1a为AA2024-T3铝合金金相试样抛光后的光学显微照片。微米级粒子(以红色虚线箭头标记)为均匀分布在合金表面的粗大金属间化合物(IM)颗粒。在AA2024-T3合金的背散射电子SEM显微照片中也观察到了IM颗粒(图1b),并运用EDX分析IM颗粒的化学成分。在对AA2024-T3铝合金中超过100个IM颗粒的化学成分进行分析后,可根据EDX结果将其分为3类:富Al、Cu、Mg的 S相 IM颗粒,仅富 Al、Cu的 θ相 IM颗粒,富含 Al、Cu、Fe、Mn、Si的 α相 IM颗粒(图1c)。细致观察发现,合金表面的IM颗粒既能单独存在(图1d),也可以团簇形式存在(图1e)。

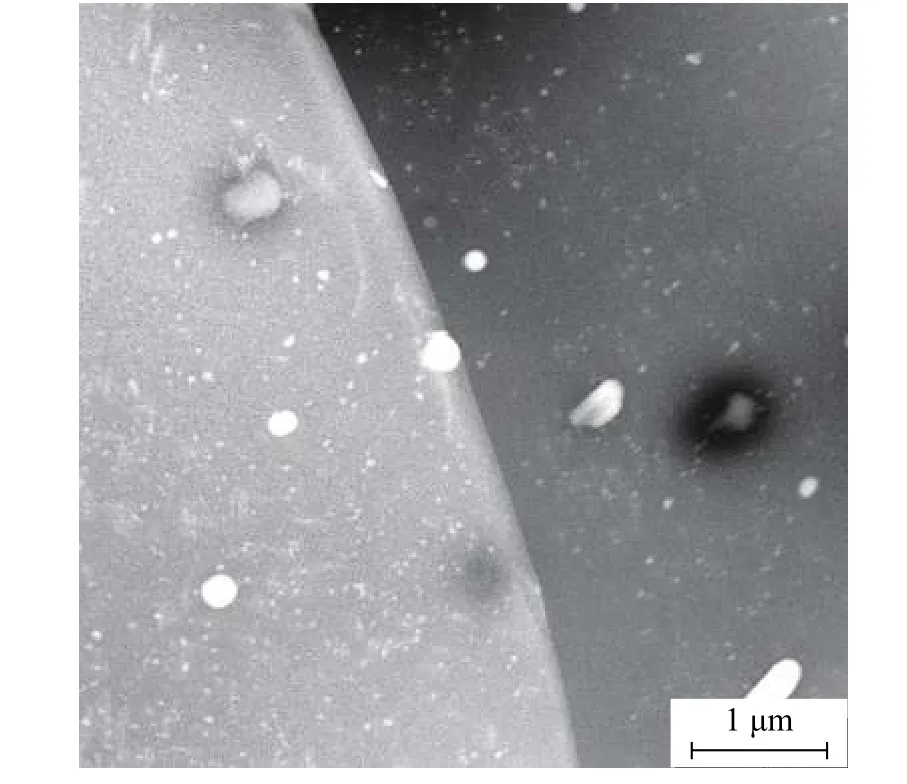

图2为AA2024-T3铝合金的高角度环形暗场(HAADF)显微图像。晶粒内部和晶界上相对明亮的球状或棒状区域为α-弥散相,与合金基体相比,其重元素含量更高,包括Fe、Mn、Cu、Si等。不同于广泛分布的弥散相,合金晶界处并未出现沉淀相。通过对30多个晶界进行观察后,发现AA2024-T3合金中仅约20%的晶界存在沉淀相。这一现象与制造过程中合金未进行人工时效处理密切相关。

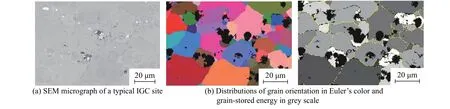

研究AA2024-T3合金的晶体结构。图3a是经GDOES处理后的合金表面SEM显微照片。不同晶粒之间的取向衬度十分明显,表明合金中存在大小为几十μm的细小等轴晶粒。虚线箭头所标记的微米级IM颗粒均匀地分布在合金表面,与图1一致。

对GDOES处理后的AA2024-T3合金表面进行EBSD分析(步长为0.4 μm),成功识别了合金表面90%以上的区域。图3b是欧拉颜色标识的晶体取向分布图,可以看到,AA2024-T合金表面存在晶粒尺寸为4.5~70.0 μm的近等轴晶粒。

2.2 晶格储存能计算

根据晶粒取向分布,可通过图4所示流程图计算相应的晶格储存能的分布。

晶粒内小角度晶界密度反映了该晶粒的位错密度。当取向差度数超过一个选定的阈值(在本次研究中是 1°)时,可采用式(1)所示的 Read-Shockley方程计算晶粒内小角度晶界的储存能:

图1 AA2024-T3 铝合金金相组织形貌Fig.1 Microstructure of AA2024-T3 aluminum alloy

其中:θ是晶界取向差,γ0和A均为常数。因此,通过小角度晶界的取向差可确定其储存能,进而计算出单个晶粒内所有小角度晶界能量之和的平均值,即为其晶格储存能。根据不同晶粒的储存能大小,可获得区域晶格储存能的分布情况,并以灰度图的形式呈现,其中:晶格储存能/位错密度相对较高的晶粒较亮,而晶格储存能/位错密度相对较低的晶粒较暗。基于上述表示方式,可得到图3b所示区域的晶粒储存能分布(图3c)。显然,晶格储存能在该区域的分布是不均匀的。

2.3 局部腐蚀特征分析

在对AA2024-T3合金的组织结构特征进行表征后,为了评估其晶间腐蚀敏感性,将其置于3.5%NaCl(H2O2)溶液中进行腐蚀测试。

图5a为浸泡30 min后的合金表面光学显微照片。与图1a相比,浸泡试验后的合金表面上观察到具有明显环形特征的局部腐蚀点。图5b是对这些具有环形特征腐蚀点的高倍SEM显微照片。可以看出,这些环形特征是由浸泡过程中产生的腐蚀产物堆积而成。除了腐蚀产物,还能观察到深色狭长的被腐蚀晶界[1]。这些结果表明AA2024-T3合金易发生晶间腐蚀。

图6a为AA2024-T3合金中局部腐蚀位置的横截面图。图中可见被腐蚀的晶界。在横截面上并没有观察到被腐蚀的IM颗粒,表明IM颗粒对AA2024-T3合金中晶间腐蚀的萌生与发展影响有限。图6b~图6d分别为图6a中区域1~3的高倍SEM照片。观察图6b可发现,被腐蚀的晶界活性尖端仅存在着少量沉淀相,这说明晶界沉淀相的存在并不是AA2024-T3合金中出现晶间腐蚀的必要条件。

图2 AA2024-T3 铝合金的高角度环形暗场 (HAADF)显微图像Fig.2 A HAADF micrograph of a typical grain boundary in AA2024-T3 alloy

结合SEM和EBSD进一步研究AA2024-T3合金的晶格储存能分布与晶间腐蚀发展的关系。图7a为合金表面局部腐蚀部位的SEM照片,图7b为相应的欧拉颜色标识的晶体取向图。合金表面被腐蚀晶界的局部化分布表明不同晶界具有不同的腐蚀敏感性。在EBSD重建图中,用黑色表示因电子衍射强度较低而无法识别的合金表面孔洞区域。

与图7a对应的晶格储存能分布图(图7b)表明:在局部腐蚀区域晶格储存能分布的非均匀性,并用黄线标出大角度晶界。将晶格储存能分布图(图7b)与对应SEM照片(图7a)进行比较,可以看出,具有高晶格储存能的晶粒周围晶界优先被腐蚀,成功关联AA2024-T3合金中晶格储存能与晶间腐蚀敏感性。

图3 AA2024-T3 合金的晶体结构图Fig.3 Crystal structure of AA2024-T3 alloy

图4 晶格储存能分布算法流程图Fig.4 Calculation process of grain-stored energy distribution

图5 浸泡后 AA2024-T3 铝合金金相组织形貌Fig.5 Microstructure of AA2024-T3 aluminum alloy after immersion

图6 AA2024-T3 合金中局部腐蚀截面微观形貌Fig.6 Microstructure of local corrosion section in AA2024-T3 alloy

图7 AA2024-T3 合金表面腐蚀的微观形貌Fig.7 Surface corrosion morphology of AA2024-T3 alloy

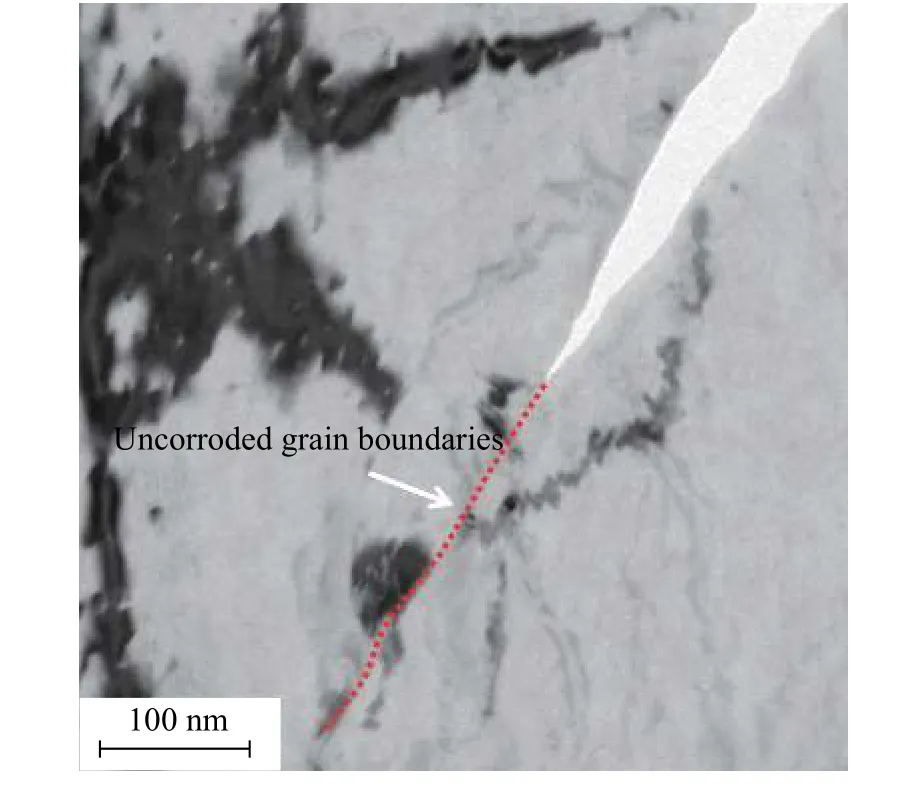

图8为晶间腐蚀尖端的TEM显微照片,其中包含晶界的2个部分,即腐蚀活性端和腐蚀活性端前的完整晶界。显然,在晶界处并没有出现沉淀,这与图6的结论一致,晶界沉淀相的存在并不是AA2024-T3合金中出现晶间腐蚀的必要条件。

3 分析与讨论

在AA2024-T3铝合金中,约80%的晶界未出现沉淀相(图2),但其在浸泡试验中却仍发生明显的晶间腐蚀(IGC)(图6、图8);因此,与传统理论不同,在AA2024-T3合金中,晶界沉淀相的存在并不是IGC发展的必要条件。此外,在IGC区域没有发现被浸蚀的IM颗粒,这说明IM颗粒对IGC的发展影响是有限的(图5、图6)。这些结果均表明,即使晶界区域不存在明显的成分差异,IGC仍可能发生;因此,在AA2024-T3铝合金中,相对于成分差异因素而言,晶格储存能对晶间腐蚀过程的影响更显著(图7)。

晶格储存能的非均匀分布与合金的制备过程密切相关。T3热处理通常包括固溶处理、冷加工和自然时效。在冷加工过程中,位错的产生与晶粒取向密切相关,这是因为晶粒内滑移体系的数量在很大程度上取决于晶粒取向和加工方向之间的取向关系[17,19]。晶粒中的可移动滑移体系越多,其内部形成的位错密度相对越高,所以冷加工易导致晶粒内位错密度的非均匀分布(图3)。

图8 AA2024-T3 合金中被腐蚀晶界尖端 TEM 显微图Fig.8 A typical bright field TEM micrograph of an attacked grain boundary in AA2024-T3 alloy

AA2024-T3合金的晶格储存能与晶间腐蚀的关系如图7所示,即储能高的晶粒周围的晶界具有较高的IGC敏感性,这与先前的研究结果一致[1,5,11-12,20]。晶格储存能对晶间腐蚀敏感性的影响可主要归结为以下2个方面:

1)随着晶体缺陷密度的增加,晶粒在热力学上变得更加不稳定,从而导致其更高的腐蚀敏感性[19,21-22]。先前有研究表明,在AA2024铝合金中,晶粒间的位错密度差大约可产生20 mV的电化学电势差[23],促使IGC的发生。

2)高晶格储存能意味着高位错密度。由于位错是晶粒内重要的扩散通道[20],故高晶格储存能不仅有利于合金元素在晶界的偏聚[24],同时也会促进Cl-等侵蚀性离子的扩散[20,22],从而导致其更高的IGC敏感性,最终诱发晶间腐蚀。

4 结论

1)在AA2024-T3合金中,晶界沉淀和粗大IM颗粒不是晶间腐蚀发生的必要条件。

2)AA2024-T3铝合金的晶界腐蚀倾向于发生在具有更高晶格储存能的晶粒周围,即高储能晶粒周围的晶界具有更高的腐蚀敏感性。

3)相对于晶界沉淀,晶格储存能在AA2024-T3合金的晶间腐蚀发展过程中有着更显著的影响作用。