柴油发电机主轴承螺栓断裂分析

姜 君, 赵登川, 朱吉印, 季昕阳, 吴国清

(1. 中国原子能科学院,北京 102413;2. 北京航空航天大学 材料科学与工程学院,北京 100191;3. 临沂高新区双航材料科技有限公司,山东 临沂 276000)

0 引言

螺栓作为一种基础性机械连接件,广泛应用于各个领域的机械产品与装备中,承担着极其重要的紧固连接作用,因此螺栓的失效往往会带来非常严重的后果[1-3]。

特种设备专用的2台应急供电柴油发电机组在定期启动检查及保养时,发现柴油发电机组主轴承12根紧固螺栓中部分断裂(1台断裂8根、1台断裂4根),且断裂螺栓所处位置随机。经查,该柴油发电机组作为一种应急备用电源,在厂房内已安装并服役 12 a,柴油机功率为 281 kW、转速为1500 r/min,每月进行1次空载启动检查,运行时间为 20 min,累计运行时长约 48 h。断裂螺栓的材质为18Cr2Ni4WA,属高强度结构钢,具有优良的强韧性、低温冲击性能,一般用于截面较大、载荷较高且缺口敏感性低的重要零部件[4-5]。上述材质螺栓在如此短的工作时长内发生断裂是不寻常的。在螺栓的断裂失效中,由于材质或加工缺陷导致其失效的现象较为常见,且断口形貌最能反应螺栓断裂模式与性质[6];因此,对断裂螺栓组分、力学性能及断裂面进行观察、分析是十分必要的。

本研究对断裂螺栓残件的化学成分、抗拉强度、硬度等进行检测,并对其断口宏观、微观形貌特征进行观察、分析,确定该紧固螺栓断裂的性质及原因。

1 试验方法与结果

随机选取2根断裂螺栓(图1)进行失效分析,检测试样编号为1、2。2根螺栓均断裂于螺纹前端部。

1.1 成分分析

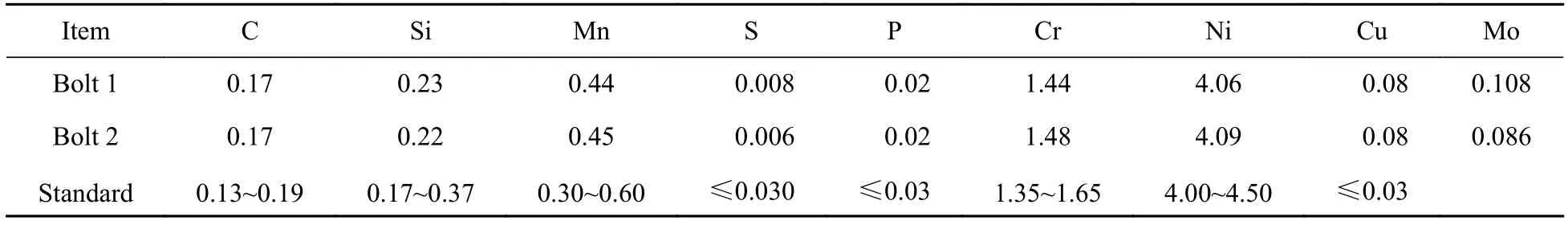

在2根断裂螺栓上分别取检测试样,使用GNR S3电火花直读光谱仪进行成分检测,结果见表1。由此可以看出:2根断裂螺栓的化学成分一致性较好;与标准值对比,除Cu元素含量高出标准值外,其余元素的含量均满足标准要求。

图1 断裂螺栓宏观形貌Fig.1 Macro morphology of fractured bolts

表1 断裂螺栓化学成分(质量分数/%)Table 1 Chemical composition of fractured bolts (mass fraction/%)

1.2 力学性能分析

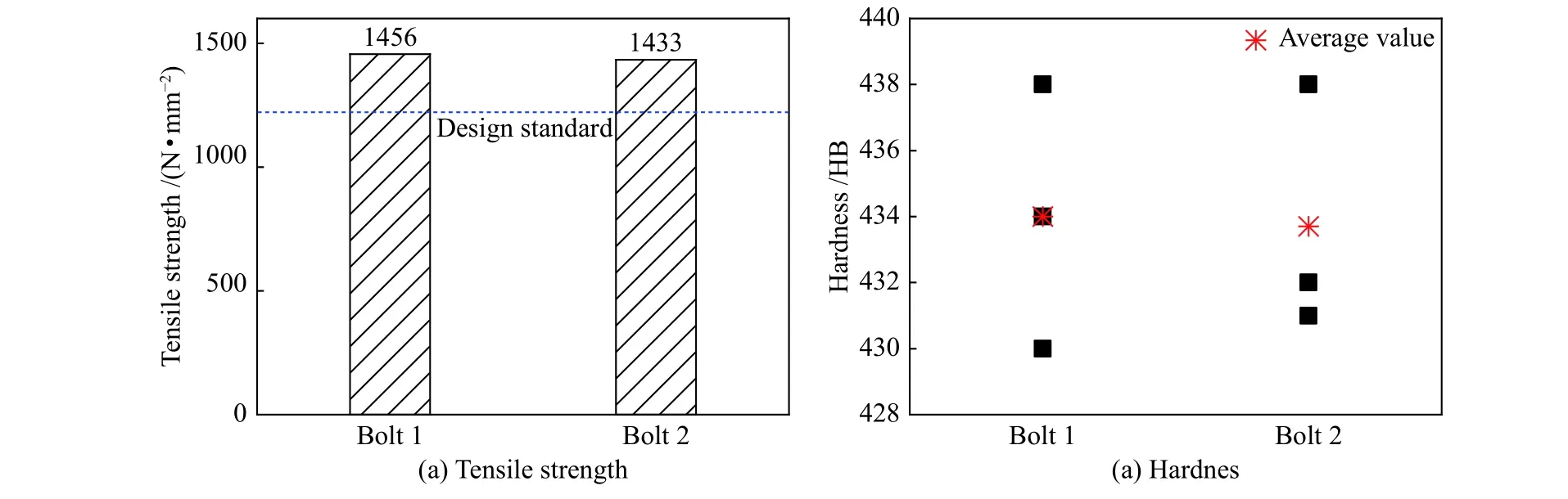

对2根断裂螺栓的室温抗拉强度和硬度进行检测,结果如图2所示。2根螺栓的抗拉强度分别为 1456、1433 N/mm2,远高于设计要求(≥1220 N/mm2)。两者硬度分布范围为 HB 430~440,且两螺栓批次间一致性较好,平均硬度分别为HB 434.0、433.7,均高于计标准(HB 365~413)。

1.3 断口分析

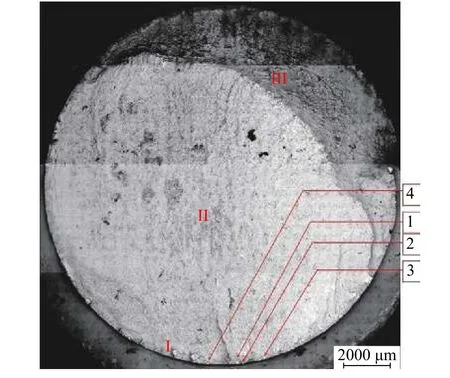

为精准定位螺栓断裂原因,采用PHENOM PROX型扫描电子显微镜对螺栓断口形貌进行观察与分析,获得断口宏观形貌特征(图3)。可以看出,该断口形貌与常规光滑疲劳试样的断口相似,为典型的疲劳断裂断口。断面主要由3个典型区域组成:疲劳裂纹源区(Ⅰ)、裂纹扩展区(Ⅱ)以及瞬断区(Ⅲ)。其中,疲劳裂纹源区内有数个可见的典型疲劳裂纹源,并且主要集中在试样表面(图3中红色箭头所指区域),所占面积较小;裂纹扩展区断面平坦,占整个疲劳断口的绝大部分;瞬断区断口形貌与常规静载断裂的断口形貌极为相似,是裂纹最后失稳快速扩展所形成的断口区域,断面相对粗糙。

图2 断裂螺栓的力学性能Fig.2 Mechanical properties of fractured bolts

图3 螺栓断口宏观形貌Fig.3 Macro morphology of the bolt fracture

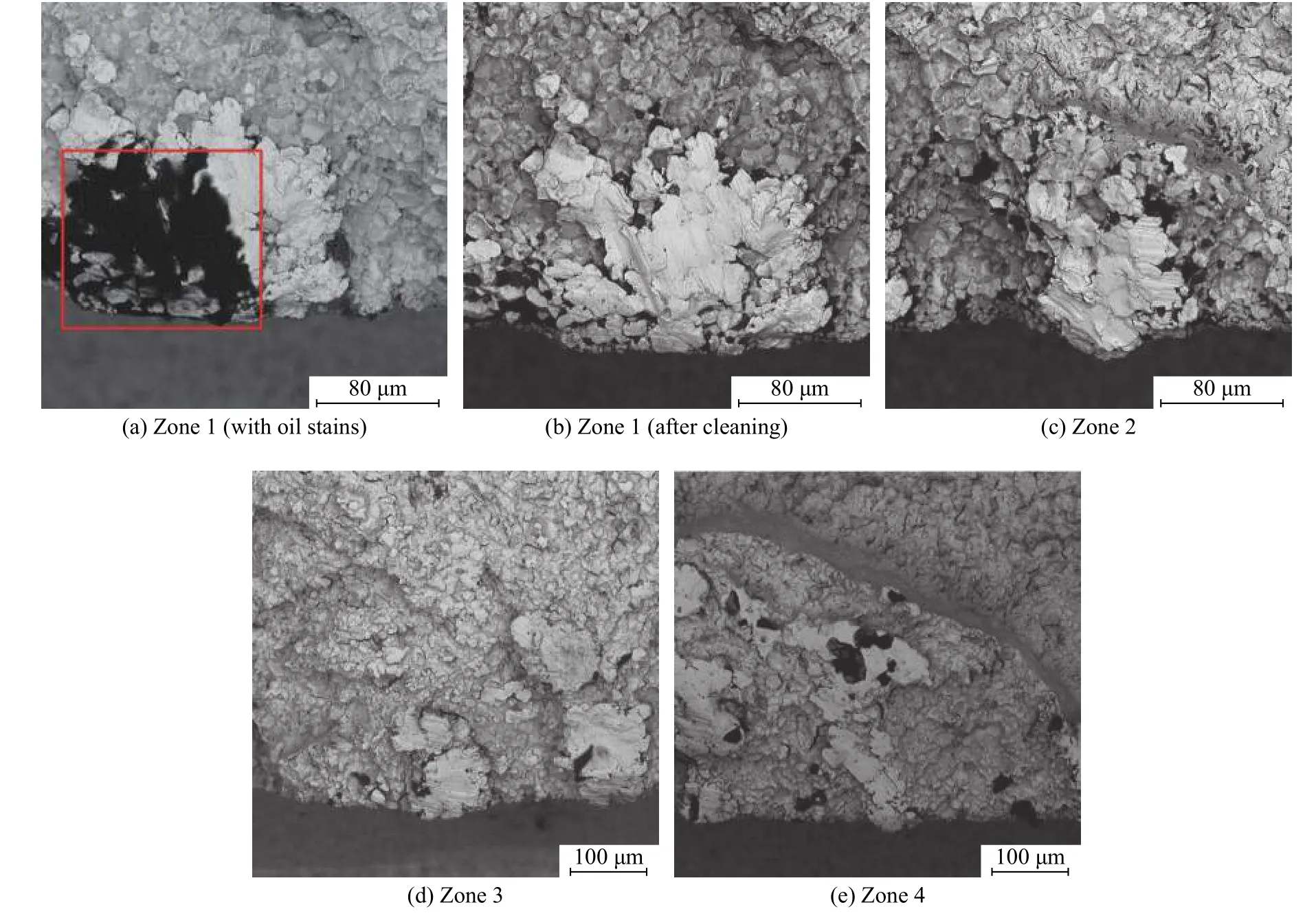

进一步分析图3所标区域的疲劳裂纹源细节,发现部分裂纹源处存在黑色物质(图4a),疑为油污污染痕迹。对试样进行二次丙酮浸泡并辅以强力毛刷刷洗后重新观察,原裂纹源处的黑色物质得以基本去除,呈现出光亮的疲劳裂纹源特征(图4b),说明在螺栓断裂后,出现部分油污渗入断面裂纹现象。另外,裂纹源区离螺栓表面较近,具有明显的反复挤压、摩擦痕迹。类似的典型疲劳裂纹源还有数处,见图4c~图4e(分别对应图3中的2~4号区域),对比分析发现,裂纹源区颜色较浅,断面相对平坦,具有明显的放射状花纹,且大小不一。

2 分析与讨论

断裂螺栓的化学成分除Cu元素超标外,其余均满足设计标准要求,表明其断裂与材质无直接关系。由螺栓断口形貌观察分析结果可知,断口处未见明显的塑性变形,存在多个萌生于样品表面的疲劳裂纹源,且裂纹源附近存在明显的反复挤压、摩擦痕迹,以及裂纹扩展区面积占比大。基于以上断口特征和参考微动疲劳判断原则[6-7],可认定该螺栓断裂是由于微动疲劳所致。在各种装备系统中,只要接触件之间作微幅相对运动,就会出现微动损伤,如果接触件同时受到交变载荷的作用,就会出现微动疲劳问题[8-9]。有研究表明,微动作用会导致连接件表面产生多种形式的损伤,例如凹坑、划痕、氧化物、碎屑、表面塑性变形以及表面开裂等,与无微动时相比,在微动条件下,只需要很小的循环次数,即可导致裂纹在微动损伤处产生,从而大幅降低连接件的使用寿命[10];因此,本研究中的螺栓会在如此短的工作时长内发生断裂。

图4 螺栓断口疲劳裂纹源区微观形貌Fig.4 Micro morphology of fatigue crack source for the bolt fracture

另外,从断裂螺栓的力学性能分析看,其抗拉强度高出设计要求值约18%,硬度值已超出设计要求范围上限约5%,如此高的强度和硬度意味着对氢脆和应力腐蚀的敏感性增强[11-12]。对实际螺栓而言,由于螺纹本身属于应力集中的区域,如此高的强度和硬度更容易使微动裂纹扩展,而发生疲劳断裂。

3 结论

1)螺栓断口处存在数处大小不一的疲劳裂纹源特征,且裂纹扩展区较大,表现出微动疲劳断裂特征,其断裂原因应为使用过程中的微动疲劳所致。

2)螺栓化学成分满足设计标准,抗拉强度高于设计要求,疲劳断裂虽与材质无直接关系,但硬度超出设计范围,对螺栓的疲劳性能有不利的影响。