基于TOX工艺的打印机钣金件自动铆压机设计

郭磊

(江西水利职业学院机电工程系,南昌330013)

0 引 言

铆接因其可靠性高、适用复杂结构件的连接、适应各种不同材质的构件之间的连接等优点,常被作为一种固定连接方式,广泛运用于航空、汽车、家电等领域[1]。

拉铆作为有铆钉铆接技术一种,利用拉铆枪与拉铆钉把两个或两个以上的零件或结构件连接作为一个整体。一般工序过程为:定孔位→制孔→放铆钉→铆接[2]。经过拉铆连接后的结构件存在连接强度不高、工艺消耗大,且生产劳动强度大、生产效率低、噪声大、劳动条件差不宜实现自动化生产等缺点。随着人力成本上升与工业自动化装备的普及,该工艺已经不能适用当前工业大批量生产需求。

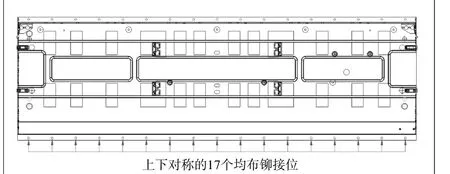

针对拉铆工艺存在问题,并根据打印机板件铆接工艺要求,基于TOX工艺设计了一套自动铆压装置,包含伺服供料系统、TOX铆接系统。解决现拉铆工艺过程复杂,结构强度不高,铆钉增加结构件质量等问题的同时实现铆压过程自动化降低了劳动强度,提高了生产效率,如图1所示。

图1 打印机钣金件工艺要求

1 TOX无铆钉铆接技术

随着现代工业生产对工艺简洁化以降低生产成本要求、对产品轻量化以达到降低消耗节能环保要求,一种新型铆接方式TOX无铆钉铆接以其连接可靠性高、不损伤工件表面、应用范围广适用不同材质、连接费用低等优势正逐步代替传统铆接方式[3]。

1.1 TOX铆接过程中变形机理

TOX模具在气液增压缸的一个气液增力的冲压过程中,依据钣金件本身材料的挤压塑性变形,而使两个钣金件在挤压处形成一个相互镶嵌的圆形连接点。根据图2所示,具体铆接过程又可分为初压入、挤压(如图2(a)),形成上部轮廓、充满环型空间、凸模侧的板件材料向侧面移动(如图2(b))、连接成型(如图2(c))等过程[4]。

1.2 气液增压缸工作原理

气液增压缸是将一油缸与一增压气缸结合为一体产物,使用纯气压作为动力源,利用增压器大小活塞面积之比及帕斯卡定律而工作,将气压的低压提高数十倍,供油压压缸使用,使其达到液压缸的高力输出的动力输出装置[5]。

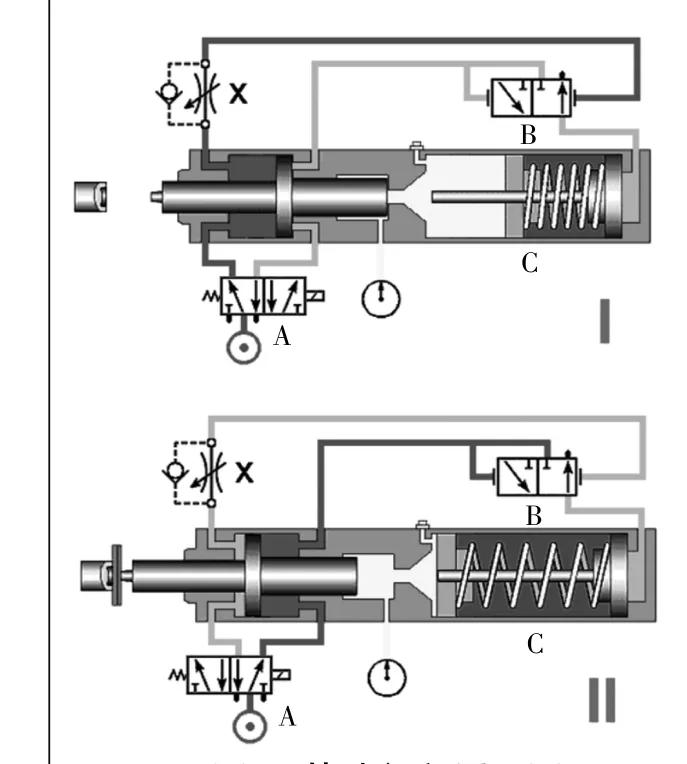

其具体工作过程如下:

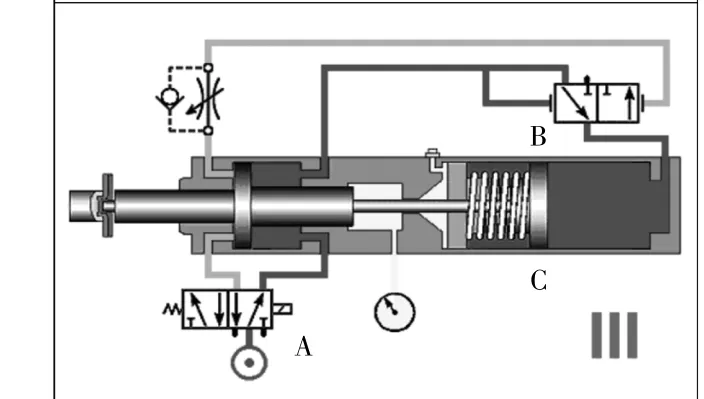

1)快进行程。本过程A点双电控电磁阀一端接通,气体在由前部的快进气缸驱动,使模具快速到位与工件接触,如图3所示。

2)力行程。本过程B点电磁阀接通,后部的增压缸进气将推动活塞运动,由于活塞面积存在差异,将气压的压力提高数十倍,此过程中完成冲压加工过程,如图4所示。

3)返回行程。本过程A 位双控电磁阀另外一端接通,前部快进气缸气动返程,后部增力缸也在弹簧作用下返程[6]。

2 TOX 自动铆压机结构设计

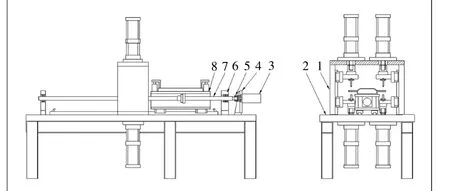

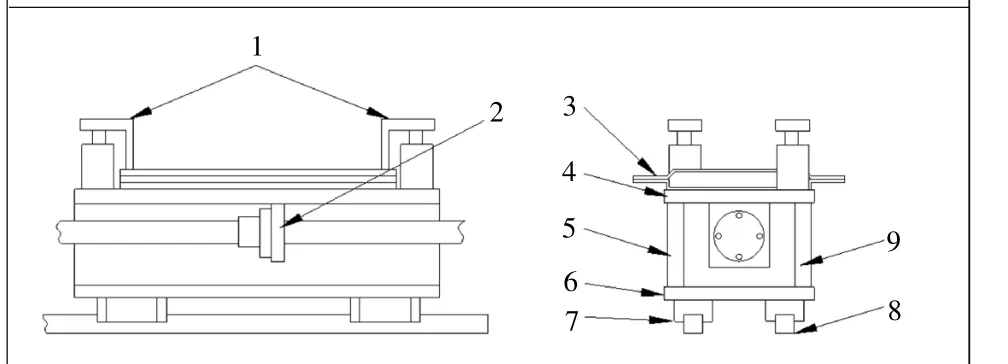

通过分析图1所示的打印机板件件铆接特点,可知铆接17个点位均匀分布在钣金件的左右两边,为了能够实现工件按照给定的距离进给需要设计一套送料平台;此外为了满足工艺双边的铆压点位能够在一次送料完成铆接,设计了一套龙门式铆压结构,该结构下两边分别布置一套TOX铆压结构,实现一次供料双边同步铆接。具体设计方案如图6所示,包含:龙门式铆压装置、机架、伺服电动机、电动机安装架、联轴器、轴承架、滚珠丝杆、送料平台组成[7]。

图3 快速行程原理图

图4 力行程原理图

2.1 板金件送料平台设计

为便于打印机钣金件安装于卸料,利用钣金件原有的工艺孔作为基准应用定位销进行定位。钣金件安装到位后,两个安装在钣金件对角的回转夹紧气缸夹紧完成的对钣金件夹紧,确保在加工过程中钣金件的位置保持不变。

选用了一台伺服电动机与滚珠丝杆、法兰配合,驱动安装在导轨滑块机上的送料平台构作直线运动,从而实现钣金件安装定位后的17个铆接工艺点位的精确控制。

送料平台具体结构如图5与图6所示,安装在机架工作台面上的伺服电动机通过联轴器直接驱动滚珠丝杆回转,滚珠丝杆通过轴承(包含深沟球轴承与推力球轴承)安装在两端轴承座上;与滚珠丝杆配合的丝杆法兰通过丝杆连接块与工件安装板、左支撑板、底板、右支撑板构成的送料平台连接,与此同时送料平台的底板安装在直线导轨的滑块上;此结构布局下,伴随着滚珠丝杆的回转运动,丝杆法兰将带动送料平台在导轨的滑块上作精确的直线运动,从而实现将伺服电动机精确的回转运动转化为送料平台在导轨滑块上的精确的直线运动。

图5 总体方案图

图6 送料平台结构图

2.2 龙门式铆压机构结构设计

根据打印机钣金件铆接工艺要求,在两边分别有17个对称均布的铆接位置。为了工件一次进给完成双边17个位置的铆接,设计了一套龙门式铆压装置。该装置由两套对称布置的TOX铆接结构组成,实现了一次送料,双边铆接的同步进行,缩短铆接工艺时间。

单侧TOX铆接工艺如下,当送料平台运动到钣金件铆接位置,送料平台运动停止,PLC控制电磁阀动作,使得安装在钣金件下方的气液增压缸先行运动完成快进与增压的动作,使得凹模在钣金件下端就位,安装在钣金件上方的气液增压缸再进行运动完成快进与增压动作,保压一段时间后,上气液增压缸回退,下气液增压缸回退,TOX铆接工艺完成。

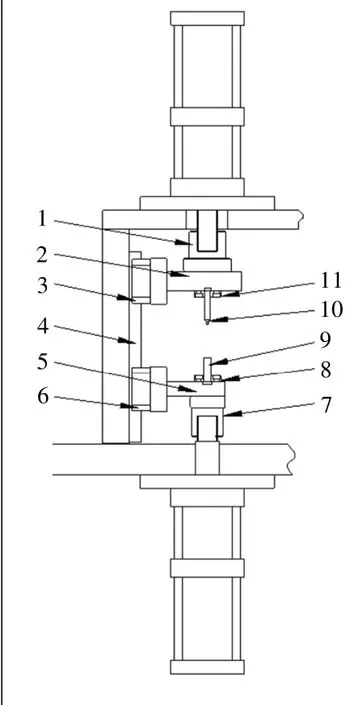

根据铆接工艺,具体TOX铆接机构设计如图7所示,上下两台气液增压缸分别安装在龙门平台与机架工作平台上,上下两台气液增压缸通过连接块1、7分别与T形块2、5相连接,凹模9与凸模10通过安装法兰8、11安装在T形块上,由于凹模与凸模在合模过程中都做直线运动,为了保证凹模与凸模在合模后的同轴度,提高铆接质量,T形块2、5同时与导轨4、滑块3与6相连接。

图7 龙门式铆压装置结构

3 控制系统设计

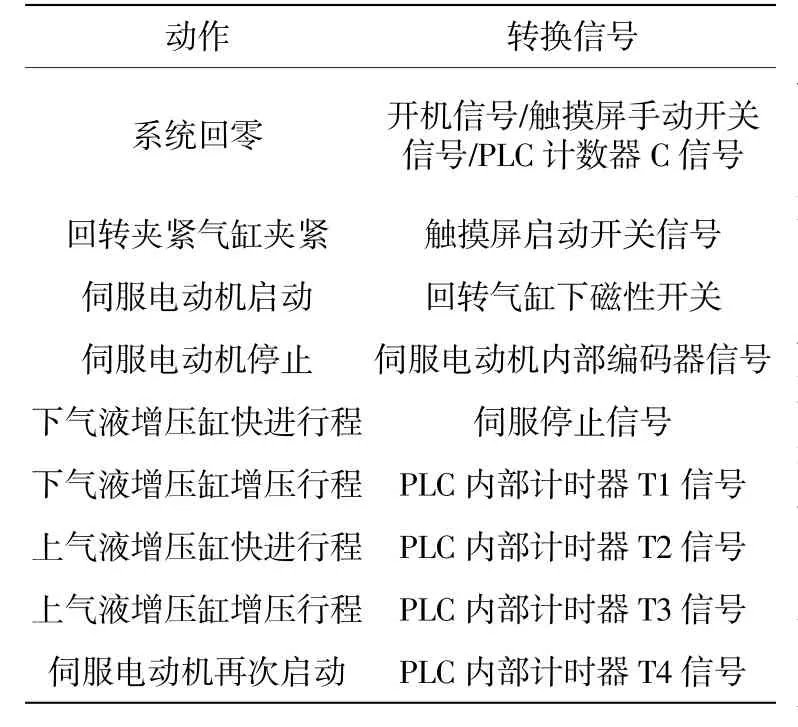

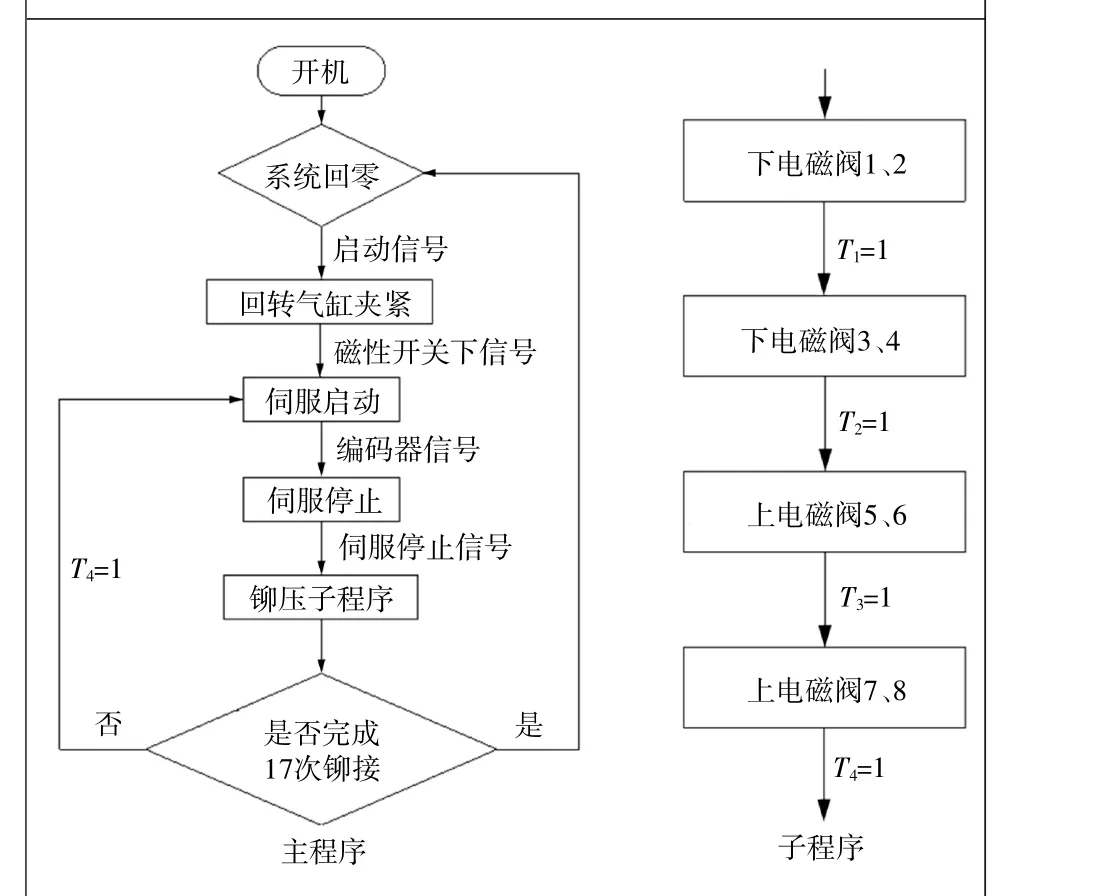

如表1所示,整个TOX自动铆压机工作过程为:开机或手动系统回零,人工将钣金件安装在送料平台之后启动设备,回转夹紧气缸夹紧安装在平台上的钣金件,伺服电动机启动,带动滚珠丝杆带动平台做等距进给运动,钣金件到达铆压工位后伺服电动机停止,铆压机构工作完成TOX铆接,铆压完成后伺服电动机启动,如此往复直至完成17个预定位置的铆接后伺服电动机带动平台回归原点[8]。

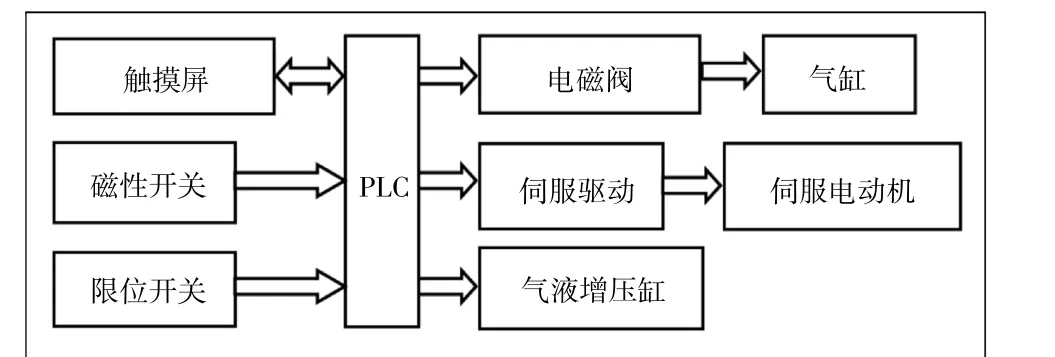

控制系统整体设计原理与控制流程分别如图8、图9所示。编制好PLC程序通过触摸屏选择手动、自动运行方式与设定相关的运行参数[9-10],运行过程中通过汽缸上安装的磁性开关与桌面平台上安装的限位开关反馈信号,PLC控制汽缸、伺服电动机与气液增压缸完成相应的动作,实现钣金件的压铆。

表1 动作顺序表

图8 系统控制框图

图9 控制流程图

4 铆接参数优化与检测值X确定

TOX自动铆压机设计完成后,试机时铆压点位存在强度不足情况,通过查阅资料分析发现压力设定不够合理,导致钣金件变形不充分未能形成理想镶嵌点所致。

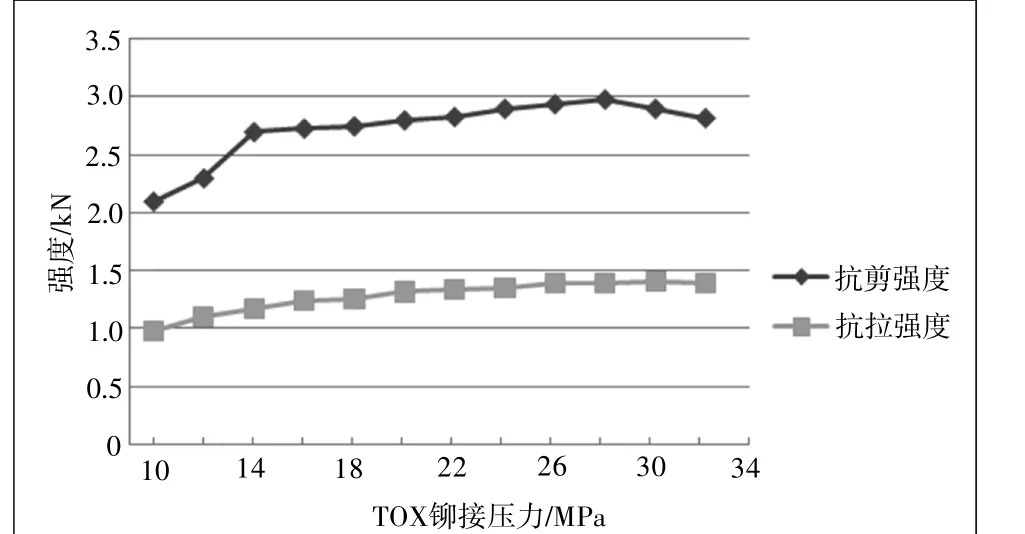

根据试机实际情况,选取试验铆接压力范围10~34 MPa,钣金件采用与打印机钣金件相同材质的厚度为1.5 mm的SECC 电镀锌钢板,不同铆接压力作用下强度如图10所示。

图10 不同铆接压力下抗剪强度

通过对钣金件的实际抗拉抗剪测试可知,当铆接压力值接近12 MPa时抗剪与抗拉强度刚好达到实际要求,对比实验数据,12 MPa下的实测值与计算载荷基本相符,但实际为了保证钣金件强度,将安全系数设计为1.2,对比实验数据20 MPa左右铆接实验数据符合设计要求,故最终选择20 MPa作为铆接压力。

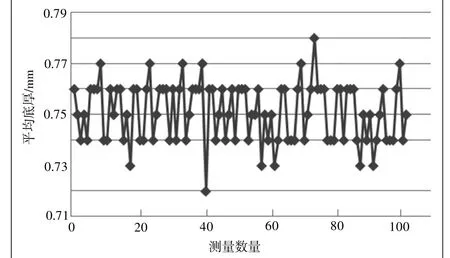

如图1(c)所示,实际TOX铆接工艺生产的产品的检测通常采用测量X值方式检测TOX铆接点位强度是否合格,为了便于后期大批量生产产品检测,随机抽取20 MPa下生产的100个样品测量其底厚值(如图11),通过分析测量数据,选取合格品X值浮动范围为0.73~0.77。X取值确定后,经过实际生产检验,产品合格率与强度均满足生产要求。

图11 样品底厚测量值

5 结 论

本文针对现有铆钉铆接工艺复杂、强度底、生产费用高且不宜自动化生产等问题设计一套无铆钉自动铆压装置。主要设计了结构件送料平台与龙门式铆压装置结构,并且设计了一套自动控制系统实现送料平台与铆压装置相配合完成钣金件的铆压。解决了传统铆压技术工艺过程复杂、结构件强度降低、容易引起变形、增加结构件质量等问题,同时实现铆压过程自动化,降低了劳动强度,提高了生产效率。

装置设计思路可以为产品生产企业提供借鉴,装置的机架、送料平台的尺寸可以根据实际生产需要进行改进,以适合不同规格类型的钣金件铆压。