往复式压缩机控制方案的探讨

胡春荣,康少华,王一程,马震宇,柏义鸣,胡永宏,张 超,陈振军

(广西石化公司,广西 钦州 535000)

当前,各现代化炼厂对自动控制的应用日趋成熟,但针对不同的设备和不同的工况,自动化的程度并不同,人工和自动控制系统的结合程度也不同。本文对几套加氢装置的新氢压缩机进行分析,研究其控制方案并进行优化,以期达到省电节能的目的。具体分析如下。

1 往复式压缩机常见的几种控制方式

往复式压缩机主要为加氢装置的反应系统提供新鲜氢气,为维持反应系统的压力稳定提供能量。根据系统耗氢量的不同,压缩机提供的氢气量也会不断变化。由于往复式压缩机的功率较大,电压较高,通常选用6000V 或者10000V 三相同步电机作为原动机,较少采用变频电机进行负荷调节。往复式压缩机一般以各级之间的压力控制来平衡每一级的压缩比,达到让其正常运行的目的。

为了让各级之间的压力达到设定值,常见的控制方法有级间返回控制、末级返回控制、缸体余隙调节控制和各级的进气负荷调节控制。其中,进气负荷调节又分为无级负荷调节和阶梯负荷调节两类。级间返回控制在多级压缩机中的应用较多。在此基础上,压缩机又增加了其他控制方式与其组合,最常用的,是通过选择性分程控制,将负荷调节与级间返回进行组合。

2 末级返回控制

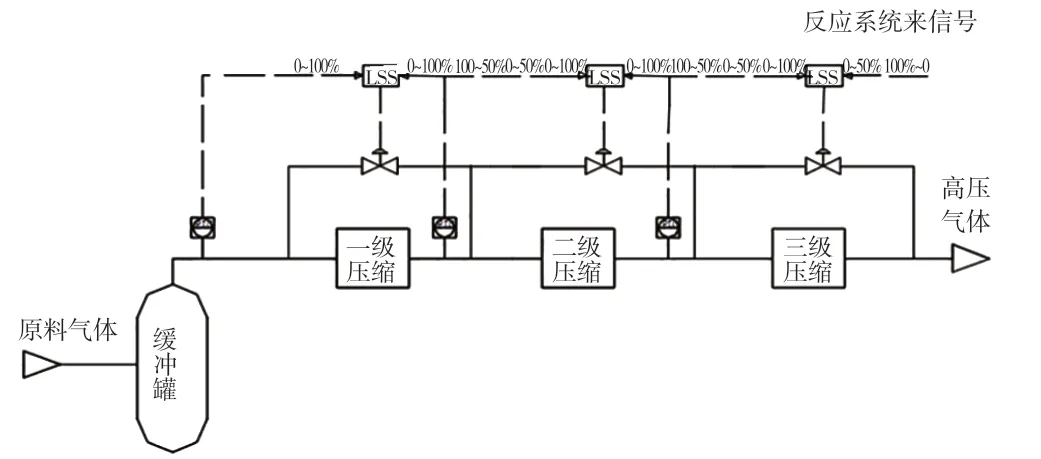

以某炼厂的加氢装置为例,该装置采用三级压缩机,选用的控制方案是末级返回控制,各缸体之间不设级间返回阀,只通过各级的负荷调节器和三返一调节阀进行选择性控制组合,理论上该方案应可以达到较为理想的控制效果。

该控制方案在实际运用中,负荷调节器虽然为Hydro COM 无级调节系统,但却因三级压缩机的振动大,难以保持自动投用状态,只能以手动给定负荷为主,返回阀开度通常在40%以上,造成压缩机做功浪费严重。具体控制方案见图1。

图1 末级返回与负荷调节器组合的控制

3 级间返回控制

级间返回控制,就是在两级以上压缩机的各缸体管路之间设置返回阀,工作时,能将每一级缸体压出的气体再返回入口管路,通过控制每一级的返回阀开度,来控制各级缸出口的压力[1],以达到控制各级压缩比,进而控制往复机做功的目的。这种控制方式的优点是控制比较精细,对各个缸体气阀实际做功的影响小,压缩机的振动较小,对反向角[2]的影响小,对压缩机的十字销和连杆的小头瓦受力的影响减小,对压缩比的控制最容易实现。缺点是设备设置复杂,易泄漏点增多,控制模块组态要求高,操作难度大。另外,由于压缩机是按最大气量设计的,实际运行中往往达不到最大负荷工况,所以返回阀总是有较大开度,造成压缩机各级气量的返回较大,对主电机的做功浪费严重。具体控制见图2。

图2 带级间返回的三级压缩机控制图

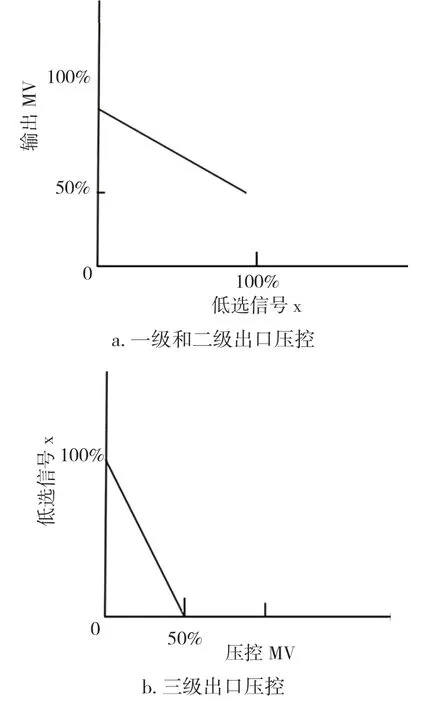

该压缩机为三级压缩机,各级出入口的压力控制信号通过低选器进行组合,以控制级间返回阀的开度。正常情况下,缸体出口压力控制输出MV 与低选器的信号x 之间存在线性关系,具体如图3 所示。

图3 输出信号局部范围的线性关系图

由图3(a)可推出曲线方程为:MV=- 1—2x+100%,然后阀的开度与x的关系为:x=100%-阀,即信号取反。

则一、二级缸体出口压力的控制输出MV 与阀位的关系式为:阀。类似,由图3(b)曲线可推出,第三级返回阀与系统压力的控制输出MV局部线性关系为阀。

在入口气体压力正常的情况下,该控制系统能很好地控制各级的压力,但是在入口压力突然大幅度降低时,由于PID 整定的参数不同,有的压缩机需要较长时间才能让低选器出现反选,来保护入口压力不至于过低,这时会出现压缩比太高、级间温度过高的情况,甚至会引起连锁停机。

4 级间负荷调节

级间负荷调节大体分2 种,一种是阶梯负荷调节,特点是通过外接气源控制压缩机缸体部分进气阀的开关,来控制压缩机负荷,压缩机可以在0、50%、100%等负荷下工作,调节比较粗糙,对工况的适应性较低,往往与级间返回控制或者末级返回控制进行组合,但阶梯负荷调节只能依靠手动控制。在新建的炼化企业,这种压缩机一般作为备机使用。

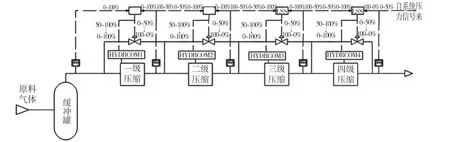

另一种方式为无级负荷调节,比较主流的有约翰克兰和福斯公司的Hydro COM 无级调节系统。该系统不是单独使用的,而是与级间返回或者末级返回进行选择性组合,这种控制在理论上可以实现自动控制。具体见图4。

图4 带级间返回和无级调节的四级压缩机控制图

该控制组合比单纯的级间控制复杂,各级的出入口压力依然通过低选器进行选择性控制,但在低选器之后,信号进行分程输出,分别给级间返回阀和无级调节器。由控制逻辑可以看出,前三级缸体中,低选器的中间值MV 与阀门开度和无级负荷调节器负荷值h 的关系如图5(a)所示,级间压力控制输出MV 与低选器值mv 的关系如图5(b)所示。

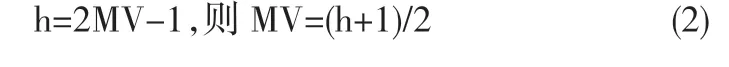

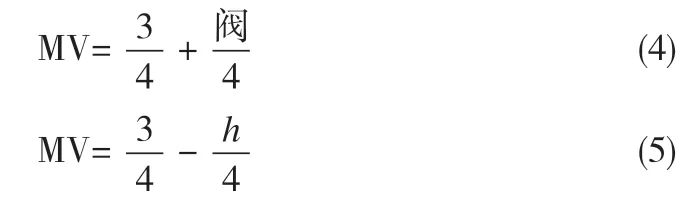

前三级可由图5(a)推导出关系式:

其中0 <MV <50%,

图5 带级间返回和无级调节的控制信号线性关系图

其中50%<MV <100%。

由图5(b)可以推导出线性方程:

则将式(1)、式(2)分别代入式(3)中,可以得出:

类似地,可以推出第四级缸体出口返回阀和负荷调节器与系统压控的关系式为:

经计算,带级间返回阀和无级负荷调节器的四级压缩机,其各级压控可以实现自动控制。当这种控制投自动之后,在正常工况下,级间返回阀关至零,这就解决了只有级间控制的压缩机能量浪费大的问题。经实验,只在二、三级返回阀和无级调节器完全投自动的情况下,就可以将电流减少12A 左右,对于10kV 的主电机,这种节能效果是很明显的,1 台机器1 年可以省电约180 万kWh。电流趋势如图6 所示。

图6 无级调节投自动前后电流趋势

5 无级负荷自动控制对振动的影响

从往复式压缩机的结构特点可知,曲轴旋转过程中,压缩机整体受活塞、连杆、活塞杆的惯性影响,同时受周期性载荷的影响。如何平衡压缩机受力,是设计时要考虑的一个重要因素。以图7 中的三级和四级压缩机为例,可以看出四级缸体布局比三级缸体布局更容易平衡,三级缸体的曲轴在空间上转动1 圈,则3 个活塞连杆相位角为120°;四级缸体的曲轴在空间上转动1 圈,4 个活塞连杆相位角为90°,在空间上的连续性是不同的,均匀性相差较大。

图7 三级和四级压缩机的缸体布局图

无级气量调节对压缩机的平衡也会产生影响。往复式压缩机往复惯性力I的表达式为[3]:

其中,ms为一个缸体往复运动件总质量;a为往复运动件的加速度;ω为曲柄角速度;α为曲柄的转角;λ为曲柄销旋转半径与连杆长度之比。

无级气量调节,是对每一级缸体进气阀的开关频率进行调节,使活塞压缩的气体量根据需要而改变。这虽然能使气量和功率消耗得到控制,但对活塞往复运动的受力产生了影响。比如若进气阀因人为控制而打开,则活塞在压缩侧的受力突然变小,加速度改变,使得曲柄角速度改变,则活塞和活塞杆的惯性力改变,压缩机整体的振动会因负荷的调节而变大。

以前面提到的四级压缩机为例,在无级气量调节投自动之后,振动曲线产生了明显的变化(图8)。不过,一级负荷的人工调整,可使这种振动值在压缩机正常工况的可接受范围内,并未产生太大的影响。

图8 无级负荷调节器投自动前后压缩机振动趋势

6 总结

大型往复式压缩机的控制方法有很多,一般单独使用的很少,往往是将几种方式进行组合。对控制方式的选择,不单是为了节能,还涉及到控制的可行性,需与机械工程相结合,考虑对机组受力的影响。

现阶段应用较为广泛的控制是无级负荷调节控制,将其与级间返回控制相结合,不但对电量的节省很明显,而且经过精心操作,能将机组振动控制在合理范围内。