级间热分离瞬间高压力峰值研究

武玉玉,蒋 平,高 波,任一鹏

(北京宇航系统工程研究所,北京,100076)

级间热分离瞬间高压力峰值研究

武玉玉,蒋 平,高 波,任一鹏

(北京宇航系统工程研究所,北京,100076)

某型运载火箭地面级间分离试验中获得了分离过程中级间区压力变化数据,在数据分析中发现分离瞬间一二级级间段和一子级前封头存在瞬间高峰值压力,该压力远高于其它运载火箭地面试验及飞行试验结果,且单个峰值脉宽时间不超过2 ms。为此对此高峰值压力的合理性及准确性进行了分析,结果表明:该高峰值压力合理、可信,可作为型号结构设计的依据。

级间分离;级间压力;憋压

0 引 言

多级火箭在低空分离时为保证上面级姿态控制满足起控要求,多采用级间热分离方式。热分离是上、下两级壳体结构未分离前,上面级发动机点火,在上、下两体在分离面处断开后,依靠上面级火箭发动机工作产生的高压燃气使下面级远离上面级,完成分离。在此过程中,上面级发动机点火产生的高温燃气直接喷射到下面级发动机的前封头上,一部分气流从排焰口直接排出,另一部分气流在由上面级发动机后封头、上面级发动机喷管、火箭壳体、下面级前封头组成级间区成为高压区。因此,火箭壳体在级间热分离过程中要承受高压,该压力是火箭壳体强度设计的重要依据,必须准确预示此压力条件,压力条件过大易导致壳体结构死重大;条件过小则不满足壳体承载要求,轻者导致火箭壳体异常破裂,重者影响飞行安全。通常情况,该压力条件是通过地面试验获得的。

1 地面级间分离试验压力分析

某型运载火箭地面级间分离试验中获得了分离过程级间区压力变化过程,试验使用的压力传感器为高频传感器,采样频率为 104Hz。在数据分析中发现:一、二级级间段和一子级发动机前封头压力在发动机点火后 3~6 ms内出现高压力峰值,最高峰值为528 kPa,单个峰值脉宽不超过2 ms。该压力峰值超出级间热分离时的常规压力值[1~8],也远远超出级间段壳体结构正常情况下所能承受的压力条件,可造成壳体破裂,影响火箭级间分离的安全。

这与传统运载火箭级间分离压力变化存在明显差别。地面级间分离试验中P2测点距离一、二级级间段下端框最近,随后依次是P1、P3(见图1),测得的一、二级级间段压力分布如图2所示。

其它运载火箭地面级间分离试验中测得的最大压力仅为100 kPa,但试验中压力传感器采用频率较低,获得的压力数据为缓变类参数。显然,本运载火箭地面级间分离试验中出现的瞬间高压力峰值远大于以往型号试验结果。为确定试验中压力数据的合理性及准确性,本文开展了数值仿真,结合级间分离过程中的流场变化及仿真结果对试验数据进行分析研究。鉴于一级发动机内压载荷远大于级间分离的压力,本文重点分析一、二级级间段表面压力变化。

2 级间分离憋压数值仿真模拟

级间分离仿真采用三维非定常计算,计算步长为0.01 ms,发动机喷管进口按照上面级发动机标准状态下弹道数据给出。图3为一、二级级间段表面压力监测点示意。P1~P4沿一、二级级间段上端框至下端框分布。

图4~15分别为发动机喷管打开时间为0.5 ms、2.5 ms、5 ms、9 ms、15 ms和21 ms时的流场总压云图和马赫数云图。

结合数值仿真分析,发动机堵片打开后喷流会很快在级间段下端框形成第1个冲击压力并形成回流,回流经过排焰窗口后快速下降,同时在级间区内扩散,级间区逐渐建压(21 ms前)。

由图4~15可见,约在2.5 ms时二级发动机喷流撞击到一子级发动机前封头上;在5 ms时一子级前锋头与级间段下端框之间即形成一个小区域,流动速度很低,当地压力相对较高;在9 ms时可以明显地看到,级间区内的高压通过排焰窗口排出,使得一子级前锋头与级间段下端框之间的压力明显降低;发动机喷管打开后的15 ms和21 ms时,流场主要特征变化不大。

图16为级间段表面各监测点压力变化过程。

从图16中可以看出,堵片打开后各监测点压力迅速上升,靠近一、二级级间段下端框附近的监测点压力很快达到压力峰值,最大峰值为523 kPa,这与级间分离试验中测得的最大压力峰值528 kPa相吻合;沿一、二级级间段下端框至上端框,测到的压力峰值逐渐减小;各监测点压力在憋压过程中均表现出一定的脉动特征,表明:流场的主要特征符合地面级间分离试验结果中压力变化规律。

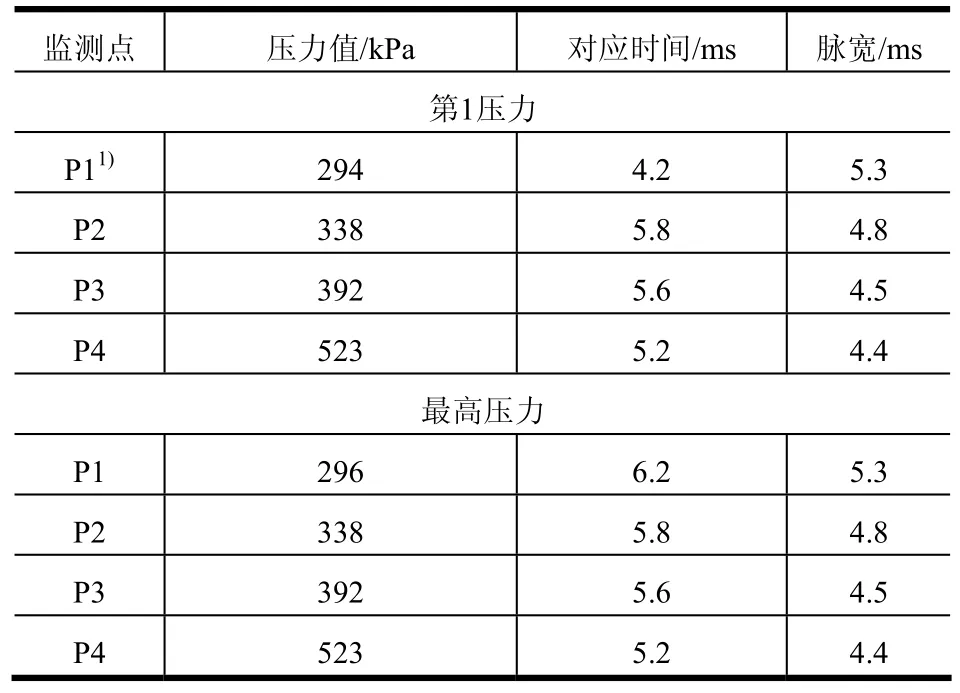

表1给出了一、二级级间段第1峰值压力、最大峰值压力、对应的时间及脉宽。

表1 各监测点压力、对应时间及脉宽

从表1中可以看出,各监测点越靠近一、二级级间段下端框,测点压力越大,且出现峰值的时间越早,与地面级间分离试验结论一致。

图17为地面试验中一、二级级间段下端框附近最大压力与CFD仿真中最大压力曲线比较。

从图17中可以看出,发动机堵片打开后,试验与CFD仿真中压力均在堵片打开后迅速上升,分别上升至528 kPa和523 kPa,数值仿真中的峰值脉宽比地面级间分离试验要略大2 ms左右,且出现峰值的时间略晚1.8 ms,此偏差可能是数值仿真和采样偏差导致的,但偏差较小,认为数值仿真与试验结果相一致。

综合上述分析可知:地面级间分离试验压力测量结果合理可信,可以作为分离期间一、二级级间段表面压力设计依据。分析以往型号地面级间分离试验中未测到此瞬间高压力峰值,应当是由于压力传感器频响较低及以往型号发动机性能参数差异所致。建议在型号设计中考虑级间热分离时的瞬间高压力情况,并将此作为下游专业设计工况,以确保专业设计的可靠性。

3 结 论

通过对地面级间分离试验结果的分析和研究,得出如下结论:

a)依据数值仿真结果,堵片打开后各监测点压力迅速上升,靠近一、二级级间段下端框附近的监测点压力很快达到压力峰值,最大峰值为523 kPa,这与地面试验中测得的最大压力峰值528 kPa相吻合。

b)沿一、二级级间段下端框至上端框,测到的压力峰值逐渐减小;各监测点压力在憋压过程中均表现初脉动特征,表明数值仿真流场的主要特征符合试验中压力数据变化特征,数值仿真结果可信。

c)火箭地面级间分离过程中确实存在瞬间高压力峰值情况,建议在型号设计中考虑级间热分离时的瞬间高压力情况,并将此作为下游专业设计工况,以确保专业设计的可靠性。

[1] 刘君, 徐春光, 郭正. 多级火箭级间分离流动特性的数值模拟[J]. 推进技术, 2008(23): 265-267.

[2] 万音. 级间段气动设计及羽流诱导分离对火箭气动特性的影响[J]. 宇航学报, 1992(2): 95-98.

[3] 贾如岩, 江振宇, 张为华. 火箭低空级间热分离初期流场特性数值模拟[J].宇航学报, 2015(36): 1310-1317.

[4] 张黄伟, 吴颂平, 王超. 级间分离气动力特性数值研究[J]. 战术导弹技术, 2010(3): 110-114.

[5] Tzong H S, Tong M L, Meng R L.Analysis on numerical results for stage separation with different exhaust holes[J]. International Communications in Heat and Mass Transfer, 2009(36): 342-345.

[6] Pradeep K, Swamingathan R, Unnikrishnan C. Modelling of jet Impingement forces during hot stage-separation of a launch vehicle[R].AIAA98-3156, 1998.

[7] Pieter G B, Tin C W, Dilley A D. Computational fluid dynamics prediction of hyper-X stage separation aerodynamics[J]. Journal of Spacecraft and Rockets, 2001(38): 820-827.

[8] 高立华, 张兵, 权晓波. 火箭级间热分离过程耦合数值模拟[J]. 清华大学学报(自然科学版), 2011(51): 462-466.

Research on the Transient High Pressure during Stage Separations

Wu Yu-yu, Jiang Ping, Gao Bo, Ren Yi-peng

(Beijing Institute of Astronautical System Engineering, Beijing, 100076)

According to the measured pressure data of the interstage section during a ground stage separation test, a transient extreme high pressure is found both in the inner space of interstage section and just on the top of I stage, which is far more higher than those measured in other launch vehicle ground tests and fly tests. The pressure lasts no more thant 2ms. Analysis based on computational fluid dynamics is carried out, and it indicates the extreme high pressure is reasonable, and should be considered for structure design.

Stage separation; Interstage pressure; Confined pressure

V414

A

1004-7182(2017)05-0022-04

10.7654/j.issn.1004-7182.20170505

2015-10-31;

2016-05-01

武玉玉(1980-),女,高级工程师,主要研究方向为气动与热环境设计