微型多参数水质传感器芯片的设计及应用

王 鑫,孙立宁,2,施云波*

(1.哈尔滨理工大学 测控技术与通信工程学院,黑龙江 哈尔滨 150080;2.苏州大学 机电工程学院,江苏 苏州 215301)

1 引 言

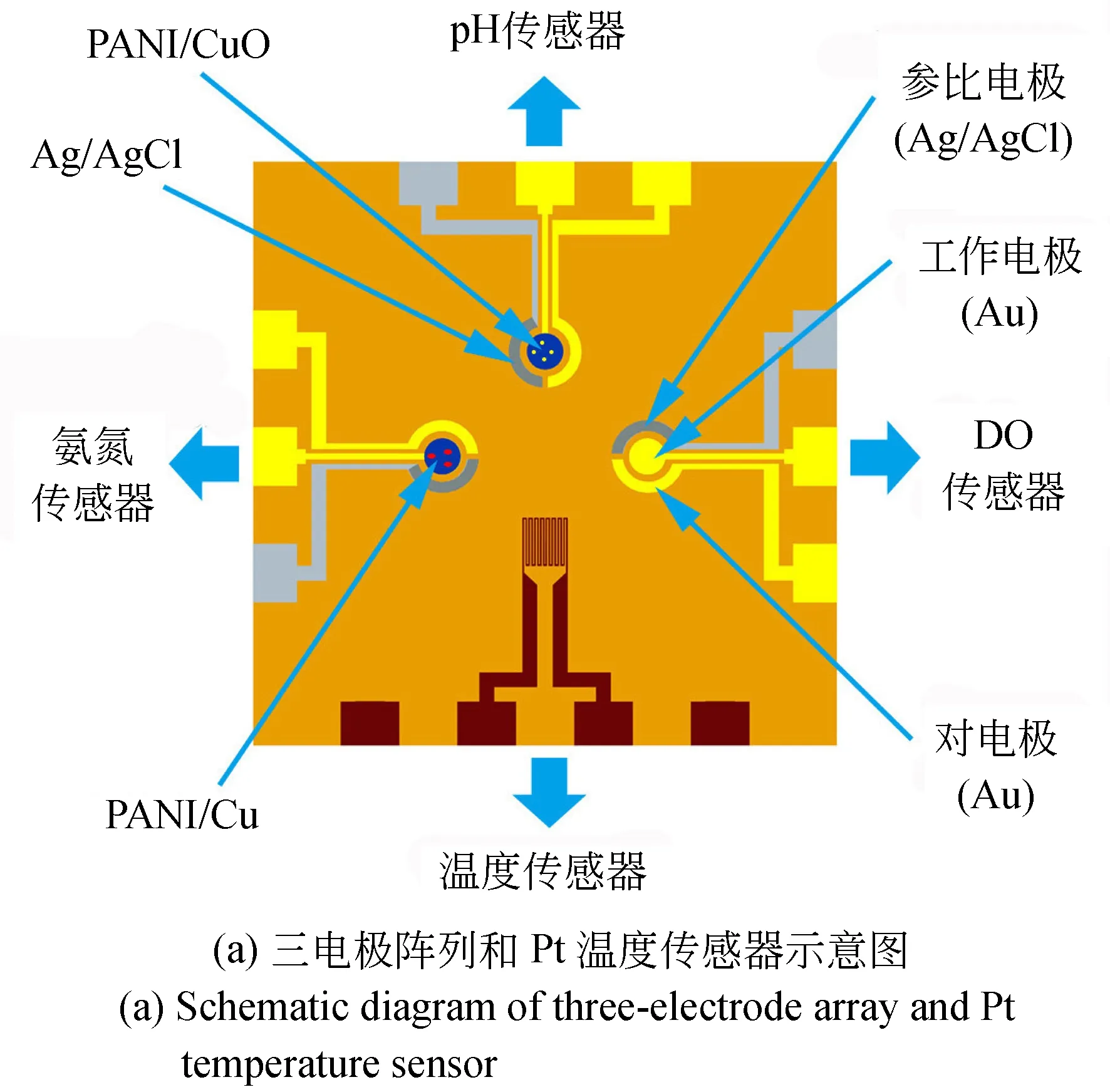

本文报告了一个集成的传感系统,该系统可以同时测量水样的pH、温度、DO和氨氮浓度。传感器芯片的电极阵列由MEMS技术制成,包括三个三电极阵列和一个电阻式温度传感器,三电极包括工作电极、对电极和参比电极,PANI/CuO作为pH敏感材料修饰工作电极,PANI/Cu作为氨氮敏感材料修饰工作电极,高纯度的Pt电阻传感器用于温度测量。芯片还集成了一个蛇形Pt电阻加热器,用于各参数测量的温度补偿。实验结果表明,该传感器芯片达到了预期的测量效果,且该芯片具有体积小和坚固耐用的特点,该传感器可以批量生产,适用于水环境的实时监测。

2 实 验

2.1 试剂和仪器

实验所用试剂均为分析纯,所有试剂均来自于国药集团北京化学试剂公司。去离子水用于稀释和清洗。乙醇、苯胺、草酸、过硫酸铵、氯化铜、纳米铜粉和氨水等用于制备PANI、PANI/CuO和PANI/Cu等聚合物。磷酸、硼酸和NaOH用于制备pH缓冲溶液。亚硫酸钠颗粒、氯化钾用于制备DO测量溶液。氯化铵、氯化钾用于制备氨氮测量溶液。银粉、氯化银粉和黏结剂(聚乙烯醇缩丁醛,乙基纤维素,乙酸乙酯,松油醇混合制备)等用于制备银/氯化银浆料。

实验所用仪器如下:电子天平(JD220-4),超纯水机(QE-50A去离子水系统),恒电位仪(自制),数据采集仪器(PCI-1716/1716L,研华),信号发生器(DG1032,RIGOL),蠕动泵(迪创BT100-2J型),雷磁pH计(pHS-3E,雷磁),热成像分析仪(Fluke,PTi120),烧杯、硅胶管等。

2.2 传感器设计

传感器设计主要考虑传感器结构及电极敏感材料两方面因素:传感器结构是在以往的三电极基础上进行了改进,形成了三电极阵列结构,同时考虑到对温度进行实时补偿,传感器又设计了温度传感器及夹芯板式加热器[12]。电极的敏感材料是在大量文献报道[13-15]的材料制备基础上进行改进,研制了适合检测氨氮及pH的新型敏感材料。

传感器结构包含3个三电极阵列(氨氮传感器、pH传感器、DO传感器)和1个Pt电阻温度传感器(图1(a))。电极阵列的三电极包括1个工作电极、1个对电极和1个参比电极。3个传感器的工作电极使用不同的敏感材料修饰,DO传感器的工作电极为Au基底,未加修饰;氨氮传感器的工作电极采用PANI/Cu修饰;pH传感器的工作电极采用PANI/CuO修饰。考虑到温度对参数测量的影响,制备了夹心式蛇形加热器,用SiO2绝缘层将它与电极层和Si基底隔离开(图1(b))。

图1 传感器芯片结构示意图Fig.1 Schematic diagram of sensor chip

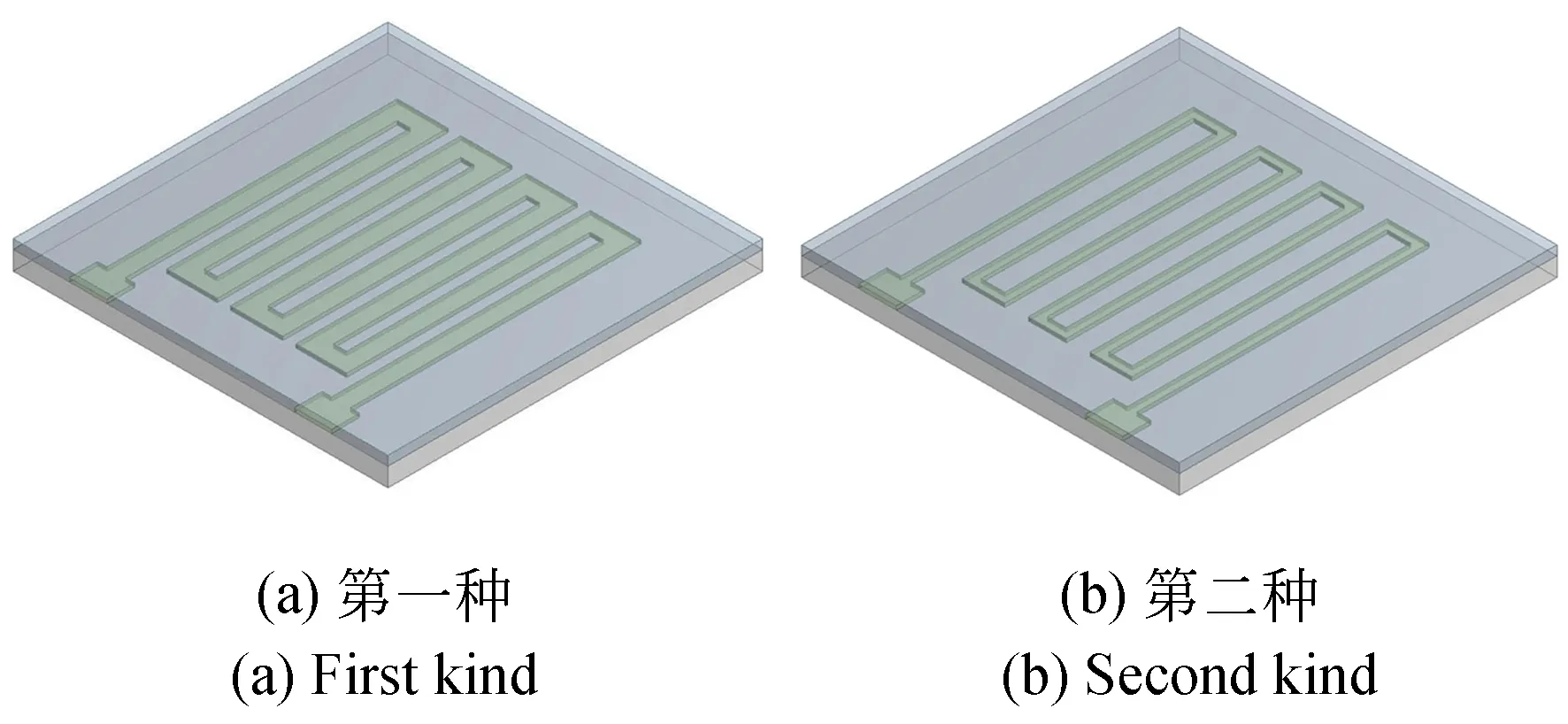

当电化学反应发生时,如果温度过低,可根据实时监测的温度调整加热器的加热功率,使电化学传感器表面达到一理想温度,减少温度对各参数测量的影响。为了获得最佳的加热效果,用铂材料来设计加热器,设计的4种加热器结构如图2所示。

图2 四种加热器结构示意图Fig.2 Schematic diagram of four heating electrodes

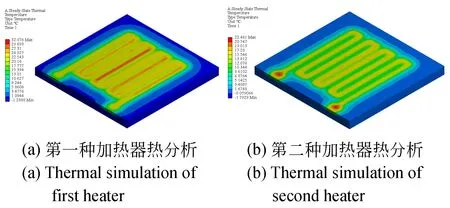

采用有限元稳态热分析对4种加热器热传递过程进行仿真分析,假设环境温度为0 ℃,生热率为2.13×1010W/m3。为简化仿真过程,忽略了因温度变化引起的导热系数变化和传感器层间热接触电阻。图3为边界条件和生热率相同时的加热器热传递仿真结果。

从仿真结果可以看出,第一种加热器结构(图3(a))的传热效果最好,温度分布也较均匀,能覆盖整个电化学反应区域,因此传感器采用第一种加热器结构。

图3 四种加热器的热分析结果Fig.3 Thermal simulation results of four heating electrodes

2.3 传感器的制作

传感器芯片的制作流程如图4所示:选用520 μm厚度的单晶硅片作为硅片基底(图4(1)),并依次用丙酮、无水乙醇超声清洗。清洗后通过热氧化方法生长300 nm厚的SiO2隔离层(图4(2))。采用光刻技术制备200 nm厚的蛇形加热电极,靶材为Pt(图4(3))。在加热层上面采用热氧化法生长500 nm厚的SiO2绝缘层,将绝缘层精减到金属层与绝缘层平整(200 nm),然后采用光刻技术制备500 nm厚的加热电极焊盘,再用热氧化法生长300 nm厚的SiO2(图4(4))。采用光刻技术制备厚度为200 nm的电化学传感器工作电极(图4(5))和对电极(图4(6)),靶材为Au,制备厚度为200 nm的参比电极(图4(7)),靶材为Ag。最后采用光刻技术制备厚度为200 nm的Pt温度传感器(图4(8))。

图4 传感器芯片制作流程Fig.4 Fabrication process of sensor chip

将银粉、氯化银粉和黏合剂按照一定比例混合,在球磨机上研磨10 h,制得Ag/AgCl浆料,将得到浆料涂覆在3个三电极阵列的Ag电极上,然后在100 ℃固化干燥1 h,制得Ag/AgCl电极(Fig. 4 (9))。

称取11.4 g过硫酸铵溶于25 mL水中备用。准备100 mL 0.5 mol/L的草酸溶液,将0.265 g纳米铜超声分散于100 mL 0.5 mol/L的草酸中,超声30 min。准备2.5 mL苯胺溶液。将配好的过硫酸铵、苯胺和草酸溶液混合,在室温下搅拌6 h。将制得的墨绿色悬浊液抽滤。抽滤后将PANI/Cu沉淀收集在滤纸上。用去离子水、无水乙醇各洗沉淀3次。洗完后在65 ℃的真空干燥箱中干燥24 h。将得到的PANI/Cu材料在球磨机中研磨1 h,获得PANI/Cu粉末。将PANI/Cu粉末和黏合剂按一定比例混合,将混合后的材料均匀涂覆在氨氮的工作电极上(图4(10))。在室温条件下干燥之后,放入80 ℃真空干燥箱干燥6 h。

将纳米CuO与过硫酸铵溶液、草酸溶液、苯胺溶液按比例混合,按照PANI/Cu合成方法制得PANI/CuO粉末。将PANI/CuO粉末和黏合剂按一定比例混合,将混合后的材料均匀涂覆在pH传感器的工作电极上(图4(10))。在室温下干燥后,放入80 ℃真空干燥箱干燥6 h。

2.4 传感器测试系统

为完成测试,结合PMMA微流控技术,制备了微流控测试腔。测试腔采用有机玻璃加工制成。图5(a)为测试腔的内部结构示意图。图5(b)为测试腔的三维效果,图5(c)所示为测试腔实物,将测试腔用绝缘胶黏合于传感器的PCB板上,得到图5(d)所示的测试腔和传感器封装。

图5 传感器的测试腔Fig.5 Sensor test container

实验装置示意图如图6所示,蠕动泵以转速50~60 r/min向测试腔中通入待测液体。测试腔被注满后,依次测量溶液的温度值、pH值、DO和氨氮浓度等参数。测试完成后,开启蠕动泵,以相同转速将测试腔内液体排出。

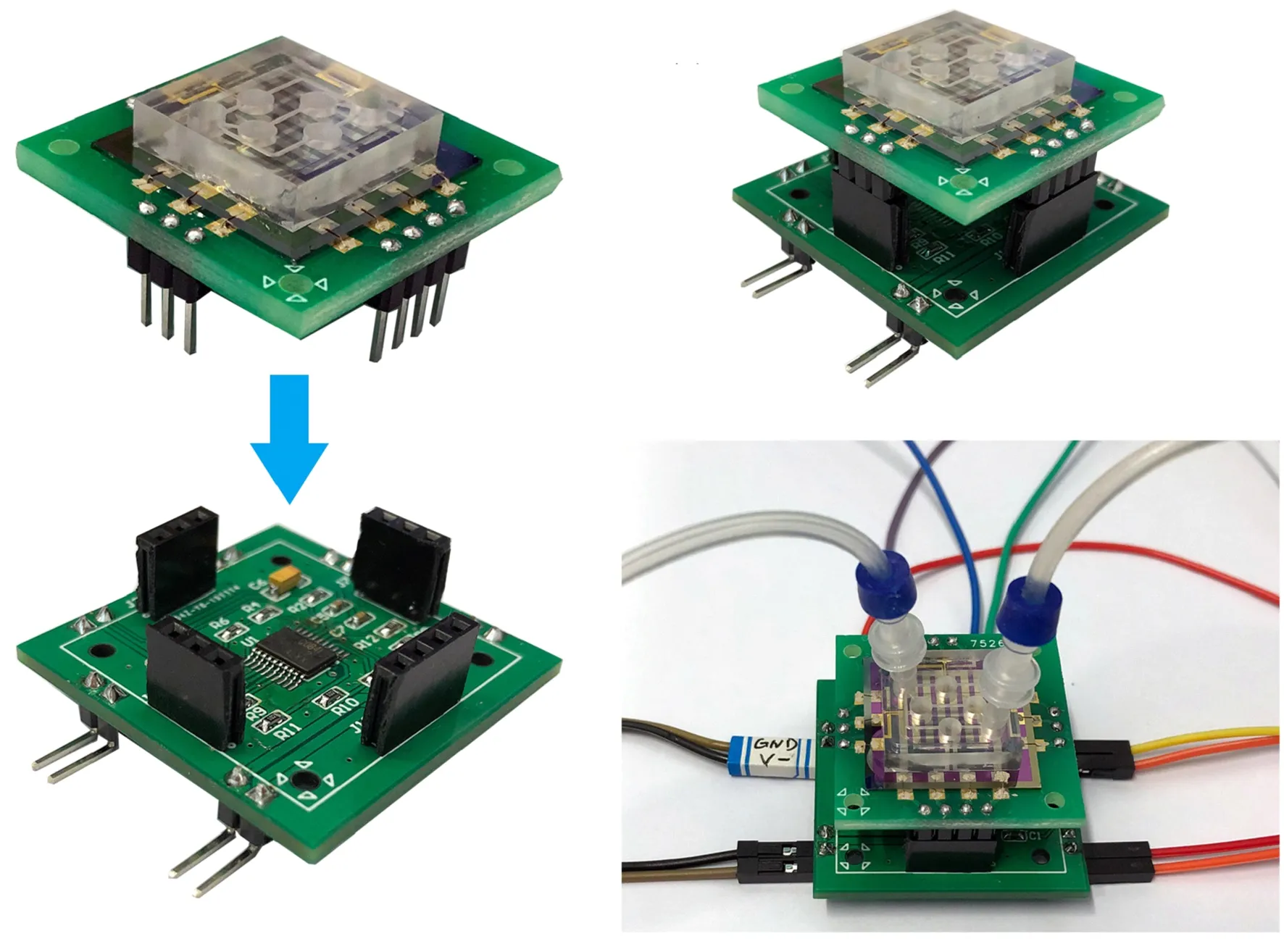

为了进一步实现整个传感器装置的小型化,采用自制的恒电位仪测试电路,对整个传感器进行测试,恒电位仪测试电路如图7所示。恒电位仪与传感器的封装如图8所示。

图7 恒电位仪测试电路Fig.7 Test circuit for potentiostat

图8 恒电位仪与传感器封装图Fig.8 Package diagram of potentiostat and sensor

3 实验结果与讨论

3.1 温度测量

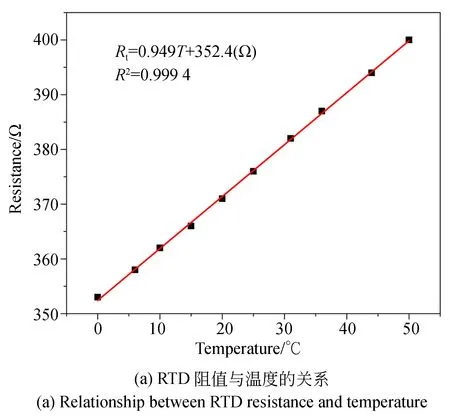

微型温度传感器采用的是铂电阻式温度传感器(RTD),由于需要精确的温度测量,Pt电阻丝纯度较高,为99.999 9%。使用水浴将温度传感器从0 ℃加热到50 ℃(水温通过商用温度传感器进行监控),在测试中用万用表测量RTD的电阻。RTD的电阻(Rt)与温度(T)的关系如图9(a)所示。连续10天对温度传感器进行稳定性测量,测量结果如图9(b)所示。稳定性测试显示,温度测试结果略有波动,变化率整体小于1%。

图9 温度传感器测试Fig.9 Temperature sensor test

3.2 DO测量

对于DO传感器测试,将DO传感器的3个电极分别与恒电位仪对应位置的接口连接(图8)。将亚硫酸钠颗粒(Na2SO3)缓慢溶解到0.1 mol/L的KCl溶液中,制得6种DO浓度(1.5,3,4.5,6,7.5,9 mg/L)的溶液。使用循环伏安法(CV)以0.1 V/s的扫描速率进行扫描,扫描范围为-1~0 V,并通过比色法对测量结果进行校准。

DO传感器的检测原理是通过电化学反应减少溶解在溶液中的氧气并测量其产生的电流[16]。DO传感器的微电极由贵金属(Pt或Au)制成,因此电极表面不参与化学反应。电极表面的化学反应可以表示为:

O2+2H2O+4e-→4OH-.

(1)

DO传感器的工作电极与目标水质参数发生反应,并导致电流/电势变化[17],传感器的循环伏安法(CV)模型描述如下:

(2)

其中:i0是交流电流,α传递系数,n是电子数,f是法拉第常数与理想气体常数和温度的比值,η是过电势,il,c和il,a分别是受扩散限制的阴极电流和阳极电流。图10(a)所示为不同DO浓度下传感器的CV模型,该模型描述了两个区域:低偏差的动力学控制区域(区域1)和高偏差的扩散控制区域(区域2)。这里采用区域2中电位为0.8 V下的电流值作为浓度分析电流,由图10(b)可以看出电流与区域2中的DO浓度成正比,传感器的灵敏度为2.22 μA/(mg·L-1),线性拟合度值也较高(R2=0.989)。连续10天对DO传感器进行稳定性测量,测量温度为(25±2)℃,测量结果如图10(c)所示。稳定性测试显示,DO浓度测试结果整体较稳定,输出略有波动,变化率整体小于4%。

图10 DO传感器的电流响应Fig.10 Current response of DO sensor

3.3 pH测量

对于pH传感器测试,将pH 传感器的3个电极分别与恒电位仪对应位置的接口连接(图8)。将包含0.04 mol/L H3PO4、0.04 mol/L H3BO3的溶液与0.2 mol/L NaOH溶液混合,制备pH缓冲溶液(pH=4,5,6,7,8,9)。缓冲溶液的pH值通过带有玻璃电极的商业pH计进行监控。对每个样品使用1 V的恒定电位来测量,测量时间为5 s,并使用数据采集系统监测电流变化。

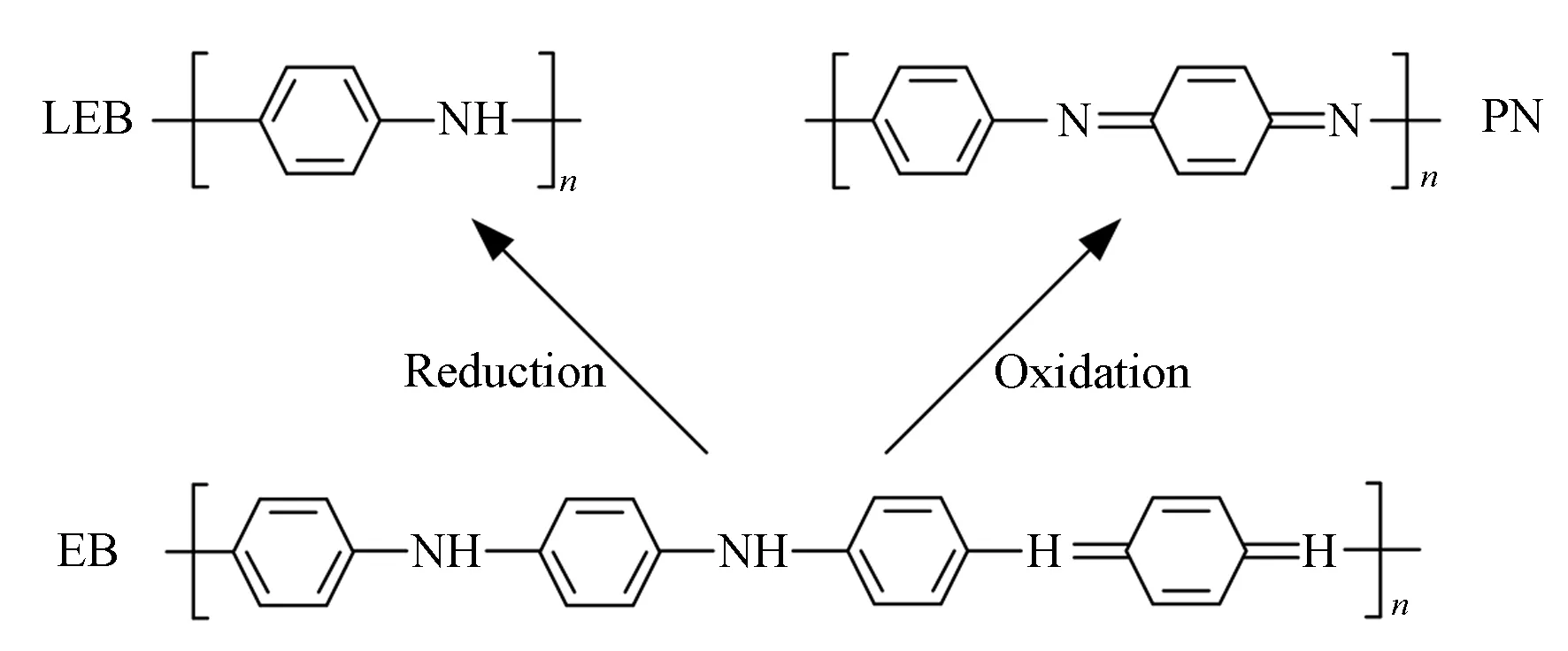

pH是通过测量氢离子的浓度来实现的。聚苯胺(PANI)是一种较好的pH敏感材料,最常见的聚苯胺形式为中间氧化态(EB),在低pH条件下,H+较多,PANI的EB通过氧化过程转变为PN (全氧化态)。当pH值大于7时,样品OH-离子过量,这些离子靠近纳米复合材料时,EB通过还原过程转变为(全还原态)LEB[18],如图11所示。考虑到聚苯胺和氧化铜复合材料对pH有更好的感测效果,本文采用PANI/CuO复合材料作为pH的敏感材料。

图11 PANI反应的一般形式Fig.11 Generalized scheme of polyaniline reaction

CuO的pH感应机制可以通过以下氧化还原反应来描述:

CuO+2H+→Cu2++H2O,

(3)

Cu2++2OH-→CuO+H2O.

(4)

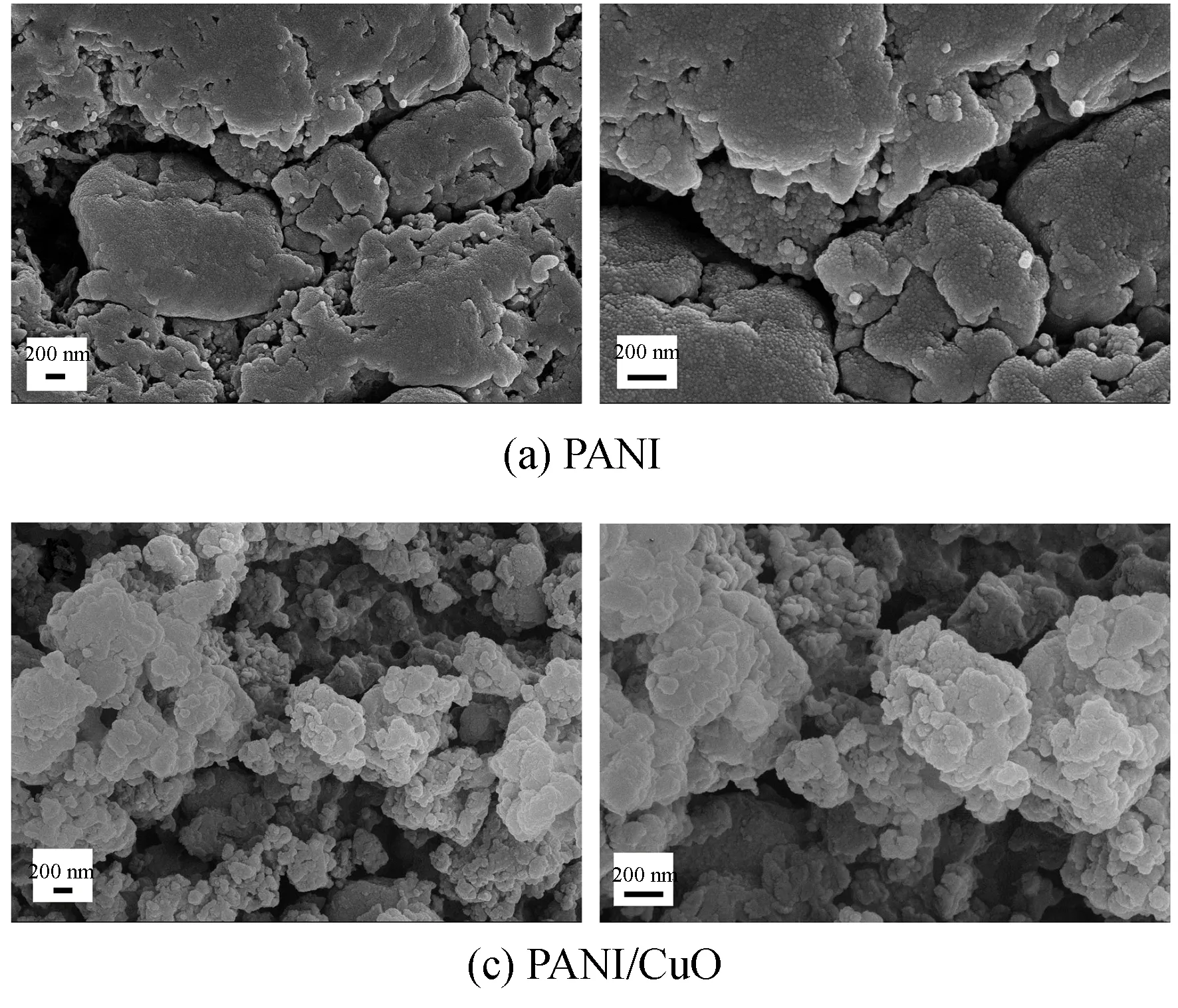

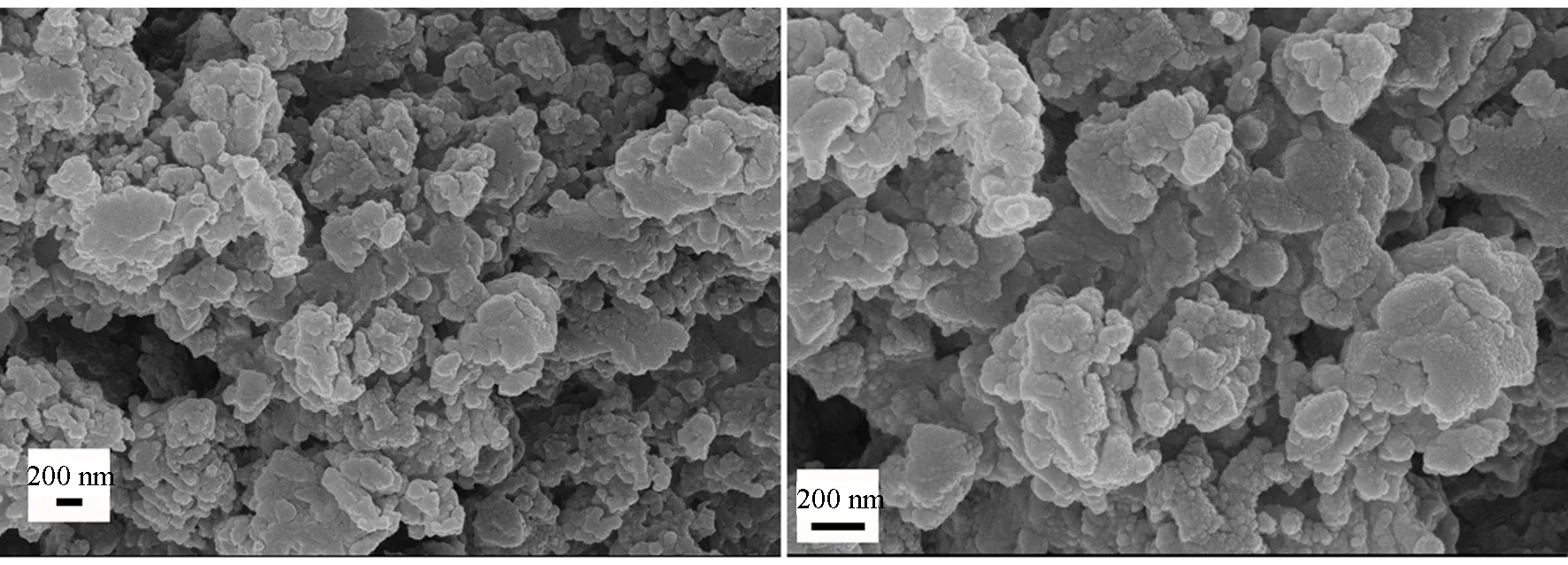

利用扫描电镜对PANI、PANI/CuO复合材料的形貌进行了分析,如图12所示。图12(a)显示了PANI的形态,PANI显示了块状多孔结构,孔隙较大。图12(b)为PANI/CuO复合材料的形貌,从图中可以看出,相比于PANI,PANI/CuO的结构更疏松,颗粒间孔隙更多,这将进一步增大电极的比表面积。

图12 PANI和PANI/CuO的扫描电镜图Fig.12 SEM images of PANI and PANI/CuO

图13(a)为pH传感器在不同pH值时的电流响应,测量条件为(25±2)℃。拟合曲线如图13(b)所示,传感器的灵敏度为0.288 mA/pH。由测试结果可以看出,pH传感器的灵敏度较高,线性度(R2=0.999 8)较好。连续10天对pH传感器进行稳定性测量,测量温度为(25±2)℃,测量结果如图13(c)所示。稳定性测试显示,pH测量结果整体较稳定,输出略有波动,变化率整体小于6%。

图13 pH传感器的电流响应Fig.13 Current response of pH sensor

3.4 氨氮测量

对于氨氮传感器测试,首先配置氨氮测试溶液。取382.14 mg NH4Cl粉溶于1 L水中,配置成100 mg/L(以N含量计算)的氨氮溶液,配置0.1 mol/L KCl溶液作为支持电解质,取不同体积的NH4Cl溶液溶于KCl溶液中,稀释成不同浓度(4,3,2,1,0.5,0.25 mg/L)的氨氮溶液。溶液浓度由氨氮标准比色卡进行标定。测试过程中,将氨氮传感器的三电极分别与恒电位仪对应接口相连(图8),采用安培法对每个样品使用1 V的恒定电位来测量,测量时间为3 s,并使用数据采集系统监测电流变化。

考虑到聚苯胺优秀的导电性能,可将聚苯胺用于氨氮(NH3-N)浓度的检测,但无掺杂的PANI对NH3-N浓的敏感性较低[19]。PANI掺杂纳米铜会导致聚合物性能发生重大变化,聚苯胺掺杂纳米铜的扫描电镜图如图14所示。与无铜聚苯胺相比,铜掺杂的聚苯胺颗粒间孔隙更大,导电效果更佳。

图14 PANI/Cu的扫描电镜图Fig.14 SEM images of PANI/Cu

(5)

(6)

(7)

(8)

图15(a)为氨氮传感器在不同浓度时的电流响应,测量条件为(25±2)℃。拟合曲线如图15(b)所示,传感器的灵敏度为0.113 9 mA/(mg·L-1)。由测试结果可以看出,氨氮传感器的灵敏度较高,线性度(R2=0.997 6)较好。连续10天对氨氮传感器进行稳定性测量,测量温度为(25±2)℃,测量结果如图15(c)所示。稳定性测试显示,氨氮测量结果整体较稳定,输出略有波动,变化率整体小于5%。

图15 氨氮传感器的电流响应Fig.15 Current response of ammonia nitrogen sensor

3.5 温度补偿

通过稳态热分析可知,加热器的加热效果较好。采用热成像分析仪对加热器进行进一步热分析,加热前温度T0为22 ℃,对加热器施加不同功率,得到加热后温度T1,温度差为:

ΔT=T1-T0.

(9)

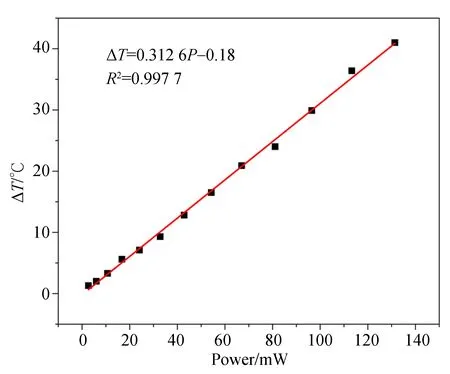

表1给出了不同温度和加热功率的关系,图16为温度变化和加热功率曲线。

图16 功率和温度变化之间的关系Fig.16 Relationship between power and temperature variation

表1 温度与加热功率关系Tab.1 Relationship between temperature and heating power

由表1可知,加热功率P与温度变化ΔT的关系如下:

ΔT=0.312 6P-0.18.

(10)

根据相关文献报道[7,10-11]可知,水溶液中的pH、氨氮和DO等各参数均受溶液温度影响,因此,保持溶液温度恒定(或温度变化很小)对提高测量精度有重要意义。当测量现场的环境温度较低时,可根据RTD测量的温度值,启动加热器,将溶液加热至25~28 ℃;当溶液温度较高时,可启动冷水外循环,对整个传感器装置进行降温,根据RTD测量的温度值,将溶液温度降至25~28 ℃时再进行测量,从而减小了溶液温度对测量精度的影响。基于该特点,该传感器检测系统适合于远程水域的现场实时测量。

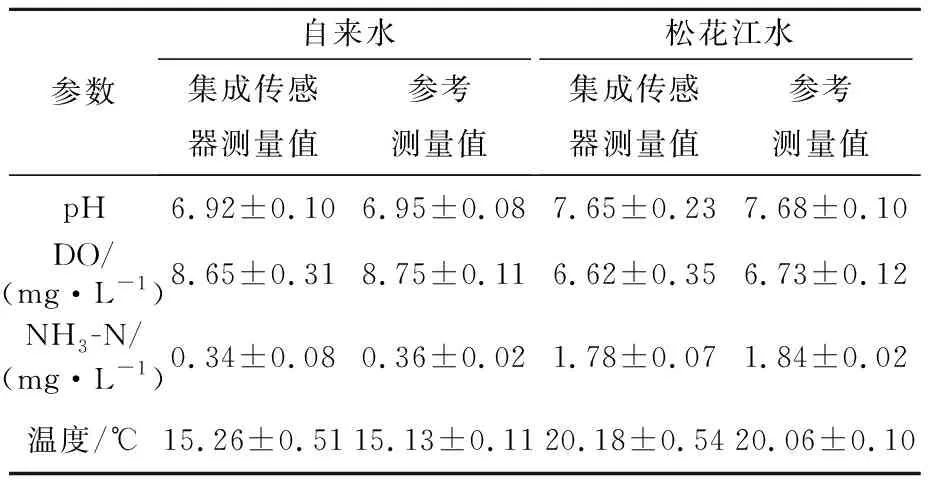

3.6 检测真实水样

用开发的集成传感器检测自来水和松花江水。对于pH检测,使用商用的玻璃电极作为参考;对于温度检测,用商用温度传感器作为参考;对于DO和氨氮浓度检测,使用比色测试盒作为参考。将集成传感器的测量结果与参考方法的测量结果进行了比较,结果如表2所示。由表2可知,集成传感器的测量结果与参考方法测得的结果比较接近,能够同时实现水样的4种参数测量。

表2 四种参数测量结果比较Tab.2 Comparison of measurement results of four parameters

4 结 论

本文研制出一种多参数水质测量集成传感器芯片,可同时测量水样的温度、pH、DO和氨氮浓度。为实现温度补偿,芯片上还设计了一蛇形加热器,保证传感器的理想测量温度。传感器的芯片尺寸约为2 cm×2 cm,温度传感器的灵敏度为0.949 Ω/℃,DO传感器的灵敏度为2.22 μA/(mg·L-1)。将PANI/CuO作为pH敏感材料修饰在电极表面上,传感器表现出0.288 mA/pH的灵敏度;将PANI/Cu作为氨氮的敏感材料修饰在电极上,表现出0.113 9 mA/(mg·L-1)的灵敏度。加热器的功率和温度变化灵敏度为0.312 6 ℃/mW,表现出良好的温度补偿效果。综上所述,本文研究的多参数传感器芯片适用于水质参数检测,该传感器体积小,结构坚固,适合应用在便携式或在线水质检测系统中。