大容积焦炉结焦指数模型研究

袁浩杰,宁芳青

(1.宝钢湛江钢铁有限公司,广东 湛江524072;2.安徽工业大学,安徽 马鞍山243002)

引 言

在焦炉生产过程中,为保证炭化室内焦饼的成熟,焦炉热工管理至关重要,特别是结焦末期的热工管理是影响焦炭质量的关键因素之一。目前,国内焦化企业主要采用以产品生产条件作为管理对象的炉温管理方式,宝钢则采用以焦化产品质量为管理对象的“火落管理”方法[1]。“火落管理”是宝钢在20世纪80年代引进新日铁焦炉时引入的一项焦炉热工管理制度,相较于传统“九温五压”的焦炉加热管理方法,“火落管理”主要利用炭化室内煤料在干馏过程中出现的特殊现象来判定“火落时刻”,从而确定“火落时间”与“焖炉时间”(置时间)[2-3]。在焦炉生产过程中,一定的周转时间内对置时间的合理控制是“火落管理”的技术关键,置时间过短易导致生焦,对焦炭的冷热强度造成严重影响;置时间过长将造成焦炭过火,影响焦炭的粒度及推焦的稳定顺行[4-5]。因此,确定合理的置时间可降低炼焦耗热量,改善焦炭质量,利用“火落管理”来判定焦炭成熟状况的热工管理方式,也在国内焦化行业逐渐得到应用。本文以宝钢湛江钢铁有限公司(简称宝钢湛江公司)7 m焦炉为对象,监测了炼焦生产过程中上升管底部和桥管处荒煤气温度的变化趋势,通过调节实际生产中开工率来建立结焦指数模型,从而为置时间的确定提供理论依据。

1 “火落”现象的特征与结焦指数

“火落”是炼焦生产过程中客观存在的一种现象,“火落”发生时表明配合煤热解炭化基本结束,焦炭基本成熟。可以通过炼焦过程中结焦末期上升管荒煤气温度(或颜色)的变化来判定“火落”,其中装煤时刻、火落时刻、推焦时刻是“火落管理”的重要时间节点[6],装煤时刻到推焦时刻为周转时间,装煤时刻至火落时刻为火落时间,周转时间、火落时间、置时间的关系如图1所示。在炼焦初期,荒煤气温度随炼焦时间的延长而不断升高,在最高点时为火落点,而在煤饼热解炭化基本结束后,荒煤气温度逐渐下降,故而结焦指数CI可定义为式(1)。结焦指数较合理地反映了周转时间与火落时间、焖炉时间(置时间τmen,h)的关系。

图1 上升管荒煤气温度随结焦时间变化趋势图

式中:τcoking——周转时间,h;

τTmax——火落时间,h。

在实际焦炉热工管理中,结焦指数是判断焦炭是否成熟的主要依据,也是调节燃烧室温度的基础[7],通过对上升管底部或桥管处荒煤气温度的在线监测,判定火落时刻,再根据公式(1)可计算出结焦指数CI,故火落时刻的判定对结焦指数的确定非常重要。炼焦生产过程中判定火落时刻的方法有两种:一是根据上升管荒煤气颜色的变化,二是依据火落点即通过监测上升管荒煤气温度变化,其中较好的方法是通过在上升管底部安装热电偶测定荒煤气温度,或者测定荒煤气在桥管的温度达到最高点的时刻来判定火落时刻[8]。

2 上升管荒煤气温度变化趋势

在焦炉炼焦生产中,一般是通过观察上升管荒煤气颜色的变化来判断火落点,这种方法存在较大的主观性,有误判的可能。随着焦炉装备及测试技术的发展,利用上升管荒煤气温度变化曲线来确定火落点更为简捷。因此,宝钢湛江公司在7 m大容积焦炉的上升管桥管处安装了热电偶,采集的荒煤气温度在1个结焦周期内变化趋势如图2所示,作为对比又在上升管底部安装了热电偶,监测荒煤气温度的变化,如图3所示。

图2 上升管桥管部位荒煤气温度变化趋势图

图3 上升管底部荒煤气温度变化趋势图

由图2、图3可知,在桥管处由于受喷洒氨水的影响,荒煤气的测定温度较低,最高温度不超过280℃,但是其变化趋势基本表现出火落。同时作为对比研究,上升管底部荒煤气温度的变化趋势则可明显反映出火落时刻,可作为较好的判定依据。两种测温方式结果表明,上升管底部温度可真实反映荒煤气的实际温度状况,同时由于受装煤与出焦时剩余煤气燃烧的影响,有较大的波动,荒煤气的最高温度点可明确确定,这有助于建立可用于指导实际生产的结焦指数模型。

3 结焦指数模型研究

3.1 焦炉实际生产的结焦指数

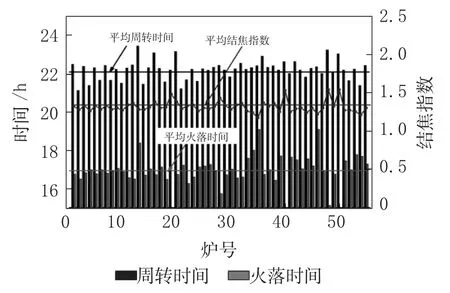

根据宝钢湛江公司7 m焦炉2018年的实际生产操作数据,得到焦炉生产周转时间与结焦指数关系,见图4。

图4 焦炉周转时间与结焦指数关系图

从图4可知,焦炉炭化室的平均周转时间为22.2 h,平均火落时间为16.9 h,平均结焦指数为1.31。

3.2 结焦指数模型的建立

在焦炉生产的实际操作过程中,为满足生产的需要,可能要调整焦炉开工率,因此置时间和结焦指数也会随之进行相应的调整。经统计,宝钢湛江公司焦化厂近几年不同周转时间(开工率)下的置时间和结焦指数如表1所示。

表1 开工率与火落管理参数的关系

由表1可知,随着开工率的增加,焦炉周转时间(结焦时间)缩短,置时间与结焦指数相应减少。在实际生产过程中,可通过开工率来确定结焦指数,并及时调整置时间,以确保焦炭成熟。

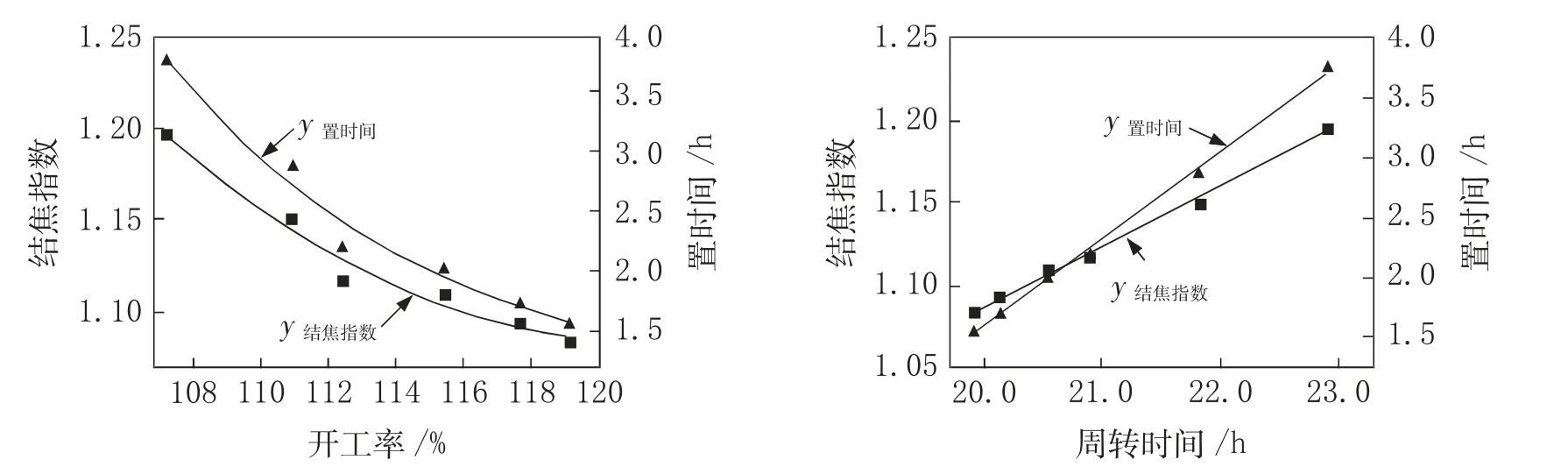

根据表1焦炉生产周转时间(开工率)与结焦指数或置时间的数据,拟合出对应的模型,见图5。拟合方程式如下。

对开工率:y结焦指数=0.000 56x2-0.136x+9.318,R2=0.959;y置时间=0.000 5x3-0.196 5x2+23.641x-953.156,R2=0.987。

对周转时间:y结焦指数=0.037x+0.356,R2=0.996;y置时间=0.723x-12.854,R2=0.997。

图5 不同周转时间(开工率)下的置时间和结焦指数模型

3.3 利用上升管荒煤气温度对结焦指数模型的验证

根据安装在上升管桥管部位和上升管底部位置的热电偶测定荒煤气的温度曲线判定结焦指数,并依据3.2节建立的结焦指数模型计算得到拟合的结焦指数,其误差情况如表2所示。

表2 根据上升管荒煤气温度判定的结焦指数与结焦指数模型拟合计算的结焦指数关系

从表2可知,在上升管桥管处测得荒煤气温度所判定的结焦指数与周转时间拟合模型计算的结焦指数差异比较明显,其误差最大为-0.12,且桥管处判定的结焦指数普遍低于根据周转时间拟合的结焦指数,这是由于桥管处喷洒氨水影响荒煤气温度,导致未能及时反映火落点,使其后延,从而使结焦指数偏低;而根据上升管底部位置测得荒煤气温度所判定的结焦指数与周转时间拟合模型计算的结焦指数比较吻合,其误差最大为0.08,这是由于安装在上升管底部的热电偶能迅速地反映出荒煤气温度的变化,在荒煤气温度由逐渐上升转为下降时,火落点很容易判定出来,通过火落时间计算出的结焦指数跟周转时间拟合模型计算的结焦指数误差较小,表明结焦指数模型拟合的结焦指数相对较准确。结合测试数据,将结焦指数控制在1.2左右较为合理。

综上所述,在焦炉实际生产中,可充分利用现有上升管底部安装的热电偶实时测量荒煤气温度来判定火落点,或者利用本文拟合的结焦指数模型预设火落点,在中控电脑上自动提醒此时为火落时刻。另外为确保焦饼成熟,也可利用不同开工率下的结焦指数模型确定置时间。

4 结 论

4.1 根据焦炉实际生产条件,可通过周转时间(开工率)拟合模型计算结焦指数,也可以分别采用上升管桥管处或上升管底部荒煤气温度判定结焦指数;而根据上升管底部荒煤气温度判定火落点较为及时准确,与周转时间拟合模型计算的结焦指数误差较小。若受焦炉现场条件限制,也可依据上升管桥管处荒煤气温度来判断火落点。对大容积焦炉而言,建议结焦指数一般控制在1.2左右。

4.2 在实际生产中,可利用上升管荒煤气温度来判断火落时刻,得到周转时间和火落时间,依据结焦指数定义来确定置时间;也可采用本文建立的结焦指数模型计算不同开工率(周转时间)下的结焦指数,为置时间的确定提供理论依据。