CSFS燃煤固硫剂固硫效果评价及影响固硫的因素分析

牛继宗

(山东省临沂市生态环境局沂水县分局,山东 临沂276400)

我国电厂锅炉和燃煤工业锅炉的SO2排放量约占全国SO2排放总量的70%[1]。燃煤产生的SO2排放会对人类健康和生态环境产生危害,并会造成严重的经济损失。为此国家严格控制SO2排放量,通过强化现有和新建电厂的脱硫设施建设,运用排污权交易、排污权有偿获得等措施来促进SO2的减排[2]。

减少燃煤SO2排放的途径有燃烧前洗选脱硫、锅炉内脱硫和终端烟气脱硫。洗选脱硫技术主要有物理法和化学法,其中物理法应用广泛、成本较低,但一般只能脱除无机硫;化学法能同时脱除无机硫和有机硫,但生产成本昂贵,距工业应用尚有较大距离。锅炉内脱硫技术投资少,但脱硫效率仅10%~30%,适用于老厂改造。终端烟气脱硫技术是目前应用最广、效率最高的脱硫技术,包括干式烟气脱硫技术和湿式烟气脱硫技术,干式烟气脱硫技术脱硫率在60%以上,脱硫剂成本低,用水量少,无需排水处理,但吸收剂的利用率低于湿式烟气脱硫工艺,飞灰与脱硫产物混合可能影响综合利用,对干燥过程控制要求很高;湿式烟气脱硫技术脱硫率高,但存在投资大、动力消耗大、占地面积大、设备复杂、运行费用和技术要求高等缺点[3-5]。

燃煤固硫剂技术结合了锅炉内脱硫与烟气脱硫的技术特点,煤燃烧时煤中硫分与固硫剂中的有效成分发生化学反应,生成固态物质,减少燃煤SO2排放[6]。某企业开发的CSFS燃煤固硫添加剂由CaO和质量分数5%的催化剂组成,燃烧时,CSFS固硫剂中含有的特性催化剂可提高CaO与煤中SO2的反应速度以及生成物的稳定性,在炉内较高温度下促进固硫剂与SO2充分反应,大大提高炉内脱硫效率。

CSFS固硫添加剂在工业燃煤锅炉以及电站锅炉上进行推广应用,取得了良好的效果。在某市环保局组织的燃煤锅炉固硫添加剂应用试验中,平均脱硫率达到61%,可实现SO2的达标排放,满足GB/T 13223—2011《火电厂大气污染物排放标准》要求。

本文选择5种典型动力煤样品,研究燃烧温度、固硫剂用量对CSFS固硫剂性能的影响。

1 实 验

1.1 实验样品

选择山东某地不同变质程度、不同硫含量的5种典型动力煤作样品(标注为A、B、C、D、E),按照国标中的方法测试相关指标,具体的煤质特性数据见表1。

表1 实验用煤的煤质特性

由表1可知,5个煤样高位发热量均在21 MJ/kg以上,全硫分0.98%~1.82%;全硫含量越高,达到一定固硫率需要的固硫剂量越大。煤灰成分均以SiO2和Al2O3为主,但CaO含量差别很大。灰成分中CaO含量越高,煤的自固硫率越高,相应固硫剂用量会降低。A、B、C煤灰中CaO含量较低,自固硫率较低;E煤灰中CaO质量分数5.76%,有一定的自固硫效果;D煤灰中CaO质量分数达16.34%,自固硫率较高。

1.2 不同温度下硫的释放特性实验

分别在700℃、750℃、800℃、850℃、900℃、950℃、1 000℃下,用库仑测硫仪测定5个样品的全硫质量分数S1,考察不同温度下硫的释放特性及变化规律。释放硫S2质量分数按式(1)计算。

式中,St,d为按照GB/T 214—2007采用库仑滴定法在1 150℃下测试的煤中全硫质量分数,S1为采用库仑滴定法在实验温度下测试的煤中全硫质量分数。

1.3 添加不同比例固硫剂时煤中可燃硫固硫效果评价实验

从燃烧的角度来看,煤中的硫分可分为可燃硫和不可燃硫。可燃硫是在煤燃烧过程中直接排放的硫,包括有机硫、硫铁矿硫和少量单质硫,也称排放硫;不可燃硫一般为硫酸盐硫。

对A、B、C、D、E 5种样品分别添加质量分数为2%、4%、6%、8%、10%、12%的CSFS固硫剂,并分别在900℃和1 150℃下采用库仑测硫仪对添加固硫剂前后煤中的硫含量进行测试,并按照式(2)计算固硫率。

式中:F——固硫率,%;

w1——原煤中可燃硫质量分数,%;

w2——添加固硫剂后释放硫质量分数,%。

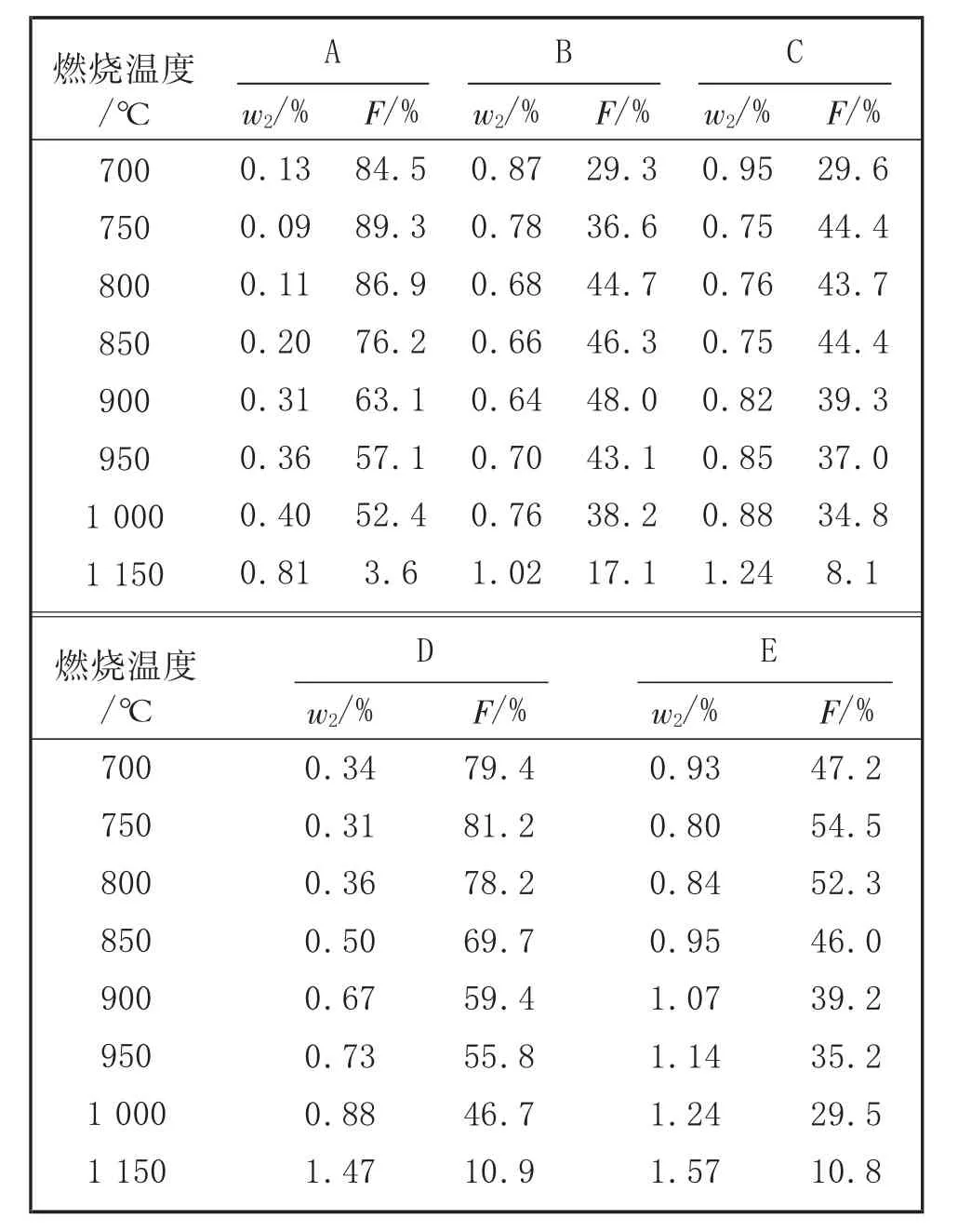

1.4 不同温度下煤中可燃硫固硫效果评价实验

对A、B、C、D、E样品各添加质量分数5%的CSFS固硫剂,用库仑测硫仪测定5种样品在700℃、750℃、800℃、850℃、900℃、950℃、1 000℃下的硫质量分数,考察不同温度下煤中可燃硫的固硫效果。

2 结果与讨论

2.1 不同温度下硫的释放特性

由表1可知,5个煤样的形态硫中硫酸盐硫的比例均较低,可燃硫占比均在85%以上。煤在燃烧时,可燃硫转化为SO2,排放到空气中,对环境造成危害。

5个煤样中硫的释放随温度的变化规律见图1。由图1可知,煤中硫的释放量随燃烧温度升高而增大。在700℃时,5个样品中均有超过60%的硫释放;在700℃~800℃,煤中硫的释放量变化较为缓慢;从800℃开始,煤中硫的释放量增长变快;在1 000℃时煤中硫基本释放完全。

煤中的硫铁矿在300℃时就开始分解,600℃时分解速率增大,在900℃时分解速度达到最大,1 100℃时接近分解完毕,其反应方程式见式(3)。

图1 煤中硫的释放随温度的变化规律

煤燃烧过程中,在氧气充足供给的环境中,煤中的有机硫被氧化成SO2,有机硫集中在450℃~850℃释放。而硫酸盐硫的分解温度在1 200℃左右,在实验环境中不起变化。硫铁矿硫和有机硫的协同释放温度一般在600℃~900℃。

2.2 添加不同比例固硫剂时煤的固硫效果分析

添加不同比例CSFS固硫剂后实验煤样在900℃下的固硫率如表2所示。

表2 添加不同比例CSFS固硫剂后实验煤样在900℃下的固硫率%

由表2可知,在900℃下CSFS固硫剂对煤中可燃硫的固硫效果显著,对不同种类的煤,特别是中高硫煤,包括有机硫含量较高的煤均有固硫效果。添加质量分数2%的固硫剂后,固硫率一般可在20%以上;随着固硫剂添加量的增大,固硫率基本呈线性增加的趋势,固硫率最大可达80%左右。

添加不同比例CSFS固硫剂后实验煤样在1 150℃下的固硫率如表3所示。

表3 添加不同比例CSFS固硫剂后实验煤样在1 150℃下的固硫率%

由表3可见,1 150℃下CSFS固硫剂对煤中可燃硫的固硫效果不及900℃下显著:当固硫剂添加质量分数小于4%时,大部分煤样的固硫效果不明显;随着固硫剂添加量的逐步增加,固硫率基本呈线性增加的趋势;当CSFS添加质量分数为12%时,固硫率一般在40%左右。

2.3 不同温度下煤的固硫效果分析

将CSFS固硫剂的添加质量分数固定为5%,不同温度下实验煤样固硫效果如表4所示。

由表4可见,随着温度升高,实验煤样的释放硫含量增大,固硫率逐渐下降。当温度在700℃时,煤样中的有机硫和硫铁矿开始分解,释放硫较少,因而计算的固硫率较高。温度在700℃~800℃时,硫铁矿热分解后的比表面积增大,对SO2的物理吸附作用较强,导致释放硫略有下降。随着温度的继续升高,硫铁矿持续分解,SO2的释放速率大于固硫剂的固硫作用,导致固硫率下降。当温度在1 000℃以上时,温度的升高加速了固硫产物的分解,使硫释放速率加快,同时固硫产物也会加速分解,两者共同作用导致固硫率随温度升高大幅降低。

因而,当固硫剂的添加比例不高(5%左右)时,900℃以下固硫效果较好;当温度升高时,需增加固硫剂用量,才能取得较好的固硫效果。

表4 添加5%固硫剂后不同温度下煤的固硫效果

2.4 燃煤固硫机理分析

在煤燃烧过程中,SO2的扩散速度、CaO与SO2的反应速度以及硫酸盐的分解速度等因素共同决定着煤中硫是以SO2形式释放,还是以硫酸盐形式进入渣中。在不加固硫剂时,煤中含硫的物质(主要是硫铁矿硫和有机硫)受热分解并以SO2形式释放,此时SO2的扩散速度占主导地位,灰渣中含硫物较少。当加入钙基固硫剂后,在较低温度下,CaO与SO2的反应速度占主导地位,易生成CaSO4而进入渣中,固硫效果显著。

在较低燃烧温度(700℃~900℃)下,随着固硫剂用量的增大,固硫剂中的有效成分与含硫气体进行反应的机会增大,使固硫效率大大提高。

高温下,有机硫及硫铁矿硫的析出速率高于固硫反应速率,含硫气体未能及时与固硫剂反应就释放;温度高时,还会出现固硫剂熔融堵塞煤的多孔结构,致使颗粒的比表面积下降。在实际反应中,含硫气体首先在固硫剂表面反应形成CaSO4致密层,造成孔洞堵塞,影响固硫剂与含硫气体的反应,大大降低了固硫剂的利用率,因此高温下的固硫率会明显下降;另一方面,实验固硫剂为钙系固硫剂,固硫产物主要以CaSO4的形式残留在灰渣中,煤灰中含有的大量金属氧化物会降低CaSO4的分解温度。当燃烧反应温度超过900℃时开始有CaSO4分解,超过1 100℃时分解加速,致使固硫反应发生逆转,也会导致固硫效果下降。

高温下固硫作用除与固硫剂本身特性有关外,也受煤中钙、铁、硅、铝、碱金属等元素含量的影响。在固硫剂中加入铁、硅组分,可在燃烧过程中生成Ca-Fe-Si-O复合物,覆盖或包裹CaSO4,延缓或阻止CaSO4的分解,保证高温环境下的固硫率。铝、硅添加剂在煤燃烧过程中生成高温熔融态化合物,能有效地包裹在CaSO4周围,阻止CaSO4分解及其产生的SO2逸出通道。灰成分中Na2O也可以与燃烧产生的CO2反应生成Na2CO3,使CaO/CaSO4晶格重排,形成有利于固硫的孔分布和孔径尺寸。因此,为提高高温下有效固硫率,应合理调节固硫剂中的各个元素比例,使之在高温下能形成Ca-Fe-Si-O体系,提高CaSO4的分解温度,并通过添加助剂使固硫剂在高温下也能保持较高的活性,从而提高固硫率。

3 结 论

CSFS固硫剂对煤中可燃硫的固硫效果较好,固硫剂中含有的特性催化剂提高了CaO与煤中SO2的反应速度以及生成物的稳定性,在较高温度下也能达到比较高的固硫效率。CSFS固硫添加剂在一般工业燃煤锅炉以及电站锅炉上进行了推广应用,取得了良好的效果。

3.1 煤中硫的释放随燃烧温度升高而增大,在700℃有超过60%的硫释放;在700℃~800℃,煤中硫的释放量变化较为缓慢;从800℃开始,煤中硫的释放量增长变快,在1 000℃时煤中硫基本释放完全。

3.2 CSFS固硫剂的作用效果与固硫剂用量及燃烧温度密切相关。随着固硫剂添加量的增大,固硫率基本呈线性增加的趋势;随燃烧温度升高,固硫率呈下降趋势,900℃时固硫率最大可达80%左右,1 150℃时固硫率一般在40%左右。

3.3 除了固硫剂用量及燃烧温度,固硫剂作用效果还与SO2的扩散速度、CaO与SO2的反应速度以及硫酸盐的分解速度有关。