多段直立炉的热工评价与低阶碎煤热解的能耗分析

吴 鹏,沈丹丹,戴 航

(1.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京211000;2.北京国电富通科技发展有限责任公司,北京100070)

低阶煤一般指褐煤和低变质程度的烟煤,约占我国已探明煤炭储量的55%[1-2]。低阶煤一般直接用于燃烧发电,其能量利用率低,且会带来严重的环境问题。低阶煤分质利用是将低阶煤转化为气、液、固三相产物,并将产物有区别的梯级延伸加工利用的技术,是实现煤炭高效转化和清洁利用的有效形式,其中中低温热解是低阶煤分质利用的关键环节,影响煤炭清洁高效利用的方向[3-5]。

目前,中低温热解技术主要应用在我国西北地区的兰炭生产中,最典型的炉型为SJ型炭化炉。该炉型在鲁奇三段炉的基础上进行了优化,适用于块状烟煤的低温干馏。随着优质块煤资源的不断减少,低阶碎煤的利用越来越受到重视,但碎煤中小粒级颗粒占比较大,导致气体热载体通过床层的阻力较大,影响设备的连续稳定生产[6-9]。多段直立炉可解决碎煤热解中的床层阻力问题,其分段多层技术可增加床层透气性,扩宽低阶煤热解的入炉粒度,再结合干熄焦技术能增加热量利用率。多段直立炉与煤气加热炉联合使用,可以大幅提高煤气品质、增加焦油收率、生产干燥半焦,是碎煤热解的有效途径[10]。

本文以多段直立炉工业运行数据[10]为基础,结合该炉型结构特点,通过低阶碎煤热解过程中的物料平衡、能量平衡计算,进行了多段直立炉的热工评价与低阶碎煤热解的能耗分析[11-13]。

1 原料及产品性质

原料选用陕北地区的低阶碎煤,其属于低灰、低硫、高挥发分、高固定碳的煤种,原料碎煤和半焦的工业分析及低位发热量见表1。因多段直立炉采用干法熄焦工艺,半焦全水1.8%,远低于行业平均值12%。

表1 原料碎煤和半焦的性质

原料碎煤和半焦的粒度分布见表2。原料碎煤的粒度主要分布在0~30 mm,13 mm以下的粒煤和粉煤占原煤质量的24.32%。

表2 原料碎煤和半焦的粒度分布(质量分数)%

多段直立炉联合煤气加热炉工艺的干馏煤气组成及热值见表3。

表3 煤气组成及热值

2 多段直立炉的热工评价

多段直立炉为外燃内热式的直立方炉,主要分为3段:干燥段、干馏段和冷却段,热解过程采用高温烟气(或高温煤气)为热载体。为保证产品在炉内反应均匀,干燥段和干馏段分别采用外置燃烧器和蓄热式煤气加热炉产生高温烟气和高温煤气,再分别与烟气和循环煤气混合至合适温度后,进入热解炉内作为热载体。干燥段析出的气体经过除尘净化后,一部分进入冷却段,作为热半焦的冷却介质,剩余部分处理达标后排放。

2.1 热解工艺流程

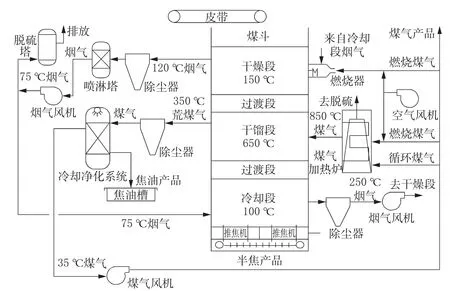

以多段直立炉为热解装置的热解工艺流程示意图见图1。

图1 多段直立炉热解工艺流程示意图

原煤由皮带机输送至炉顶煤仓,通过煤斗底部的布料结构实现均匀布料。原煤在重力作用下进入炉体上部的干燥段,与来自冷却段的高温热烟气换热脱除其中的水分,并被加热到150℃左右,换热后的低温烟气一部分进入冷却段,一部分去脱硫排放。干燥煤继续下行至干馏段,与来自煤气加热炉的850℃高温煤气热载体换热,被加热到650℃,发生热解反应,生成半焦和干馏煤气、焦油气、热解水组成的油、水、气混合物(荒煤气),350℃左右的荒煤气进入净化冷却工段进行分离,得到成品焦油和煤气。煤气一路作为循环煤气热载体,与煤气加热炉的蓄热砖换热成为850℃的高温煤气,去干馏段循环使用;另一路作为蓄热式煤气加热炉和多段直立炉干燥段的热源;剩余部分作为产品煤气外送。高温半焦继续下行至冷却段,与来自干燥段的低温烟气换热降温至100℃左右,换热后的高温烟气去干燥段。高温半焦继续下行,经喷雾抑尘的同时降温至80℃以下,得到半焦产品。

2.2 物料平衡

参考GB 33962—2017《焦炉热平衡测试与计算方法》[14]规定的常规焦炉物料平衡、热平衡计算的基准和方法进行多段直立炉的热工评价,其中物料平衡数据主要依据为50万t/a长焰煤热解工业示范项目2018年6月标定考核期间的生产数据[10]。以1 000 kg湿煤为基准的物料平衡见表4。

由表4可知,物料平衡的误差为0.44%(小于1%),在误差允许范围内,吨煤半焦收率为65.69%,吨煤焦油收率为8.09%,焦油收率达到格金值的87.2%(原煤格金焦油产率为9.28%),净煤气产量为113.82 kg/t,煤气密度为0.68 kg/m3。

2.3 热平衡

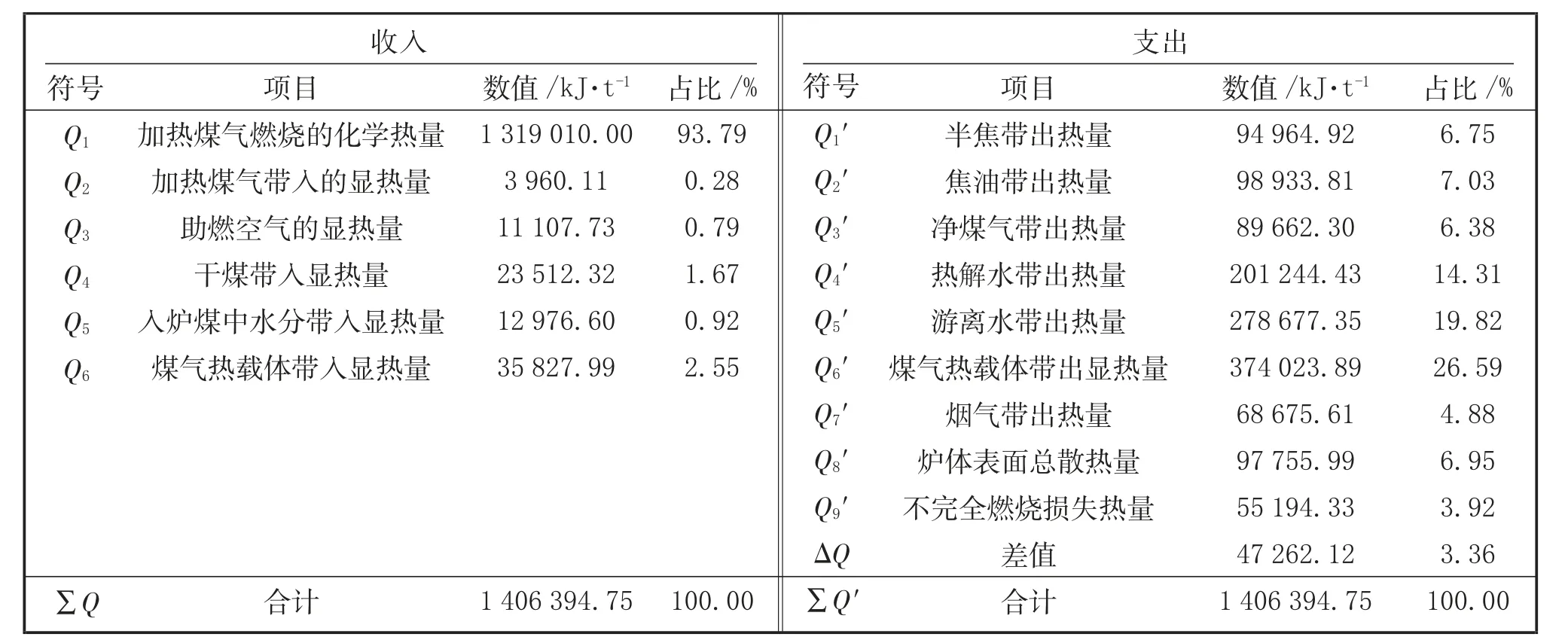

热平衡是在物料平衡的基础上计算而得,结果见表5。在表5中,主要计算项包括表4所列物料进出携带的显热、燃气燃烧的化学热、炉体表面的散热等。

由表5可知,热平衡的计算误差为3.36%(小于5%),在误差允许范围之内;收入热量主要为加热煤气燃烧的化学热量,占收入总热量的93.79%;半焦带出的热量仅占总支出热量的6.75%,这是因为干法熄焦回收了半焦余热。

表4 物料平衡结果

表5 热平衡结果

2.4 热效率与耗热量

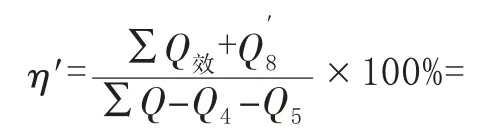

进行热工评价时,将经多段直立炉传给有效产物的热量记为有效热量∑Q效,为Q1′、Q2′、Q3′、Q4′、Q5′、Q6′之和减去Q4、Q5,热工效率η″为有效热量占供给热量∑Q-Q4-Q5的百分比。热效率η′表示理论上可被利用的热量占供给热量∑Q-Q4-Q5的百分比,可被利用的热量包括有效热量∑Q效和炉体表面总散热量Q8′。在实际生产中,一般传统的大型焦炉热效率在79%~85%,热工效率在70%~75%。

多段直立炉的热效率计算过程见式(1)。

多段直立炉的热工效率计算过程见式(2)。

湿煤耗热量根据式(3)计算。

式中,qar为湿煤耗热量,kJ/kg;QDW为加热煤气低位发热量,取17.13 MJ/m3;V0,MQ为每小时入炉煤消耗的加热煤气的流量,取5 390 m3/h;G为每小时的装煤量,取70 t/h。当前炼焦耗热量先进值为1 740 kJ/kg。

经计算,多段直立炉的湿煤耗热量为:

与行业其他炉型相比,多段直立炉热效率高、耗热量低,这是因为加热煤气燃烧产生的烟气带出的热量少,因此理论上可被利用的热量就相对较多。系统采用蓄热式煤气加热炉提供热源,煤气燃烧产生的热烟气在煤气加热炉蓄热砖换热室充分接触换热后,烟气温度在130℃左右,有效提高了热利用效率。相对内燃内热式炉型而言,煤气加热炉的使用会增加设备与空气的接触面积,增加炉体表面总散热。为提高多段直立炉的热效率,可适当增加助燃空气比例,减小不完全燃烧损失热量;在炉体外墙保温层选用保温性能较好的材料,减小炉体表面散热。

3 低阶碎煤热解的能耗分析

GB 21342—2013《焦炭单位产品能耗消耗限额》[15]规定了焦化厂焦炭单位产品能耗的计算方法,以下根据物料平衡和公用工程消耗,并参考该标准进行低阶碎煤热解的能效计算及能耗分析。计算时,电力折算系数取当量值0.122 9 kgce/(kWh),工业水折标煤系数取0.047 5 kgce/t。

低阶碎煤热解过程的能耗根据式(4)计算,能效根据式(5)计算。

式中,EJT为吨半焦能耗,kgce/t;eyi为碎煤消耗量,kgce;ejg为水、电消耗量,kgce;ejt为半焦的回收量,kgce;ejf为焦油、煤气回收量,kgce;eyr为余热回收量,因计算时将干熄焦与整个工艺看作一个整体,所以不再单独考虑余热回收,即eyr=0;PJT为干燥半焦的产量,t;η为热解过程的能效,%。低阶碎煤热解的能效与能耗计算结果见表6。

表6 能效与能耗计算结果

由表6计算可知,采用多段直立炉进行低阶碎煤热解的能效为91.90%,生产吨半焦能耗为112.88 kgce,低于新建或改扩建顶装焦炉的能耗准入值122 kgce/t,这是由于低阶碎煤热解采用烟气进行干法熄焦,回收的余热可以预热原煤并脱除煤中的游离水,因此,系统能效提高,能耗降低。

4 结 论

通过物料平衡、热平衡等对多段直立炉进行热工评价,并分析低阶碎煤热解过程的能效和能耗,得出以下结论:

4.1 多段直立炉通过减少加热煤气产生的烟气带出的热量,提高了热效率和热工效率,两者分别为87.51%、80.37%,并计算出湿煤耗热量为1 319.01 kJ/kg。通过控制过量空气系数可以进一步提高热效率。

4.2 多段直立炉利用干法熄焦回收的半焦余热预热原煤,提高了碎煤热解过程的能效,并降低了碎煤热解过程中的能耗,其能效和吨半焦产品能耗分别为91.90%、112.88 kgce。