堆取料机行走车轮深层表面感应淬火工艺研究

黄玉多,郭欣,于梅

北方重工集团有限公司 辽宁沈阳 110141

1 序言

堆取料机是连续装卸散装物料的一种主要装卸设备[1],车轮是以轨道移动方式承载堆取料机全部重荷的主要易损件(见图1),其主要失效方式为踏面疲劳剥落和碎裂。

图1 车轮

以往,对堆取料机车轮均采用沿踏面圆周方向连续中频感应加热喷水冷却方式进行表面淬火,有效硬化层深度一般达到3~5mm,并且在加热起始和结束位置留有一条纵向软带。随着现代工业的快速发展,对堆取料机及其车轮的质量提出了更高的要求,按照JB/T 4149—2010 《臂式斗轮堆取料机技术条件》 则要求测至260HBW的淬硬层深度应达到15mm。这样的淬硬层深度,需要采用工频同时加热水(油)冷却的方法才能达到,并且表面淬硬层区域和过渡区域有良好的应力分布,这将有利于提高抗接触疲劳强度,延长工作寿命。虽然形状相类似的单缘起重机车轮利用工频淬火机床采用分段往复加热方法,能够达到此淬硬层深度[2],但是两种车轮形状的不同,工艺参数也存在着一定的差异,要实现堆取料机车轮深层表面淬火,还需要进一步的工艺试验和研究工作。

本文对臂式斗轮堆取料机的车轮进行研究,选择常用尺寸规格φ630mm(踏面)、材料为35CrMnSi钢的锻件车轮[3],通过三段往复加热方式进行工频同时加热油浸淬工艺试验。

2 工艺方案及实施

2.1 技术要求

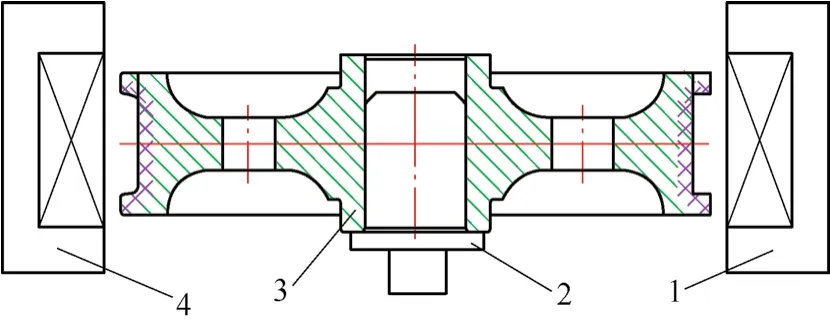

车轮的结构如图2所示,材质为35CrMnSi钢,要求踏面和轮缘内侧表面淬火硬度300~380HBW,从车轮踏面开始至淬硬层深15mm处硬度≥260HBW。

图2 车轮结构

2.2 感应器的选择

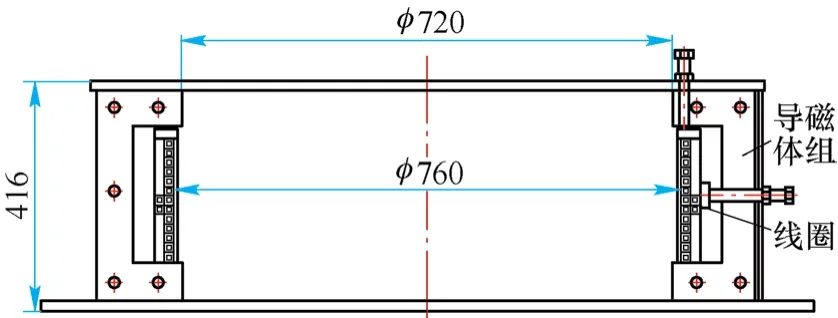

一般选择感应器的规格是根据工频感应器与零件间隙确定的,线圈内径一般为工件直径+40~100mm[4],根据车轮的直径选用φ720mm专用单相感应器,感应器线圈匝数为20匝,结构如图3所示。

图3 感应器结构

2.3 操作过程控制

车轮工频感应淬火在专用的车轮工频感应淬火机床上进行。淬火时上料气缸带动卡盘将车轮推送到感应器中进行加热,变频电动机带动主轴、托盘及车轮绕纵轴旋转运动,加热时根据加热情况上下移动车轮,使车轮各部分加热更加均匀;完成加热后用桥式起重机起吊工件在空中预冷后进行整体淬火操作。整个操作过程中,车轮加热到温后起吊到油冷却过程中所用的时间最重要,因为车轮离开加热环境处于空气中,温度下降的速度非常快,工件降温过多低于淬火温度时,会降低车轮的淬火硬度。在冷却时车轮要不停摆动,使冷却更加均匀。操作人员要熟悉设备操作,并要与桥式起重机操作工配合好,做好车轮工频感应淬火准备。

2.4 试验过程及工艺参数

车轮材质为35CrMnSi钢,经过锻造、退火、粗加工后调质硬度241~286HBW,表面淬火前经过UT、PT检测,都符合图样要求,化学成分满足工频感应淬火条件。设备调整到最佳状态,桥式起重机操作工也做好起吊配合。

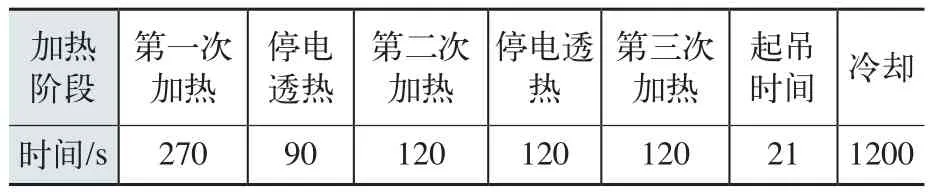

由于车轮踏面形状为双轮缘,这样感应器与工件的间隙上下变化较大,加热时利用车轮上下移动实现分三段往复加热,达到缓慢透热、均匀升温,工件温度到温后整体浸油淬火,冷却时桥式起重机不停摆动。浸油冷却后及时200℃回火,回火时间15h。工件加热状态如图4所示,工艺参数见表1、加热时间见表2。

3 检测结果

按上述工艺方法淬火、回火的工件沿径向切取横向试块(见图5),检验表面淬火结果。

图4 车轮加热状态示意

表1 设备工艺参数

表2 加热时间

图5 车轮切取试块

3.1 表面硬度

对回火后的车轮进行硬度检测,踏面硬度为330~360HBW,轮缘硬度为360~390HBW。虽然在淬火时已经采取空中停留预冷,但是由于轮缘处壁厚较薄,冷却能力好,因此硬度仍高于踏面硬度。

3.2 硬化层深

用显微硬度计检测硬度分布情况,硬度检测线如图6所示,结果见表3,硬度分布曲线如图7所示。硬化层深度的测定方法按GB/T 5617—2005执行,距离表面15mm处硬度高于260HBW,达到图样技术要求。

图6 硬度检测线

表3 距离淬火表面不同距离处硬度分布

图7 硬度分布曲线

3.3 无损检测

对回火后车轮的淬火面用砂轮打磨,进行手动抛光,再进行着色无损检测,车轮的表面淬火处没有出现裂纹(见图8)。

图8 车轮淬火面着色无损检测

4 结束语

综上所述,合金钢(35CrMnSi)锻件车轮工频感应加热、整体油浸的工艺处理,工件表面硬度、淬硬层分布状态、表面质量都达到理想状态,满足图样技术要求,验证了工艺方式及工艺参数的正确性。