0Cr16Ni6不锈钢真空热处理表面硬度偏低研究

张雅,方军,吕韦,王恩鹏

安徽天航机电有限公司 安徽芜湖 241000

1 序言

0Cr16Ni6是一种控制相转变型沉淀硬化不锈钢。该钢固溶处理冷至室温时为奥氏体和马氏体双相组织,具有良好的热加工性能和冷变形性,然后再通过冷处理或冷变形转变为马氏体组织,经时效处理获得高强度,适用于制造飞机、发动机重要受力构件和其他飞行器零件等。生产中有多类该钢种制件,如螺栓、螺母、销钉等,常见的热处理后硬度要求为68~72.5HRA,为保证良好的表面质量,该材料的半成品零件通常采用真空热处理作为产品的最终热处理。对于前期生产过程中该材料牌号的零件,在经过最终热处理后试样表面硬度偏低的情况,猜测可能是真空热处理过程中表面元素贫化所致。为深入分析原因,并有针对性地做出改善,取前期一表面硬度偏低试样进行技术分析,以便后期生产过程做到有效防范。

2 试验工艺

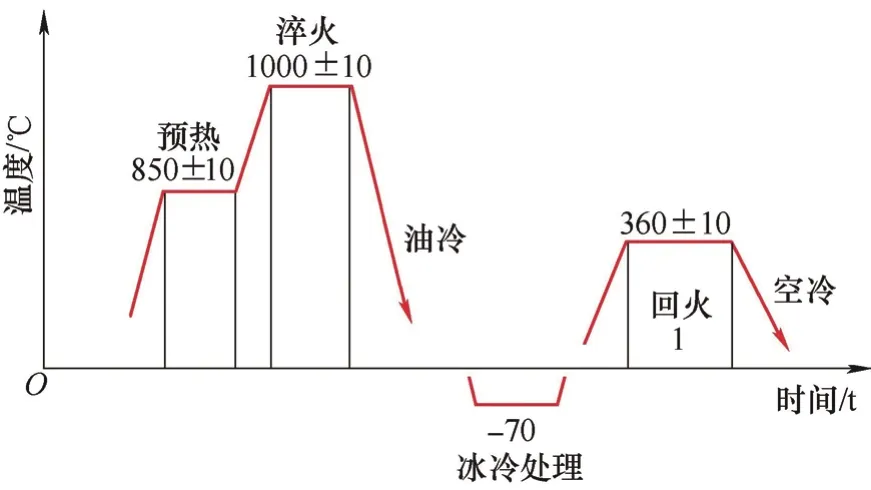

0Cr16Ni6不锈钢制件最终热处理工艺如图1所示,冰冷处理过程中,奥氏体进一步转变为马氏体,然后进行(360±10)℃×1h的回火处理,可使碳化物弥散析出,形成沉淀强化效果。

图1 0Cr16Ni6不锈钢最终热处理工艺

3 表面硬度偏低试验

制取φ9mm圆柱试样,经最终热处理后,端面经砂轮机轻磨后进行洛氏硬度检测,表面硬度62HRA左右,明显低于68~72.5HRA的硬度要求。将试样沿截面切开,进行心部硬度检测,结果为71HRA,符合相关要求。由于心部硬度合格,因此可以确定基体材料无问题,热处理工艺制度可行,硬度偏低只涉及表面一定深度,应是热处理过程中表面质量造成的影响。

为明确硬度偏低的表面层深度,将切开截面试样进行镶嵌、研磨、抛光成镜面后,利用热处理过程实验室维氏硬度检测仪,从表面往心部依次进行0.3kg(2.94N)载荷的维氏硬度检测。由图2压痕放大图片,可以明显地看出,最表层压痕较小,依次往里压痕变大,后压痕又变小直至达到心部。其反映硬度变化情况为,表面硬度高,往里硬度开始下降,后硬度又升高至基体心部硬度。表1为不同深度处维氏硬度HV0.3的值以及洛氏硬度HRA转换值,可以看到,最表面0.05mm处,硬度为77.5HRA,远高于基体硬度71HRA;约0.4mm处,硬度达到最小值61.5HRA,随后硬度升高,约0.6mm处硬度基本达到心部硬度,即硬度偏低受影响区约为由表及里0.6mm深度。

图2 0Cr16Ni6不锈钢试样表面维氏硬度检测

表1 0Cr16Ni6不锈钢表层硬度变化

4 金相组织分析

前期有猜测,真空炉处理后,制件表面硬度偏低可能是在真空环境下,表面合金元素蒸发造成元素贫化,进而导致强化作用减弱,表现为硬度下降。但是,从表面维氏硬度检测可知,最表层0.05mm处硬度约为77.5HRA,远高于心部硬度71HRA,即最表层并未弱化而是强化,这与元素贫化的猜测不相符。同时,硬度检测显示,表层受影响区域深度可达0.6mm,这也不符合元素贫化的猜测。接着进行金相组织试样的分析。先将抛光后的试样截面用4%的硝酸酒精溶液进行腐蚀,图3为腐蚀后的试样截面宏观照片,可以明显地看到,表层一定深度存在质量影响区。

图3 0Cr16Ni6不锈钢截面试样腐蚀后宏观照片

再利用热处理过程实验室蔡司AXIO m2.m型金相显微镜进行组织观察,图4为低倍放大图,对比维氏硬度压痕可以看出,最表层黑色组织部分对应高硬度区域,白亮部分对应低硬度区域,逐步过渡到心部组织。

图4 0Cr16Ni6不锈钢试样表层组织低倍金相照片

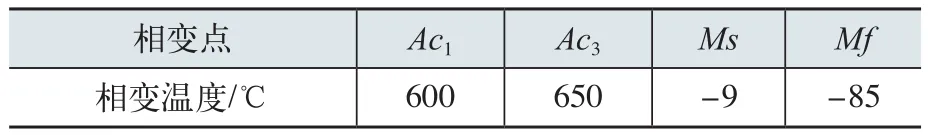

为对表层不同区域进行深入分析,图5为不同深度处金相组织放大照片。图5a为表面受影响区整体照片,从中可以看到,受影响区明显分为三个区域,即最表层黑色组织区,次表层白亮区以及过渡区。图5b为心部组织放大照片,为典型细密板条状马氏体组织,夹杂着弥散析出的碳化物。0Cr16Ni6不锈钢wC为0.1%以下,经固溶、冰冷处理后,大部分转变为低碳板条状马氏体形态,中温时效回火后,部分碳化物弥散析出,心部组织为典型的该热处理制度下组织形态,符合相关性能要求。图5c为最表层黑色组织放大照片,从中可以看出,表层存在大量的碳化物的析出,既有大块碳化物形态,又有细小圆形的弥散形态,无明显针状或板条状马氏体形态。推测可能是表面碳浓度不均以及碳化物的析出,使得马氏体转变可在碳化物边界以及晶界同时发生,最终得到极为细小的隐针马氏体(无明显针状或板条形态)和残留奥氏体复相组织,其上夹杂着碳化物,高含碳量的隐针马氏体和弥散碳化物的存在,使得最表层硬度明显升高。图5d为次表层白亮部分组织放大照片,结合维氏硬度,此部分硬度较低(0.4mm处仅为61.5HRA),推测此白亮部分为奥氏体,其上夹杂着碳化物析出。分析认为,次表层奥氏体在冰冷处理后依然未发生转变,可能与其更高的碳含量有关,查《中国航空材料手册》(见表2),0Cr16Ni6不锈钢马氏体开始转变点Ms温度为-9℃,碳元素能明显地降低Ms点,次表层的增碳导致Ms点降至冰冷温度-70℃以下,从而使得奥氏体相保留。比较最表层发生马氏体转变,而次表层未发生马氏体转变,推测可能为最表层碳浓度较次表层低,Ms点未降至冰冷处理温度以下,且最表层和心部的马氏体转变,使得次表层处于压应力状态,进一步抑制了次表层的马氏体转变,导致次表层奥氏体相基本保留,因此硬度很低。

表2 0Cr16Ni6不锈钢相变温度[1]

图5 0Cr16Ni6试样表层组织金相照片

5 元素成分定量分析

为进一步明确原因,对试样表层端面和心部截面分别利用全谱直读光谱仪进行元素成分的直接定量测定,其测量结果为0.1mm深度内各元素成分的平均值,结果如图6所示。图6中第一栏为表层端面测定结果,第二栏为心部截面测定结果。由此可见,表层端面的Cr、Ni元素含量分别为16.27%、6.11%,对比心部的Cr、Ni元素含量16.66%、5.92%,表层Cr、Ni元素含量并未减少,即未发生合金元素贫化,这是直接检测的明确结论。但是,进行碳元素的比较可以发现,表层wC高达0.99%,而心部基体wC仅为0.073%,表层出现了明显的增碳现象。通过表层和心部的元素成分分析,可以清楚地显现,表层性能的差异并不是因为合金元素的贫化,而是因为表面的增碳。

图6 0Cr16Ni6不锈钢试样表层端面和心部截面光谱成分检测

6 表面硬度偏低结论

以上分析已明确,进一步确定了0Cr16Ni6不锈钢经真空热处理后出现的表层硬度偏低现象,并非表层元素贫化造成的,而是表面约0.6mm深度内增碳所致。真空油淬过程中,可能存在入油时因零件温度过高导致的油液瞬时气化产生表面增碳,但考虑到油淬时的冷室分压、油液搅拌以及0.6mm深的增碳层,油冷时导致增碳的可能性小,更大的可能是在热室加热过程中表面增碳。热室碳的来源最大可能为淬火油的代入,在1000℃的温度以及真空环境下残存的淬火油分解提供活性碳原子并渗入制件内,使得表面增碳。由此可见,必须认识到真空炉加热室的日常维护尤其重要,必须定期清理加热室内带入的淬火油。特别对于不锈钢制件,基体碳含量均很低(0.1%左右),且固溶或淬火加热温度高(1000℃以上),这为碳原子的渗入提供了很好的温度扩散和碳浓度梯度驱动力。

7 结束语

通过对0Cr16Ni6不锈钢表面硬度偏低试样分别进行维氏硬度、金相分析以及全谱直读光谱分析,基本明确表面硬度偏低非元素贫化所致,而是表面增碳,受影响区域深度约0.6mm。最表面因发生部分马氏体转变(深度约0.05mm),硬度高(77.5HRA);次表层奥氏体相基本未发生转变,奥氏体相基本保留,最低处硬度仅61.5HRA;心部为板条马氏体和残留奥氏体复相,分布着部分碳化物的典型组织,硬度正常约71HRA。分析增碳原因,最大可能为残留淬火油在热室分解提供活性碳原子,并在1000℃淬火温度下渗入制件,明确生产上对热室进行定期清理维护的重要性;同时,对于真空热处理生产过程中出现表面硬度偏低现象提供了一种严谨缜密的技术分析方法。