顶板裂隙带高度与卸压瓦斯抽采的关系

姜 伟

(山西省煤炭地质勘查研究院,太原 030001)

0 引 言

随着煤层的开采,采场内的煤体会发生变形、破断和移动,形成大量采动裂隙,增加煤体及围岩透气性[1]。随着采煤速度的不断加快,绝对瓦斯涌出量相应增加,工作面上隅角瓦斯超限现象时有发生,严重影响了煤矿的高效生产[2-4]。为解决上隅角瓦斯超限问题,国内学者做了大量实践工作,基于增加工作面风量的W型、U+L型、并列双U型通风系统[5-7],加大瓦斯抽采力度的高位钻孔[8]、高抽巷[9]、埋管[10]等方法都被应用于上隅角瓦斯治理,取得了良好的治理效果,但也存在诸如增加巷道内设施、岩石巷道(钻孔)施工和维护成本高等不足[11]。采动区地面L型井抽采是一种结合井下高位钻孔与地面直井抽采技术特点的新型技术[12],具有工程成本低、施工周期短、工程价值高等技术优势[13],水平段位于顶板裂隙带,瓦斯抽采与井下煤炭生产相互影响较小[14]。制约L型井抽采效果的主要是井位、井身结构稳定性、地面安全抽采控制。其中,井位的选择是制约L型井成败的关键因素。采空区、煤柱及邻近层解吸的瓦斯会在压力梯度和浓度梯度作用下向裂隙带顶部富集,因此,研究裂隙带高度对卸压瓦斯抽采具有重要意义[15-16]。笔者以晋城矿区寺河煤矿东区工作面为研究对象,应用岩石破裂过程分析系统(RFPA-2D)对回采过程中上覆岩层的变形和垮落情况进行模拟,确定裂隙带发育高度,并以钻井液消耗法对模拟结果进行验证。将裂隙带发育高度研究结果用于指导L型采动水平井设计,优选水平段位置,以期为卸压瓦斯抽采井位布置提供理论依据。

1 RFPA-2D模拟裂隙带高度

1.1 模型的建立

RFPA-2D软件基于连续介质力学和损伤介质力学原理,具有应力分析和破坏分析功能,能够模拟岩石裂纹萌生、扩展直至断裂的全过程[17]。寺河煤矿东区主采煤层为山西组3号煤,煤层平均厚度6.4 m,煤层倾角1~14°,平均5°,采煤工艺为倾向长壁式一次采全高。模型沿工作面走向建立,水平方向取200 m,垂直方向取150 m,煤层厚度6.4 m,采用平面应变模型,水平方向位移约束,可垂直移动。网格单元以米为单位划分,水平方向划分为200个单元,垂直方向划分为150个单元,整个模型划分为30 000(200×150)个单元。为简化模型将性质相近的岩层进行合并,岩层划分为12层。模拟过程中岩体破坏用Mohr-Coulomb屈服准则判断[18],即

式中:σ1——最大主应力;

σ3——最小主应力;

c——黏聚力;

φ——摩擦角。

当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低,因此,根据抗拉强度准则(σ3≥σT)判断岩体拉张破坏。

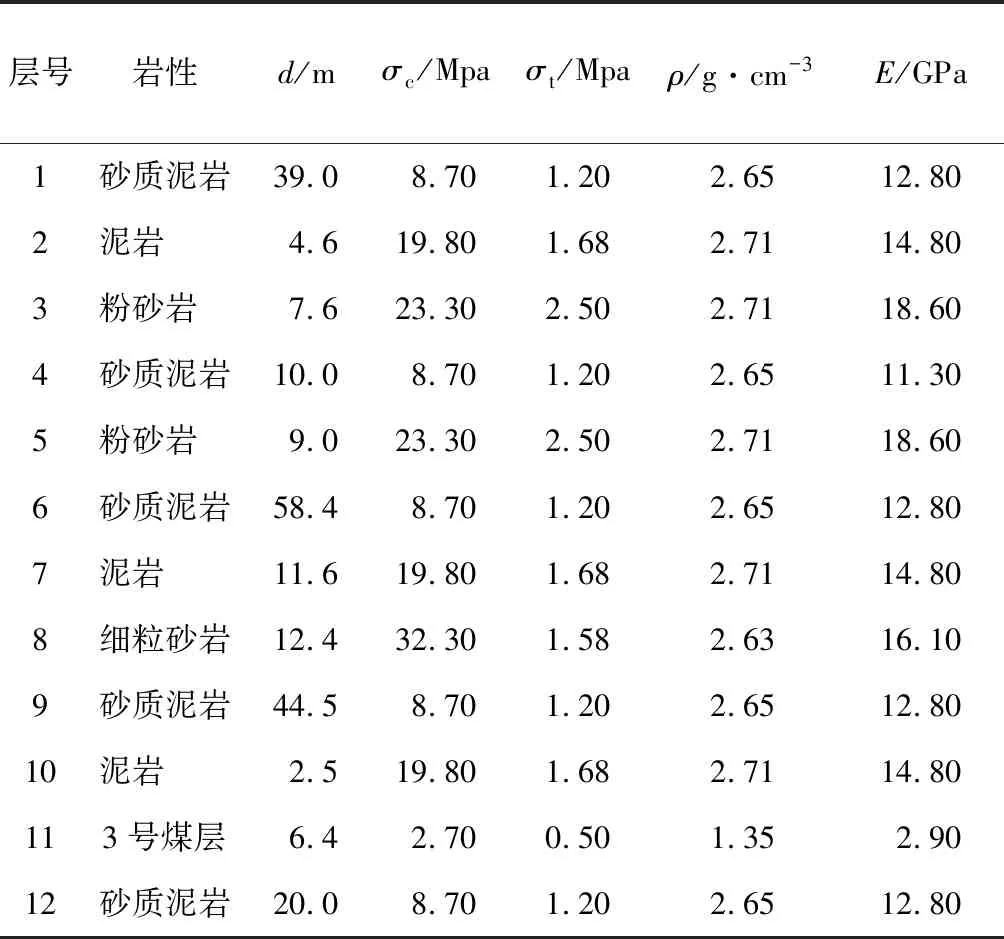

执行分步开挖功能,每开挖5 m进行一次解算,将单元破坏、移动过程以弹性模量图形式显示,钻孔岩芯实测煤岩层物理力学参数如表1所示。其中,d为单层岩层厚度,σc为岩石抗压强度,σt为岩石抗拉强度,ρ为岩石天然容重,E为弹性模量。

表1 模型各层的岩石物理力学参数

1.2 结果分析

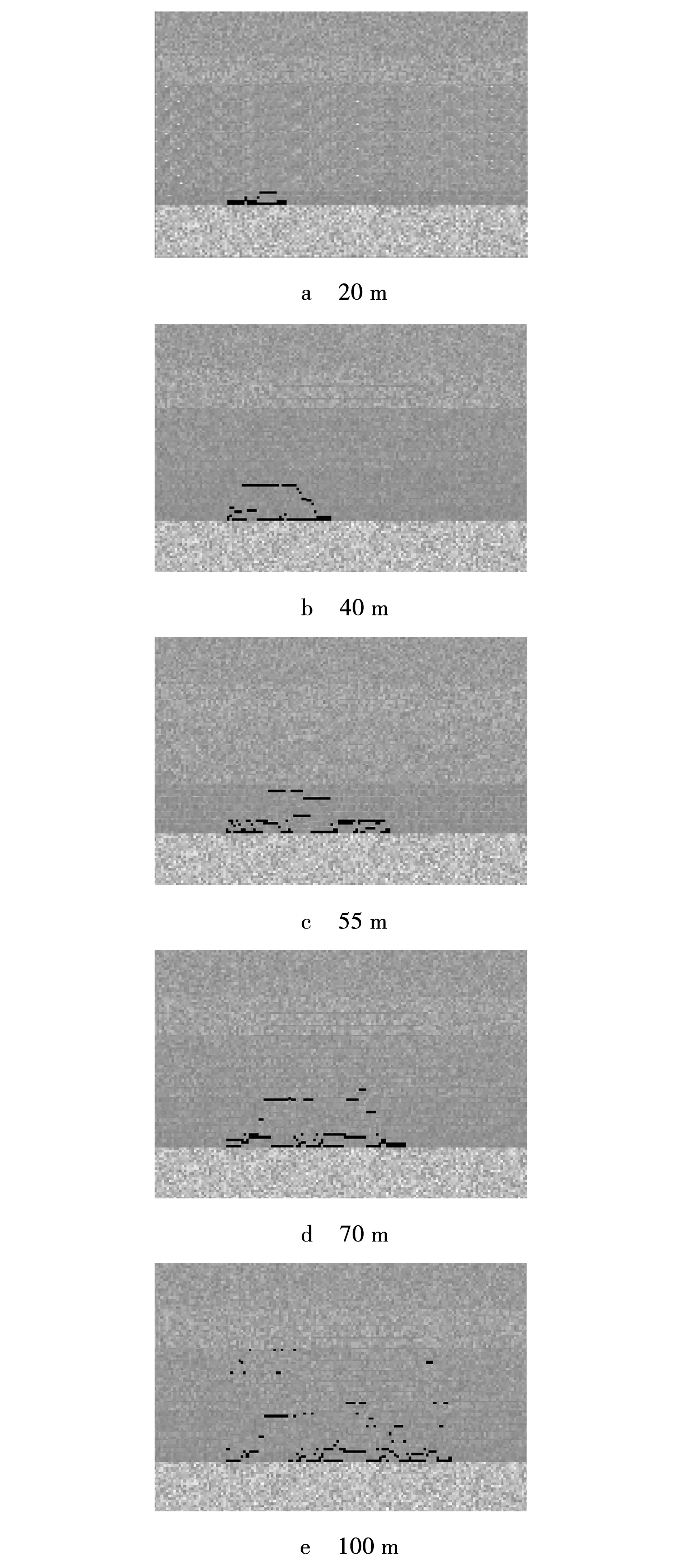

岩层未破断时,弹性模量一般较大,当受到采动影响,岩层发生破断、垮落,垮落后的岩层弹性模量较小,岩层破坏前后弹性模量大小对比明显,工作面推进过程中上覆岩层的破坏过程如图1所示。从图1中可以很直观的判断出岩层的破断、垮落情况。随着工作面的推进,煤层顶板破坏过程逐渐发展。在工作面推进至20 m时(图1a),直接顶第1次发生垮落,靠近切眼处受下部岩层垮落拉应力影响,形成少量离层裂隙。在老顶的跨度达到其极限跨度前,老顶以“假塑性梁”的形式承载着其上部载荷,随着采空区范围的扩大,老顶最终失稳垮落[18-19]。工作面继续推进到40 m时(图1b),老顶初次垮落,表现为岩层整体性破坏,垮落后仍有较好的完整性,破坏高度30 m左右。

图1 工作面推进过程中上覆岩层破坏过程Fig. 1 Failure process of overburden strata during working face propulsion

老顶初次垮落后,将发生“稳定—失稳—稳定”的周期性垮落。每一次周期垮落后上覆岩层进入短暂的稳定期,随着工作面推进,老顶悬露的面积也随着增大,当达到极限跨距时,老顶开始断裂,继而再次失稳垮落[20]。工作面推进至55 m时(图1c),老顶形成的相对平衡状态被打破,发生第1次周期垮落,来压步距为15 m,上覆岩层垮落高度较第一次垮落有较大发展。工作面推进至70 m时(图1d),老顶发生第2次周期性垮落,来压步距15 m,上覆岩层垮落高度达到煤层顶板以上75 m左右。工作面继续推进至100 m时(图1e),裂隙带高度没有继续扩大,保持在75 m左右,分析该处岩层达到极限垮距时,下部岩层已经触矸,所以岩层不会继续垮落,75 m为煤层顶板裂隙带发育的上限高度,上部岩层出现不连续离层裂隙,说明已进入弯曲下沉带。

2 钻孔检验

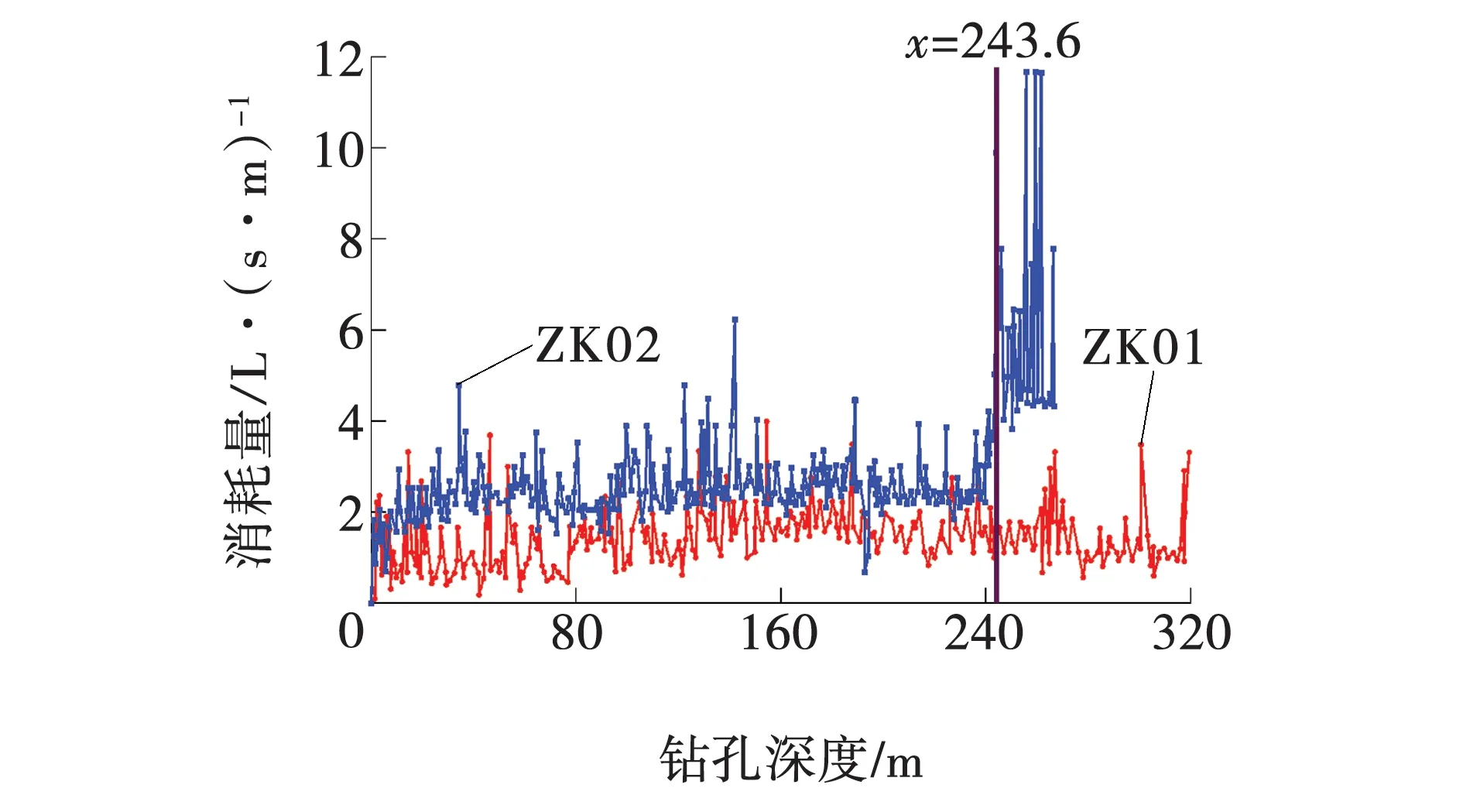

为验证模拟结果,采用钻井液消耗法对顶板裂隙带发育高度进行实测。在寺河煤矿4301工作面设计验证钻孔ZK01和ZK02,ZK01在工作面回采前施工,代表3号煤上部岩层在原始状态下的钻井液消耗背景值。ZK02沿煤层走向与ZK01相距8 m,工作面回采经过ZK01钻孔2个月后施工,代表3号煤回采之后上部岩层钻井液消耗特征。钻井液消耗量随钻孔深度的变化如图2所示。

图2 钻井液消耗量随深度变化曲线Fig. 2 Variation curve of drilling fluid consumption with depth

从图2可以看出,钻井深度达到243.6 m之前,ZK02和ZK01钻井过程中钻井液消耗量趋势一致,集中在1~3 L/(s·m),ZK02钻井液消耗量稍微高于ZK01。分析认为两个钻孔距离8 m,地层条件、煤层厚度、水文地质条件一致,所以钻井液消耗量变化趋势保持一致,由于ZK02在煤层回采后形成弯曲下沉带,存在大量离层裂隙,导致ZK02钻井液消耗量稍微高于ZK01。ZK02钻进至243.6 m处,钻井液消耗量从3 L/(s·m)左右陡增到最大12 L/(s·m),平均6 L/(s·m)。根据文献[21]对裂隙带发育高度的判别,ZK02井深243.6 m处,钻井液消耗量明显增大,孔内水位急剧下降,继续钻进过程中,仍保持高消耗量趋势,说明已进入顶板裂隙带,钻井液消耗法测得裂隙带最大高度为

Hlx=H0-Hd-h-d1,

式中:Hlx——裂隙带最大高度,m;

H0——孔口标高,m,ZK02孔口标高909.5 m;

Hd——3号煤层底板标高,m,ZK02孔3号煤层底板标高587.0 m;

h——钻井液开始大量消耗的起始深度,m,文中h=243.6 m;

d1——煤层厚度,m,文中d1=6.4 m。

经计算,裂隙带发育高度为72.5 m。

3 卸压瓦斯抽采实践

3.1 工程概况

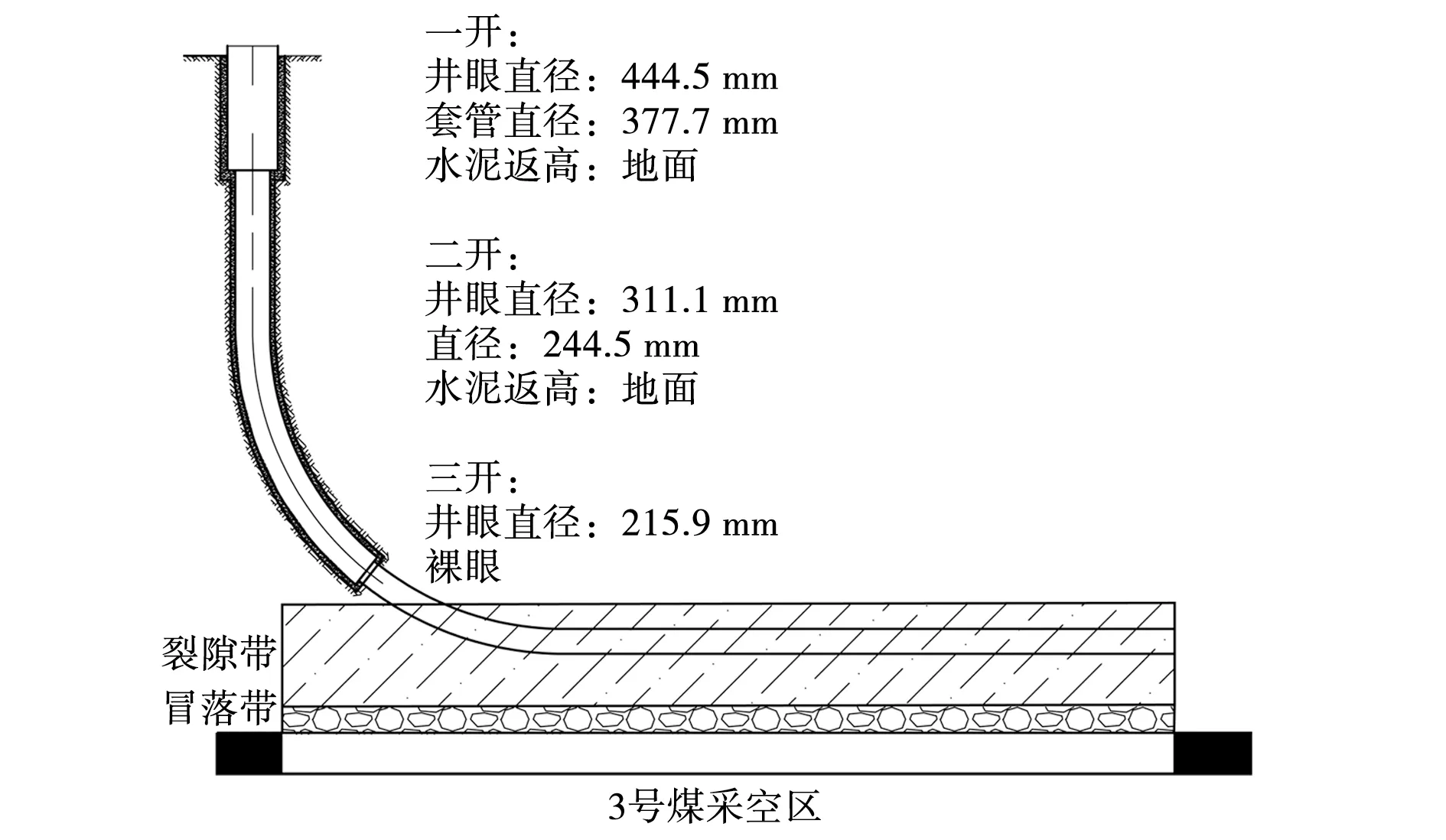

SH14-L-1井是一口地面瓦斯抽采L型采动水平井,目的是利用采动卸压增透效应,在工作面回采期间连续抽采顶板裂隙带瓦斯,防止工作面上隅角瓦斯超限。SH14-L-1井平面位置位于寺河煤矿东区3313工作面。该工作面倾向长度317 m,走向长度1 233 m,可采储量320万t,于2014年7月20日初采,2015年3月3日回采结束,回采周期226 d,工作面回采速度5~10 m/d,平均5.45 m/d。SH14-L-1井于2014年5月23日开钻,7月10日完钻,井深1 272 m,其中,垂直段102 m、造斜段361 m,水平段809 m,井身结构见图3。

图3 L型采动水平井井身结构示意Fig. 3 Well casing structure of L-type mining horizontal well

寺河煤矿东区RFPA-2D模拟裂隙带发育上限高度为75.0 m,钻井液消耗法实测裂隙带高度72.5 m。3号煤层顶板以上47.0~59.0 m细粒砂岩层位于裂隙带上部,保持原始层状结构的同时,受3号煤采动影响发育大量竖向贯通裂隙,透气性增加。采空区、煤柱及邻近层解吸的瓦斯在压力梯度和浓度梯度作用下向该层位富集。将SH14-L-1水平段设计在该岩层中,既能保证井身结构相对稳定,又能抽采聚集的瓦斯。

3.2 效果分析

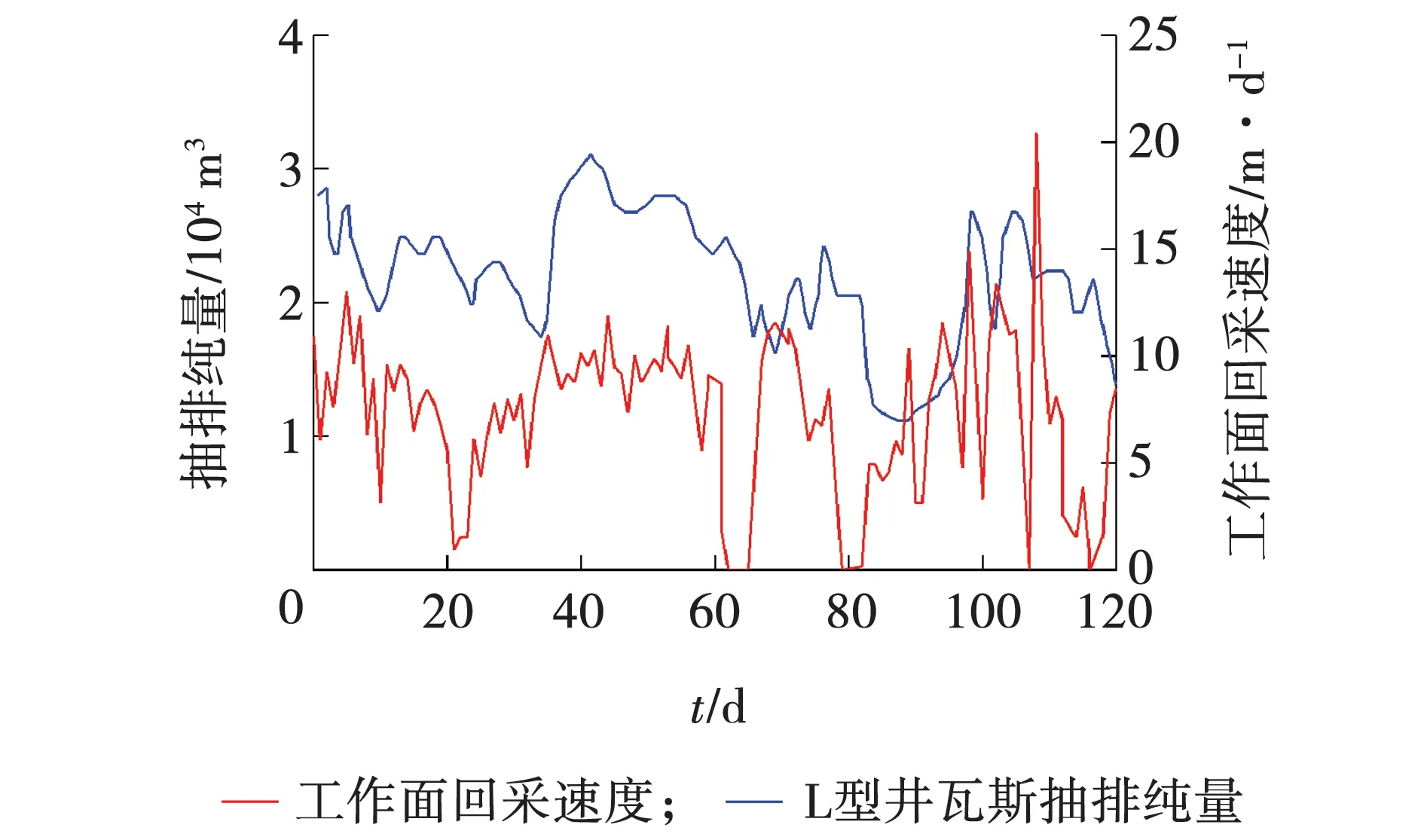

工作面回采速度与L型采动水平井瓦斯抽排纯量的关系如图4所示。

图4 工作面回采速度与L型井瓦斯抽排纯量的关系Fig. 4 Relationship between working face mining speed and gas extraction purity of L-shaped horizontal Wells

从图4可以看出,工作面回采速度与L型采动水平井的瓦斯抽排纯量呈现出相近的变化趋势,且工作面回采速度的变化“领先”于纯量的变化。分析认为:L型采动水平井与常规水平井不同,不是通过排水降压,而是利用采动影响区的卸压增流效应[22],原来的挤压应力变成拉张应力,煤岩层松动、破裂,使得煤岩层的大量裂隙张开,地应力大范围的有效释放,彻底破坏了瓦斯的封闭应力,瓦斯大量解吸[23]。随着工作面推进,割煤过程中释放的瓦斯量增加,在浓度差和压力梯度的作用下进入裂隙带被“L型采动水平井”负压抽出,释放—扩散—运移存在时间差,解释了工作面回采速度与抽排纯量变化趋势相同但抽排纯量变化滞后于工作面回采速度变化的原因。

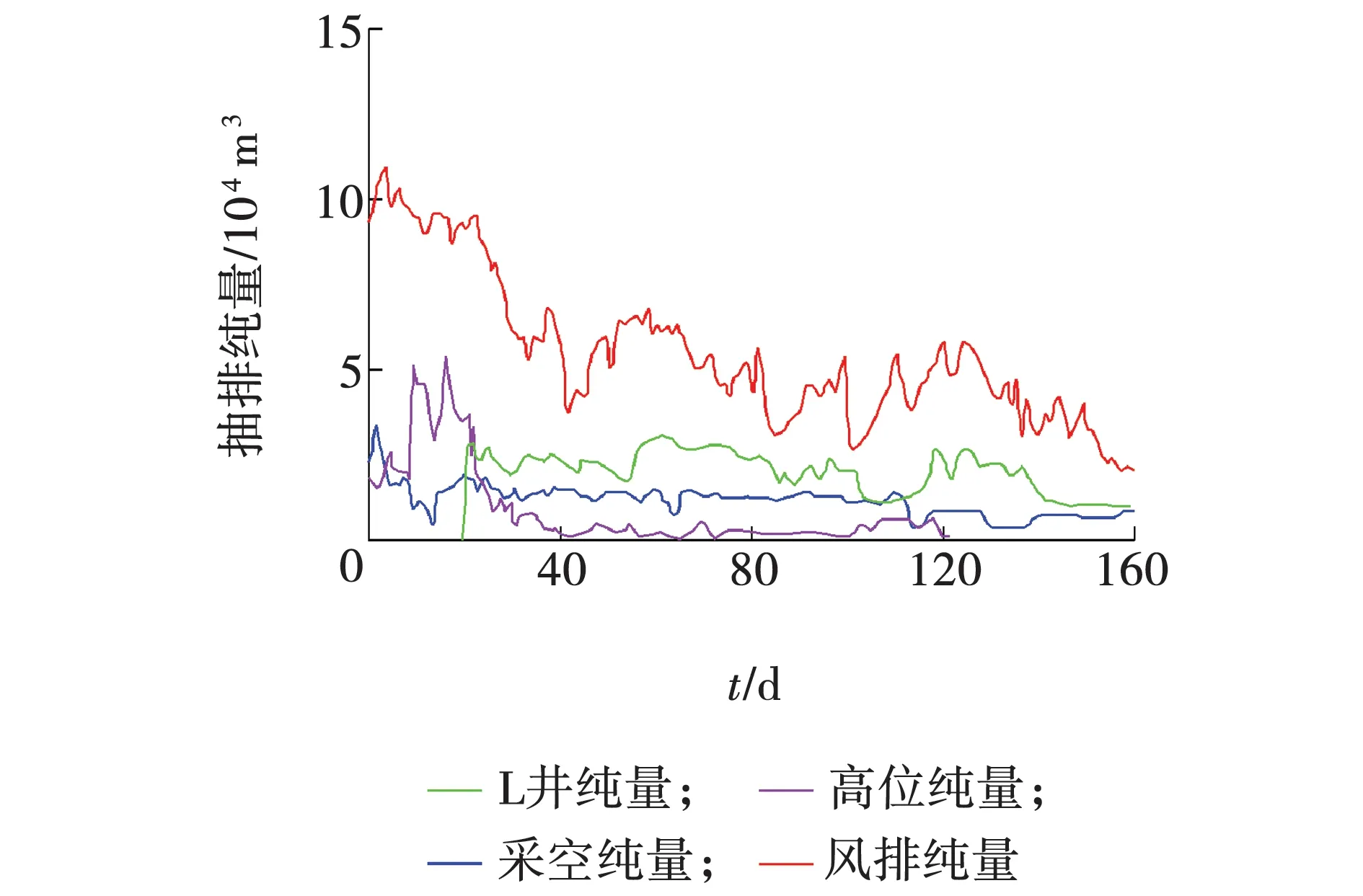

地面L型井抽放与井下抽放的关系如图5所示。从图5可以得出,L型采动水平井开始运行之后,井下风排瓦斯含量明显下降,从平均70 m3/min下降到平均35 m3/min左右。L型采动水平井的瓦斯抽排纯量变化趋势与井下风排瓦斯纯量变化趋势相同,说明二者都主要受控于井下工作面回采速度。L型采动水平井开始运行后,采空区和高位钻孔瓦斯抽排纯量均大幅降低,高位钻孔尤其明显,L型采动水平井的瓦斯抽排纯量与采空区和高位钻孔瓦斯抽排纯量呈现出负相关的趋势,并且L型采动水平井的瓦斯抽排纯量高于采空区和高位钻孔瓦斯抽排纯量。分析认为:在瓦斯总量一定条件下,L型采动水平井与高位钻孔和采空区抽排为竞争抽放关系,所以抽排纯量呈现负相关关系,L型井瓦斯抽排纯量高于采空区和高位钻孔两种抽排方式,说明L型采动水平井效率更高。根据工作面上隅角瓦斯传感器读数,L型采动水平井开始运行之后,瓦斯浓度从0.98%逐渐降低,稳定在0.75%左右,说明L型采动水平井可以有效较少工作面回采过程中采空区和顶板采动影响范围内邻近煤层瓦斯涌入工作面,降低工作面上隅角瓦斯超限风险。

图5 地面L型井抽放与井下抽放的关系Fig. 5 Relationship between surface L well pumping and downhole pumping

4 结 论

(1)RFPA-2D数值模拟方法获得的裂隙带高度为75.0 m,钻井液消耗法实测的裂隙带最大高度为72.5 m,模拟与实测结果非常接近。数值模拟所得裂隙带发育高度可指导卸压瓦斯抽采,为L型采动井设计提供理论支持。

(2)地面L型采动水平井运行后,瓦斯抽排纯量与井下风排瓦斯纯量的变化趋势相同,都受控于井下工作面回采速度。L型采动水平井的瓦斯抽排纯量与高位钻孔和采空区抽排纯量呈负相关关系,这是由瓦斯总量一定条件下的竞争抽放所致,L型采动水平井抽排效率优于高位钻孔和采空区抽排方式。