考虑层间接触状态与裂缝的半刚性基层沥青路面动力响应分析

李翔宇,冉武平

(新疆大学建筑工程学院,新疆 乌鲁木齐,830047)

半刚性基层沥青路面是我国高等级公路首选结构形式,基层结构在荷载与复杂服役环境下出现开裂,并在行车荷载作用下裂缝处发生应力集中现象导致面层层底开裂进而发展至路表形成反射裂缝[1-2]。目前许多半刚性基层沥青路面选择以旧水泥路面为基层再加铺沥青面层的结构形式,使得原有基层即存在初始裂缝,并且由于半刚性基层材料对温、湿度较敏感,道路服役期内基层开裂的情况不可避免[3-5]。根据断裂力学分析,在行车荷载下基、面层变形量会存在差异,这种界面间不协调的变形致使界面发生相对水平位移,层间接触状态也因此发生劣化[6],在实际路面结构层间不连续的工作状态下,沥青层层底由受压转为受拉,加速了面层疲劳开裂的发展[7]。

随着有限元软件的开发应用,带有裂缝结构的路面模型已能较真实模拟工程实际。CHENN J[8]采用ANSR-1建立平面应变模型,分析沥青路面裂缝结构在荷载与温度应力下的力学响应,提出反射裂缝的产生主要由于基层开裂造成的水平和竖直位移;MYERS L A[9]采用ABAQUS建立平面应变模型,分析路面开裂后沥青面层内部的力学响应;ALHAKIM B[10]分析下面层与基层的层间接触状态对结构使用寿命的影响,假定层间接触分别为较弱、中等、较强、很强,发现在完全光滑下路面结构的使用寿命较完全连续降低了50%;龚红仁[11]在ABAQUS中采用一个5 mm厚度的中间夹层模拟层间结构,而当夹层模量大于10 MPa时面层层底处于受压状态即结构保持良好的层间接触,当夹层模量小于10 MPa时层间接触状态不良,面层层底处于受拉状态,水平力显著增大。本文参考上述研究方法,运用ABAQUS软件计算半刚性基层沥青路面模型的动力响应,分析层间接触状态与初始裂缝对路面结构的影响,以期为半刚性基层沥青路面结构设计提供参考依据。

1 理论基础与计算方法

1.1 ABAQUS中层间接触的理论基础

路面两个相邻结构层间的相互作用可以看作是层间界面两侧材料的相互约束,一种是垂直于接触面的约束,在ABAQUS采用“硬”接触,即指垂直于接触面的应力传递路径在层间界面处不会发生改变,另一种是沿接触面切向的相互约束,切向约束又分为表面间的相对滑动与摩擦力。

1.1.1 相对滑动

在ABAQUS中切向接触可分为小滑动与有限滑动。若分析过程中相邻的接触单元不发生错位,在整个过程中保持接触,可采取小滑动,计算成本较低;若分析的过程中相邻的接触单元会发生错位,需重新计算新的接触对,可采取有限滑动,此计算成本较高。

由于行车荷载下路面结构的基、面层层间会发生较大的相对位移,为了精确计算路面结构动力响应受层间接触状态的影响,本文采用有限滑动的接触方式。

1.1.2 摩擦力

在实际情况下路面结构层间并非完全连续,层与层之间的摩擦会抑制层间相对的水平位移,因此在ABAQUS中采用库伦摩擦模型表征层间的切向约束,即

τcrit=μp[9],

(1)

式(1)中,τcrit为界面的极限剪应力,Pa;μ为摩擦系数;p为相邻结构层传递而下的竖向压应力,Pa。

1.2 裂缝尖端应力强度因子计算方法

裂缝在路面结构的扩展需要一定的能量,根据能量平衡理论,系统势能主要用于平衡新的裂缝面所需要的表面能Γ与结构在发生塑性变形所消耗的变形功UP,故当裂缝扩展单位面积时,系统所需提供的总能量为

R=2Γ+UP[12],

(2)

设裂缝扩展时系统单位面积提供的能量为G1(N/m),由上式可知裂缝扩展的临界条件为

G1C=Γ+UP[12],

(3)

即在裂缝扩展的过程中只有当G1大于或等于G1C裂缝才能失稳扩展。

在断裂力学中通常采用应力强度因子K描述裂缝结构的承载能力和抗断裂性能,从能量法角度出发,不同类型应力强度因子控制下裂缝尖端的应力场和位移场可统一表示为

(4)

从上式可知,应力场所得裂缝强度因子在裂缝尖端趋于无穷大,其应力场具有奇异性。按照传统强度理论,只要外部荷载不为0,裂缝尖端就会发生失稳扩展,而由能量法分析可知在单位面积系统提供的能量G1小于G1C时裂缝仍能保持结构稳定,因此,本文采用位移场所得的裂缝强度因子表征裂缝强度,对同一裂缝K值越大,则裂缝附近的应力随r趋向无限大就越迅速。在裂缝面内θ=180°,采用位移表征的裂缝强度因子为

(6)

式(6)中,K为裂缝强度因子,MPa·m1/2;r为位移值,m;E为弹性模量,N/m2;μ为剪切模量,N/m2。

2 有限元计算模型的建立

2.1 模型基本假定

在行车荷载作用下,基、面层层间接触状态与初始裂缝对路面结构应力分布特性影响显著[14-15]。为了分析不同层间接触状态与裂缝的影响,本文研究做以下假定:各结构层材料为各向同性的均质弹性材料;除基、面层层间外,各结构层间为完全连续状态;初始裂缝沿行车荷载方向贯穿整个基层结构;不考虑结构自重与环境影响。

2.2 模型的参数选定

2.2.1 荷载参数

我国沥青路面设计规范中规定的标准轴载是100 kN,轮胎的接地压力是0.7 MPa[16]。假定轮胎接地形状为矩形,根据PCA算法[17]将移动荷载带均匀划分为多个矩形,采用下列公式[17]计算其尺寸:

Acb=p/q,

(7)

(8)

L=0.871 2×k,

(9)

B=0.6×k,

(10)

式(7)~(10)中,Acb是轮胎与路表的接触面积,mm2;L为矩形接触面的长,mm;B为矩形接触面的宽,mm。

模型中采用FORTRAN语言编写的VDLOAD用户子程序施加动荷载。我国高等级公路设计最高时速120 km/h,根据统计数据取设计时速的90%为计算时速,再计算分析行车荷载下路面动态响应。

2.2.2 模型参数

为分析基、面层层间接触状态与裂缝结构对路面动态响应的影响,结合工程实际,模型选用的物理参数参考《ABAQUS软件在道路工程中的应用》中路面各结构层的参数设定,如表1所示。

表1 模型采用的物理参数[18]

2.3 模型的建立

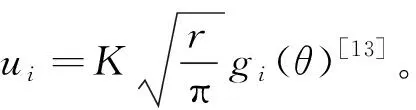

本文采用ABAQUS有限元计算软件建立3D动态力学响应模型,如图1所示。

图1 三维有限元模型

在模型中单元类型选用六面体线性缩减积分C3D8R,划分网格采用非均匀分布,面层较细,基层较粗,在行车荷载带区域加密。模型采用对称结构,界面间的接触法向采用“硬”接触,切向采用摩擦系数表征不同层间接触状态。

2.4 计算工况

沥青面层与基层之间摩擦系数在0.399~0.829之间[19],故取层间摩擦系数0.4、0.6、0.8为试验组,完全连续(Tie链接)为对照组,同时考虑有无初始裂缝的影响,分析在汽车动态荷载下路面结构的力学响应规律。

3 计算结果与分析

半刚性基层沥青路面主要的破坏形式有疲劳开裂、车辙和剪切变形等[4],因此在路面结构分析中可选取的主要分析指标有:各结构层层底拉应力、最大剪应力与竖向位移,另取用位移场表示的裂缝强度因子,本文对这4个指标进行分析。

3.1 裂缝应力强度因子

图2是行车荷载作用下不同层间接触状态的裂缝强度因子KⅠ时程曲线。从图2可以看出:

图2 应力强度因子时程曲线

(1)在层间完全连续状态下,裂缝区域的应力强度因子基本为正值(裂缝受拉),且随时间的变化存在一定的震荡现象,其峰值应力强度因子较峰值应力出现较晚。

(2)在基、面层间处于半连续状态,裂缝区域的应力强度因子基本为负(裂缝受压),也存在震荡现象,但其峰值强度因子与荷载峰值出现的时间较为一致,并且随着层间接触状态的劣化略微下降。

通过分析认为,在基、面层协同工作的情况下使基层产生拉应变与拉应力,而面层峰值拉应变的产生滞后于峰值应力的出现,导致完全连续状态下应力强度因子峰值出现较晚。在层间接触状态发生劣化时,原本连续的应力传递路径在界面处发生变化,路面结构的整体性下降,应力在基层顶面发生重分配而使基层结构由受拉转为受压,裂缝强度因子变为负值,基层也因直接受到压应力而不存在滞后现象。

3.2 层底拉应力

层间接触状态与裂缝会改变路面结构应力分布特性,在车辆荷载作用下各结构层层底拉应力受其影响最为显著[20]。图3为无裂缝路面结构在不同层间接触状态下各层层底水平拉应力的时程曲线。

由图3可知:

图3 层底拉应力时程曲线

(1)在连续状态下面层层底受压,基层和底基层层底受拉,而在半连续状态下各结构层层底受拉。

(2)在层间接触状态劣化时较完全连续状态,面层层底由压转拉,底基层层底拉应力增大49.4%~51.3%,而基层层底拉应力则下降了9.5%~13.9%。

(3)除基层层底拉应力外,层间接触状态的劣化均对道路结构力学响应产生不利影响,从影响程度由大至小为面层层底拉应力>底基层层底拉应力>基层层底拉应力。这是因为本次模拟中仅考虑基、面层层间接触状态的影响。研究[22]表明不同结构层间的接触性能对道路结构的力学响应各有不同。

通过分析认为,在行车荷载作用下完全连续的路面结构其中性轴位于道路基层,沥青面层受压应力控制而基层受拉应力控制;在半连续状态下基、面层协同工作能力下降,导致中性轴上移使面层层底受拉,基层在面层传递的压应力下产生新的中性轴形成上压下拉的结构形式,同时,由于半连续状态下结构整体传荷能力下降使底基层承受更为集中的拉应力,导致其峰值拉应力上升。

表2是不同层间接触状态下路面结构在有无初始裂缝情况下的峰值水平拉应力对比。由表2可以看出:在动荷载作用下存在初始裂缝的路面结构面层层底和底基层层底拉应力都有较大幅度的增长,在半连续状态下其面层层底拉应力增幅可达21%~29%,底基层层底拉应力较无初始裂缝的路面结构增大了24~29%,基层层底拉应力则较无初始裂缝的路面结构有所降低,在半连续状态下基层峰值拉应力下降了15%~18%。

表2 峰值拉应力对比

通过分析认为,在基层初始裂缝作用下基层结构整体性下降,使基层对面层的束缚作用进一步降低,导致面层层底拉应力增大;沿行车方向的裂缝会把基层结构分为左、右2个部分,由面层传递下来的行车荷载也被平均分配至2个部分,而使基层层底的拉应力下降;同时纵向开裂使得基层在裂缝处会发生较大竖向位移,在裂缝与底基层交接处产生应力集中,导致底基层层底峰值拉应力有所上升。

3.3 最大剪应力

图4是最大剪应力沿路面结构深度方向的分布曲线。由图4可知:

图4 最大剪应力沿路面结构深度方向的分布

(1)在层间完全连续状态下路面结构最大剪应力出现在面层内部,而在半连续状态下路面结构最大剪应力出现在基、面层界面处,裂缝结构会导致基、面层交界处剪应力影响较大。

(2)在层间完全连续状态下存在裂缝的路面结构最大剪应力较无初始裂缝的路面结构变化不大,在μ=0.8时含裂缝路面结构的最大剪应力较无裂缝结构增大了6.4%,在μ=0.6时含裂缝路面结构的最大剪应力较无裂缝结构增大了3.9%,在μ=0.4时含裂缝路面结构的最大剪应力较无裂缝结构增大了7.3%。

通过分析认为,基、面层界面间的摩擦接触是导致沥青层层底剪应力增长的主要原因,摩擦系数越小层间剪应力越大,同时裂缝的存在不仅使基层结构的整体性下降,而且会进一步导致剪应力的增大。

由图4可知在层间界面实际不连续的工况下最大剪应力出现在下面层底部,因此对沥青层层底最大剪应力进行进一步分析,结果(图5)显示:在无初始裂缝路面结构中层间接触状态从完全连续到半连续状态面层层底的最大剪应力增大了113.1%,在存在始裂缝路面结构中层间接触状态从完全连续到半连续状态面层层底的最大剪应力增大了148.1%。这表明层间接触状态与基层裂缝均会导致面层层底剪应力增大,而存在初始裂缝的路面结构中层间接触状态不良对沥青层层底剪应力影响更为显著。

图5 面层层底最大剪应力时程曲线

3.4 竖向位移

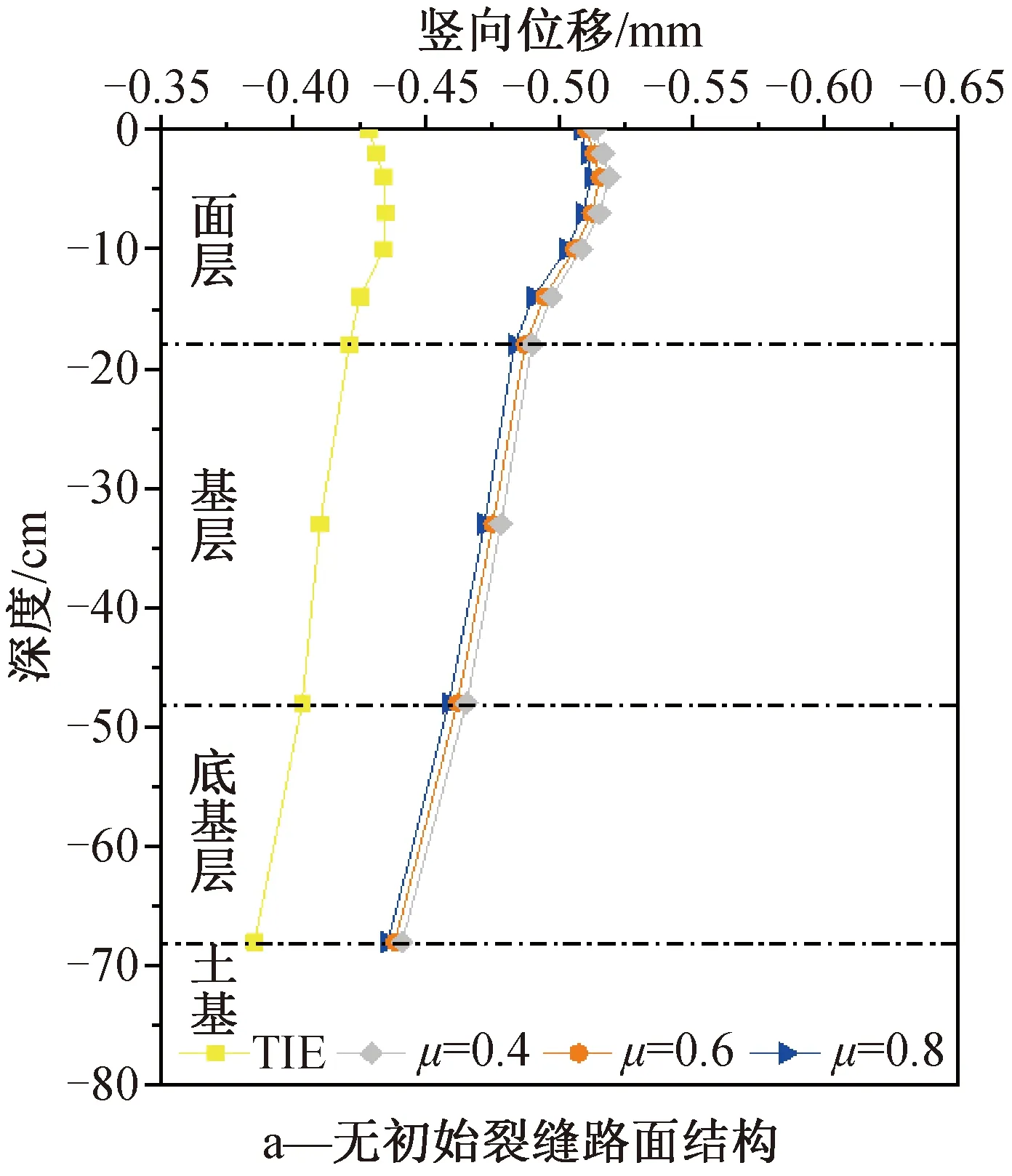

有无初始裂缝的路面结构在不同层间接触状态下竖向位移随深度变化曲线如图6所示。由图6可以看出:

图6 竖向位移沿路面结构深度方向的分布

(1)在行车荷载作用下路面结构最大竖向位移发生在中面层,并随着层间摩擦系数的增大而减小。

(2)在基层以下竖向位移沿路面结构深度呈线性递减趋势。这表明基层裂缝会大幅度增加路面整体结构的竖向位移。

当荷载移动到模型中间位置,路面结构的竖向位移云图(图7)显示:路面结构最大竖向位移出现在结构面层。

图7 竖向位移横向剖视云图

对各层间接触状态下路面结构内最大竖向位移在有无初始裂缝的情况下进行对比,结果(表3)显示:在层间完全连续状态下竖向位移受初始裂缝影响不明显,在半连续状态下路面结构的竖向位移最大增幅可达16.8%。

表3 路面结构层最大竖向位移 单位:mm

通过分析认为,在完全连续状态下基层结构对面层的约束作用是减小竖向位移的关键,而在层间接触状态劣化时基层的约束作用下降,在初始裂缝影响下基层被分为两个部分,致使整体承荷能力有所下降,由面层传递下来的行车荷载更易产生较大竖向位移。

4 结论

(1)层间接触状态不良会导致路面结构受力特性改变,使得关键力学指标均出现不利增长,在基、面层层间半连续状态下基层结构上压下拉,其裂缝尖端强度因子为负值,属于闭合裂缝。

(2)基、面层协同工作能力下降是加剧沥青面层疲劳开裂的主要原因,在连续状态下基层裂缝结构不会使面层层底应力发生性质上的转变,但在半连续状态基层裂缝会进一步弱化基层对面层的约束作用,使面层层底拉应力增大。

(3)基、面层层间接触状态会改变最大剪应力出现的位置,半连续状态下面层层底剪应力较完全连续状态下出现大幅度增长,因此改善层间接触状态可有效解决有剪切流动变形导致的车辙等病害。基层裂缝会使路面结构整体剪应力增大,特别的基、面层交接处剪应力增幅明显,因此基层初始裂缝的存在会加速半刚性基层沥青路面层间接触状态的演化过程。

(4)在基、面层层间完全连续状态下路面结构的竖向位移受初始裂缝影响较小,但在半连续状态下其值受初始裂缝影响出现了大幅度增长。因此对于旧水泥路面改建和存在初始裂缝的路面结构更应注重层间处置。