Mo /MgO-Al2O3催化剂的载体结构对COS加氢性能的影响

孙秋霞,卫藩婧,李宇杰,鲍卫仁,常丽萍,廖俊杰

(太原理工大学 煤科学与技术省部共建国家重点实验室培育基地,太原 030024)

焦炉煤气是一种优质的资源,具有广泛的用途,可用于合成天然气、合成氨、制甲醇等,然而焦炉煤气中羰基硫(COS)的存在影响了其后续利用,对其进行深度脱除是焦炉煤气能否大规模顺利实现转化利用的关键。加氢转化法是当前焦炉煤气制甲烷工艺中脱除COS的主要方法,在催化剂作用下COS与H2在250~550 ℃的条件下反应生成CO和容易脱除的H2S.其特点是脱除精度高、操作简单,且可直接利用煤气中的H2而无需外加氢源[1-2]。

传统的加氢脱硫催化剂以Al2O3为载体,过渡金属铁、钴、镍、钼的硫化物为活性组分,然而Al2O3与过渡金属元素间的相互作用较强,导致金属元素难以预硫化,使催化活性无法达到气体净化的要求且难以进一步提高[3-4]。因此,研发性能优良的载体材料,减弱其与金属元素的相互作用,成为新型脱硫催化剂制备的研究重点[5-6]。众多催化剂载体中,镁铝水滑石经焙烧得到的镁铝复合氧化物因其具有较大的比表面积,良好的热稳定性和表面碱性而成为一类应用广泛的载体[7-9]。镁铝复合氧化物中的镁为碱土金属元素,有望实现在减弱氧化铝与钼之间相互作用的同时,还可促进催化剂表面对弱酸性COS的吸附,但镁铝复合氧化物载体的比表面积和孔结构性能对催化剂的活性和选择性有着较大的影响。

为此,本文以MgO-Al2O3为复合载体,选取不同的表面活性剂对其特征结构进行改性,并通过负载钼制备COS转化催化剂,在模拟焦炉煤气实验中进行活性评价,主要探究复合载体的物化结构对催化剂加氢性能的影响,以期优化出高活性、高选择性的钼基催化剂。

1 实验部分

1.1 催化剂载体制备

为了制备热稳定性好的载体,分别称取19.23 g和28.13 g的Mg(NO3)2·6H2O和Al(NO3)3·9H2O,将其溶于250 mL去离子水中,得到镁、铝浓度均为0.3 mol/L的混合溶液。然后在60 ℃水浴中,磁力搅拌条件下,将混合溶液滴加至盛有200 mL质量浓度为10%氨水的圆底烧瓶中,当pH约为9.50时,停止滴加。反应3 h后,取出烧瓶,将混合液冷却至室温,抽滤,用去离子水洗涤滤饼至中性。将所得滤饼在110 ℃条件下,干燥12 h,再在550 ℃空气气氛下焙烧4 h,得到催化剂载体,记为MgO-Al2O3.

为了对MgO-Al2O3的结构进行调控,在配制镁、铝混合溶液的过程中,按照比例为Mg(NO3)2·6H2O和Al(NO3)3·9H2O总质量的10%添加了聚氧乙烯-聚氧丙烯-聚氧乙烯(P123)、十六烷基三甲基溴化铵(CTAB)或聚乙二醇(PEG)进行催化剂载体的制备,所得样品分别标记为P123-MgO-Al2O3,CTAB-MgO-Al2O3和PEG-MgO-Al2O3.

1.2 Mo/MgO-Al2O3催化剂制备

采用等体积浸渍法制备钼的理论含量为6.80%(质量百分数)的Mo/MgO-Al2O3催化剂,制备步骤如下:称取0.20 g钼酸铵,将其溶于去离子水中,然后称取1.5 g所制备的催化剂载体置于钼酸铵溶液中。在超声波清洗器中,超声功率为80 W的条件下浸渍15 min,室温下放置1 h后将样品在110 ℃下干燥4 h,450 ℃空气气氛下焙烧4 h,制得Mo/MgO-Al2O3催化剂。

1.3 催化剂活性评价

采用固定床实验装置对Mo/MgO-Al2O3催化剂的COS加氢活性进行评价。所用石英管反应器的内径为6 mm,Mo/MgO-Al2O3催化剂的粒径为0.18~0.42 mm,质量为0.5 g,装填高度为20 mm.活性评价前,采用体积分数分别为0.6%、10%和89.4%的H2S、H2和N2组成的混合气体对催化剂进行预硫化处理,预硫化温度为400 ℃,预硫化时间为3 h.催化剂预硫化完成后,切换为氮气气氛,将温度降至300 ℃,将管路中H2S吹扫干净后,通入COS体积分数为0.10%的模拟焦炉煤气(其组成如表1所示),在体积空速为62 000 h-1的条件下进行COS加氢活性评价。采用配备有火焰光度检测器的海欣GC-950型气相色谱仪对反应器出口气体中的H2S和COS浓度进行分析。

表1 活性评价用模拟焦炉煤气的气体组成Table 1 Gas composition of simulated coke oven gas for activity evaluation

以COS转化率(X/%)和对H2S的选择性(S/%)的高低作为评价Mo/MgO-Al2O3催化剂性能好坏的指标。X和S分别采用式(1)和式(2)进行计算。其中,φcos,out和φH2S,out分别表示催化剂活性评价8 h后,反应器出口处COS和H2S的浓度(%).

(1)

(2)

1.4 催化剂表征

采用美国麦克默瑞提克公司的ASAP2460型多功能物理吸附仪对催化剂的比表面积和孔结构进行测试。称取样品约100 mg,在抽真空条件下,200 ℃脱气预处理1 h,吸附温度为-196 ℃,吸附质为高纯氮气。分别采用BET方程和BJH方程由吸附曲线计算得到样品的比表面积和孔径分布。

采用日本理学的Rigaku Mini Flex 600型X射线衍射仪对催化剂的晶体结构进行测定。测试条件为Cu靶Ka射线,管电压40 kV,管电流15 mA,步长0.02°,扫描速率10 ℃/min,扫描范围5°~85°.

采用德国布鲁克的VERTEX 70型傅立叶变换红外光谱仪对催化剂中的官能团进行分析,扫描范围为4 000~400 cm-1,分辨率为4 cm-1,扫描10次取平均值。

采用英国的in Via Reflex型拉曼光谱仪对样品进行表征。采用的激光光源波长为532 nm,激光强度50 mW,扫描范围200~700 cm-1,扫描20次取平均值。

采用美国麦克默瑞提克的Auto Chem Ⅱ型化学吸附仪对催化剂进行H2-TPR表征,所用样品量为100 mg,所用氢气的体积分数为10%,载气为Ar,气体总流量为20 mL/min,热导池温度为100 ℃,桥电流80 mA.表征过程中,温度从30 ℃升至800 ℃,升温速率为10 ℃/min.

采用德国SPETRO ARCOS型电感耦合等离子体发射光谱仪对催化剂中的钼含量进行测定。

采用上海德凯仪器有限公司生产的HCS-140型红外碳硫分析仪对硫化后的Mo/MgO-Al2O3催化剂中硫含量进行测定。

2 结果与讨论

2.1 表面活性剂对MgO-Al2O3载体结构的影响

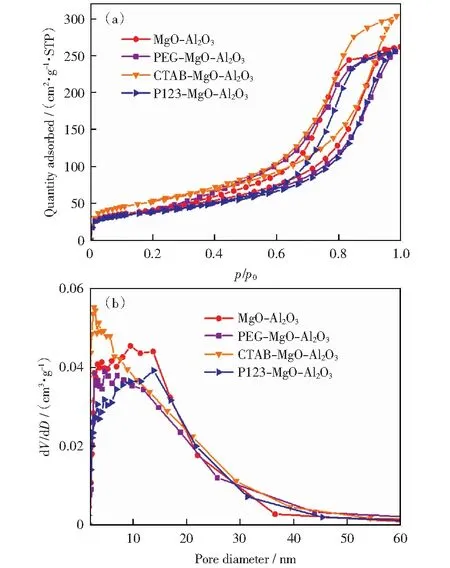

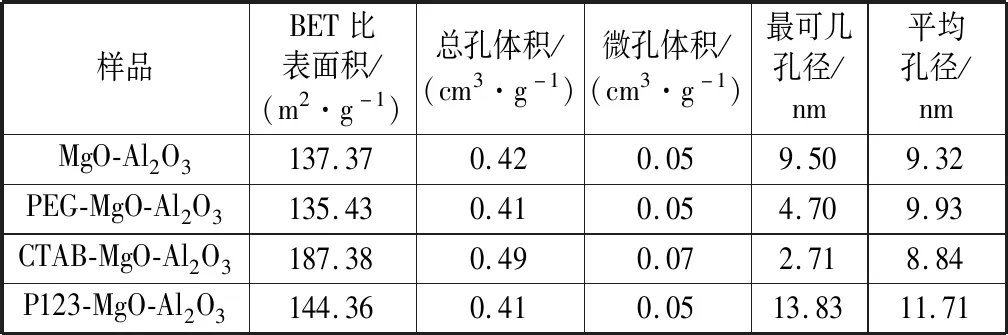

图1所示为加入不同表面活性剂所得到的MgO-Al2O3载体的氮气吸附-脱附等温线和孔径分布图。由图1(a)可知,相对压力p/p0小于0.5时,样品对氮气的吸附量较小,且随相对压力的增加而缓慢增加;当p/p0从0.7增至0.9时,氮气吸附量显著增加,这是Ⅳ型吸附等温线的典型特征,表明所制MgO-Al2O3载体为介孔材料。此外,吸-脱附曲线上存在的H1型滞后环,表明MgO-Al2O3载体具有圆柱形的孔结构[10]。由图1(b)可知,MgO-Al2O3载体的孔径分布在3~40 nm范围内。不同载体的比表面积及孔结构参数如表2所示,CTAB-MgO-Al2O3的比表面积最大(187.38 m2/g),然而平均孔径(8.84 nm)和最可几孔径(2.71 nm)最小。载体平均孔径的变化顺序为P123-MgO-Al2O3(11.71 nm)>PEG-MgO-Al2O3(9.93 nm)≈MgO-Al2O3(9.32 nm)>CTAB-MgO-Al2O3(8.84 nm).这些数据表明,制备过程中P123、PEG和CTAB表面活性剂的加入可对催化剂载体的比表面积和孔结构进行调控。这是因为,不同的表面活性剂可形成不同形状的胶束,影响体系中硅、铝的组装,从而形成不同结构的纳米粒子,在后续的焙烧过程中表面活性剂再分解并产生气体,形成不同的介孔结构[11]。

图1 不同催化剂载体的N2吸-脱附等温线(a)和孔径分布曲线(b)Fig.1 Nitrogen adsorption and desorption isotherms (a) and pore diameter distribution (b) of different supports

表2 不同催化剂载体的比表面积及孔结构参数Table 2 Pore structure parameters of catalysts with different supports

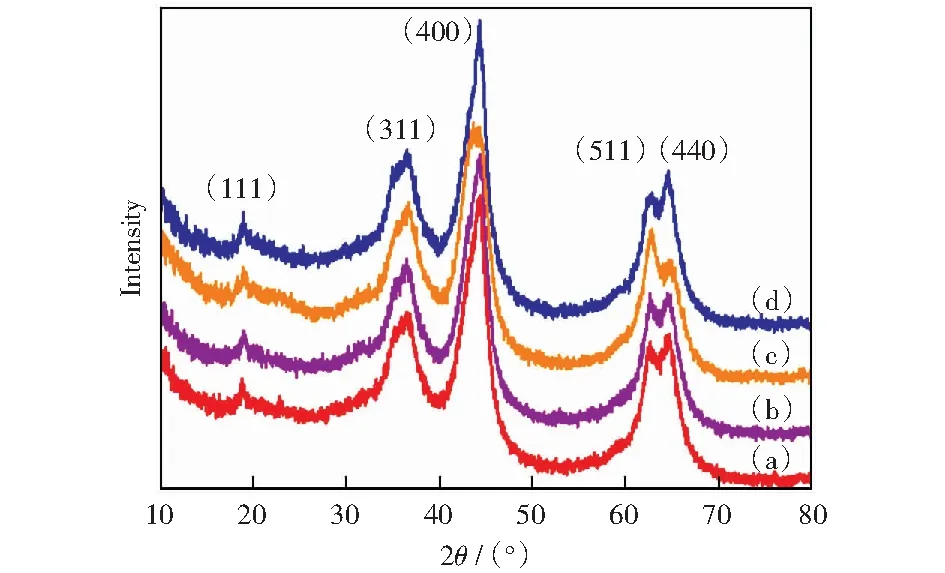

图2所示为不同催化剂载体的XRD图。由图可知,所有样品在2θ=18.8°,36.7°,44.2°,62.5°,64.5°处均出现了衍射峰,其分别归属为MgAl2O4的(111),(311),(400),(511),(440)晶面的特征衍射峰,表明催化剂载体中的铝和镁发生了相互作用,以尖晶石的结构存在[12]。不同样品中衍射峰位置基本相同,但是峰形和峰高略有差异,较明显的是各样品中MgAl2O4的(511)和(440)晶面的峰强度相对大小存在差异。相比于载体MgO-Al2O3,CTAB-MgO-Al2O3的(511)晶面衍射峰增强,(440)晶面衍射峰减弱,而P123-MgO-Al2O3恰好相反,(511)晶面的衍射峰减弱,(440)晶面的衍射峰增强。各样品中MgAl2O4尖晶石(440)晶面的峰强度顺序为:P123-MgO-Al2O3>PEG-MgO-Al2O3>MgO-Al2O3>CTAB-MgO-Al2O3.载体MgAl2O4(440)晶面暴露程度不同是因为不同的表面活性剂在前驱体形成时与不同晶面的作用能力不同。不同表面活性剂会选择性集中吸附于不同晶面,以降低表面的自由能,减缓晶面的生长速度,进而调控金属粒子的尺寸和形貌。

(a)MgO-Al2O3,(b)PEG-MgO-Al2O3,(c)CTAB-MgO-Al2O3,(d)P123-MgO-Al2O3图2 不同催化剂载体的XRD谱图Fig.2 XRD patterns of different catalyst supports

2.2 载体结构对Mo/MgO-Al2O3催化剂中钼含量和分布的影响

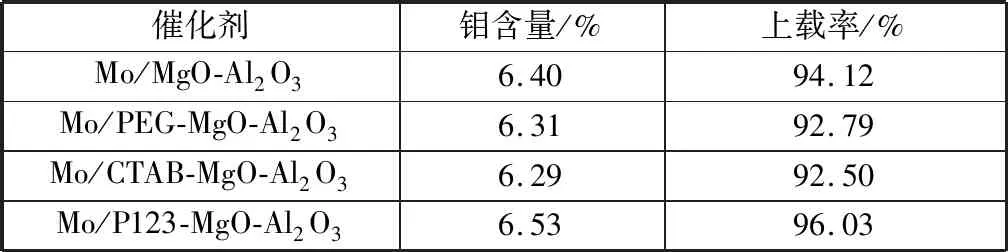

不同催化剂中钼含量及其上载率如表3所示。由表可知,催化剂中钼含量与理论负载量(6.80%)较为接近。由钼含量和理论含量可计算得到钼的上载率,即钼实际含量占理论负载量的百分数,所得钼的上载率在92%~96%,表明等体积浸渍法可将Mo较好地负载在MgO-Al2O3载体上,损失较少。此外,对比表3中不同催化剂中的钼含量可知,Mo/P123-MgO-Al2O3的钼含量最高为6.53%,Mo/MgO-Al2O3钼含量居中为6.40%,Mo/PEG-MgO-Al2O3和Mo/CTAB-MgO-Al2O3的钼含量较低,分别为6.31%和6.29%.

表3 不同催化剂中钼含量及其上载率Table 3 Molybdenum content and upload rate in different catalysts

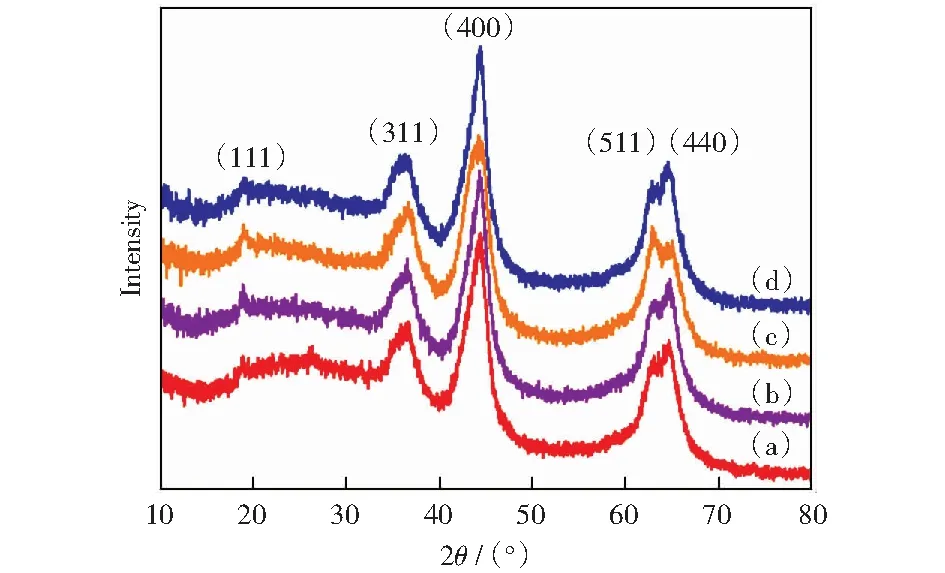

图3所示为不同催化剂的XRD谱图。由图可知,催化剂的XRD谱图中,除载体的衍射峰外,无新的衍射峰出现,表明MoO3高度分散在载体表面。此外,催化剂中尖晶石的衍射峰相对强度较载体的弱,这一方面是由于催化剂中钼的存在会导致MgAl2O4尖晶石相对含量较载体低,另一方面是由于钼与催化剂载体相互作用的结果。

(a)Mo/MgO-Al2O3,(b)Mo/PEG-MgO-Al2O3,(c)Mo/CTAB-MgO-Al2O3,(d)Mo/P123-MgO-Al2O3图3 不同催化剂的XRD谱图Fig.3 XRD patterns of different catalysts

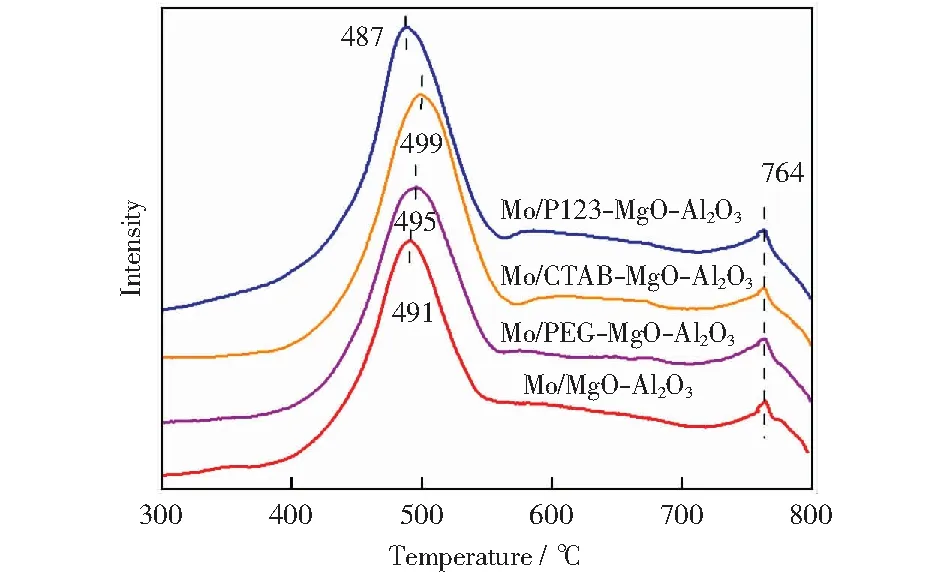

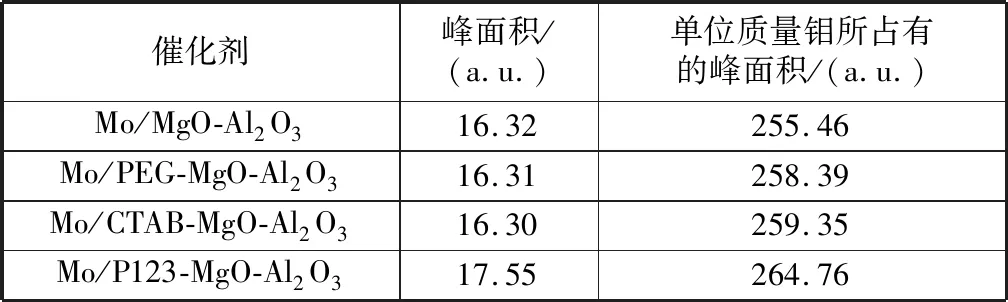

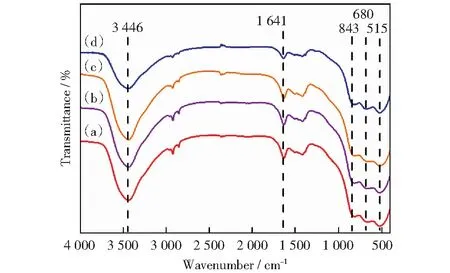

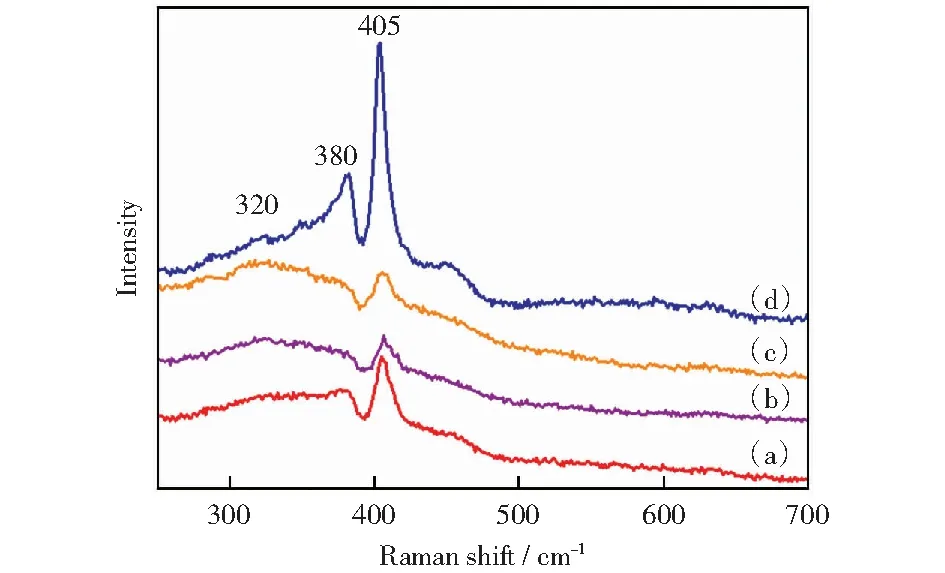

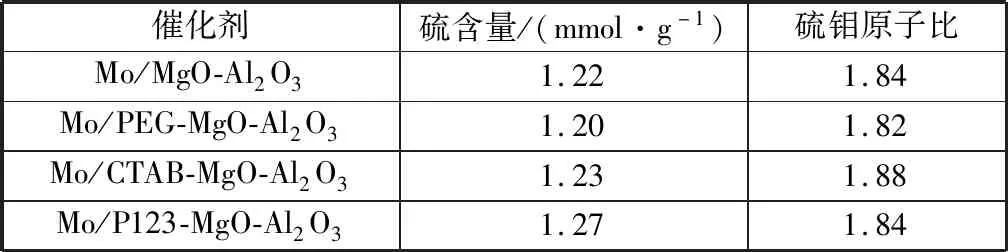

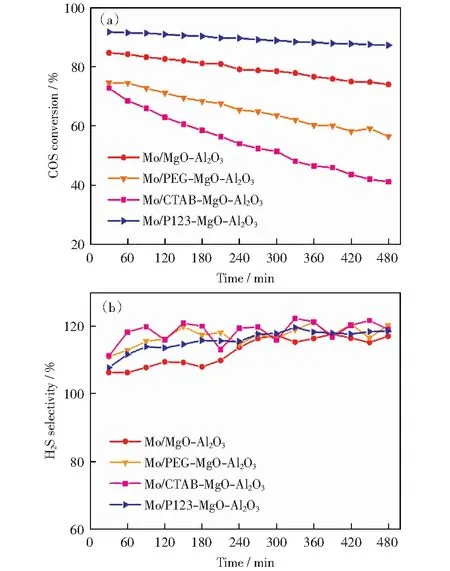

图4为不同催化剂的H2-TPR曲线,图中还原峰温度的差异表明催化剂中的活性组分与载体之间的相互作用不同。由图可知,所有催化剂的H2-TPR曲线中均出现两个明显的耗氢峰。400~600 ℃的还原峰归属于八面体配位钼物种还原为四面体配位钼物种(Mo6+→HxMoO3→Mo4+);700~790 ℃的还原峰归属于四面体配位的Mo4+物种的还原(Mo4++2e-→Mo0)[13].通常认为八面体配位钼物种为活性相MoS2的活性前驱体[14]。由图可知各催化剂400~600 ℃的还原峰的温度顺序为:Mo/P123-MgO-Al2O3(487 ℃) 图4 不同催化剂的H2-TPR曲线Fig.4 H2-TPR spectra of different catalysts 表4 不同催化剂H2-TPR曲线中八面体配位钼物种还原峰的面积Table 4 Reduction peak areas of octahedral molybdenum species in H2-TPR curves of different catalysts 图5为不同催化剂的红外谱图。由图可知,所有催化剂的特征峰基本相同,这说明不同催化剂中化学基团的种类和含量无明显差别。3 446 cm-1是层间水和氢键中—OH的伸缩振动谱带,与之对应的1 641 cm-1为层间水分子的弯曲振动谱带。840~545 cm-1范围内的吸收振动峰归属于催化剂样品中的M—O—M伸缩振动(M=Mg,Al,Mo)[15]. (a)Mo/MgO-Al2O3,(b)Mo/PEG-MgO-Al2O3,(c)Mo/CTAB-MgO-Al2O3,(d)Mo/P123-MgO-Al2O3图5 不同催化剂的红外谱图Fig.5 FTIR spectra of different catalysts (a)Mo/MgO-Al2O3,(b)Mo/PEG-MgO-Al2O3,(c)Mo/CTAB-MgO-Al2O3,(d)Mo/P123-MgO-Al2O3图6 预硫化催化剂的拉曼谱图Fig.6 Raman spectra of sulfided catalysts 表5为预硫化后催化剂中硫含量的测定结果。由表可知,预硫化后,各催化剂中的硫含量无明显差别,催化剂Mo/P123-MgO-Al2O3的硫含量略高。结合表3中的Mo含量,得出各个催化剂的硫钼原子比均在1.82~1.88范围内。因此,载体的物化结构对催化剂中Mo的预硫化行为的影响不明显。 表5 预硫化催化剂中硫含量及硫钼原子比Table 5 Sulfur content and S/Mo atom ratio in sulfided catalysts 图7为不同催化剂对COS加氢转化率(a)及H2S选择性(b)的影响。由图7(a)可知,Mo/MgO-Al2O3、Mo/PEG-MgO-Al2O3、Mo/CTAB-MgO-Al2O3和Mo/P123-MgO-Al2O3上COS的加氢转化率在反应8 h时分别为73.6%、56.5%、41.2%和87.3%.与Mo/MgO-Al2O3相比,Mo/P123-MgO-Al2O3对COS的转化率提高了约14%,其他两种催化剂均明显降低。催化剂Mo/PEG-MgO-Al2O3和Mo/CTAB-MgO-Al2O3的初始活性虽基本相同,但经过8 h后,Mo/PEG-MgO-Al2O3对COS的转化率为56.5%,Mo/CTAB-MgO-Al2O3的转化率仅为41.2%,可知催化剂Mo/CTAB-MgO-Al2O3的稳定性较差。由图7(b)可知,所有催化剂对H2S的选择性约为120%,始终存在着放硫现象,说明出口气体中检测到的H2S极少部分来自硫化态催化剂体相。 图7 不同催化剂的COS加氢转化率(a)及H2S选择性(b)Fig.7 COS hydrogenation conversion rate (a) and H2S selectivity (b) over different catalysts 综上可知,Mo/P123-MgO-Al2O3催化剂的转化率高,稳定性好。结合载体比表面积和孔结构表征结果可知,载体的比表面积并不是影响催化剂加氢转化的主要因素,但载体平均孔径的大小与加氢转化活性一致,平均孔径大的载体更有利于催化反应。较大的孔径可以在一定程度上消除或减弱内扩散的影响,提高催化剂的活性。结合载体的XRD表征结果可推断出催化剂载体中MgAl2O4的(440)晶面对催化剂活性有重要影响,晶面的暴露程度可能会对活性组分与载体的作用产生影响。载体P123-MgO-Al2O3与MoO3间的作用力较弱,八面体配位钼物种容易通过预硫化转变为具有加氢活性的MoS2,使硫化后形成更多的活性相MoS2,因此催化剂Mo/P123-MgO-Al2O3的加氢活性最高。虽然催化剂Mo/PEG-MgO-Al2O3和Mo/CTAB-MgO-Al2O3初始活性基本相同,然而催化剂Mo/CTAB-MgO-Al2O3的稳定性较差。相比于PEG-MgO-Al2O3,CTAB-MgO-Al2O3的比表面积更大,孔径较小,MgAl2O4(511)晶面较多,(440)晶面较少。这些性质可能影响活性组分Mo与载体的相互作用方式,使得催化剂Mo/CTAB-MgO-Al2O3中钼物种与载体作用更强,难以通过预硫化转变为具有活性的MoS2,导致其对COS催化转化性能低且稳定性较差。载体CTAB-MgO-Al2O3的中小孔结构相对发达,其微孔体积为0.07 cm3/g,大于PEG-MgO-Al2O3的0.05 cm3/g,其最可几孔径2.71 nm,明显小于PEG-MgO-Al2O3的4.70 nm.随着加氢转化时间的延长,Mo/CTAB-MgO-Al2O3的孔道较其他3种催化剂更容易堵塞,使得催化性能快速下降,这是其稳定性较差的另一个原因。综上可以得出,载体中10 nm左右的介孔有利于催化剂活性的提高;催化剂载体中镁的存在可促使镁铝尖晶石相的形成;载体中MgAl2O4(440)晶面暴露越多,越有利于钼的负载;催化剂中八面体配位钼物种较容易还原,且MoS2含量越多,催化剂活性越高。 1) P123、PEG和CTAB表面活性剂的加入可调控MgO-Al2O3载体的物化结构。在载体平均孔径增加,以及Mg2AlO4物相(440)晶面生长方面,P123有明显的促进作用,PEG的促进作用不明显,CTAB有抑制作用。 2) P123的添加有利于Mo/MgO-Al2O3催化剂中八面体配位钼物种的形成,促进了加氢脱硫活性中心MoS2的形成,因此能明显提高催化活性。CTAB的添加效果则与之相反。 3) 载体和活性组分相互作用过强、载体中Mg2AlO4(511)晶面的暴露和载体小孔结构增多均不利于催化剂活性及稳定性的提高。

2.3 载体结构对Mo/MgO-Al2O3催化剂COS加氢性能的影响

3 结论