孤岛工作面巷道钻孔卸压机理及关键参数确定

郭忠华

(1.太原理工大学 矿业工程学院,太原 030024;2.吕梁学院 矿业工程系,山西 吕梁,033000)

孤岛工作面是指准备回采的工作面周围均为采空区或工作面顺槽两侧均为采空区的工作面,由于煤体周围顶板失去支撑,具有应力高度集中的特点[1]。布置巷道进行孤岛煤柱的开采时,普遍出现矿压显现剧烈、巷道难以维护的特征,而单纯加强支护强度不能从根本上解决巷道大变形问题且会使支护成本高昂[2]。近年来,许多学者对孤岛工作面开采覆岩破断、应力演化和降载减冲进行了大量研究,提出分层开采和加强监测等防治冲击技术,为本文的研究提供了参考[3-4]。由于厚煤层孤岛工作面具有巷道断面大、回采速度快、一次采出煤层厚度大、应力环境复杂等特点,采用巷道围岩矿压控制效果不理想[5-6]。因此提出了利用巷道钻孔卸压来改善巷道围岩应力环境,释放或转移巷道应力。

本文以山西离柳焦煤朱家店煤矿9207孤岛工作面为研究对象,采用理论分析、数值模拟和现场实测相结合的方法,研究了钻孔卸压机理和钻孔参数,提出孤岛工作面巷道钻孔卸压技术,为高应力条件下巷道围岩控制提供参考。

1 生产地质条件

山西离柳焦煤朱家店煤矿9207孤岛工作面主要回收3#煤煤柱,煤柱尺寸(宽×高×长)200 m×6.9 m×1 500 m,煤层倾角2°~10°,埋深370 m.运输巷为半圆拱直墙形,宽度5 m,高度4 m,直墙高度1.5 m.煤层顶底板岩性见表1.

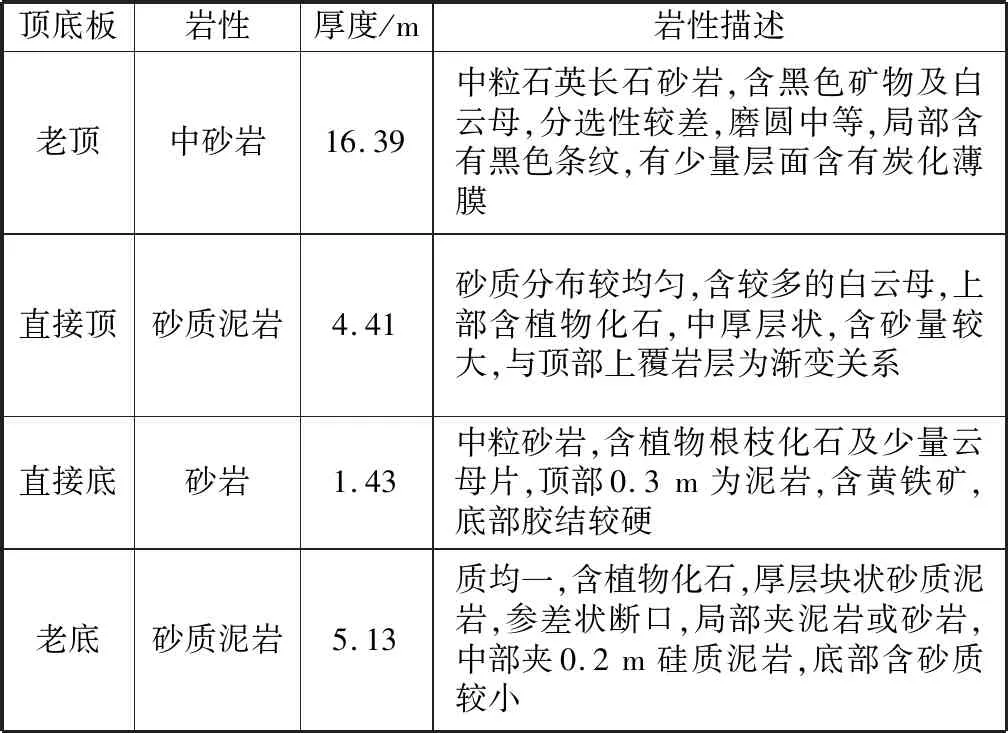

表1 煤层顶底板岩性表Table 1 Lithology table of coal seam roof and floor

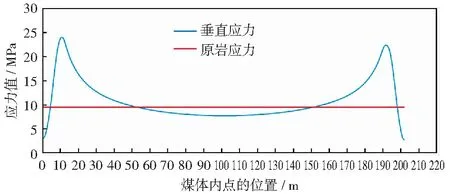

采用FLAC3D软件建立孤岛工作面数值模型,得到如图1所示的垂直应力分布曲线。残留煤体在两侧回采后,煤体内的垂直应力整体呈“马鞍形”,两侧大致对称分布。从煤柱一侧分析,回收煤柱边缘距采空区0~5 m范围内为应力降低区,峰值位置距采空区边界11 m,峰值的大小为24 MPa,应力增高区为5~50 m,原岩应力区为50~150 m.

图1 孤岛工作面垂直应力分布Fig.1 Vertical stress distribution on isolated face

孤岛工作面支撑大面积顶板,在煤柱内形成应力升高区,布置的回采巷道处于高应力环境中,出现短时间内大变形失稳,加强支护强度不能从根本上解决支护问题,因此提出巷道布置卸压钻孔的卸压释能措施,改善巷道应力环境。

2 高应力巷道钻孔卸压机理

在高应力区巷道围岩中打一定数量的钻孔,应力作用下钻孔孔壁被压塌,钻孔周围形成一定的破碎区,相邻钻孔破坏区相连形成大范围破坏带。高应力巷道通过布置钻孔实现卸压作用:钻孔被压碎,释放能量同时向深部转移了应力峰值,降低了煤层的应力集中程度,改善了巷道的应力环境;钻孔改变了煤帮的物理力学承载特性,降低了煤层的脆性和煤层储存弹性能的能力,从而降低了巷道围岩局部应力集中的可能性。

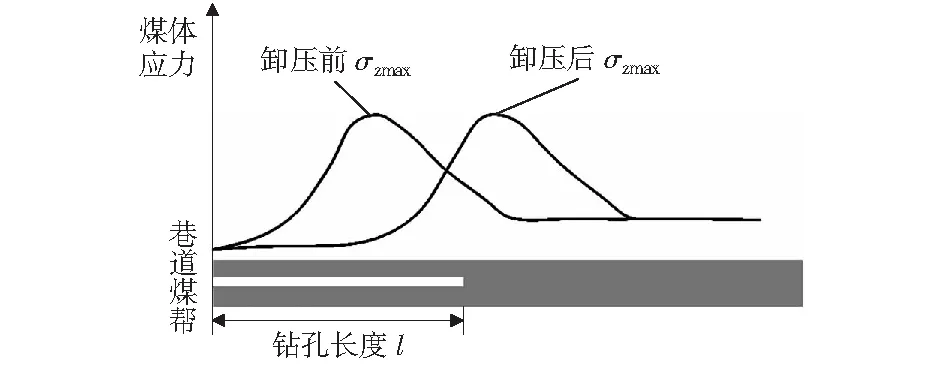

数值模拟对卸压钻孔布置前后,工作面前方应力分布研究,如图2所示。

图2 顺槽巷道卸压钻孔对煤体应力分布的影响Fig.2 Effect of pressure relief drilling along the roadway on the stress distribution of coal body

取钻孔附近煤体单元体进行受力分析,由弹塑性理论可计算出孔周边的应力分布和塑性区半径R[7-8]:

(1)

(2)

式中:σr为径向应力,MPa;σθ为切向应力,MPa;τrθ为剪应力,MPa;q为原岩应力,MPa;r为钻孔半径,m;d为单元体与钻孔中心的距离,m;c为煤体内聚力,MPa;φ为煤体内摩擦角,°.

由式(1),式(2)可知,在煤体内布置钻孔后,钻孔周围的切向应力会出现一定程度的应力集中,应力集中系数为2~3,而钻孔周边的煤体径向应力为0,为单向压缩状态。当煤体所受的应力达到煤体的极限强度时,煤体发生破坏,这时钻孔周边的围岩处于塑性状态;随着距孔距离的增加,煤体逐渐变为三向应力状态,煤体的抗压强度逐渐增加;在半径R处,煤体又处于弹性状态。

单个卸压孔周围出现了应力降低区和塑性区,多个卸压孔的应力降低区连在一起形成一条卸压带,降低了煤体的应力集中程度,释放了积聚的弹性能。

3 卸压孔径参数的优化研究

采用FLAC3D数值模拟方法建立卸压巷道模型[9],分析卸压钻孔长度、钻孔排距、钻孔间距等变化下的巷道应力分布和变形特征,得到最优卸压钻孔参数。模型尺寸(宽×高×长)确定为100 m×100 m×576 m,模型采用Mohr-Coulomb屈服准则[10]。

3.1 钻孔长度

对未开钻孔和钻孔长度分别为4 m、6 m、8 m、10 m和12 m,钻孔间距为1.2 m的巷道围岩中的垂直应力分布进行分析,得到巷道围岩变形情况,从而确定合理的钻孔长度,具体如图3和图4所示。

在图3中,孤岛煤柱中掘进运输巷道,巷道处于高应力环境中,无卸压钻孔时,巷道围岩0~3 m内垂直应力达到20 MPa;在巷道两帮布置卸压钻孔时,围岩应力峰值向深部转移,浅部围岩普遍处于低应力区,垂直应力为5 MPa;钻孔长度越大,卸压后应力峰值点距巷帮越远,但钻孔长度达到12 m后,巷道浅部围岩应力变化不大。

图3 不同卸压钻孔长度下巷道垂直应力分布Fig.3 Vertical stress distribution of roadway under different pressure relief drilling lengths

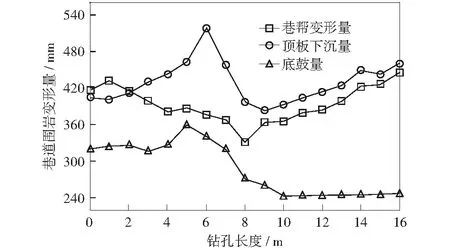

图4是对不同钻孔长度巷道变形情况的分析。巷道底鼓量和顶板下沉量随钻孔长度的增加呈现先增大后减小再增大的趋势。当钻孔长度为5~6 m时,达到最大值360 mm和510 mm;在长度10 m时,变形量为最小值240 mm和390 mm,巷帮变形量随钻孔长度的增加呈现先减小后增大的趋势;在钻孔长度8 m时,达到最小值330 mm.由上述分析可知,卸压钻孔长度为8~10 m时巷道围岩变形量较小,卸压控制效果较好。

图4 不同卸压钻孔长度下巷道变形特征Fig.4 Deformation characteristics of roadway under different pressure relief borehole lengths

3.2 钻孔间距

1) 钻孔间距对巷道垂直应力的影响

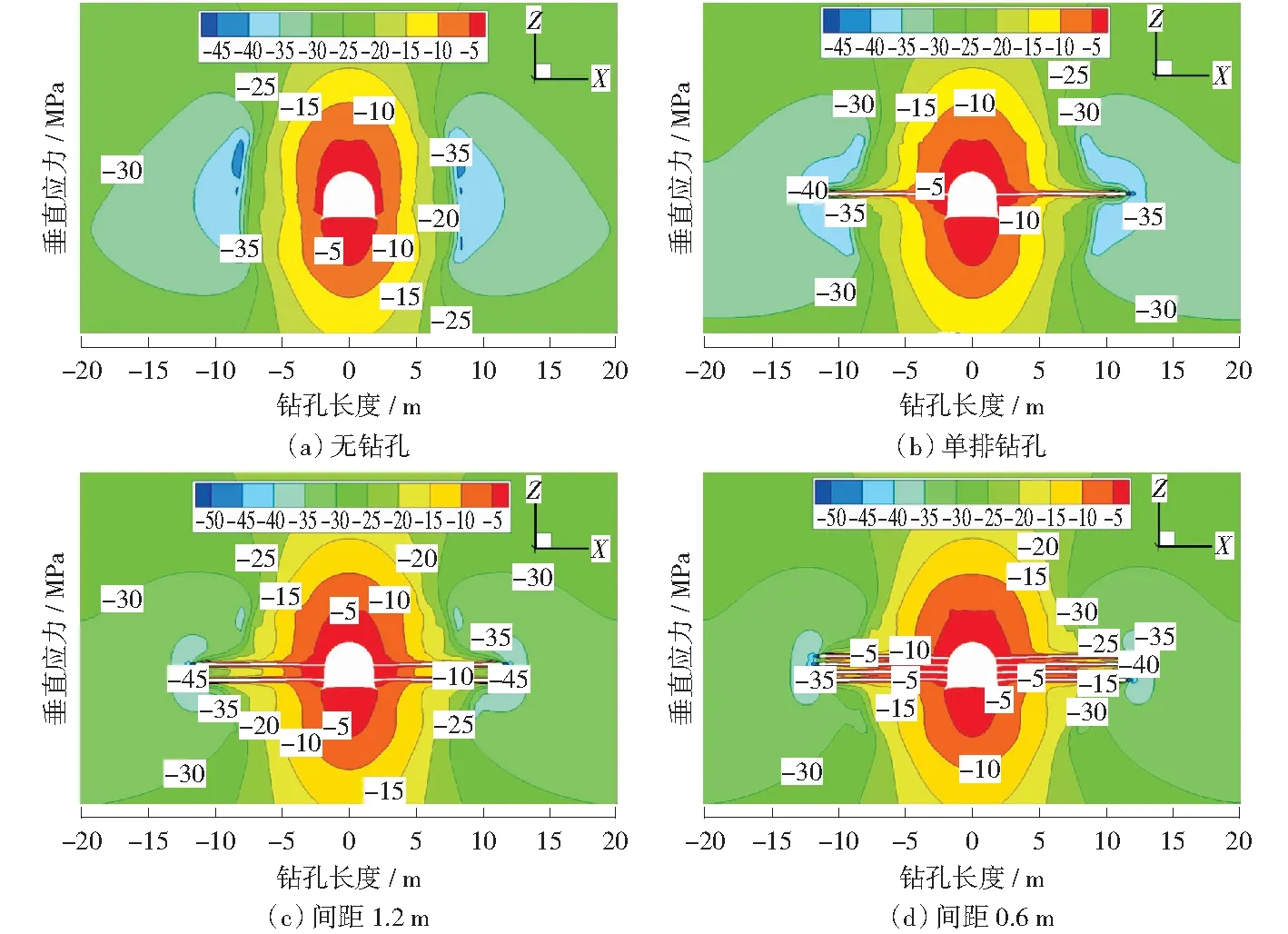

当卸压钻孔长度为10 m时,分析单排钻孔、间距1.2 m和0.6 m时的巷道围岩垂直应力和变形情况,如图5所示。随着卸压钻孔数量的增多、钻孔间距的减小,巷道浅部围岩垂直应力明显减小,应力降低区范围明显增大,巷道处于较好应力环境。这是因为钻孔间距越小,形成卸压带效果越好[11-12]。

图5 钻孔间距对巷道围岩垂直应力的影响Fig.5 Effect of drill hole spacing on vertical stress of roadway surrounding rock

2) 钻孔间距与巷道围岩变形之间的关系

由图6可知,巷道底鼓量随钻孔间距的减小而减小。在钻孔间距为1.2 m时,底鼓量达到最小250 mm;巷帮变形量随钻孔间距的减小呈现先增大后减小的趋势;在钻孔间距1.2 m时,变形量为380 mm,顶板下沉随钻孔间距变化不大。因此,钻孔间距为1.2 m时,巷道围岩变形较小,卸压效果较好,确定钻孔间距为1.2 m.

图6 钻孔间距对巷道围岩变形的影响Fig.6 Effect of borehole spacing on the surrounding rock deformation

3.3 钻孔直径

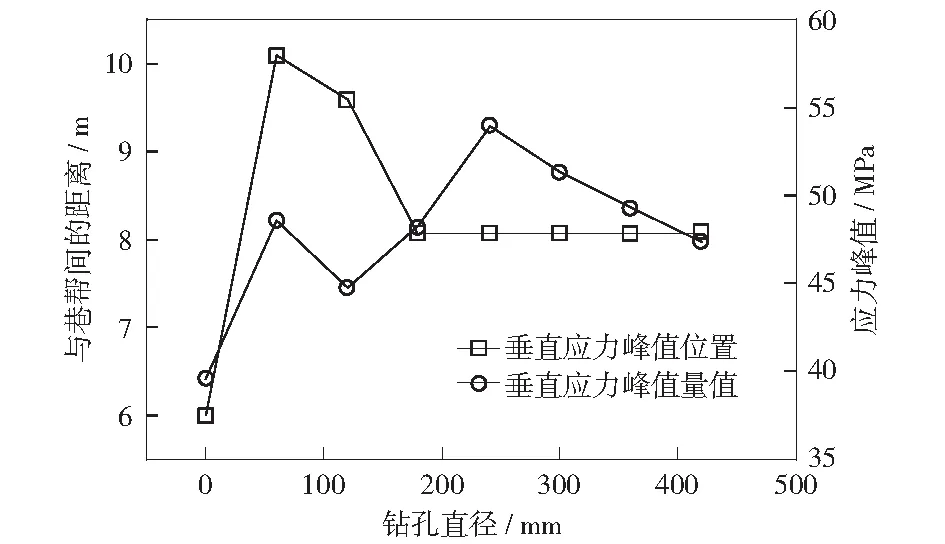

钻孔的直径对巷道围岩中的垂直应力分布的影响如图7所示。

图7 不同钻孔直径下巷帮围岩应力峰值及峰值点位置变化Fig.7 Change in peak stress and peak point location of surrounding rock under different borehole diameters

由图7可知,巷道围岩垂直应力峰值及峰值点距巷帮距离随钻孔直径的增大呈增大—减小—增大—减小的变化趋势,在钻孔直径120 mm时,垂直应力为45 MPa,峰值点距巷帮距离为9.5 m,卸压效果最好,因此取卸压钻孔直径120 mm.

由卸压钻孔参数模拟结果可知,卸压钻孔长度为10 m,钻孔间距为1.2 m,钻孔直径为120 mm.

4 卸压钻孔施工及应用效果实测

4.1 钻机及钻具

选用ZY-150型钻机,钻孔直径120 mm,采用直径为42 mm的空心螺纹连接钻杆,采用水力排粉方式[13-14]。

4.2 钻孔布置

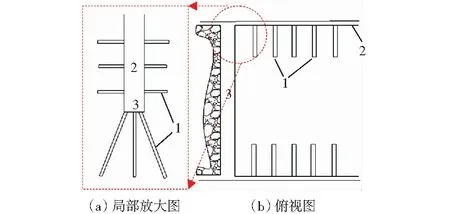

钻孔沿着工作面走向每隔3 m布置一组孔,每组包括3个钻孔,呈三花型布置[15]。孔深不小于10 m,倾角3°,孔径120 mm,钻孔间距为1.2 m,垂直于巷帮施工[16]。钻孔布置如图8所示。

1-卸压钻孔;2-运输巷道;3-工作面开切眼图8 钻孔布置图Fig.8 Drilling layout

4.3 卸压钻孔效果分析

根据卸压钻孔参数和布置方式,9207工作面运输巷进行了现场应用,布置测站对巷道变形进行观测,如图9所示。

由图9(a)中测站的顶板下沉量分别为120 mm,144 mm,153.4 mm,随着时间的推移,顶板下沉量虽然继续增加,但增加幅度逐渐减小。由图9(b)可知,测站处巷道底鼓量分别为38.1 mm,40.4 mm,47.2 mm,底鼓变形较小;图9(c)中煤帮最大移近量为170 mm,最大、最小移近速率分别为5 mm/d,0.1 mm/d.由此可见,卸压钻孔有效改善了巷道应力环境,巷道围岩变形较小,处于有效控制状态。

图9 卸压后运输巷位移变化Fig.9 Displacement change of transportation lanes after pressure relief

5 结论

1) 高应力下卸压钻孔被压碎,相连形成破碎区,释放能量的同时向巷道深部围岩转移能量,降低了煤层的脆性和储存弹性能的能力,减少了局部应力集中,实现了卸压作用和高应力转移。

2) 卸压钻孔长度为10 m,钻孔间距为1.2 m,钻孔直径为120 mm时,矿压显现缓和,为最优参数。

3) 提出卸压钻孔施工工艺,现场验证卸压后巷道围岩变形量较小,实现有效控制,卸压钻孔具有良好释能卸压作用。