磨料气射流去除CFRP表面涂层

武 俊

(安徽理工大学机械工程学院 安徽 淮南 232000)

一、引言

碳纤维是含碳量在90%以上的碳素材料。碳纤维具有低密度、耐摩擦、耐高温、耐腐蚀等优良性能[1]。因此,碳纤维在各个工业领域被广泛的应用。在航空领域中,碳纤维复合材料(CFRP)主要被用于副翼、整流罩和水平尾翼等。有效的降低了飞机重量,提高了飞机的耐腐蚀性和耐疲劳性。

为了保持飞机良好的飞行性能,飞机涂层显得尤为重要。而飞机在飞行过程中会受到气流冲击、腐蚀等不利因素的影响,碳纤维板表面涂层会产生裂纹、脱落等损伤,因此飞机在检修的时候,如何有效去除CFRP表面涂层成为了必须解决的问题。目前,国内主要采用手工打磨、激光除漆和化学除漆法来去除飞机部件表面涂层[2]。手工打磨法不易控制力度,容易在去除CFRP表面涂层的时候破坏基体组织。激光除漆法需要消耗大量的能量来产生激光,容易灼烧碳纤维基体[3]。王议研究发现,化学除漆法具有腐蚀性,能够腐蚀碳纤维材料,污染环境[2]。

磨料气射流抛光(Abrasive Jet Polishing,简称AJP)是一种利用由喷嘴小孔高速喷出的混有细小磨料粒子的气固两相流体作用于工件表面的表面处理工艺。一些形状复杂的部件表面涂层也可以用AJP进行去除。20世纪末,国外通过喷涂树脂介质颗粒对复合材料表面进行除漆并取得了良好的效果[4]。波音787CFRP的用量高达50%。CFRP在飞机上的大量应用让AJP在飞机涂层去除上的应用拥有广阔的前景。国内鲜有人对磨料气射流去除CFRP表面涂层进行研究。张朵等人发现喷丸脱漆技术能够很好的去除涂层,且不损伤玻璃纤维基体。CFRP以其优异的性能,被广泛地应用在飞机制造领域。因此开展CFRP表面涂层磨料气射流去除技术的研究对于该类材料的维修维护具有重要意义。

二、实验

(一)实验设备与材料

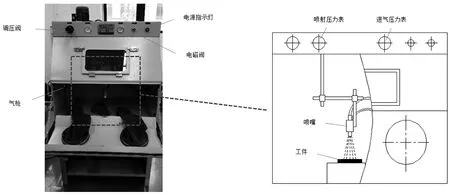

图1和图2显示了AJP的实验装置。本试验采用广东JCK机械设备有限公司9060a型干式喷砂机作为实验设备。磨料预先放置在磨料罐中,当气路电磁阀启动时,磨料被吸入到喷枪中,进入喷枪的磨料经压缩空气加速后,可进行喷砂处理。

图1 喷砂机 图2 喷砂机细节图

(二)实验方法

利用理论与实验相结合的方法,以磨料气射流脆性去除理论为理论依据,研究CFRP表面涂层的磨料气射流去除工艺。利用FlexSEM1000型扫描电子显微镜观察试验前后试样的表面形貌与成分。

(三)工艺参数的确定

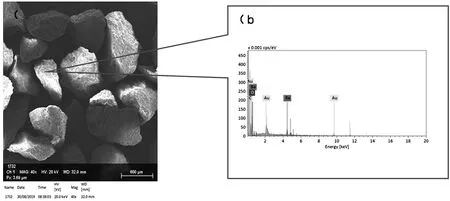

实验使用的磨料为氨基塑料磨料,其元素成分主要是C和O。它的微观形貌图和能谱图如图3所示,其中能谱图中的Au和Ba元素是做扫描电镜喷金预处理加入的元素。实验中的操作变量有喷射压力、喷射角度、喷射距离和磨料目数等。考虑到喷砂机的进气压力范围,选取喷射压力为:0.1~0.5MPa。喷射角度选取方便操作的70°。根据以往抛光其他试样的经验,发现20~30目的磨料去除效果较好,所以选用20~30目的磨料。喷射距离选取6cm。

图3 (a)磨料微观形貌图;(b)磨料能谱图

三、加工机理与模型分析

(一)磨料气射流脆性去除机理分析

实验所采用的碳纤维板试样结构,其表面涂层为环氧类保护层,分为底漆和面漆两层,基体是CFRP。本实验可根据实际要求只去除面漆保留底漆,也可以有效去除底漆。

试样表面的面漆属于脆性材料。当高速磨料颗粒冲击试样表面时,在冲击点处会产生压应力,形成变形区,在持续载荷的作用下,变形区的底部会产生裂纹。同时,当载荷超过产生裂纹的极限载荷时,即使没有持续载荷的作用,材料内部的残余应力也会导致裂纹的横向扩展,错综复杂的横向裂纹最终导致材料的去除。

由图4可知,开始喷射的时候磨料粒子a1、b1、c1刚冲击到试样表面不会造成涂层的去除。但是在连续磨料的冲击下,试样表面涂层会逐渐产生裂纹。在第n颗磨料冲击到试样表面的时候,裂纹达到一定程度导致涂层脱落,所以涂层的脱落是一种疲劳断裂的过程。磨料继续连续冲击试样表面,最终完全去除碳纤维板的面漆而保留底漆。

图4 (a)磨料刚接触到试样表面;(b)面漆去除初始阶段;(c)喷射区域面漆被完全去除

通过用高速摄像机(CCD)拍摄喷射过程得知,尺寸较大的磨料颗粒与试样接触后的反弹角β1远大于小磨料颗粒的反弹角β2。这是因为小磨料的质量轻,在反弹后更容易被压缩气体吹向下方。

(二)模型分析

为了方便计算做出以下假设:(1)假设磨料是一种球形颗粒;(2)磨料与喷嘴内表面得相互作用不考虑;(3)不考虑磨料自身的旋转和反弹后的二次冲蚀。

1.磨料喷射速度的预测

磨料之所以能够喷射到试样表面是因为压缩气体快速流动产生的负压给了它一个吸力,所以要计算磨料喷射速度则先要计算气体速度。根据参考文献[5]的研究,喷嘴出口处的气流速度可以由下式给出:

(3)客家居民点分布密度和河流密度二者具有较高的线性正相关关系,表明客家人也是具有“逐水而居”的特点。客家人住宅选址在水源充足的区域,易于为生活及工农业生产提供充足水源,同时也易于达到客家人对住宅的“前水后山”的风水要求。

(1)

式中,K为绝热指数,P为绝对空气压力,P0为大气压力,Ri是单个气体常数,T是绝对温度。对于正常空气,Ri是287Nm/(kg·K)。

磨料射流从喷嘴喷出后成伞状结构,其大致可分为初始段、基本段和发散段。每一段的长度范围与喷嘴直径有关,设喷嘴直径为d1,喷射距离为x。当6.2d1 (2) 根据文献[5],假设磨料在喷嘴内部的加速度恒定,则磨料的速度可表示为: (3) 式中,CD为阻力系数,ρA为空气密度,L为磨料加速长度,d为磨料直径,ρ为磨料密度。 2.磨料最大冲击深度的预测 磨料刚接触到试样表面的时候,其冲击深度可由参考文献得出: (4) 式中σy是试样的屈服应力,E1和μ1分别是磨料的弹性模量和泊松比(E1=2.94GPa,μ1=0.35),E2和μ2分别是CFRP涂层的弹性模量和泊松比(E2=1GPa,μ2=0.38)。 当冲击深度大到产生裂纹的界限深度时,在连续载荷的作用下涂层最终脱落,脱落区域的最大深度λ2就是磨料的最大冲击深度。Thornton等人研究得出在这个过程中,磨料和试样之间的作用力F可由下式得出: (5) 假设F在冲击过程中保持不变,则F可以写成: (6) 根据能量守恒定律得出: (7) 从上式进而得出: (8) 由式(8)可知磨料的最大冲击深度与磨料的冲击速度、磨料的质量和磨料的冲击角度都有关系。冲击速度对磨料的最大冲击深度影响最大。可以利用二元一次方程的求解公式来算出最大冲击深度的理论值。 图5展示了不同参数下的磨料理论冲击速度和理论冲击深度。从图中可以看出增加喷射压力可以提高磨料的冲击速度和冲击深度。这是因为喷射压力增加导致磨料冲击速度的增加,进而导致磨料的动能增加。由图可知,当喷射压力为0.1MPa的时候,磨料的最大冲击深度几乎为0,不具有切削能力,这与实验的观察结果一样。 图5 拟合曲线图 图6中,(a)和(b)是碳纤维板面漆去除前后的微观图。从图中可以发现面漆相对平整,磨料气射流去除面漆后,会在底漆表面形成凹槽和片状结构,且没有磨料颗粒的嵌入底漆。当再涂敷面漆的时候,底漆表面的凹槽和片状结构会增加面漆与底漆的结合力。 图6 (a)碳纤维板面漆;(b)碳纤维板底漆 用大尺寸的磨料冲蚀,会出现在面漆还没有去除完时就出现了底漆被去除的情况。因为大尺寸磨料的动能较大,具有去除底漆的能力。所以磨料粒度的均匀性也很重要,本实验使用的20~30目磨料中颗粒的尺寸差异较大,这是筛分磨料的时候筛分时间短和大磨料堵住了筛网的网孔导致的,所以采用20~30目的磨料显然不合适。可以采用粒度更小的40~50目磨料,通过增加喷射压力来提高磨料的冲击速度和流量,进而增加磨料颗粒的动能,使更多的能量转化成切削面漆所需要的能量。实验结果表明,使用40~50目的磨料能够更有效地去除面漆,而且底漆损伤较小。 通过对CFRP面漆磨料气射流去除的理论分析和相关实验,得出了以下结论: 1.磨料气射流抛光工艺能够满足CFRP只去除面漆而保留底漆的要求。 2.CFRP面漆磨料气射流去除的过程是一个在连续载荷作用下的疲劳断裂过程。 3.单颗磨料颗粒的最大冲击深度主要取决于磨料的喷射压力和磨料尺寸,磨料的喷射角度不是决定最大冲击深度的主要因素。 4.大磨料颗粒具有同时去除面漆和底漆的能力,不适合被用于只去除面漆的工艺中。(三)模型预测的合理性分析

四、结果与讨论

五、结论